最近小組開始整DFMEA分析了,之前對DFEMA沒有完整的梳理過,趁這次機會梳理一下。

01. FMEA的歷史

首先DFMEA為Design Failure Mode and Effects Analysis的縮寫,即設計過程中的潛在失效模式及后果分析,是一種以預防為主的可靠性設計分析技術。針對產品設計或者制造過程, 以產品的系統、 子系統、 制造工序的功能或要求進行一一分析, 將功能或要求的失效模式、 影響及原因關聯, 并對失效模式采取事先預防措施。

按照設計開發過程,可以將FMEA分為設計FMEA(DFMEA)、過程FMEA(PFMEA)。其中DFMEA適用于產品設計階段的失效模式及故障分析,PFMEA 適用于工藝過程和制造過程的失效模式及故障分析。

FEMA最開始是美國在上世紀50年代,在軍事領域進行信息系統的設計分析中應用,后面擴展到航天工業,到70年代,FMEA開始用于民營企業,到70年代末期,FMEA開始被美國汽車工業所采納。

1997年,福特是最為最早實施FMEA的公司之一,將FMEA技術操作標準寫入其操作手冊標準中,這不僅僅是用于福特內部,福特公司還規定其所有供應商都必須對其供應給福特公司的零部件進行 FMEA 分析。

1993 年, 福特、 通用和克萊斯勒三大汽車巨頭制定了一套針對汽車產業中的所有零件的" 潛在失效模式與影響分析參考手冊", 至此, FMEA 作為一種標準化的技術在美國汽車行業中得到了極大的應用。

1994 年, 作為QS-9000 的核心方法之一,為了提高產品的質量,ISO 推薦將 FMEA 方法用于產品的設計階段, 以確保產品生產過程的穩定性。

到目前,FMEA已經成為汽車行業普遍使用的一種技術方法。

02. 評價指標

評價指標主要包含三個部分,分別為嚴重度、探測度、頻度。

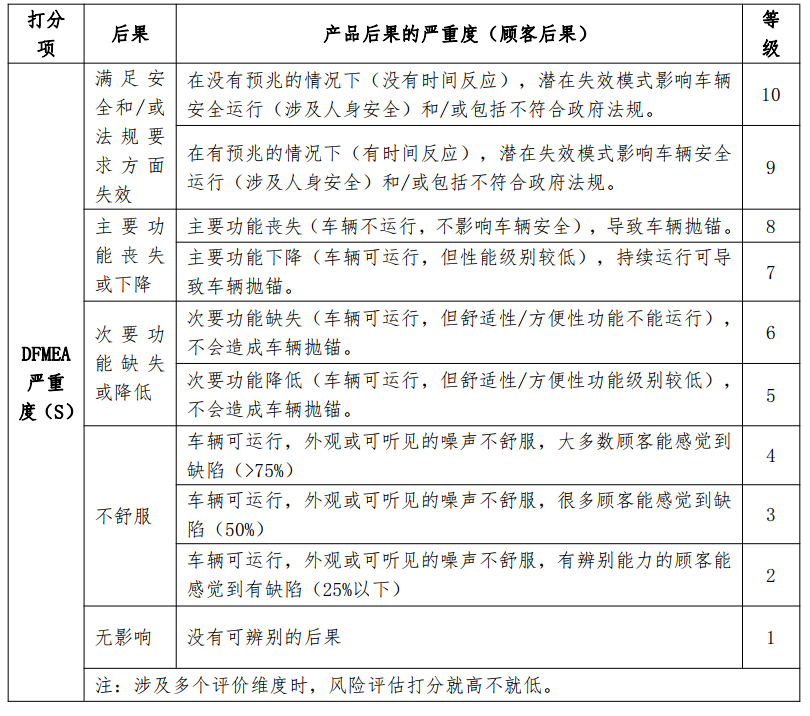

嚴重度代表失效影響的嚴重程度,關系到被評估功能的既定失效模式的最嚴重失效影響程度。

▲圖1 不同嚴重度含義表(來源知網)

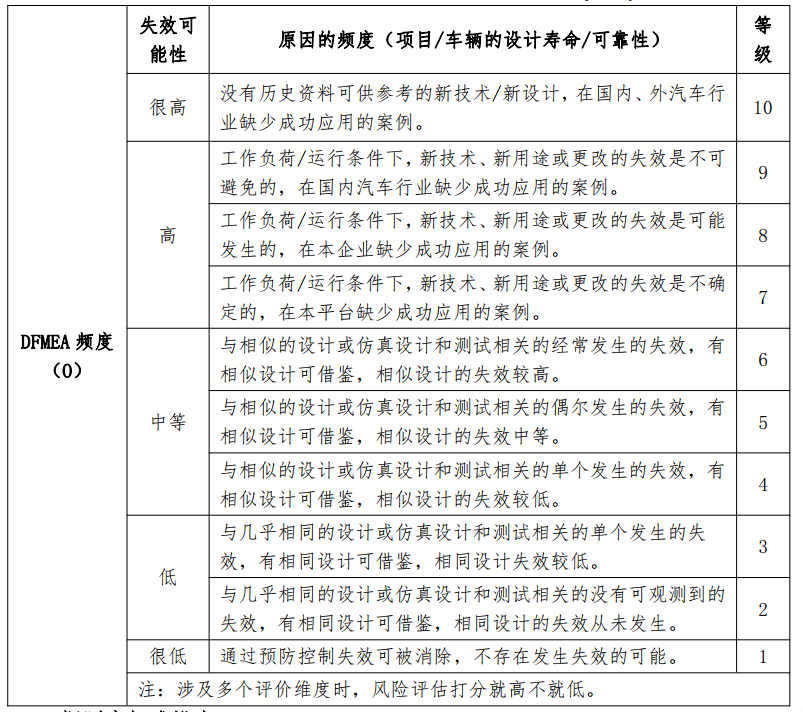

頻度是根據評級標準對預防控制有效性的衡量, 頻度評級的值是 FMEA范圍內的一個相對級別。

▲圖2 不同頻度含義表(來源知網)

探測度是對探測控制有效性的估計, 用于在項目交付生產前, 可靠的證明失效起因或失效模式,這個還依賴探測方法。

03. DFMEA分析

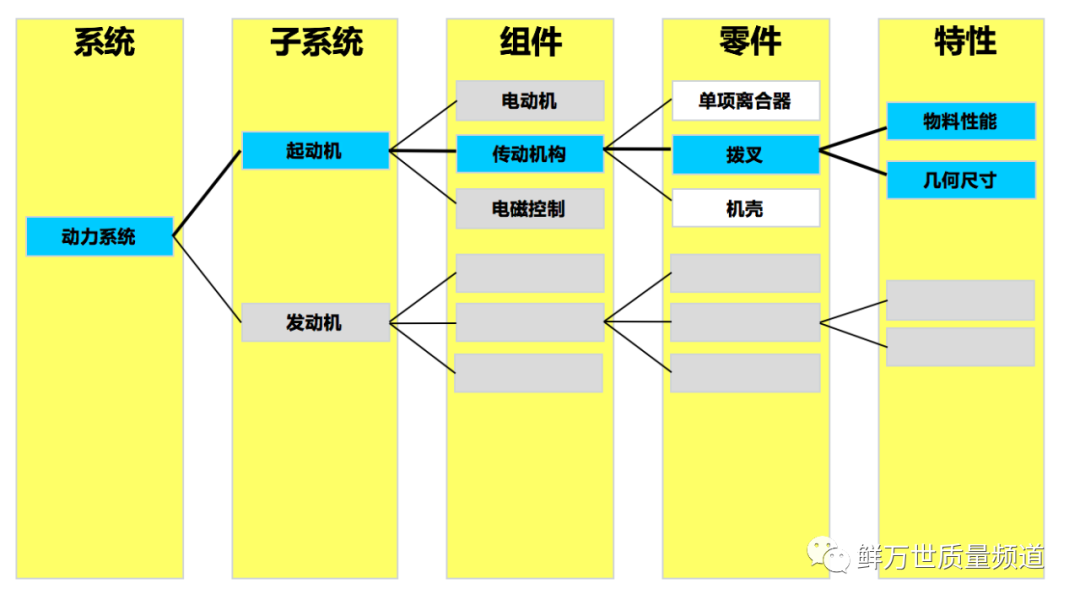

對于車載控制器而言,DFMEA 具有很強的時限性, 必須明確在什么階段做什么內容。在項目立項后開始組建 DFMEA 團隊;在控制器設計階段充分理解設計概念, 開始 DFMEA 分析;在設計規范發布后早期產品加工圖樣完工且產品制造之前完成 DFMEA 分析;在生產前完成 DFMEA 措施;如果設計發生變更時及時更新 DFMEA。

▲圖3DFMEA分析(來源公眾號:鮮萬世質量頻道)

以下以整車控制器的軟件功能DFMEA分析為例,在之前的文章我們講到整車控制器的功能(感興趣可以戳回送門:談談整車控制器的功能),分別包括快充控制、能量回收、定速巡航、扭矩控制、高壓上下電控制等。 這幾個大的功能具體包含哪些呢?下面以高壓上下電和扭矩控制回收為例說明。

1) 高壓上下電功能與要求包括:

制動踏板響應正常;

正常接收 PEPS 啟動請求;

正常完成防盜認證;

VCU硬件可正常喚醒休眠;

高壓主繼電器可以正常斷開;

實現行車模式切換;

車輛行駛過程中扭矩正常輸出;

根據油門開度正常輸出扭矩; 基于以上兩個功能,會存在哪些失效模式和失效起因呢?

| 失效模式 | 失效起因 |

| VCU發送信號周期與BMS接收周期不匹配 |

1.VCU報文發送周期為20ms,與要求的10ms不符合; |

| 整車起步時抖動明顯 |

動力傳動齒輪間隙過大; 扭矩過零處理不夠平緩; |

| 行駛過程中或滑行減速過程中,車輛意外加速; |

扭矩輸出MAP標定不合理; 駕駛模式信號判斷不合理,行駛過程中錯誤切換模式; |

| 車輛無法ready | 1、在VCU下電流程的不可撤回過程中,收到喚醒信號,導致車輛無法ready; 2、VCU的關聯件報故障; |

▲圖4部分失效分析示例

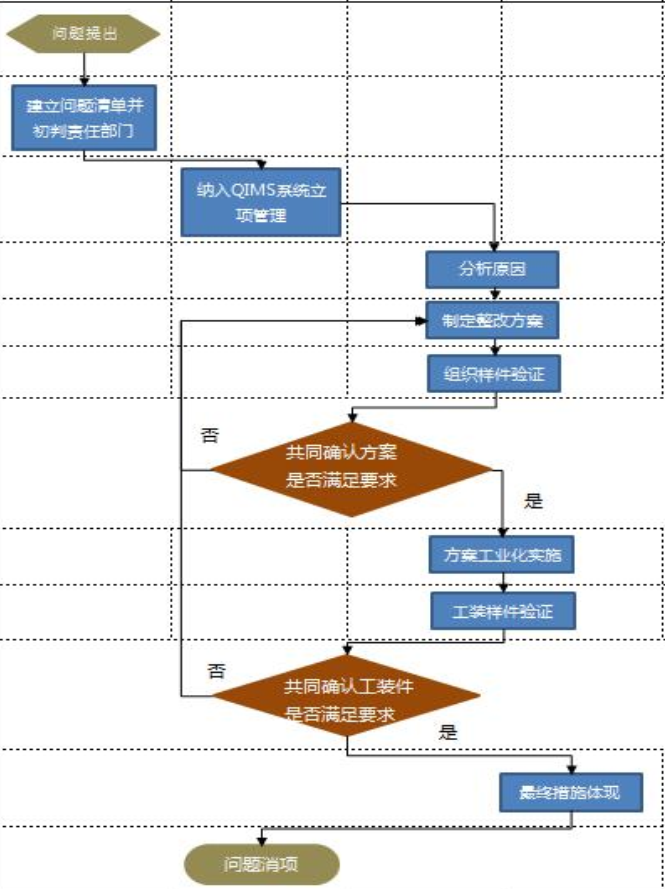

最后根據列出的失效原因,對軟件進行修復,并且借助探測方法,比如實車驗證、臺架驗證、注入驗證等,來驗證修復后的軟件是否達到目標。

整體的流程如下圖所示。

▲圖5失效模式處理流程(來源知網)

以上就是借助這次小組梳理DFMEA之際,對DFMEA的一些梳理。

審核編輯:劉清

-

繼電器

+關注

關注

132文章

5259瀏覽量

147579 -

控制器

+關注

關注

112文章

15874瀏覽量

175314 -

FMEA

+關注

關注

1文章

81瀏覽量

13536

原文標題:DFMEA的歷史以及簡單示例

文章出處:【微信號:eng2mot,微信公眾號:汽車ECU開發】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

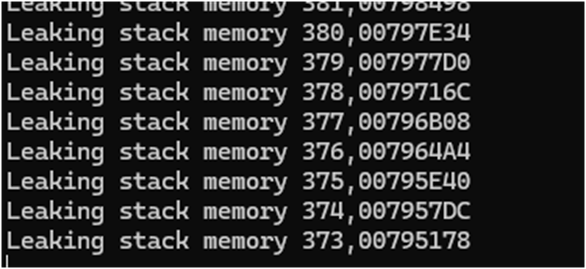

堆棧和內存的基本知識

光刻工藝的基本知識

車規MCU之設計失效模式和影響分析(DFMEA)詳解

梳理一下DFMEA的基本知識

梳理一下DFMEA的基本知識

評論