研究背景

近十年來光伏市場每年以超過 40%的速度發展,其中晶體硅太陽電池占到 90%以上。太陽電池的新結構和新工藝不斷出現,其中采用激光技術來制備太陽電池或替代現有太陽電池某些工藝環節,來提高效率、降低成本和減少電池生產中的污染,是目前太陽電池研究和開發的熱點。

研究過程

1.激光熱效應

激光聚焦后照射在材料表面時,部分被反射,部分被吸收,部分被傳遞進入晶體,三者的比例取決于激光波長和材料的色散關系及能帶結構,其中被吸收的那部分能量才對硅基表面起作用。光能以聲子和電子激發到高能態的形式被吸收,并擴散至臨近原子區域。隨著吸收的能量越來越多,材料溫度不斷升高,升高的速度取決于材料中能量吸收與能量消散之間的比例。溫度升高后,材料的光能吸收的比例也提高,這樣愈發加劇材料的升溫速度。在光吸收長度距離內,材料吸收能量轉化的熱能整體擴散距離大致為L=(4Dτ)1/2,其中 L 為擴散距離,D 為熱擴散系數,τ為激光的脈沖寬度。當 L 遠大于吸收長度,受輻照表面溫度有限升高;而L小于吸收深度時,溫度將急劇升高,導致材料熔化,甚至離化成等離子體。

硅表面受激光輻照后,有兩類不同的效應:熱效應和刻蝕效應。在激光熱效應中,激光能量密度較低,不至于使材料融化,受熱區域材料僅起到退火作用;或者激光能量密度如果達到一定強度,材料表面受輻照的區域溫度升高甚至達到熔點而融化,在隨后的降溫過程中,材料會再結晶。在激光刻蝕效應中,激光能量密度超過一定閾值,材料受激光輻照的區域溫度急劇升高,以至于材料離化成等離子體而揮發,在光輻照區形成凹陷區域,這類工藝一般用來改變材料表面形貌,從而得到特殊的器件表面結構。用作有選擇性激光摻雜和激光燒結的激光器波長多為1064 nm的Nd:YAG或1342 nm的Nd:YVO4固體激光器,將這兩種激光分別倍頻,可以實現所需要的工藝。

2.激光摻雜

2.1激光摻雜工藝

如果預先在硅片表面涂敷一層摻有某種元素的摻雜源,并且硅片表面被激光加熱到熔融狀態,那么預敷的摻雜原子快速融入熔體,然后當激光從熔區移開后, 熔區的熔體開始冷卻并再結晶,摻雜原子與硅形成合金。這就是激光融熔預沉積雜質源摻雜。由于摻雜的源層一般較薄(特別是經過浸涂的液體源),同時要求激光對基體材料的損傷最小,采用較短的激光波長(即Nd:YAG 或Nd:YVO4激光兩倍頻)可以得到損傷較小的局部摻雜區域。激光束斑直徑愈小愈好,一般達到 15~50μm,而功率和掃描速度依據摻雜源膜厚和Q開關的頻率決定,但要保證相鄰的材料表面熔融斑點有 20%~80%重疊區域。該摻雜工藝的主要優點是: 無需掩模即能對硅基體進行局部的有選擇性摻雜;由于是局部加熱,未受激光輻照的區域不會產生附加的晶格與雜質等缺陷;工藝的環境溫度為室溫,不需要真空設施;工藝過程沒有毒性氣體,設備安全,節省空間。激光摻雜在太陽電池中的應用例子有選擇性發射結太陽電池,半導體指柵太陽電池等。

2.2激光摻雜有選擇性發射結太陽能電池

要使硅與金屬形成良好的歐姆接觸,需對與金屬接觸的過渡區域進行重摻雜 (原子密度大于 1×1019cm-3),但對于電池前表面的發射極區域,摻雜太重會引起表面少子俄歇復合速度大,電池的短波光譜響應差。因此,對于有前電極的太陽電池,前表面雜質濃度理想分布應該是:吸收入射光的區域為輕度摻雜,與電極接觸的區域為重摻雜。這樣既可以使電池有較高的光譜響應(在波長 300~400 nm 處的內量子效率甚至可以接近于 100%),使電池有較高的短路電流 I sc和開路電壓 Voc;同時發射區與金屬電極有良好的歐姆接觸,從而提高電池的填充因子F。這就是有選擇性摻雜發射結太陽能電池,該思路已經在刻槽埋柵電池中得到體現。

激光刻槽埋柵(Laser grooved buried contact,LGBC)電池由澳大利亞新南威爾士大學最先研制,被西班牙 BP Solar 公司實現了產業化生產。這類電池的主要工藝特點是:對于吸收入射光的發射結區域采用輕度擴散;將表面要制備電極的區域,依次采用激光刻蝕成溝槽,堿腐蝕液去除激光造成的損傷,溝槽處做高溫摻雜原子的重擴散,再在溝槽處通過化學電鍍法鍍上鎳和銅作為電極。

相對于傳統的絲網印刷太陽電池而言,LGBC 太陽電池電極制作工藝的費用較高,也較費時,電極工藝時間可以占據大約50%的電池制作時間。此外,LGBC 電池的電極制作還需要好幾個高溫步驟,這樣會增加電池片的高溫缺陷,少子壽命也相應增加。

成本低廉且工藝簡單的激光摻雜有望代替現有的刻槽埋柵電極制備工藝。在實驗室階段,所有結構的 LGBC 電池的激光刻槽和二次摻雜工藝可以全部被激光摻雜工藝代替,基本過程是在 LGBC 太陽電池其他工藝不變的條件下,將“電池片表面激光刻槽→化學去損傷→溝槽處二次重擴散”的制程用“電池片表面預沉積雜質源→脈沖激光局域融化而后再結晶”制程替代。激光摻雜優點是:不需要雜質擴散的掩模;不需要對硅片整體高溫處理,無需二次摻雜的區域,不產生高溫晶格缺陷和雜質缺陷,這對于多晶硅電池尤為重要;激光摻雜處的介質膜也一并去除,未摻雜處的介質膜被保留并可作為后繼的無電鍍工藝的掩模;工藝安全而環保,無有毒氣體放出;工藝設備節省空間。

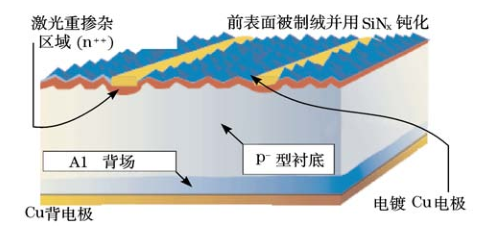

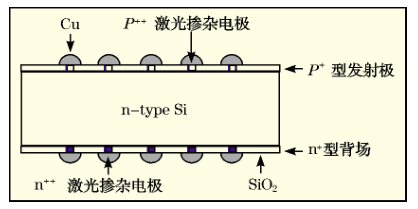

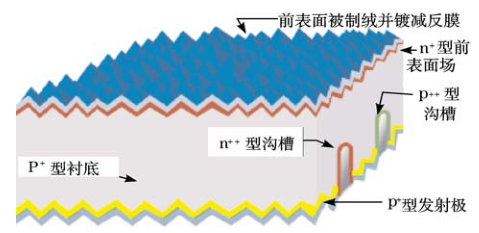

激光摻雜結合無電鍍工藝,除了用于制作電池在發射結區(無論是在電池前表面還是背表面)的電極外,還可用于制作基區的電極,制得的電極接觸電阻可以低于 0.001Ω·cm2,填充因子F可以超過 80%。因而激光摻雜已成功地實現了多種有選擇性發射結太陽電池結構:與傳統工業化絲網印刷太陽電池結構相似的激光摻雜有選擇性發射結太陽電池,如圖 1 所示;具有指交型全背電極結構的激光摻雜太陽電池;雙面太陽電池,如圖 2 所示。圖 3是與這種電池結構相似的 LGBC 指交型全背電極太陽電池,激光摻雜全背電極電池結構與 LGBC 電池結構不同的是:前者電極附近發射區和基區的重摻雜是通過激光摻雜工藝實現的,而后者電極附近發射區和基區的重摻是依次通過激光刻槽、化學去損傷和二次高溫擴散實現的。

圖 1 與傳統工業化絲網印刷太陽電池結構相似的有選擇性發射結太陽電池

圖 2 激光摻雜雙面電池

圖 3 指交型全背電極結構的太陽電池

激光摻雜有選擇性太陽電池性能的共同特點是:有光電活性的發射結區域薄層電阻高達 100Ω,而電極處重摻雜達到 40Ω,短波光譜響應明顯提高;激光摻雜區域的線寬僅有15μm 左右,電鍍后的電極線寬也只有35μm左右,而傳統絲網印刷電池表面指柵寬度達到130~150 μm 左右,而全背電極則無遮擋,因而激光摻雜有選擇性發射結電池的陰影效應小,電池的短路電流Isc大;電極金屬與發射極接觸面積小,暗電流小,電池開路電壓 Voc較大;加上較理想填充因子,因而電池具有較高的光電轉換效率。具有圖 1 結構,在直拉p型硅單晶上制得的電池η值一般達到18%;對于在n型硅片上制得的雙面電池和指交型全背電極電池,大批量生產條件下的效率也接近20% 。

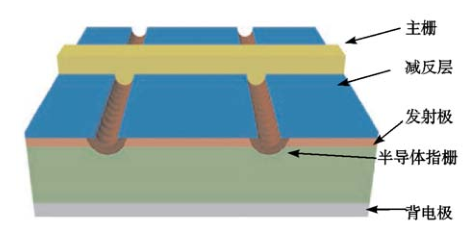

2.3激光摻雜半導體指柵太陽電池

激光摻雜半導體指柵 LDSF 太陽電池除了具有選擇性摻雜發射結太陽能電池的特性外,還有透明電極的特點。半導體指柵電池沒有用無電鍍工藝在重摻雜線條上沉積金屬柵線,激光重摻的半導體區域就可以作為收集光生電流的柵線,因此叫作半導體指柵。為了滿足低電阻要求,激光摻雜的線條區域摻雜濃度比激光摻雜有選擇性發射結太陽能電池更高,達到5Ω。LDSF 太陽電池是由激光刻槽半導體指柵(laser grooved semiconductor finger, LGSF) 太陽電池發展而來,圖 4 是 LGSF 太陽電池結構示意圖。

圖 4 激光刻槽半導體指柵太陽電池結構示意圖

LDSF 電池工藝與現有絲網印刷電池工藝有較好的兼容性,在完成p型硅片的高溫輕擴散和 PECVD鍍SiNx減反膜后,便在表面涂敷一層 n 型摻雜源,接著用激光摻雜制備出間距小于1 mm,寬度為 30μm的平行半導體指柵,然后用化學液清除表面殘留的摻雜源并烘干,緊接著用絲網印刷在前表面制備出走向與半導體指柵方向垂直的Ag電極,其他工藝與現有的絲網印刷傳統太陽電池工藝相同。

相對于具有圖1結構的激光摻雜有選擇性發射結太陽電池,由于LDSF太陽電池的指柵是透明的重摻雜半導體材料,指柵對入射光遮擋可以減少2%,因而可以相應地提高電池的短路電流Isc;加之具有激光摻雜有選擇性發射結太陽電池的優點,因而LDSF 電池的光譜響應較高和開路電壓Voc較大,得到了18.3%的穩定光電轉換效率,而作為參考的傳統絲網印刷電池的效率為 16.5%。

3.激光燒結

3.1激光燒結工藝

激光熱效應在太陽電池的背電極燒結方面有很好的應用。PERL太陽電池效率達 24.7%,其背面結構和材料適于高效的特點有:電極是點接觸形式,并呈一定陣列分布,在沒有電極的區域表面則用厚度為200 nm 的 SiO2作鈍化膜;電極與p型硅基體之間有一個重摻雜的p+區域作為背場可以較好地鈍化金屬和半導體的界面。而這種結構可以通過激光燒結的方式來實現。

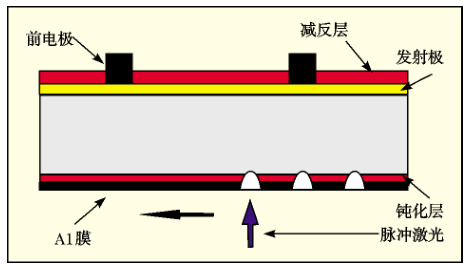

激光燒結電極技術由德國 Frauhofer 太陽能研究所 R.Preu等提出,并建立了中試生產線。激光燒結電極工藝過程為:在完成了電池前表面的結構工藝后,首先在硅片的背面沉積一層鈍化膜,接著在鈍化膜上鍍一層鋁,然后在要制備電極的鋁膜上用激光燒蝕,使鋁穿透介質鈍化層融入體硅基體并與硅形成良好的歐姆接觸。得到的電池結構示意圖見圖 5。此工藝代替了用光刻的辦法在介質鈍化膜上開孔,并且省去了在鍍鋁膜后的燒結工藝。由于用作電極的目前多為較厚的鋁材料(大于2μm,以使太陽電池有小的串聯電阻),這樣就需要選擇較長波長的1064 nm 激光,以實現鋁膜對激光的適合吸收深度,使鋁硅界面融化和再結晶。另外,由于光斑對材料的損傷區域和電極的歐姆接觸面積優化的結果,使得激光燒結使用的激光束斑比激光摻雜時使用的激光束斑要大得多,達到了 80~120μm。還有,激光燒結時,材料表面被激光熔融的點呈分立排布,間距大概0.5 mm。激光功率和掃描速度也依據鋁膜厚度以及 Q開關的頻率,有一個工藝優化的過程。

圖 5 太陽電池背面點電極的激光燒結工藝示意圖

激光燒結電極僅用一步工藝就產生兩個作用,即形成背面場和良好的點歐姆接觸,而這兩個作用在傳統的電池工藝中要首先通過光刻,再經過燒結工藝來實現。相對光刻工藝而言,激光燒結電極工藝制備點接觸電極具有步驟少、用到的化學試劑少和工藝簡單等特點。

3.2激光燒結電極太陽電池

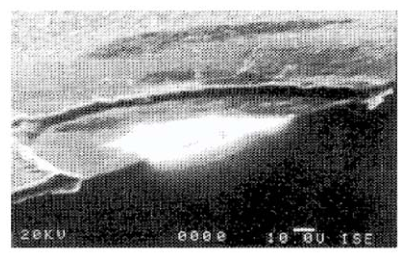

激光燒結電極(Laser-fired contacts, LFC)太陽電池(見圖 5)的背面電極利用激光燒結來實現,采用該工藝制得的電池效率可以超過 21%。電池具有高效的原因是:1)點電極面積加起來約為電池背部面積的 1%,未接觸的區域被一定厚度的介質層鈍化,這樣有利于降低少子的背表面復合;2)LFC工藝只在電極接觸處出現高溫,避免了硅片整體經受高溫,避免了SiNx鈍化效果的降低和高溫缺陷的產生;3)點電極下面幾個微米的區域出現局部的背場,較好地鈍化了金屬-半導體界面(如圖 6的中心區域)。

圖 6 LFC 點電極的 LBIC 和SEM 合成圖

LFC 電池背面鋁膜層下面的介質鈍化層材料可以多樣化,R.Preu和S.W. Glunz采用 RP-PERC結構在低溫200~400 ℃用 PECVD 沉積的SiNx作背面鈍化膜,通過調節膜中氮的比例,得到了21.3%的電池,而采用熱氧化生成的 SiO2,效率有21.9%;采用SiC,效率有20.3%;采用 SiO2和 SiNx的疊層結構,效率也超過20%。采用這種疊層結構,可以大大減少SiO2層的厚度,因而減少高溫工藝的時間,但鈍化效果仍然很好。

LFC 電池的起始硅片還可以做得很薄,這是用傳統的絲網印刷技術不能得到的,有人在厚度為 37μm的p型硅片上制備出了可彎曲的太陽電池,其轉換效率有20.2 %,開路電壓有 671.4 mV。

LFC 電池的大批量生產很大程度上依賴于激光處理的速度,除了激光掃描的速度必須足夠快之外,還有一個解決的辦法是將聚焦透鏡排成陣列,這樣可以同時燒蝕多個點電極,微透鏡足夠多的時候,整個電池的背面電極的燒制可以一次完成。目前激光熱效應在太陽電池方面的應用達到商業化的主要是在晶體硅電池方面, 但激光摻雜對摻雜后的材料性能產生的損傷以及對電池性能所造成的損失還有待進一步的研究。

研究結論

目前激光熱效應在太陽電池方面的應用,除晶體硅太陽電池之外,還應用于第三代光伏電池之中。激光摻雜和激光燒結在高效太陽電池工業化應用中的困難主要是激光束在不同環境下,對覆蓋有不同雜質源的硅表面輻照后,對于硅表面材料組分和結構的影響及光性能和電學性能的變化不十分清楚。工藝的效果主要決定于激光對材料產生的損傷,這些損傷對電池性能雖有有益的一面,但有害的居多。樣品表面被液化甚至離化成等離子體時,樣品表面一定區域和深度范圍會受到污染和損傷。在這些缺陷中主要是一些位錯等熱缺陷;用楊氏法可以觀測到,如果在激光工藝后,及時做強堿溶液的處理,就可以將靠近表面的幾個微米的損傷層去掉,否則,這些缺陷會顯著降低少子的壽命,從而降低電池轉換效率。實驗證明,通過選擇適當的激光參數和工藝參數,再加以適當的后繼處理,可以消除一些缺陷,或者是很大程度上緩解這些缺陷對太陽電池性能的影響。

因此,隨著認識激光對材料產生的損傷以及對電池性能所造成的影響的深入,再借助于多模式的高質量激光、精密的聚焦棱鏡制造和光機電一體化技術等有著良好的區域選擇性、準確的方向性、好的可控性、節省空間和清潔無污染等許多優點的激光熱效應工藝,相信在高效和低成本的太陽電池工業化生產中會有廣闊的應用前景。

審核編輯:郭婷

-

激光器

+關注

關注

17文章

2485瀏覽量

60259 -

電池

+關注

關注

84文章

10461瀏覽量

129011

原文標題:激光熱效應在高效太陽電池工藝中的應用

文章出處:【微信號:AMTBBS,微信公眾號:世界先進制造技術論壇】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

光電效應在半導體中的應用

光電效應在太陽能電池中的應用

天合光能TOPCon太陽電池效率達到26.58%

大研智造 柔性印制膜太陽電池陣:激光焊錫技術與熱適應性挑戰

0BB無主柵技術在IBC電池中的應用及封裝測試

天合光能n型TOPCon太陽電池效率達到25.9%

電容耦合效應在顯示液晶中的應用

電流熱效應工作的電器功率會變大么?

利用電流熱效應工作的電器是

寬帶隙鈣鈦礦太陽能電池的挑戰與應用展望

鈣鈦礦材料在光伏發電領域的應用概述 鈣鈦礦太陽電池技術的發展趨勢

激光熱效應在太陽電池工藝中的開發和研究

激光熱效應在太陽電池工藝中的開發和研究

評論