電子發燒友網報道(文/李寧遠)就像許多手機用戶會有續航焦慮癥一樣,在電動汽車像智能手機一樣普及的今天,許多電動汽車用戶患上了里程焦慮癥,總是希望電動汽車擁有更高的駕駛性能和更長的續航里程。

想要延長車輛的續航里程,從電池著手自然是其中一種選擇,增加電池尺寸從而增加電池容量以此增強車輛的續航能力。這種改進發生在電氣層面,在能效沒有顯著提高的情況下,這種改進是以車輛成本和重量為代價的。

牽引逆變器,電動汽車動力總成系統中的關鍵

電動汽車在電池系統上的創新我們已經見過很多了,作為和駕駛體驗以及里程續航同樣息息相關的牽引電機層面反而提起的次數并不如電池那么多。車載逆變器將來自車載高壓電池的直流電轉換為交流電提供控制扭矩和速度的動力以驅動電動汽車的主電機,可以說其對電動汽車的續航里程、性能和駕駛體驗的影響最大。混合動力汽車和電動汽車的牽引式逆變器的設計,可以在保持功率密度的同時,提高電機速,達到更高的效率和更小的系統尺寸,讓電動汽車具有更長的續航里程以及更好性能的駕駛體驗。

在電動汽車的動力總成系統中,由于電池提供的是DC直流電,而牽引電機只接收AC交流電,牽引AC/DC逆變器的效率就成為了提高動力傳動系統能源效率的關鍵,能效的提高可以減少千瓦損耗,從而使車輛有更多可利用的能量保證續航。

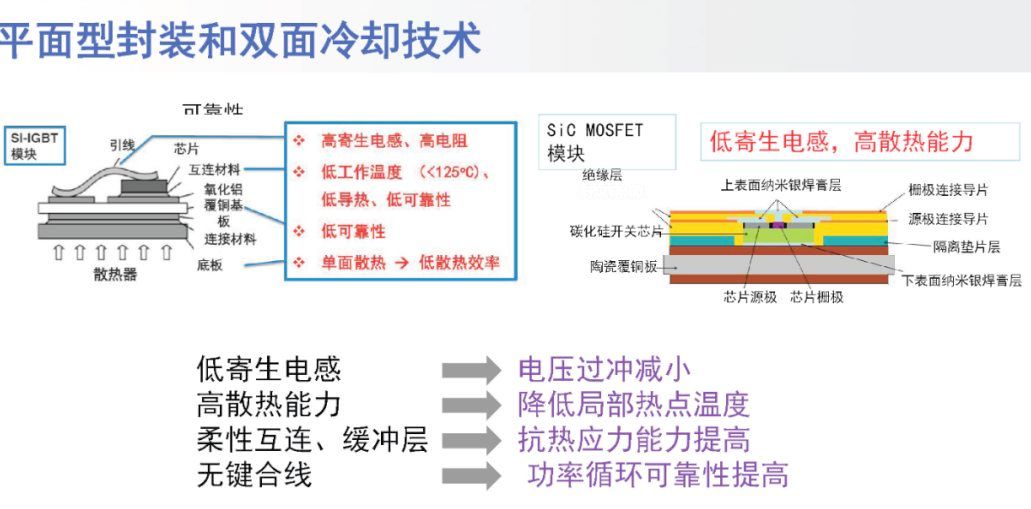

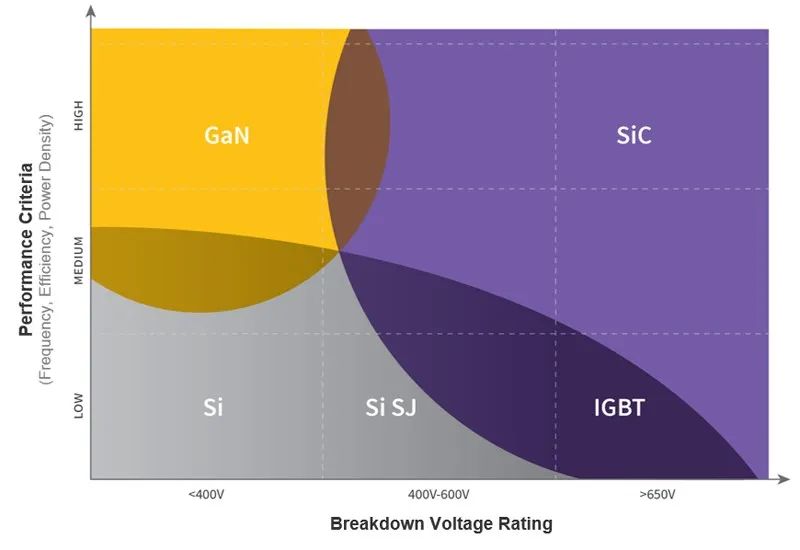

現階段大部分車型上在主驅逆變器的元器件上采用的都是基于硅基IGBT功率模塊,在目前的400V架構下,牽引逆變器硅基IGBT功率模塊的最大承壓為650V。為了在不影響功率水平的情況下延長駕駛里程,減少電機的尺寸和重量,牽引電機需要能夠以更高的速度運行(>30,000 rpm)。這意味著需要快速的傳感和處理,以及有效的直流到交流電壓的轉換。為了實現目標,牽引逆變器的設計開始使用先更先進的控制算法、在功率級的開關晶體管上使用碳化硅MOSFET并使用高壓800V電池集成多個子系統以獲得高功率密度。

牽引逆變器高壓功率開關從IGBT向碳化硅的轉變

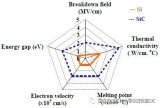

推動電動汽車實現更高的性能,牽引逆變器高壓功率開關從IGBT向碳化硅的轉變絕對是最大且最重要的轉變,相較于400V系統,800V的電機能以每分鐘兩倍的轉速運行。碳化硅比IGBT更高效,進一步提高電池包儲存能量的利用率,此外,碳化硅比IGBT更小,運行溫度更低,進一步減輕了驅動系統的重量、縮小了機械尺寸還能減少能源損耗。

具體來看,由MCU和電流感應回路產生的控制信號被饋送到功率級,這是電池和電機之間的連接。功率級包括一個高壓直流母線,由一個大的電容器組綁定到三個相的功率晶體管(IGBT或碳化硅MOSFET)。當將直流電壓轉換為交流電時,功率級的功率損耗要保證足夠小來提升汽車的電機控制性能,而且功率級更小的尺寸也便于有效地使用電池,從而增加車輛的行駛范圍。提高大功率電子系統的功率密度后更小的電路板能輸出更大的能量,從而減小功率轉換系統、電機和牽引逆變器的尺寸。

800V高壓架構作為下一代電動車主流平臺,以低成本和高效率系統獲得眾多汽車集團和品牌的青睞,海外現代起亞、大眾集團、奔馳、寶馬等,國內比亞迪、吉利、極狐、現代、廣汽、小鵬等均重點布局800V高壓平臺。半導體廠商在牽引逆變器的碳化硅應用里也在不斷創新。

英飛凌就推出了針對電動汽車牽引逆變器應用進行優化后的汽車級碳化硅功率模塊HybridPACK Drive CoolSiC,一款具有1200 V阻斷電壓、且適用于電動汽車牽引逆變器的全橋模塊。該功率模塊采用車規級CoolSiC溝槽柵MOSFET技術,特別適用于800 V電池系統及更高電池容量的電動汽車。與英飛凌前一代采用硅基EDT2技術的HybridPACK Drive相比,CoolSiC系列的碳化硅溝槽柵MOSFET技術與平面結構技術相比,溝槽柵結構可實現更高的單元密度。采用HybridPACK Drive CoolSiC的牽引逆變器能夠在1200 V等級下實現高達250 kW的功率。根據現代汽車電氣化開發團隊負責人的說法,通過使用基于英飛凌 CoolSiC功率模塊的牽引逆變器,車輛的行駛里程增加5%以上。

ROHM的第4代碳化硅MOSFET在主機逆變器的應用也不少,其低導通電阻與短路耐受時間一直是業界領先的。ROHM的第4代碳化硅進一步強化了第3代中的確立的溝槽柵結構,導通電阻繼續降低約40%,開關損耗繼續降低約50%,這些特性明顯延長了電動汽車的行駛距離和小型化電池。根據ROHM發布的第4代碳化硅應用優勢白皮書,將碳化硅應用在牽引逆變器上時,WLTC燃效測試顯示燃效可以改善最多10%,尤其是在頻繁出現高扭矩、低轉速的區域。

根據ST的報告,2020年新的功率技術在動力總成系統中占市場的40%,到2025年就會超過50%,其中碳化硅在其中的比重更是高達這50%的1/4。ST本身也在碳化硅應用領域布局已久。ST自有的碳化硅技術和產品現在已經發展到了第三代,也就是第三代超高速系列,在前兩代的基礎之上優化了Ron和Qg兩個參數,更加適合高頻應用。其自家方案,碳化硅逆變器(210KW牽引逆變器,1200VSiC MOSFET)相比IGBT逆變器,碳化硅牽引逆變器在95%的工況里都能保持98%以上的能效,而IGBT逆變器僅在90%左右。

隨著碳化硅器件與技術的滲透,以及全球幾大主要的電動汽車市場對傳動系統中擁有更高效率逆變器的需求,碳化硅牽引逆變器領域增長空間巨大。

牽引逆變器轉向碳化硅的挑戰

牽引逆變器轉向碳化硅無疑可以推動電動汽車實現更高的性能,但是向碳化硅的轉變也會帶來新的挑戰。與IGBT相比,碳化硅更容易因短路而損壞,碳化硅高開關速度產生的更高的系統電噪聲也是汽車復雜電子環境里不小的風險。

因此電動汽車的牽引逆變器在轉向碳化硅的同時需要更合適的柵極驅動技術來配合。針對碳化硅,柵極驅動必須盡可能降低包括開啟和關斷能量在內的導通和關斷損耗。利用柵電阻控制柵驅動器的輸出源和匯電流有助于優化dv/dt和功率損耗。柵極驅動必須以大電流驅動MOSFET柵極,從而增加或去除柵極電荷,進而減少功率損耗,在牽引逆變器轉向碳化硅的過程中,很需要大電流柵極驅動的配合。

隔離也是解決高水平噪聲的必備的,汽車動力系統高水平的噪聲和振動需要隔離柵極驅動具有非常好的CMTI性能。通過消除脈沖轉換器或外部分立隔離器,隔離驅動還能夠減少PCB空間、進一步減輕車輛重量并節省成本。

寫在最后

對電動汽車動力總成系統來說,牽引逆變器的進步正在進一步推動電動汽車性能的升級。碳化硅牽引逆變器更高的開關頻率直接優化了性能、重量和功率密度,也為采用更輕、更快的電機鋪平了道路。

想要延長車輛的續航里程,從電池著手自然是其中一種選擇,增加電池尺寸從而增加電池容量以此增強車輛的續航能力。這種改進發生在電氣層面,在能效沒有顯著提高的情況下,這種改進是以車輛成本和重量為代價的。

牽引逆變器,電動汽車動力總成系統中的關鍵

電動汽車在電池系統上的創新我們已經見過很多了,作為和駕駛體驗以及里程續航同樣息息相關的牽引電機層面反而提起的次數并不如電池那么多。車載逆變器將來自車載高壓電池的直流電轉換為交流電提供控制扭矩和速度的動力以驅動電動汽車的主電機,可以說其對電動汽車的續航里程、性能和駕駛體驗的影響最大。混合動力汽車和電動汽車的牽引式逆變器的設計,可以在保持功率密度的同時,提高電機速,達到更高的效率和更小的系統尺寸,讓電動汽車具有更長的續航里程以及更好性能的駕駛體驗。

在電動汽車的動力總成系統中,由于電池提供的是DC直流電,而牽引電機只接收AC交流電,牽引AC/DC逆變器的效率就成為了提高動力傳動系統能源效率的關鍵,能效的提高可以減少千瓦損耗,從而使車輛有更多可利用的能量保證續航。

現階段大部分車型上在主驅逆變器的元器件上采用的都是基于硅基IGBT功率模塊,在目前的400V架構下,牽引逆變器硅基IGBT功率模塊的最大承壓為650V。為了在不影響功率水平的情況下延長駕駛里程,減少電機的尺寸和重量,牽引電機需要能夠以更高的速度運行(>30,000 rpm)。這意味著需要快速的傳感和處理,以及有效的直流到交流電壓的轉換。為了實現目標,牽引逆變器的設計開始使用先更先進的控制算法、在功率級的開關晶體管上使用碳化硅MOSFET并使用高壓800V電池集成多個子系統以獲得高功率密度。

牽引逆變器高壓功率開關從IGBT向碳化硅的轉變

推動電動汽車實現更高的性能,牽引逆變器高壓功率開關從IGBT向碳化硅的轉變絕對是最大且最重要的轉變,相較于400V系統,800V的電機能以每分鐘兩倍的轉速運行。碳化硅比IGBT更高效,進一步提高電池包儲存能量的利用率,此外,碳化硅比IGBT更小,運行溫度更低,進一步減輕了驅動系統的重量、縮小了機械尺寸還能減少能源損耗。

具體來看,由MCU和電流感應回路產生的控制信號被饋送到功率級,這是電池和電機之間的連接。功率級包括一個高壓直流母線,由一個大的電容器組綁定到三個相的功率晶體管(IGBT或碳化硅MOSFET)。當將直流電壓轉換為交流電時,功率級的功率損耗要保證足夠小來提升汽車的電機控制性能,而且功率級更小的尺寸也便于有效地使用電池,從而增加車輛的行駛范圍。提高大功率電子系統的功率密度后更小的電路板能輸出更大的能量,從而減小功率轉換系統、電機和牽引逆變器的尺寸。

800V高壓架構作為下一代電動車主流平臺,以低成本和高效率系統獲得眾多汽車集團和品牌的青睞,海外現代起亞、大眾集團、奔馳、寶馬等,國內比亞迪、吉利、極狐、現代、廣汽、小鵬等均重點布局800V高壓平臺。半導體廠商在牽引逆變器的碳化硅應用里也在不斷創新。

英飛凌就推出了針對電動汽車牽引逆變器應用進行優化后的汽車級碳化硅功率模塊HybridPACK Drive CoolSiC,一款具有1200 V阻斷電壓、且適用于電動汽車牽引逆變器的全橋模塊。該功率模塊采用車規級CoolSiC溝槽柵MOSFET技術,特別適用于800 V電池系統及更高電池容量的電動汽車。與英飛凌前一代采用硅基EDT2技術的HybridPACK Drive相比,CoolSiC系列的碳化硅溝槽柵MOSFET技術與平面結構技術相比,溝槽柵結構可實現更高的單元密度。采用HybridPACK Drive CoolSiC的牽引逆變器能夠在1200 V等級下實現高達250 kW的功率。根據現代汽車電氣化開發團隊負責人的說法,通過使用基于英飛凌 CoolSiC功率模塊的牽引逆變器,車輛的行駛里程增加5%以上。

ROHM的第4代碳化硅MOSFET在主機逆變器的應用也不少,其低導通電阻與短路耐受時間一直是業界領先的。ROHM的第4代碳化硅進一步強化了第3代中的確立的溝槽柵結構,導通電阻繼續降低約40%,開關損耗繼續降低約50%,這些特性明顯延長了電動汽車的行駛距離和小型化電池。根據ROHM發布的第4代碳化硅應用優勢白皮書,將碳化硅應用在牽引逆變器上時,WLTC燃效測試顯示燃效可以改善最多10%,尤其是在頻繁出現高扭矩、低轉速的區域。

根據ST的報告,2020年新的功率技術在動力總成系統中占市場的40%,到2025年就會超過50%,其中碳化硅在其中的比重更是高達這50%的1/4。ST本身也在碳化硅應用領域布局已久。ST自有的碳化硅技術和產品現在已經發展到了第三代,也就是第三代超高速系列,在前兩代的基礎之上優化了Ron和Qg兩個參數,更加適合高頻應用。其自家方案,碳化硅逆變器(210KW牽引逆變器,1200VSiC MOSFET)相比IGBT逆變器,碳化硅牽引逆變器在95%的工況里都能保持98%以上的能效,而IGBT逆變器僅在90%左右。

隨著碳化硅器件與技術的滲透,以及全球幾大主要的電動汽車市場對傳動系統中擁有更高效率逆變器的需求,碳化硅牽引逆變器領域增長空間巨大。

牽引逆變器轉向碳化硅的挑戰

牽引逆變器轉向碳化硅無疑可以推動電動汽車實現更高的性能,但是向碳化硅的轉變也會帶來新的挑戰。與IGBT相比,碳化硅更容易因短路而損壞,碳化硅高開關速度產生的更高的系統電噪聲也是汽車復雜電子環境里不小的風險。

因此電動汽車的牽引逆變器在轉向碳化硅的同時需要更合適的柵極驅動技術來配合。針對碳化硅,柵極驅動必須盡可能降低包括開啟和關斷能量在內的導通和關斷損耗。利用柵電阻控制柵驅動器的輸出源和匯電流有助于優化dv/dt和功率損耗。柵極驅動必須以大電流驅動MOSFET柵極,從而增加或去除柵極電荷,進而減少功率損耗,在牽引逆變器轉向碳化硅的過程中,很需要大電流柵極驅動的配合。

隔離也是解決高水平噪聲的必備的,汽車動力系統高水平的噪聲和振動需要隔離柵極驅動具有非常好的CMTI性能。通過消除脈沖轉換器或外部分立隔離器,隔離驅動還能夠減少PCB空間、進一步減輕車輛重量并節省成本。

寫在最后

對電動汽車動力總成系統來說,牽引逆變器的進步正在進一步推動電動汽車性能的升級。碳化硅牽引逆變器更高的開關頻率直接優化了性能、重量和功率密度,也為采用更輕、更快的電機鋪平了道路。

聲明:本文內容及配圖由入駐作者撰寫或者入駐合作網站授權轉載。文章觀點僅代表作者本人,不代表電子發燒友網立場。文章及其配圖僅供工程師學習之用,如有內容侵權或者其他違規問題,請聯系本站處理。

舉報投訴

-

汽車動力

+關注

關注

0文章

21瀏覽量

15604 -

牽引逆變器

+關注

關注

0文章

40瀏覽量

9841

發布評論請先 登錄

相關推薦

碳化硅SiC材料應用 碳化硅SiC的優勢與性能

碳化硅SiC材料應用 1. 半導體領域 碳化硅是制造高性能半導體器件的理想材料,尤其是在高頻、高溫、高壓和高功率的應用中。SiC基半導體器件包括肖特基二極管、MOSFETs、JFETs和功率模塊等

在電動汽車牽引變頻器應用中,磁傳感器TLE5309D能否取代旋轉變壓器?

我的客戶開發了基于 hybridepack 1200V SiC 板的牽引逆變器。

您有哪些支持需求?

1.在電動汽車牽引變頻器應用中,磁傳感器 TLE5309D 能否取代旋

發表于 05-31 08:04

碳化硅器件在車載充電機(OBC)中的性能優勢

碳化硅作為第三代半導體具有耐高溫、耐高壓、高頻率、抗輻射等優異性能采用碳化硅功率器件可使電動汽車或混合動力汽車功率轉化能耗損失降低20%,在

發表于 04-10 11:41

?607次閱讀

碳化硅壓敏電阻 - 氧化鋅 MOV

碳化硅圓盤壓敏電阻 |碳化硅棒和管壓敏電阻 | MOV / 氧化鋅 (ZnO) 壓敏電阻 |帶引線的碳化硅壓敏電阻 | 硅金屬陶瓷復合電阻器 |ZnO 塊壓敏電阻 關于EAK碳化硅壓敏

發表于 03-08 08:37

碳化硅逆變器是什么 功能介紹

等。這些特性使得碳化硅逆變器在電力電子領域具有廣泛的應用前景,特別是在新能源、電動汽車、軌道交通等領域。碳化硅逆變器的工作原理是利用

碳化硅功率器件簡介、優勢和應用

碳化硅二極管和碳化硅晶體管。由于其出色的性能,碳化硅功率器件在電動汽車、可再生能源系統、智能電網、軌道交通等領域具有廣泛的應用前景。

碳化硅和igbt的區別

碳化硅和igbt的區別? 碳化硅(SiC)和絕緣柵雙極型晶體管(IGBT)都是在電子領域中常見的器件。雖然它們都用于功率電子應用,但在結構、材料、性能和應用方面存在一些顯著差異。本文將

碳化硅技術的挑戰與應用

碳化硅(SiC)是一種由硅和碳組成的半導體材料,用于制造電動汽車(EV)、電源、電機控制電路和逆變器等高壓應用的功率器件。與IGBT和MOSFET等傳統的硅基功率器件相比,SiC具有多

碳化硅市場需求仍在持續

不過根據記者的采訪,相關企業認為市場依然大有可為。華潤微表示,看好碳化硅未來市場需求。碳化硅在電動車輛和混合動力汽車的功率電子系統中起著關鍵

汽車動力總成系統如何提升駕駛體驗?牽引逆變器從IGBT向碳化硅轉變

汽車動力總成系統如何提升駕駛體驗?牽引逆變器從IGBT向碳化硅轉變

評論