研究背景

作為鋰離子電池負極材料,金屬鋰因其高比容量(3860 mAh·g-1)而備受關注。然而,鋰的體相擴散率往往是決定循環(huán)行為的一個限制因素。特別是,在固態(tài)電池循環(huán)過程中,需要鋰原子的快速體擴散來維持金屬鋰電極與固體電解質(zhì)之間的界面接觸。

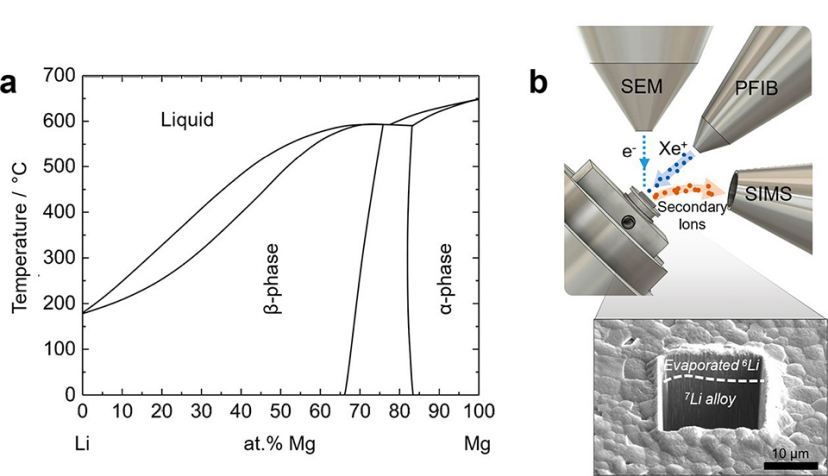

鋰合金的使用有助于與固體電解質(zhì)形成更穩(wěn)定的界面。這通常歸因于鋰合金中鋰的快速擴散。據(jù)報道,許多合金的鋰擴散率顯著超過鋰自擴散率。Mg在Li中的溶解度范圍非常寬(圖1a),因此,鋰鎂電極在電化學循環(huán)過程中可能不發(fā)生相變,從而有望提供更好的微觀結構穩(wěn)定性。然而,Li-Mg合金中的鋰擴散率值在文獻中存在差異。

成果簡介

近日,牛津大學Chris R. M. Grovenor教授在ACS Energy Letters上發(fā)表了題為“On the Relative Importance of Li Bulk Diffusivity and Interface Morphology in Determining the Stripped Capacity of Metallic Anodes in Solid-State Batteries”的論文。該工作用同位素示蹤法研究了鋰在Li-Mg合金中的擴散率,發(fā)現(xiàn)鎂的存在減緩了鋰的擴散。

在大的剝離電流下,脫鋰過程是擴散限制的,因此鋰金屬電極比鋰鎂電極產(chǎn)生更大的容量。然而,在較低的電流下,從鋰鎂電極中可以提取更多的鋰,證明合金可以保持一個更穩(wěn)定的擴散路徑到固體電解質(zhì)表面,從而提高了鋰的有效擴散率。

研究亮點

(1)本工作通過使用同位素示蹤法直接測量鋰在鋰鎂合金中的鋰擴散率。為此,通過耦合兩種具有不同同位素濃度的材料來制備同位素異質(zhì)結構。為了確保兩種材料之間的緊密接觸,使用熱蒸發(fā)將示蹤同位素薄膜沉積在不同同位素濃度的樣品上。圖1b顯示,安裝在等離子體聚焦離子束(PFIB)儀器中的二次離子質(zhì)譜(SIMS)探測器用于跟蹤同位素濃度隨深度的變化,從中可以得出擴散系數(shù)。

(2)SIMS分析顯示,鋰在Li-Mg合金中的擴散率比鋰在金屬鋰中的自擴散率低約1個數(shù)量級。因此,使用鋰鎂合金負極使得固態(tài)電池性能改善不是因為鋰擴散率增加導致的。當采用石榴石固體電解質(zhì)時,金屬鋰在大剝離電流密度下優(yōu)于合金負極。然而,低溫PFIB切片研究顯示,合金負極與固體電解質(zhì)的接觸更穩(wěn)定,因此在較小的剝離電流密度和無外部壓力下能夠獲得更大的容量。

圖 1、(a)Li-Mg體系的平衡相圖。(b)用SIMS測量擴散率的實驗裝置。

圖文導讀

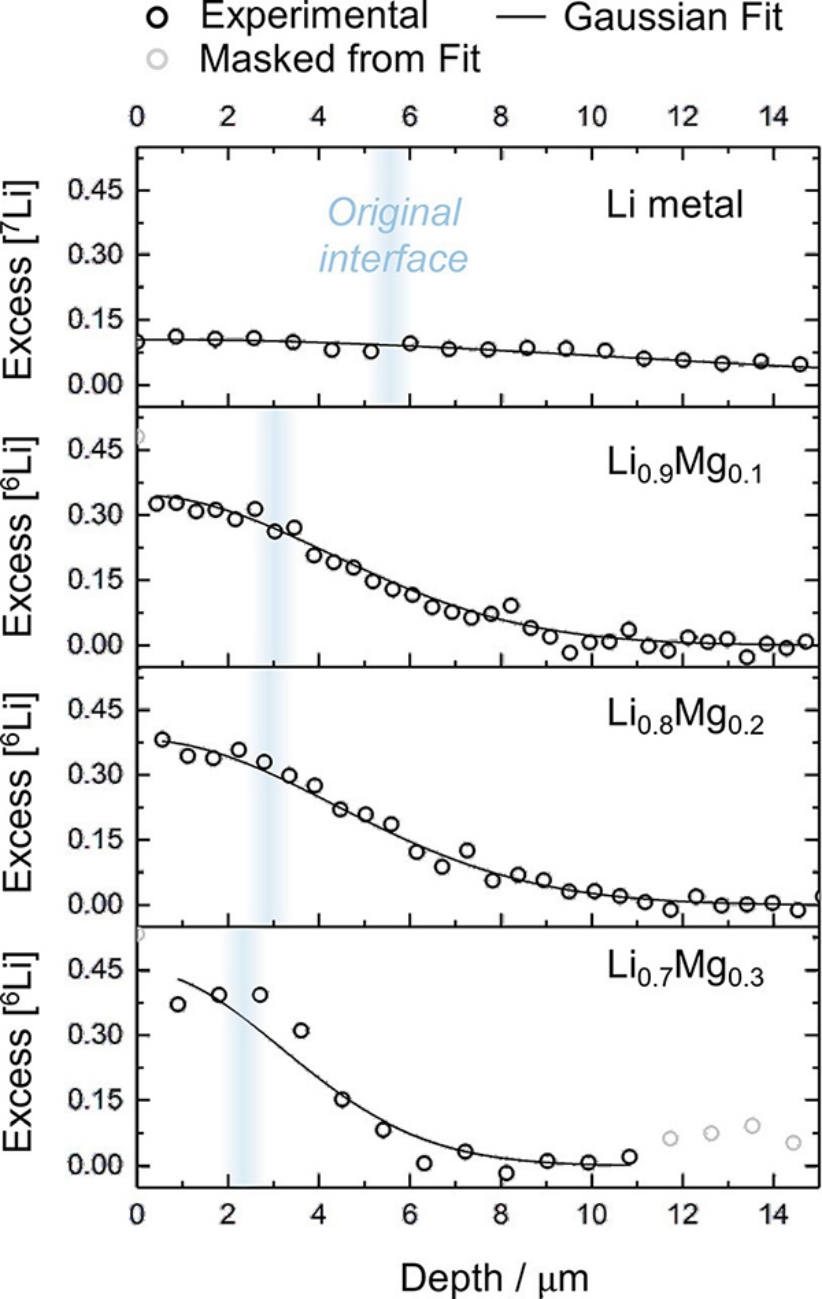

為了研究金屬鋰的自擴散,將厚度為~5 μm的7Li薄膜熱蒸發(fā)到6Li上。為了測量7Li-Mg合金中的擴散,6Li被蒸發(fā)到合金表面。圖2顯示了從熱蒸發(fā)開始60分鐘,同位素示蹤劑在不同基質(zhì)中的典型擴散分布圖。

圖 2、從示蹤物沉積開始60分鐘后,示蹤同位素進入基質(zhì)的過量濃度SIMS擴散曲線。從頂部開始:7Li變成6Li,然后6Li變成7Li1–xMgx,x=0.1、0.2和0.3。通過橫斷面二次電子成像推斷出示蹤劑與襯底之間原始界面的位置。

根據(jù)圖2中7Li向6Li的擴散分布,計算出鋰自擴散(示蹤劑擴散)系數(shù)DLi*為(1.6±0.1)×10-10cm2·s-1,與以往文獻報道基本一致。然而,鋰在鋰鎂合金中的擴散率并沒有得到改善。基于圖2中的擴散曲線,在10、20和30 at.%Mg時,鋰的本征擴散系數(shù)DLi分別為(2.4±0.1)、(2.6±0.1)和(1.4±0.2)×10–11cm2·s–1。這種較慢的擴散率也可以在圖2中看到,在所有情況下,Li-Mg合金上示蹤同位素的表面濃度都大于金屬鋰。

Li-Mg合金中的β相是一種置換固溶體,由于Li和Mg的戈德施密特半徑只有幾個百分點的差異,因此可以假設鋰在Li-Mg中的擴散機制與鋰單質(zhì)中相同,都是通過空位擴散。金屬鋰和鋰鎂合金材料之間的另一個可能影響測量擴散率的差異是晶粒尺寸,但所有材料的晶粒尺寸都在100 μm量級,因此晶界對整體擴散通量的貢獻應該是相似的,可以忽略不計。

當考慮鋰通量擴散到Li-Mg合金中時,存在一個成分梯度,該梯度會引入相關的活性梯度,但一般來說,向較低熔點基體A中添加較高熔點的元素B應會降低DA的值。

測出的DLi值與文獻中基本一致,例如Korblein等人(使用核磁共振<7×10–11cm2·s–1)和Zhang等人(使用中子斷層掃描技術6×10–11cm2·s–1),以及Krauskopf等人(3×10–11cm2·s–1)對Li-Mg合金與固體電解質(zhì)接觸的研究。靜電位電化學滴定法測得的Li-Mg合金中鋰擴散率更高,與文獻的差異較大,這可能是由于電化學方法得到的擴散系數(shù)受合金微觀結構及其表面形貌的影響,多孔結構越大擴散系數(shù)越大。

事實上,對于這種方法,計算擴散系數(shù)需要知道合金的真實表面積。這些不確定性的來源會導致擴散率誤差高達4個數(shù)量級。而這里使用的示蹤劑擴散法能夠直接探測體擴散率,而不需要模型假設。

根據(jù)Schmalzried和Janek的模型預測,本研究中發(fā)現(xiàn)鋰的自擴散率DLi*過低,即使在較小的電流密度(50-200 μA·cm-2)下,鋰電極也無法與固體電解質(zhì)保持形貌穩(wěn)定的界面,因此除非施加較大的外部壓力,否則在剝離過程中會形成空洞。鋰鎂合金中DLi值越小,說明鋰鎂合金負極的鋰化和剝離動力學越慢。

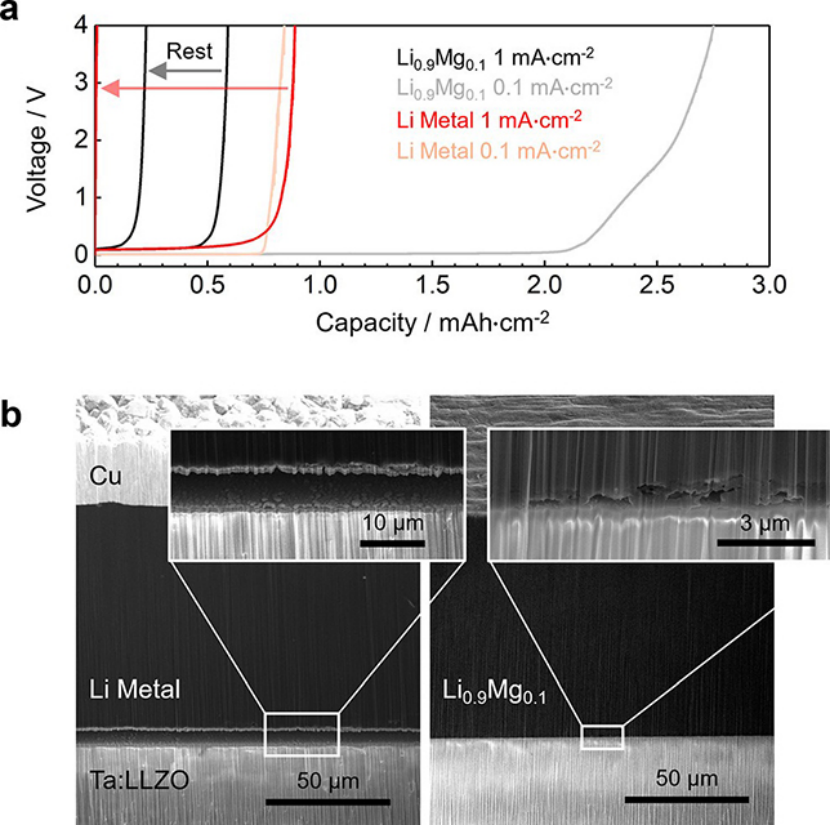

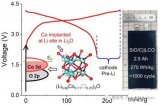

通過將鋰和Li0.9Mg0.1電極與鋰石榴石固體電解質(zhì)Ta:LLZO接觸,并進行剝離實驗證實了這一點。在剝離過程中不施加外部壓力,即負極中的鋰通量只取決于鋰擴散率,可以排除蠕變變形的影響。圖3a顯示了在1 mA·cm-2下的剝離電位曲線。當固體電解質(zhì)表面的鋰濃度降低時,電池的極化隨時間增加而增加。

用低溫PFIB對這些界面進行橫切面分析(圖3b),結果表明,對于金屬鋰電極來說,界面形成了大的空隙,幾乎完全與電解質(zhì)失去接觸。然而,Li0.9Mg0.1合金電極能夠與固體電解質(zhì)保持更穩(wěn)定的接觸形態(tài)。鋰以相同的速度從兩個電極中剝離出來,盡管使用Li0.9Mg0.1很大程度上防止了大空隙的形成,但其較慢的體相鋰擴散率(DLi)使得只能剝離有限容量的鋰。

有趣的是,如果Li0.9Mg0.1電極在第一次脫鋰后停留幾個小時,由于維持了擴散路徑,鋰可以擴散回固體電解質(zhì)表面,在隨后的剝離步驟中可以獲得一些額外的容量(圖3a)。相比之下,鋰金屬電極和固體電解質(zhì)之間完全失去接觸,在沒有外部壓力的情況下無法恢復接觸,即使在休息期之后也無法繼續(xù)剝離。

圖 3、(a)在1 mA·cm-2和0.1 mA·cm-2下,鋰和Li0.9Mg0.1電極的剝離實驗。(b)在1 mA·cm-2下,工作電極剝離后的低溫PFIB截面二次電子圖像。

圖3a顯示,當使用較小的剝離電流(0.1 mA·cm-2)時,鋰金屬電極獲得了相似的容量,這表明在不施加外部壓力的情況下,在相同的剝離容量后形成了類似數(shù)量的空洞。然而,由于Li0.9Mg0.1能夠與固體電解質(zhì)保持良好的接觸,從Li0.9Mg0.1電極中脫出的容量是1 mA·cm-2下的4倍多。這一結果表明,如果脫鋰速率足夠低,鋰原子的體相擴散可以向界面提供足夠的通量。

在實際運行條件下,合金電極的鋰活性會發(fā)生變化,且很難預測,這可能會改變鋰擴散率(DLi應取決于鋰的局部濃度)和電荷轉(zhuǎn)移效率。然而,從上面報道的結果和以前的研究中可以發(fā)現(xiàn),擴散系數(shù)會隨著鎂含量的增加而減小,這與熔化溫度的急劇升高是一致的(見圖1a)。

然而,鋰鎂合金似乎能夠通過部分脫鋰的鋰鎂相,使負極主體中的鋰原子連續(xù)進入固體電解質(zhì)表面,而鋰不會通過鋰電極中的空隙擴散。因此,可以通過考慮有效鋰擴散率來理解鋰鎂合金的行為,該擴散率考慮了鋰的體擴散率,以及不同的孔隙形態(tài)控制電極和固體電解質(zhì)之間接觸面積的方式。當鋰金屬電極中形成空洞時,其有效擴散率迅速下降。鋰鎂電極具有較小的初始有效擴散率,但在循環(huán)過程中界面形貌更穩(wěn)定,因此在小剝離速率下提高了容量。

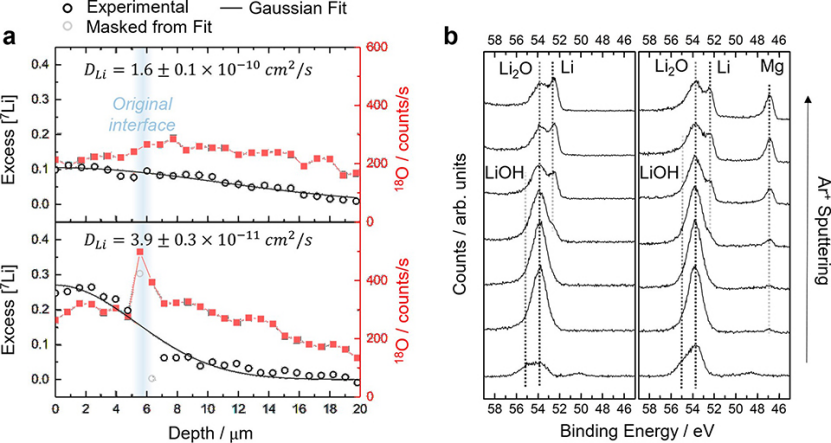

在鋰擴散率實驗期間,應注意盡量減少蒸發(fā)示蹤薄膜與6Li或7Li-Mg襯底之間的界面污染。然而,一些污染是不可避免的。為了了解其對鋰擴散率的影響,圖4a比較了7Li到6Li的兩個擴散曲線,其中6Li襯底是在7Li示蹤物沉積之前在具有不同污染程度的手套箱中制備的。

在含有~1ppm H2O和O2的手套箱中,用SIMS采集的18O信號顯示,原始7Li–6Li界面處有一個明顯的峰,表明控制較差的環(huán)境中,6Li表面受到污染。在這種情況下,測量到的擴散系數(shù)比之前報道的值低一個數(shù)量級,所以即使是少量的污染也會對測量到的鋰擴散率產(chǎn)生很大的影響。

圖 4、(a)示蹤劑沉積開始后60分鐘,7Li向6Li的擴散曲線,包括18O SIMS信號。上圖:在H2O和O2含量<0.1 ppm的手套箱中制備的6Li基底。下圖:在H2O和O2含量~1 ppm的手套箱中制備的6Li基底。(b)6Li(左)和7Li0.9Mg0.1(右)新鮮表面的Li 1s和Mg 2p XPS信號。采用Ar+進行深度濺射。

另外,還通過XPS分析研究了6Li和Li-Mg表面的污染程度(圖4b)。即使是新鮮的表面也含有一些來自鋰氧化物和氫氧根的信號,但在XPS室中進行原位Ar+濺射可以揭示底層的金屬信號。在所有電極表面都可以看到相同的污染物種類。因此,在金屬鋰和鋰鎂合金上,表面污染對鋰擴散率測量的影響應該是相似的。

總結與展望

本工作利用同位素示蹤法研究了鋰在10、20和30 at.%的鋰鎂合金中的擴散率,以及鋰的自擴散率,其中采用SIMS跟蹤同位素擴散。結果表明,鋰在Li-Mg中的擴散率(~2×10–11cm2·s–1)大大低于鋰的自擴散率(1.6×10–10cm2·s–1)。盡管鋰鎂合金中鋰體擴散率較小,但如果使用相對較小的電流密度,鋰鎂合金可以提供比鋰金屬電極更大的剝離容量。

這是因為Li-Mg合金與固體電解質(zhì)能夠保持穩(wěn)定的界面接觸,從而使得鋰原子可以持續(xù)擴散到電解質(zhì)表面。也就是說,界面形態(tài)的改善提高了運行穩(wěn)定性。而鋰金屬電極中的大空隙阻礙了鋰原子的傳輸,即使負極中的體擴散系數(shù)較大。然而,當使用較大的電流密度時,鋰鎂合金電極中較慢的體擴散動力學最終會限制剝離容量,因此在這些條件下,鋰金屬電極性能更好。

如果要在大電流密度下使用固態(tài)電池,那么尋找具有快速鋰體擴散率的鋰合金仍然很重要。

審核編輯:劉清

-

鋰離子電池

+關注

關注

85文章

3215瀏覽量

77550 -

固態(tài)電池

+關注

關注

9文章

692瀏覽量

27696 -

固體電解質(zhì)

+關注

關注

0文章

46瀏覽量

8380

原文標題:牛津大學ACS Energy Lett.:體相擴散率和界面形貌對金屬負極剝離容量的影響

文章出處:【微信號:清新電源,微信公眾號:清新電源】歡迎添加關注!文章轉(zhuǎn)載請注明出處。

發(fā)布評論請先 登錄

相關推薦

什么是滲透作用_金屬封裝又是如何發(fā)生滲透

全固態(tài)鋰金屬電池的鋰陽極夾層設計

石墨負極在鋰離子電池中的發(fā)展與儲鋰機制

一種新型的鈉金屬電池負極穩(wěn)定化策略

外延片和擴散片的區(qū)別是什么

顯微測量|臺階儀二維超精密測量微觀形貌

顯微測量|光學3D表面輪廓儀微納米三維形貌一鍵測量

晶體管Ⅴbe擴散現(xiàn)象是什么?

弱溶劑化少層碳界面實現(xiàn)硬碳負極的高首效和穩(wěn)定循環(huán)

通過金屬負極/LPSCl界面調(diào)控實現(xiàn)超穩(wěn)定全固態(tài)鋰金屬電池

人工界面修飾助力高性能鋰金屬電池的最新研究進展與展望!

闡明鋰金屬電池中與溫度相關的鋰沉積/剝離過程以及非活性鋰的演變

體相擴散率和界面形貌對金屬負極剝離容量的影響

體相擴散率和界面形貌對金屬負極剝離容量的影響

評論