在大多數研究中,微流控器件的制備主要依賴兩種技術:軟光刻技術和毛細管微流控技術。軟光刻技術通常使用聚二甲基硅氧烷(PDMS)來制備具有良好透明性和生物相容性的微通道網絡;毛細管微流控技術則使用玻璃毛細管來產生具有流動聚焦或并流結構的液滴。

后者與前者相比,更容易對微通道進行表面修飾,這更有利于產生復合液滴,然而,制備基于毛細管的微流控器件在技術上具有挑戰性。為了解決單一材料器件的局限性,許多研究人員嘗試通過使用兩種或更多材料來制備混合材料微流控器件。多種材料的使用增加了器件的靈活性,實現了包括即插即用、模塊化等特征。

盡管如此,產生理想復合液滴的微流控器件的開發通常需要多次、大量的實驗才能達到預期的效果,然而,大多數器件是一次性的,很難回收,并且關鍵的幾何參數在制成后不能改變。因此在器件設計過程中,需要一種靈活、動態的方法實現微流控器件的調節與擴展,以期在短時間內以低成本實現所需的功能。

近期,來自北京理工大學的陳曉東團隊開發了一種由PDMS和玻璃毛細管兩種材料制成的微流控器件,該器件具有即插即用和組裝-拆卸功能的模塊化組件,可以產生三種不同形態的微液滴,包括核-殼結構、三元結構與Janus結構。相關研究成果以“Fabrication of Diverse Microparticles in a Unified Microfluidic Configuration”為題發表于Advanced Materials Technologies期刊。

微流控器件的設計策略

將玻璃毛細管組裝在鋼管中,并使用粘合劑固定形成毛細管模塊,隨后將鋼管插入PDMS器件的主通道中。其中,鋼管的內徑幾乎等于毛細管的外徑,從而確保它們的中心線可以對齊;鋼管的外徑等于主通道的內徑,柔性PDMS材料與堅硬鋼管之間的配合提供了良好的同軸性,同時由于不需要墊圈或粘合劑來固定毛細管模塊,該器件可以自由拆裝。

在該器件中,內部液體(硅油)以Q1的流量從入口毛細管流入主通道,而中間液體(一種可光固化的預聚液)和外部液體(甘油水溶液)分別以Q2和Q3的流量從側孔對稱地流入主通道。這三種液體在兩根毛細管之間的空間內相互作用,形成復合微滴,然后從出口毛細管離開主通道。

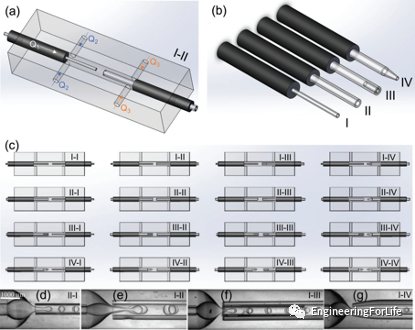

研究人員制備了四種類型的毛細管來探索該器件的適用性。通過組合不同的毛細管模塊,可以滿足不同的需求,圖1c展示了26種可能的裝配類型。通過毛細管的更換,可以改變復合流線所經歷的流場,從而影響所生成的復合液滴的形態和結構,研究人員展示了所研究的四種類型構件所產生的液滴類型,包括三元結構(圖1d)、彈狀核-殼(圖1e)、Janus結構(圖1f)和球形核-殼(圖1g)形態的液滴。

圖1 用于產生復合微液滴的微流控器件示意圖,包括4種毛細管模塊(b)與16種可能的裝配類型(c)

器件的可調節性與可重用性

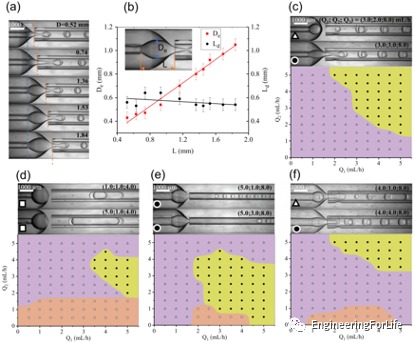

在該器件中,兩個毛細管末端之間的距離L可以在0.52-1.84mm間連續調節(圖2a)。在液滴形成過程中,所產生的中間相大液泡的直徑De隨L增加而增大,而最終生成的液滴的長度Ld略有減小,表明Ld對L的變化并不敏感。然而,隨著L的增加,液滴直徑的均勻性增加,這種效應可能是由于大液泡的存在導致上游擾動減少所致,為精確控制生成液滴的單分散性提供了一種設計策略(圖2b)。

將Q3分別固定在8.0ml/h和4.0ml/h時,Q1和Q2的變化顯示出不同的流動模式:不穩定流動、滴狀流動和噴射流動,分別用三角形、正方形和圓形符號標記(圖2c、2d)。不穩定模式下,液滴不能以單分散的形式產生;滴狀流動模式下,毛細管出口界面在形成液滴后收縮;噴射模式下,復合流體在出口毛細管內斷裂形成液滴。

當Q3從8.0ml/h減小到4.0ml/h時,區域圖中不穩定模式面積減小而滴狀流動模式出現。由于該器件可以拆卸,圖2c中箭頭所示出口處的毛細管,其出現的特異性缺損表明其可以重復使用,形成圖2e、2f中所示的其他兩種組裝類型。當Q3固定在8ml/h時,所有構型均可以在Q1和Q2達到特定區域值時產生單分散的微液滴。隨著裝配類型的不同,所產生的微液滴狀態發生變化,如圖2e所示,由于出口處毛細管的內徑較小,所產生的微液滴也較小。

圖2 該微流控器件中幾個關鍵參數的調節對液滴與流型的影響,包括兩個毛細管間的距離(a-b)和三個流量的相對變化(c-f)

液滴的形態

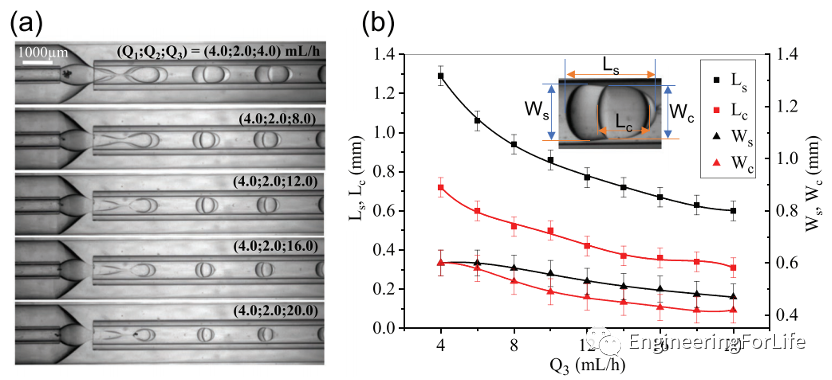

流動聚焦構型的微流控通常用于產生核-殼結構的微液滴,然而研究人員所設計的器件在很大的Q3值范圍內,均可以產生具有三元結構的微液滴(圖3a)。正如研究人員所述,在軸對稱流動聚焦構型中成功形成三元微液滴的研究并不常見。研究人員進一步測量了三元結構微液滴的關鍵參數,以更好了解液滴的形狀。

研究人員發現,對于固定的Q1和Q2,殼層液滴的長度(Ls)和寬度(Ws)以及核心液滴的長度(Lc)和寬度(Wc)隨著Q3的增加而減少(圖3b)。

圖3 利用該器件制造三元結構液滴(a)以及Q3的變化對液滴參數的影響(b)

在所設計的器件中,幾個關鍵的幾何參數可以通過不同的方式進行調整。進出主通道毛細管的內徑和外徑可以通過拆卸-組裝不同的毛細管來調節,兩個毛細管之間的距離可以在制造或操作期間進行動態的調整。這些關鍵參數的改變,同時改變了三相液體之間的相互作用,使得所產生的復合液滴不僅可以是三元結構,也可以是Janus結構和核-殼結構,進一步光照引發中間液體的聚合,生成了形狀各異的微粒(圖4)。

圖4a展示了不同流速組合可以影響三元結構液滴三部分之間的體積比。由于液滴具有三元結構,每個液滴在固化后都會產生兩種半月形的微粒(圖4b-c)。當使用擴張結構的毛細管作為出口毛細管時(I-III型組裝模式),微液滴形態轉化為Janus結構(圖4d)。

在毛細管擴張區上游的通道內產生了彈狀的核-殼液滴,當液滴離開擴張區后,液滴被徑向拉伸,殼層與芯層之間的界面厚度減少最終破裂,導致從三元結構到Janus結構的轉變。這種轉變可以發生在較大范圍的流速組合上并產生不同大小的微液滴(圖4e)。

在中間液體固化后,可以得到大小均勻的半月形顆粒(圖4f)。核-殼結構的微液滴則可以使用I-IV型組裝模式的器件產生。不同流速組合對微液滴形狀產生了影響,由于較大的液滴更多的受到通道管壁的影響,它們的結構更像是子彈的形狀(圖4g1),Q3的增加則減小了液滴的尺寸,使得它們更偏向于圓形(圖4g2-4g3)。這些核-殼結構的微液滴凝固后,可以生成彈狀和球形的微粒(圖4i)。

圖4 利用該器件制造的不同結構微液滴可通過光固化進一步形成形態各異的微粒 可以看出,基于相同的液體組合,利用所設計的器件可以制備出三元結構、核-殼結構與Janus結構的復合液滴,直徑在320~1320μm之間,這些液滴后續可用于制備具有半月形或核-殼結構的球形和彈狀微粒。

綜上所述,研究人員開發了一種模塊化設計的微流控器件,該器件可以用于制備不同的微液滴與微顆粒。

與現有的方法相比,該器件的優點包括:

a)利用毛細管與PDMS分別構建出入口模塊與主通道模塊,成本低、可行性高;b)該器件的組裝方法自然的保持了毛細管的軸對準;c)影響微液滴產生的關鍵幾何參數在該器件中可以同時或獨立的調整;d)這種相對簡單的配置非常適合大規模的并行生產。

此外,研究人員還探索了器件的關鍵幾何參數對流型和液滴形態、尺寸的影響,以闡明該器件的基本原理。該器件的巧妙設計與靈活性為研究影響微流體相互作用的關鍵參數提供了一種器件模版,也為復合微液滴、微粒的精確制造與規模生產提供了可行的思路。

審核編輯:劉清

-

微流控

+關注

關注

16文章

510瀏覽量

18863

原文標題:基于可組裝微流控器件,實現多形態復合微液滴的靈活制造

文章出處:【微信號:Micro-Fluidics,微信公眾號:微流控】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

常用的微流控芯片類型

基于磁珠操控的微流控平臺實現副溶血性弧菌的快速捕獲與檢測

S型微流控芯片的優勢

微流控陣列芯片和普通芯片的區別

PDMS微流控芯片和PMMA微流控芯片的區別

COC/COP微流控芯片開發與應用

微流控芯片3大制作技術

微流控芯片在生物學有何應用?微流控芯片微液滴、檢測技術介紹

微電網能量管理系統策略控制怎么實現

DC電源模塊的節能與環保設計策略

微流控器件的設計策略

微流控器件的設計策略

評論