案例背景

PCBA組裝后功能測試不良,初步判斷為電感剝離導致失效。

分析過程

· 外觀分析

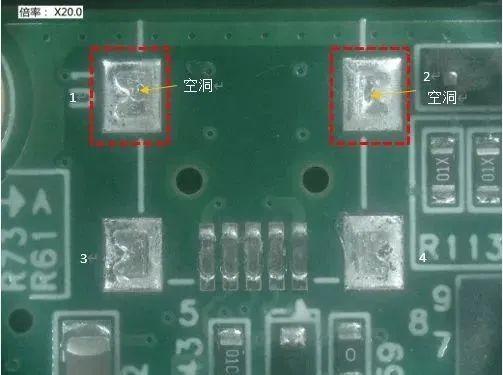

電感旁的電容一端與焊盤剝離圖

電容本體棱角位置損傷圖

電容損傷位置放大圖

NOTE:對樣品進行外觀分析,電感旁邊電容與焊盤剝離,電容本體棱角位置損傷,從損傷的狀態分析為受外力導致。

電感本體棱角位置損傷圖

電感損傷部位放大圖

NOTE:對樣品進行外觀分析,電感端子與焊盤焊錫完全剝離。

NOTE:對樣品進行外觀分析,剝離的PCB側焊盤表面未發現沾臟、異物。

電感本體端子

電感本體端子放大圖

NOTE:對樣品進行外觀分析,電感本體端子表面未發現沾臟、異物。

NOTE:對樣品進行外力剝離后外觀對比分析,兩個焊盤剝離后,焊錫斷面極其相似。

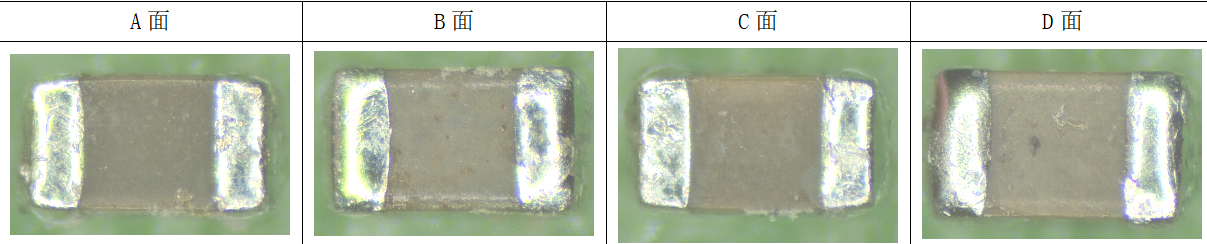

· SEM分析

PCB焊盤表面

NOTE:對樣品進行SEM檢測,PCB側焊盤表面未發現異物、沾臟 ,電感從錫層剝離。

電感端子表面

NOTE:對樣品進行SEM分析,電感端子表面未發現異物、沾臟 。

· EDS分析

PCB側焊盤主要元素為Sn占55.85%,Cu占23.68%。

電感端子主要元素為Sn占47.11%,Cu占31.03%。

NOTE:對樣品進行EDS檢測,電感端子和PCB焊盤主要元素均為Sn、Cu,未發現異常元素 。

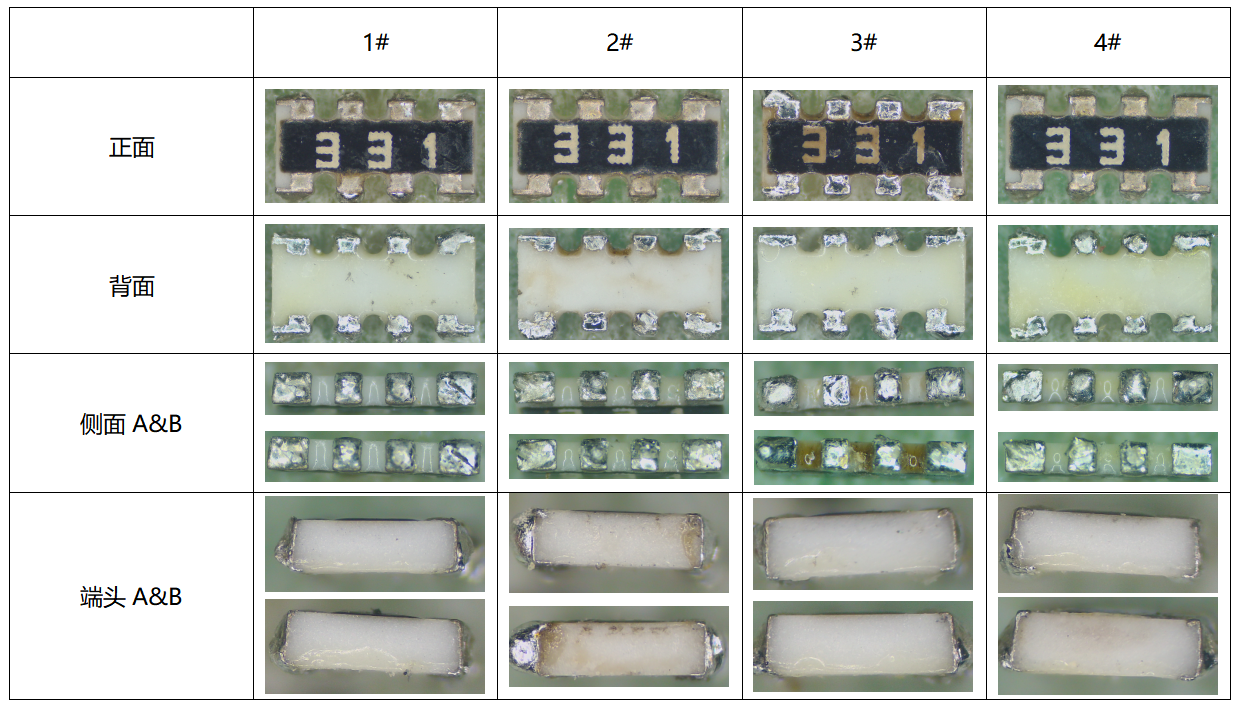

· 單品外觀分析

單品外觀分析表

說明: 對10pcs單品樣品進行外觀分析,端子未發現有漏底材、沾臟、異物的現象。

· 浸錫試驗

單品浸錫表

錫爐溫度250℃,浸錫時間3±1s,檢查電感端子的上錫狀況。

NOTE:對5pcs單品樣品進行浸錫試驗,端子上錫狀態良好,未發現有不上錫、漏底材的現象。

分析結果

綜合上記檢測信息,通過外觀局部放大分析、SEM、EDS分析,判斷引起電感剝離失效的原因為——

①發現電感所在那一側的端子與焊盤焊錫完全剝離;

② 剝離的電感旁發現電容與焊盤剝離,其中電容和電感本體棱角位置均發現明顯的損傷,且從損傷的狀態分析為受到外力導致;

③ SEM分析剝離的PCB側焊盤、端子表面未發現沾臟、異物。

綜上所述此次電感剝離不良為受外力導致。

新陽檢測中心有話說:

本篇文章介紹了電感剝離失效分析。如需轉載本篇文章,后臺私信獲取授權即可。若未經授權轉載,我們將依法維護法定權利。原創不易,感謝支持!

審核編輯 黃昊宇

-

電感

+關注

關注

54文章

6111瀏覽量

102152 -

失效分析

+關注

關注

18文章

208瀏覽量

66377

發布評論請先 登錄

相關推薦

谷景科普色環電感失效的現象有哪些

谷景科普一體成型電感在電路中失效的原因

谷景揭秘磁環插件電感失效的原因

谷景詳解色環電感失效的現象有哪些

什么是鋰離子電池失效?鋰離子電池失效如何有效分析檢測?

淺談失效分析—失效分析流程

USB脫落失效分析

阻容感失效分析

電感剝離失效分析

電感剝離失效分析

評論