一、滑動軸承品種豐富,外資主導全球市場

1.1、滑動軸承應用廣泛,市場空間逾140億美元

滑動軸承主要分為流體潤滑軸承、自潤滑軸承兩大類。軸承是當代機械設備中一種重要 的基礎零部件,主要功能是支撐旋轉軸或其他運動體,同時保證其運動精度。軸承產品 規格型號眾多,根據產品結構和工作原理的不同,可以分為“滾動軸承”和“滑動軸承” 兩大類。滾動軸承是指在零件間含有滾動體作滾動運動的軸承,滑動軸承則是不使用滾 動體,僅在滑動摩擦下工作的軸承。根據工作時軸套和軸頸表面間呈現的摩擦狀態不同, 滑動軸承可分為流體潤滑軸承(如動壓軸承、靜壓軸承)、非完全流體潤滑軸承和無潤滑 軸承,一般后兩者屬于自潤滑軸承。

滑動軸承技術路線豐富,多樣化的原理與結構適配不同應用場景。流體潤滑軸承、自潤 滑軸承雖然同屬滑動軸承的細分賽道,但在原理、結構與下游應用等方面均存在較大差 異。 1)流體潤滑軸承:主要有液體潤滑與氣體潤滑兩類,按潤滑原理又可分為動壓潤滑與靜 壓潤滑。液體動壓潤滑軸承依靠軸頸轉動帶來的流體動壓形成相適應的壓力油膜將軸承 和軸頸表面分隔,從而使金屬和金屬不發生直接接觸;液體靜壓潤滑軸承則依靠外部供 給壓力油,在軸承內建立靜壓承載油膜以實現液體潤滑;氣體動壓/靜壓潤滑軸承以氣體 為潤滑劑,原理與液體潤滑類似。

2)自潤滑軸承:一般包含非完全液體潤滑軸承(如含油軸承等)和固體潤滑軸承。含油 軸承即粉末冶金軸承,是由金屬粉末和其他減摩材料粉末壓制、燒結、整形和浸油而成, 具有多孔結構,在熱油中浸潤后,孔隙間充滿潤滑油。工作時由于軸頸轉動的抽吸作用 和摩擦發熱,使金屬與油受熱膨脹,把油擠出孔隙,進而摩擦表面起潤滑作用,軸承冷 卻后,油又被吸回孔隙中;固體潤滑軸承用石墨、二硫化鉬、酞青染料、聚四氟乙烯等 固體潤滑劑潤滑,形成永久潤滑膜,能適應極端工況環境。

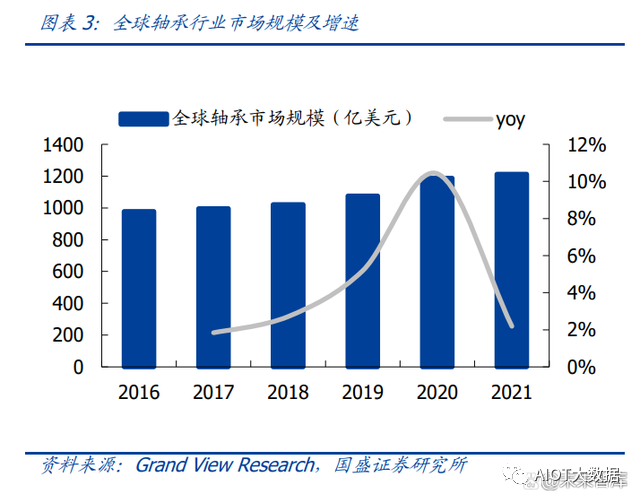

滑動軸承處于快速發展期,全球市場規模已逾 140 億美元。從軸承行業整體來看,全球 市場規模已超千億美元,2021 年全球軸承市場規模約 1200 億美元,2016-2021 年 CAGR 為 4.4%;2021 年我國軸承市場規模約為 2278 億人民幣,2016-2021 年 CAGR 為 7.0%。 從滑動軸承細分市場看,相較于已實現標準化的滾動軸承,滑動軸承目前正處于應用擴 張、品類提升的高速發展期,2020 年全球滑動軸承市場規模約為 141 億美元,同年我國 滑動軸承市場規模約為 137 億人民幣,2016-2020 年全球、我國滑動軸承市場規模 CAGR 分別為 12.8%、13.2%,均高于軸承行業整體增速。

1.2、外資主導全球市場,國內企業初具規模

流體潤滑軸承格局:五大跨國集團具備領先優勢,全球 CR5 約為 18.86%。目前滑動 軸承產業基本上由大型的跨國集團公司主導,如 Kingsbury、Michell、RENK、Waukesha 及 Miba 等。發達國家的滑動軸承產業歷史悠久,已形成了全面的技術體系,積累了豐富 的研究和工程應用經驗,掌握了多項高精制造工藝,并且已經建立起了以幾家龍頭企業 為首的滑動軸承供應體系,因此全球重要裝備、關鍵配套的流體潤滑滑動軸承基本上出 自上述大型滑動軸承廠家。以動壓油膜滑動軸承為例,2020 年全球動壓油膜滑動軸承市占率排名前五的企業,合計市占率約為 18.86%。國內動壓油膜滑動軸 承市場競爭格局相對分散,其中崇德科技在全球動壓油膜滑動軸承市場的占有率為 1.31%,排名第六,在國內市場占有率約為 5.57%,排名第一。

自潤滑軸承格局:全球市場由外資主導,國內中高端市場集中度較高。相較于滾動軸承, 自潤滑軸承子行業專業化分工明顯,不同用途的自潤滑軸承在品種和規格上差異較大, 對材料選型、技術路徑等要求均有不同,因此自潤滑軸承行業獨樹一幟,形成以美國 GGB 公司、日本 Oiles 公司、法國 Stain-Gobain 等專業自潤滑軸承企業為主導的競爭格局。 國內自潤滑軸承行業經過多年發展已具有一定規模,并在浙江嘉善地區形成了明顯的產 業集群。國內格局上看,中低端市場中小企業較多,大多數中小企業生產水平不高,中 高端市場則由長盛軸承、雙飛股份、中達精密等少數企業占領,集中度較高。

1.3、自潤滑軸承多領域替代傳統方案,材料是核心壁壘

自潤滑軸承是新型軸承品類,全球推廣使用歷史僅 50 年。自潤滑軸承的制造技術起源 于英國,20世紀50年代PTFE(聚四氟乙烯)在英國開始被作為一種軸承材料進行試驗, 同時銅粉燒結工藝也獲得了突破。1956年,世界上第一個以 PTFE 作為內襯,以鋼板為 支撐的自潤滑 DU軸承投放市場。60年代末,自潤滑軸承開始進入航空航天等尖端科技 應用領域。從 70 年代開始,英國自潤滑軸承制造商將技術許可給法國、德國、日本和美 國公司,這一舉措推動了世界自潤滑軸承行業的快速發展,自潤滑軸承逐步在機械制造 領域廣泛使用。

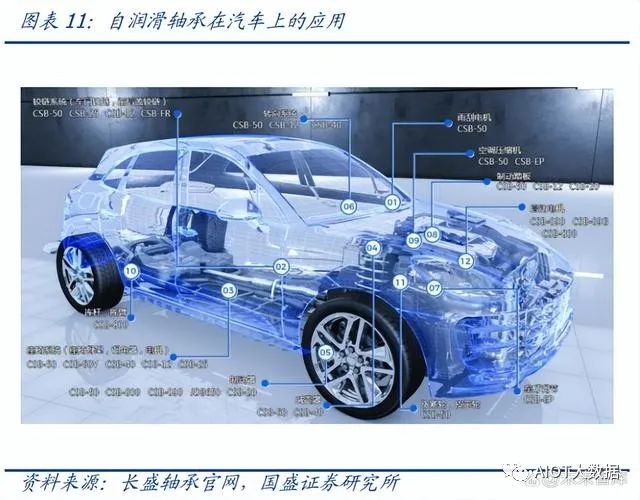

從應用領域來看,汽車自潤滑軸承快速推廣,產品與技術加速滲透。自潤滑軸承備具輕 量化、低噪音、無給油、柔性等優點,因此其在汽車上的運用得以快速推廣。自潤滑軸 承及相關技術在汽車領域正在加速滲透:(1)目前每臺乘用車上自潤滑軸承的運用數量 已從之前的 30 件增加到 100 多件,而且正在不斷地替代滾針、粉末類軸承而產生新的 運用;(2)除了軸承以外,自潤滑技術在非軸承領域的運用也在增加,比如用于空調壓 縮機的自潤滑涂層斜盤、具備自潤滑性能的高分子工程塑料結構件等。

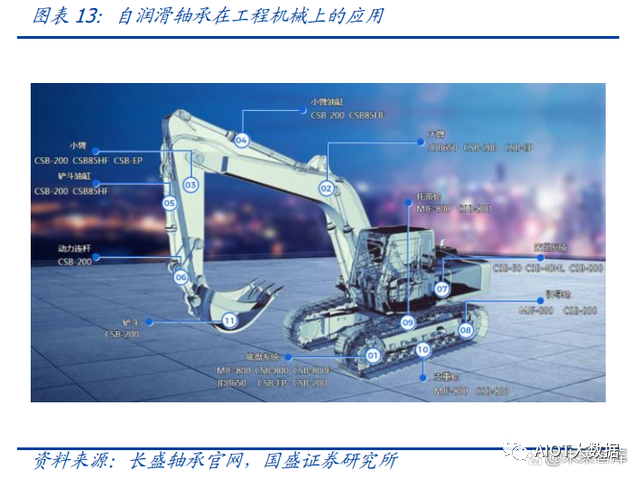

自潤滑軸承的優良性能還使得其在工程機械、一般工業等領域不斷擴大應用。1)工程機 械:普通具備低速、重載特性,且工況較惡劣,而自潤滑軸承具備免加油、耐沖擊、耐 粉塵、高強度等特性,在解決了潤滑問題的同時降低了噪音,延長了使用壽命,特別適 合在惡劣的礦場、野外作業的設備,目前工程機械底盤系統、車身系統、執行裝置、液 壓系統等部位均有使用自潤滑軸承。2)一般工業:免維護自潤滑軸承在高速和高精度工 業設備的連續運行中具有出色的耐磨性和抗咬合性,在注塑機、液壓設備、沖壓設備、 黑色冶金、紡織機械、熔爐、罐頭食品、工業機器人、制藥機械等領域均在逐步替換傳 統軸承方案并擴大應用。

自潤滑軸承壁壘較高,材料研發是核心。自潤滑軸承的技術主要體現在自潤滑材料的研 發,目前自潤滑材料多為復合材料,如 PTFE、POM、PA、PI、酚醛樹脂、PEEK 等高分 子復合材料,以及雙金屬/多金屬復合材料、高性能銅合金復合材料、金屬基復合材料等 金屬基體材料和減摩材料。復合材料的研發和產業化應用均需較深的技術積累和長期的 反復試驗,因此開發自潤滑材料要求企業具備一支擁有良好理論基礎和豐富實踐經驗的 高素質研發團隊,并具備針對不同工況條件模擬測試產品承載能力、使用壽命、極限溫 度和速度等性能的檢測設備。

目前高性能滑動軸承材料的生產、加工技術主要掌握在少 數大型企業手中,新進入的企業缺乏足夠的研發能力,只能向先進企業購買高性能軸承 材料,或者采用一些低檔次的材料生產低端軸承產品。中高端產品研發能力的缺乏阻礙 了行業內新企業的發展,也形成了自潤滑軸承行業的主要壁壘。

二、順應產業趨勢,滑動軸承方案助力解決風電降本難題

2.1、風電滑動軸承具備可行性,“以滑替滾”方案已得到海內外主機廠驗證

風電軸承是壁壘較高的核心零部件,目前以滾動軸承為主。風電軸承一般包括變槳軸承、 偏航軸承、傳動系統軸承(主軸軸承、齒輪箱軸承、發電機軸承)。軸承是風電設備的核 心零部件,需滿足風電設備的惡劣工況和長壽命、高可靠性的使用要求,因此具備較高 技術壁壘。風電軸承在不同機型中的使用量不同,一般來說一臺直驅式風機需要 1~2 套 主軸軸承、1 套偏航軸承、3 套變槳軸承,而雙饋式或半直驅式風機由于在直驅式的基礎 上增加了齒輪箱,因此還需要多套齒輪箱軸承。目前風電軸承為滾動軸承為主,由于不 同機型軸承的工況與設計要求均有差異,因此風電軸承定制化程度較高。

風電軸承根據設計要求使用不同類型軸承。滾動軸承根據結構、滾動體、功能的差異可 分為不同類型,按承載方面或公稱接觸角可分為向心軸承(徑向受力)/推力軸承(軸向 受力);按能否調心可分為調心軸承/非調心軸承;按滾動體種類可分為球軸承/滾子軸承; 按滾動體列數可分為單列軸承/雙列軸承/多列軸承。

在典型的風電滾動軸承設計中,偏航軸承一般選用單列球軸承、雙列球軸承;變槳軸承 多采用雙列球軸承,近年來有以滾子軸承替代球軸承的趨勢(國外以取代 30%,國內約 15%);主軸軸承根據功率與設計的不同,在調心滾子軸承、單列圓錐滾子軸承、圓柱滾 子軸承、雙列圓錐滾子軸承、三排圓柱滾子軸承當中選擇一種或兩種的組合;齒輪箱軸 承的低速軸、中間軸與輸出軸使用的軸承有所不同,低速軸通常為調心滾子軸承、圓柱 滾子軸承、圓錐滾子軸承等,輸出軸還可使用四點接觸球軸承用作推力軸承;發電機軸 承的組配形式較多,最常用的是深溝球軸承與圓柱滾子軸承的組配形式。

滑動軸承具備多種優良性能,契合風電工況要求,其中自潤滑軸承還具備顯著的成本優 勢。滑動軸承與滾動軸承在性能指標上各有優劣勢。具體而言,滾動軸承的摩擦系數較 小,傳動效率高(一般滑動軸承的摩擦系數為 0.08-0.12,而滾動軸承的摩擦系數僅為 0.001-0.005)。滑動軸承由于接觸面積大,承載能力、抗沖擊能力、運行平穩性顯著高于 滑動軸承,并且由于取消了滾動體,滑動軸承的徑向尺寸更小,適用于結構要求緊湊的 場合。因此,滑動軸承優秀的承載性能和環境適應性十分契合風電、核電等大型裝備。 此外,在滑動軸承品類中,自潤滑軸承的環境適應性與運動適應性顯著優于流體潤滑軸 承,并且由于自潤滑軸承結構簡單、免維護或少維護,其制造成本與維護成本均具備明 顯優勢。

主軸軸承:理論上可全部替換為滑動軸承。風力發電機中,主軸系統分別連接齒輪箱與 輪轂,對于風機葉片起到基礎支撐作用,并將葉片載荷向齒輪箱傳遞。水平軸式風機中 約有 80%采用了主軸支撐原理,此時主軸需要同時承受軸向力、徑向力與傾覆力矩,因 而需要具備良好的調心性能、抗振性能與運轉穩定性。主軸支撐方式具體分為“三點支 承”,“兩點支承”和“一點支承”,其中三點支承是雙饋機型的常用布置形式,由“主軸 軸承+齒輪箱中的軸承”組成,一般用于較小兆瓦的風機;兩點支承則是雙列圓錐滾子 軸承+圓柱滾子軸承”形式,適用于大兆瓦風機; 一點支承通常采用雙列圓錐滾子軸承, 其優點是易于安裝,但隨著軸承直徑的增大,軸承成本會大大增加,對于直驅機型來說 超過 6MW 就很難再采用單軸承。從滑動軸承的角度來看,抗振性能與運轉穩定性是滑 動軸承的優勢所在,同時滑動軸承當中有“關節軸承”等具備優良調心性能的品類,因 此滑動軸承在風電主軸上的應用不存在無法突破的技術壁壘,我們認為三種支撐方式的 滾動軸承均有替換為滑動軸承的可能。

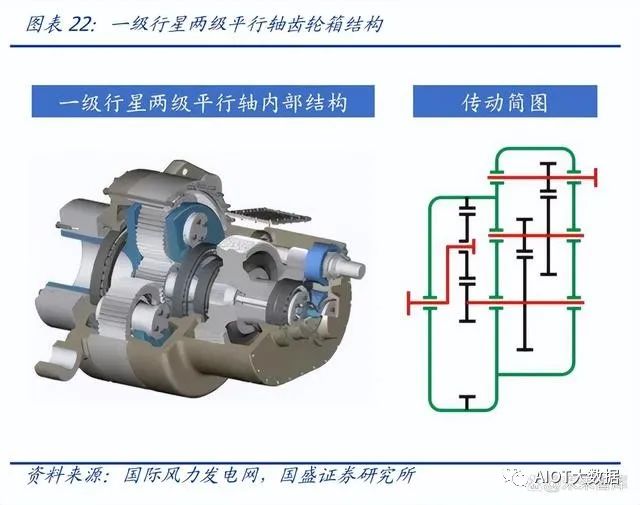

齒輪箱軸承:理論上中低速齒輪箱可全部替換為滑動軸承,高速齒輪箱中低速軸、中速 軸可替換為滑動軸承。在雙饋機型和半直驅機型中,由于發電機的磁極對數較小,風電 葉輪轉速遠遠達不到發電機的額定轉速,因此必須通過齒輪箱增速來實現發電。不同機 型齒輪箱的工況與傳動比要求不同,因此結構差異較大:1)雙饋機型一般采用行星輪系 +平行軸傳動的高速齒輪箱,目前應用最廣泛的為三級傳動結構,主要為“一級行星+兩 級平行軸”和“兩級行星+一級平行軸”兩種類型,一級行星兩級平行軸多應用于 2MW 及 2MW 以下的風電機組,可靠性更高,但體積也相應更大;兩級行星一級平行軸主要 用于 2.5MW 以上的風電機組,具有承載力強、變速效率高、體積小的優點。

2)半直驅 機型一般采用一至兩級傳動的中低速齒輪箱,傳動比較雙饋機型低,但結構相對緊湊, 可靠性較高。從軸承工作性能上看,雙饋機型齒輪箱的低速軸和中速軸均可使用滑動軸 承,而高速軸由于轉速過高不宜使用滑動軸承;半直驅機型配置中低速齒輪箱,理論上 其齒輪箱軸承可全部使用滑動軸承。

海外已有成熟應用,國內技術導入預期加強。全球風電龍頭維斯塔斯已在部分海上風電 機型中采用滑動軸承,該軸承由維斯塔斯與德國 RENK 公司聯合開發。除維斯塔斯之外, 德國威能極公司 2013 年開發出 3~5.x MW 半直驅型滑動軸承風電齒輪箱,已實現 8MW 滑動軸承風電齒輪箱研制;德國美聞達公司于 2016 年開發出 5MW 及以上滑動軸承風電 齒輪箱,將所有滾動軸承替換為滑動軸承,扭矩密度提升了 35%,達 150Nm/kg。

德國 采埃孚公司開發出 4~5MW 滑動軸承風電齒輪箱,將扭矩密度提高到 175Nm/kg;2020 年南高齒開發出 3.x MW 滑動軸承風電齒輪箱;2021 年上海電氣與威能極合作開發出5.x MW 滑動軸承風電齒輪箱。整體上來看,目前國內滑動軸承風電齒輪箱研發與國外 并跑,國內廠商還處于樣機開發與測試階段。我們認為有維斯塔斯與 RENK 的成熟方案 在前,主機廠與國外廠商驗證速度會更快,后續有望快速導入滑動軸承方案,并逐漸開 放國產滑動軸承廠商份額。

2.2、風電滑動軸承經濟性分析:機組成本與風電全生命周期成本均有下降

風電持續大型化與降本背景下,滑動軸承為頗具潛力的降本增效方案。風電行業正朝著 更大功率、更低成本的方向發展,使用滑動軸承代替滾動軸承是風電行業未來重要的技 術發展方向。風輪直徑每增加 10%,整機發電量將提高 8%以上,因此發展超大型風電 機組是實現風電平價上網的有效措施之一。隨著風電機組超大型化發展,近年來新建的 10MW 以上超大功率風電齒輪箱若仍采用滾動軸承,會使其軸承徑向尺寸過大,導致軸 承內外圈、滾道和滾珠的疲勞剝落、磨損等故障率持續增加,嚴重制約齒輪箱的性價比 與可靠性。

滑動軸承具有徑向尺寸小、承載能力強、成本低等優點,可應用于風電主軸 承、齒輪箱軸承等部位,顯著提高軸承扭矩密度,降低單位扭矩成本。2021 年 10 月, 金風科技新型軸系樣機在新疆達坂城風電場成功實現并網發電。金風科技新型軸系采用 滑動主軸承,其軸系承載密度提升超過 20%,有力支撐了大功率機型的開發;滑動軸承 分瓣式設計,可實現局部更換,使維護成本下降超過 60%。

由于風電滑動軸承的制造成本和后續維護成本均顯著低于滾動軸承,因此滑動軸承方案 有望助力實現風電行業降本增效。對于主機廠而言,滑動軸承帶來的風機制造成本下降 將有助于其降低投標價格,提升競爭力;對于風電運營商(業主方)而言,滑動軸承帶 來的風電場全生命周期成本下降,也將提升風電項目收益率,帶來正面經濟效益。以下 我們將逐步推導出滑動軸承風機的全生命周期成本下降空間,驗證滑動軸承方案的經濟 性:

風電機組中軸承成本占比較高,主流 5MW 機型預計在 10%-15%之間。風電軸承一 般包括變槳軸承、偏航軸承、傳動系統軸承(主軸軸承、齒輪箱軸承、發電機軸承)。目 前風電機組軸承大多采用滾動軸承,由于滾動軸承為點接觸或線接觸,單位重量或尺寸 的承載能力有限,為滿足風機承載要求與壽命要求,滾動軸承需經歷滲碳淬火或無軟帶 淬火等復雜熱處理工藝以及高精度機加工,因此成本居高不下,滾動軸承在風電大型化 趨勢下成本溢價越來越高。

以三一重能和電氣風電為例,2018 年以來兩家主機廠軸承采 購成本占原材料成本比重均逐年上升,2020 年電氣風電采購軸承占原材料成本比重為 8.0%,2021H1 三一重能采購軸承占原材料成本比重為 5.72%,均持續上升。考慮到三 一重能等主機廠在部分項目中同時提供風電機組及塔筒,并且多為 4MW 以下機型,我 們預計目前主流 5MW 風電機組(不包含塔筒)中軸承價值量占比在 10%-15%。同時由 于塔筒占全部風電設備成本比例通常在 25%左右,因此預計風電軸承成本占全部風電設 備成本的比例約為 7.5%-11%。

海上風電設備購置費約占風電場建設成本的 52.5%。我國海上風電項目成本的地域性 差異較大,主要原因在于每個海上風電項目所在海域的海床地質、水文條件不同。海上 風電項目中的風電機組和海上升壓站平臺的支撐結構設計比較復雜,一般需要根據水深、 水位變動幅度、土層條件、海床坡率與穩定性等一系列要求進行綜合考慮后再設計。江 蘇省是我國海上風電產業起步最早、產業鏈相對較完善的地區,其海上風電項目的單位 建設成本約為 15000 元/kW,而廣東省和福建省兩個地區的海上風電項目建設成本約在 17000~18000 元/kW。平均來看,在江浙地區和閩粵地區海上風電項目的建設成本中, 設備購置費占比約為 52.5%、建筑工程費占比約為 28.5%,安裝工程費占比約為 8.0%。

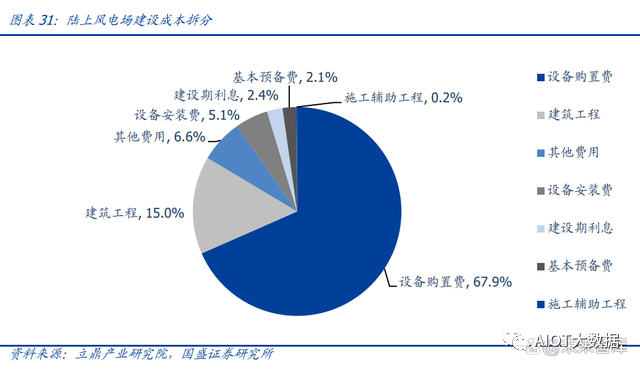

陸上風電設備購置費約占風電場建設成本的 67.9%。根據立鼎產業研究院對某 50MW 風電場的成本拆分數據,陸上風電場約 67.9%的成本來自于設備費;設備費中 94%的成 本來自于發電設備;發電設備中 80%來自風電機組成本,17%來自塔筒成本,因此風電 機組費用及塔筒費用是陸上風電場建設的主要成本。

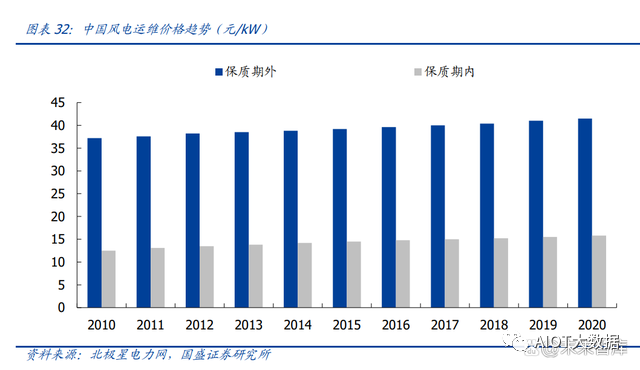

風電單位運維成本逐年穩定提升,2020 年質保期外運維成本約為 41.5 元/千瓦,同比 提升 1.2%。風電運維的主要包括設備管理、技術管理、安全管理及運維人員管理四個 方面,其中設備管理可進一步劃分為設備運行管理和設備維護管理。設備運行管理是指 包括了風電設備的日常運行管理、輸變電設備的日常運行管理、定期和特殊的巡查檢視; 設備維護管理包括定時檢修、日常巡檢和故障處理、大部件的改裝升級和維修更換。根 據北極星電力網數據,2019 年我國風電運維質保期外均價為 41 元/千瓦,較 2018 年相 比增長了 1.5%;風電運維質保期內均價為 15.5 元/千瓦,較 2017 年相比增長了 1.97%, 預計 2020 年風電運維質保期外均價在 41.5 元/千瓦左右,風電運維質保期內均價為 15.8 元/千瓦左右。

從購置成本角度看,預計“以滑替滾”可使風電機組成本下降約 6.5%,投標價下降約 5.2%。降本增效是風電行業永恒主題,滑動軸承方案將顯著降低風機傳動系統成本,從 而帶來整機成本下降。更低的制造成本意味著主機廠能以更低的價格競標,因此降本增 效對主機廠來說至關重要。我們認為滑動軸承方案對于主機廠來說是革命性的技術路徑, 為測算“以滑替滾”對風電機組成本的影響及對風機招標價的影響,我們做出如下假設:

(1)測算情形:風電滾動軸承 100%替換為滑動軸承;(2)軸承成本占比:根據上文論 述,預計風電軸承在風電機組(不含塔筒)中的成本占比約為 10%-15%。考慮到風電大 型化趨勢下軸承價值量占比還將提升,以 15%的占比計算;(3)滑動軸承經濟性:假設 相同兆瓦級別的風電滑動軸承價格較滾動軸承低 30%,同時由于滑動軸承方案可采用更 輕量化的風機設計,預計可使整機其他環節成本下降 2%;(4)主機廠要求毛利率:從 龍頭主機廠來看,2022H1 金風科技、明陽智能、運達股份、電氣風電的毛利率分別為 25.1%、25.7%、19.0%、18.1%,平均來看可以假設風機廠要求毛利率約為 20%。

2.3、產業趨勢逐漸明朗,風電滑動軸承有望迎來百億級市場空間

若僅考慮滾動軸承,當前國內風電軸承市場規模約為 157 億元,預計 2024 年達到 240 億元。目前風電軸承仍以滾動軸承為主,為測算風電滾動軸承市場規模,我們對數據做 出如下處理與假設:1)假設 2022-2024 年風電新增裝機量分別為 63/75/83GW;2)根 據新強聯、三一重能披露的軸承價格數據,2021 年單個偏航變槳軸承/主軸軸承/齒輪箱 軸承的單 MW 價值量約為 3.61/4.91/0.45 萬元。偏航變槳軸承技術難度較低,每年單 MW 價值量下降 3%,主軸軸承、齒輪箱軸承技術壁壘較高,考慮風電大型化帶來的溢 價,其單 MW 價值量均每年上升 5%;

3)主軸根據支撐方式不同,可安裝 1~2 個主軸 軸承,假設每臺風機平均使用 1.5 個主軸軸承;4)雙饋、半直驅機型配置了齒輪箱,兩 種機型約占新增裝機量的 70%,同時《風電產業和風電軸承》中統計每臺雙饋、半直驅 風機約使用 15~23 個齒輪箱軸承,此處假設平均使用 20 個。 根據我們測算,2021 年國內風電軸承市場規模約為 157.2 億元,預計到 2024 年增長至 240.7 億元,3 年 CAGR 約為 15.3%。

穩態條件下國內風電滑動軸承增量市場超 100 億元。滑動軸承方案具備顯著經濟性,有 望在未來快速批量導入,助力解決風電降本難題。對國內風電滑動軸承市場規模進行敏 感性分析,在 100GW 新增裝機量、50%新增風電機組使用滑動軸的穩態條件下,國內 風電滑動軸承每年增量市場規模可達 101 億元。

老舊風機“以小改大”產生大量滑動軸承需求,50%滲透率下潛在存量市場空間逾 300 億元。老舊風機技改升級是提高風電機組發電量、保障風電機組安全運行、降低風電度 電成本的另一有效舉措。根據崇德科技招股書數據,全國現有 1.5MW 及以下老舊風電機 組裝機近 80GW,數量超 5,000 臺,預估軸承數量超 90,000 套。大部分老舊風機位于風 資源優異地區,但由于設備老化,普遍存在發電能力差、故障率高、安全隱患多等問題。 若通過對齒輪箱、控制系統等綜合技改升級,將 1.5M 及以下老舊風機轉換成 4MW 以上 的大功率風電機組,則可增加 4 倍的風電場裝機容量,同比降低 72%故障率。滑動軸承 性價比、功率密度均占優勢,有望在該市場得到大批量應用,若 80GW 的 1.5MW 及以 下老舊風機全部替換為 4MW 風機,并且假設其中 50%的風機采用滑動軸承,則存量老 舊風機“以小改大”將帶來約 309 億元的潛在存量市場空間。

三、國內重點企業分析

3.1、長盛軸承:自潤滑軸承國產龍頭,積極布局風電軸承等新應用

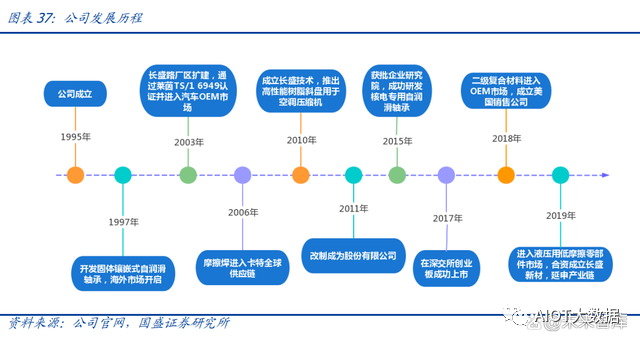

專注自潤滑軸承,造就國產龍頭。浙江長盛滑動軸承股份有限公司始創于 1995 年 6 月, 1997 年通過固體鑲嵌式自潤滑軸承打開海外市場,2003 年進入汽車 OEM 市場,2006 年進入卡特全球供應鏈,2015 年成功研發出核電專用自潤滑軸承。2017 年上市以來, 公司不斷加強產品競爭力,先后拓展二級復合材料、液壓用低摩擦零部件等新產品,延 申產業鏈。目前,公司已成為專業從事自潤滑軸承及高性能聚合物的研發、生產及銷售 的高新技術企業,產品涵蓋自潤滑軸承、低摩擦副零部件及相關精密鑄件,覆蓋汽車、 工程機械、農業機械、建筑機械、輕工機械、高速高精數控機床、核電等下游應用,并 出口歐美、日本等 40 多個國家和地區。經過多年發展,公司已成長為具備全球競爭力的 自潤滑軸承國產龍頭。

產品種類豐富,滿足多樣化定制需求。不同于標準化程度高的滾動軸承,自潤滑軸承的 對磨件及其他附屬部件一般由客戶設計,因此不同客戶對軸承主體的設計、選材需求各 異。公司產品根據材料和生產工藝的不同,分為金屬塑料聚合物自潤滑卷制軸承、雙金 屬邊界潤滑卷制軸承、金屬基自潤滑軸承(平面滑動軸承)、銅基邊界潤滑卷制軸承、非 金屬自潤滑軸承(纖維纏繞軸承、工程塑料軸承、粉末冶金軸承)、其他軸承(如關節軸 承等)、低摩擦副部件及高性能聚合物產品等,涉及的產品規模上萬種,滿足客戶多樣化 定制需求。其中,金屬塑料聚合物自潤滑卷制軸承主要應用于汽車行業,雙金屬邊界潤 滑卷制軸承、金屬基自潤滑軸承、銅基邊界潤滑卷制軸承主要應用于工程機械,非金屬 自潤滑軸承下游應用分布較廣,主要應用于一般工業等。

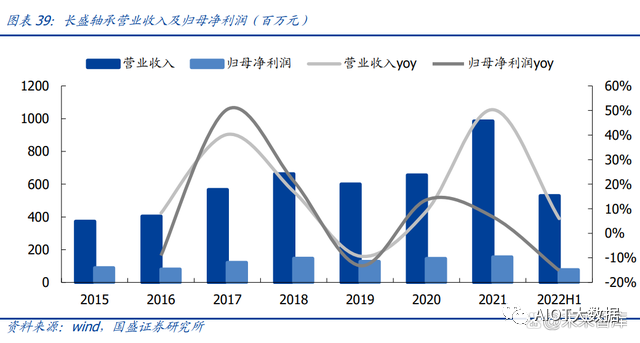

把握下游機遇,業績重回增長期。2015-2018 年期間,公司營業收入穩定增長,CAGR 為 21.1%。2019 年受國際貿易摩擦影響,外銷下滑,導致整體收入下降。2020 年海外疫 情持續蔓延,出口市場萎縮,公司借助國內市場率先恢復的契機,積極調整市場方向,迅速提升了國內市場份額,業績重新回到增長期。2021 年公司把握住工程機械、汽車等 下游景氣度修復的機遇,實現營收和凈利潤穩健增長,其中營業收入 9.85 億元,同比增 長 50.3%;歸母凈利潤 1.55 億元,同比增長 6.7%。2022H1 公司營業收入同比繼續增 長,但利潤增速出現下滑,主要系銅、鋼等原材料價格居高不下,疊加疫情影響下工程 機械、汽車等下游開工不足。

內外兼修,三大產品齊發力。從地區結構看,公司較早進入汽車 OEM 市場,并陸續進入 卡特彼勒、利勃海爾等工程機械整機廠的全球供應商體系,因此外銷是公司重要收入來 源。近年來公司基于多年積累的行業優勢,逐步增加國內市場份額,內銷收入占比有所 提升。2021 年公司國內、海外收入占比分別為 55.0%、45.0%。從產品結構來看,金屬 塑料聚合物自潤滑卷制軸承、雙金屬邊界潤滑卷制軸承、金屬基自潤滑軸承為公司三大 優勢產品,2021 年收入占比分別為 30.5%、25.2%、19.8%,合計占比 75.5%。

工程機械產品盈利能力受原村料價格影響較大,產品結構優化有望提升毛利率水平。除 2021 年外,公司近年毛利率水平維持在 30%以上,凈利率水平維持在 20%以上,整體 盈利能力突出。2021 年由于原材料價格高漲、下游相關行業需求波動、疫情持續反復等 多種因素綜合影響,公司的毛利率降至 27.7%。2022Q1 由于原材料價格仍處高位,毛 利率進一步承壓。

分產品來看,非金屬自潤滑軸承的毛利率最高,在 50%-60%之間,主 要系該產品下游應用差異大,定制化程度較高;金屬塑料聚合物自潤滑卷制軸承主要應 用于汽車領域,毛利率在 40%-50%之間且長期穩定,公司產品結構優化有望提升整體 毛利率水平;雙金屬邊界潤滑卷制軸承、金屬基自潤滑軸承、銅基邊界潤滑卷制軸承主要應用于工程機械領域,毛利率在 20%-40%之間,由于這三類軸承原材料中金屬占比 較高,其毛利率受銅、鋼材價格波動的影響較大。

軸承產品下游橫向拓展,風電+核電是重點布局方向。風電方面,公司自潤滑軸承具備 結構簡單、體積小、成本低、少維護等突出優勢,目前正與各大主機廠展開更深入合作。 核電方面,公司順利進入“國和一號”供應鏈,為其供應蒸汽發生器、穩壓器支撐用球 鉸和反應堆壓力容器支撐用減摩板等部件,積累了成熟的應用經驗。此外,公司縱向布 局新材料,基于摩擦學材料研發經驗拓展高性能聚合物在密封、結構件、膜材料等方面 的應用,對標圣戈班(Saint-Gobain)等全球材料巨頭。相較于發達國家,我國高性能聚 合物及自潤滑軸承在上述領域的應用深度還有很大的挖掘空間,公司持續投入高性能聚 合物應用研發,有望多領域突破新市場,帶來新的業績增長點。

募集資金擴張產能,劍指風電滑動軸承。2022 年公司擬募集資金總額不超過 4.46 億元。 扣除發行費后,募集資金凈額將用于“擴建年產自潤滑軸承 16,700 萬套、滾珠絲杠 3 萬 套項目”、“新建年產 14,000 套風力發電自潤滑軸承項目”、“研究院建設項目”以及補充 流動資金。風電大型化背景下,滾動軸承成本高企,滑動軸承在成本上的優勢逐步得到 主機廠重視。公司本次定增預計增加 14,000 套風電自潤滑軸承產能,表明公司對風電軸 承“滑替滾”趨勢信心充足。公司自潤滑軸承采用定制高分子材料,摩擦系數低、免加 油免維護,相比其他滑動軸承方案更加適合風電主軸、齒輪箱等工作環境。根據公司官 微,公司風電軸承產品正與國內各主要主機廠進行合作開發測試,在齒輪箱軸承上進展 較為順利,未來兩年內公司風電滑動軸承業務值得期待。

3.2、崇德科技(未上市):專注動壓油膜滑動軸承,產能突破有望開啟全新成長曲線

專注動壓油膜滑動軸承,核心技術達到世界先進水平。湖南崇德科技股份有限公司成立 于 2003 年,2007 年首套工業汽輪機用滑動軸承開發成功,2012 年完成高速軸承產品系 列化開發,成為具有國際先進水平的高速滑動軸承研發生產企業,2020 年整體變更為股 份有限公司,2022 年 6 月,斯凱孚(中國)通過公開司法拍賣競得公司 6.96%股權。目 前,公司主營業務為動壓油膜滑動軸承的研發、設計、生產及銷售,滾動軸承及相關產 品等的銷售。自成立以來,公司一直將核心技術的創新視為核心競爭力和企業生命力的 根源,始終堅持軸承技術的自主創新。經過近二十年的積累,公司已掌握動壓油膜滑動 軸承領域的研發設計技術、生產制造技術及檢測試驗技術 3 大類,共計 28 項核心技術。

產品型譜齊全,下游應用廣泛。公司形成了以動壓油膜滑動軸承為主、滾動軸承相關產 品為輔的多元化產品模式,是目前國內外動壓油膜滑動軸承行業中產品品種較為齊全、 創新能力領先的企業。公司產品線較為豐富,產品規格從軸承內孔最小 15 毫米到最大 1,400 毫米,幾乎覆蓋了能源發電、工業驅動、石油化工及船舶等領域所涉及的各類滑動 軸承和滾動軸承,廣泛應用于各類電動機、發電機、齒輪箱、壓縮機、風機、泵、膨脹 機及汽輪機等旋轉機械。

動壓油膜滑動軸承為滑動軸承中的中高端軸承,它屬于液體動 壓滑動軸承,主要依靠軸頸轉動帶來的流體動壓形成相適應的壓力油膜將軸承和軸頸表 面分隔,從而使金屬和金屬不發生直接接觸。動壓油膜滑動軸承在工作時,由軸的自身 轉動將油帶入楔形間隙,從而產生一定的動壓承載能力,當載荷、速度、間隙和油的粘度匹配得當時,即實現液體動壓潤滑,其摩擦功耗很小,是一種較為方便和經濟的軸承。

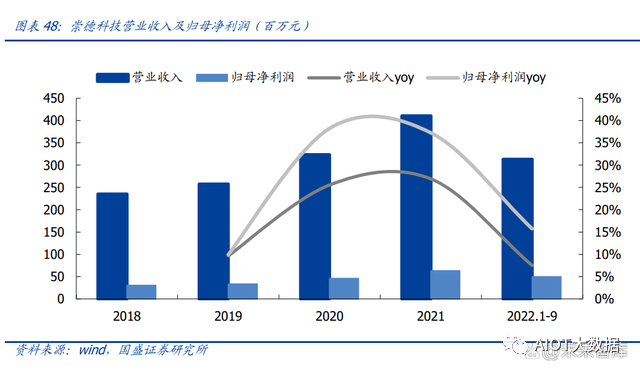

營業收入穩步增長,定制化產品附加值高。根據公司招股書(上會稿),2022 年 1-9 月 公司實現營業收入 3.1 億元,同比增長 7.5%;實現歸母凈利潤 0.49 億,同比增長 15.7%, 歸母凈利潤增長主要系毛利率上漲及其他收益科目增長,整體經營業績情況呈現穩中向 好的趨勢。與同行業可比上市公司相比,公司產品以定制化為主,且可傾瓦軸承組件、 固定形線軸承組件等滑動軸承組件類產品屬于高端滑動軸承,產品技術含量更高、工藝 更加復雜,對應的產品附加值更高。

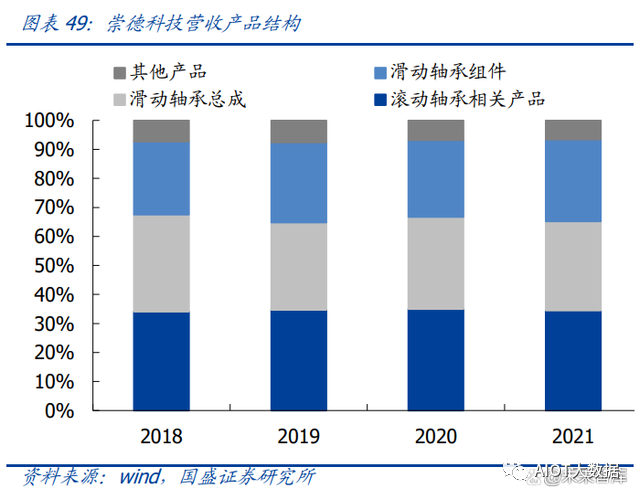

滑動軸承產品優勢突出,聚焦國內中高端市場。從產品結構來看,滑動軸承總成、滑動 軸承組件、滾動軸承相關產品為公司主要產品,2021 年收入占比分別為 30.81%、28.2%、 34.46%,未來隨著產能擴張,滑動軸承產品占比有望進一步提高。從地區結構看,公司 目前仍以國內市場為主,在中高市場占據重要份額。同時公司憑借自身齊全的產品型譜 及,產品銷往韓國、印度、德國、美國、法國等多個國家和地區,近年來公司外銷占比 略有上升。2021 年公司國內、海外收入占比分別為 92.5%、7.5%。

公司近年來毛利率穩定在 30%以上,凈利率上升趨勢明顯。公司 2022 年 1-9 月毛利 率同比增長 3.43%,主要原因系發行人毛利率較高的自產業務收入占主營業務收入比由 2021 年 1-9 月的 61.2%提升至 2022 年 1-9 月的 70.6%,進而拉動了整體毛利率的增 長,未來隨著自產產品占比的不斷提升,高毛利率水平有望持續。

分產品來看,滑動軸 承組件的毛利率最高,在 50%-60%之間,主要系各項技術參數及產品質量均處于業內 領先水平,產品附加值較高;滑動軸承總成產品系在滑動軸承組件的基礎上集成了軸承 箱體、密封件、測溫裝置及潤滑冷卻裝置等設備,上述設備單位價值以及單位成本均較 高,在提升了單位產品價格的同時,也使得其毛利率水平明顯低于滑動軸承組件產品, 近年來維持在 30%左右;滾動軸承屬于經銷產品,其毛利率低于滑動軸承組件以及滑動 軸承總成產品等自產產品,維持在 20%左右。

深入布局風電滑動軸承,產能瓶頸突破有望打開新成長空間。公司在風電軸承領域已有 較深入布局,持續開展風電滑動軸承的技術研發和產品生產,并將其視為未來重要的產 品線。

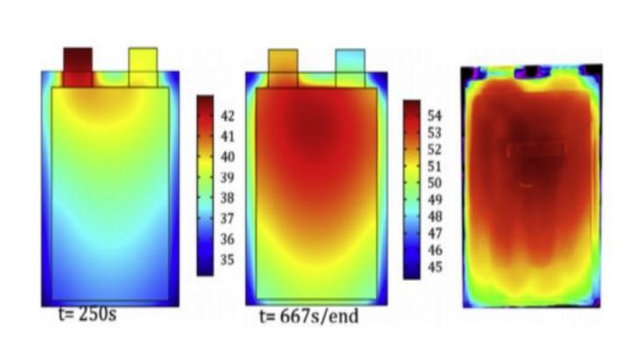

針對風電齒輪箱滑動軸承使用中存在的低速重載、經常啟停、低溫、潤滑保障差等惡劣工況,經過研發攻關,公司掌握了通過 DNV-GL 國際認證的、考慮彈流潤滑、混 合摩擦、邊緣修型的專用計算技術以及特種材料如 PEEK 及銅錫合金選擇及成型技術; 搭建了滿足全尺寸、全工況(最大載荷 350 噸,轉速范圍 0.5~200rpm)要求、具備 μm 級的油膜厚度測量能力的國際先進水平的大型風電滑動軸承試驗平臺,具備了風電滑動 軸承全流程研發能力,并擬投入年產 3 萬套高精滑動軸承高效生產線建設項目,預計年 產 32,236 套動壓油膜滑動軸承總成、組件及風電齒輪箱滑動軸承產品,未來有望在風電 滑動軸承替代滾動軸承領域占領市場先機,進一步拓展應用市場,開啟全新成長空間。

審核編輯:郭婷

-

汽車電子

+關注

關注

3024文章

7869瀏覽量

166501

原文標題:滑動軸承助力風電降本增效

文章出處:【微信號:AIOT大數據,微信公眾號:AIOT大數據】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

戴爾科技助力企業實現科學的降本增效

谷景電感替代國外品牌電感助力客戶降本增效

谷景電子電感新方案助力電梯行業降本增效

光伏電站智慧運維系統助力光伏電站降本增效

市場解讀 對話展商 磁元件峰會揭秘新能源降本增效秘籍

AR眼鏡:醫藥廠商降本增效新利器

直線電機模組:米思米如何以“磁”之力,引領降本增效新風尚?

隆基分布式光伏電站助力鑄造企業降本增效

降本增效,智能制造,離不開儲能散熱管理

無人機智能巡檢系統助力光伏運維降本增效

清遠mes管理系統助力企業降本增效

加速企業云上降本增效,提升性能首選云耀 X 實例

宏集案例 | 風電滑動軸承齒輪箱內多點溫度采集與處理

滑動軸承助力風電降本增效

滑動軸承助力風電降本增效

評論