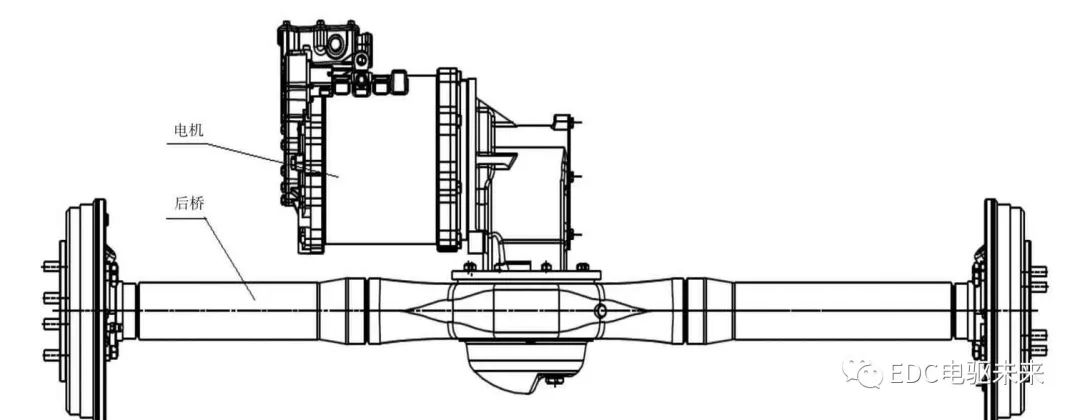

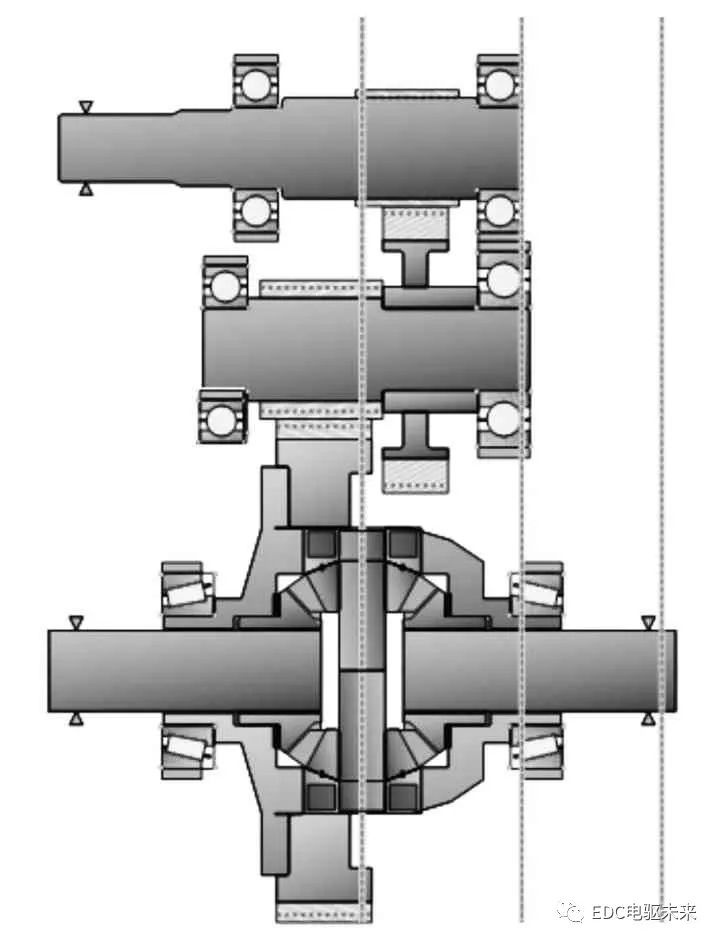

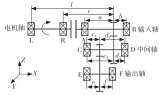

根據(jù)物流車整體總布置,綜合技術(shù)、生產(chǎn)、使用要求、經(jīng)濟(jì)性等多方面進(jìn)行分析和評估,給出總體設(shè)計(jì)方案。沿用傳統(tǒng)燃油車底盤,動力系統(tǒng)為后置后驅(qū),電機(jī)采用主流的機(jī)電集成化布置——電機(jī)平行于橋殼,電機(jī)、減速器掛接于驅(qū)動橋上,如圖1所示。電機(jī)輸出動力經(jīng)主減速器和差速器傳經(jīng)半軸,再到車輪,以實(shí)現(xiàn)驅(qū)動汽車前行。

圖1 機(jī)電集成電動后橋

1 設(shè)計(jì)分析及結(jié)構(gòu)設(shè)計(jì)

整體結(jié)構(gòu)包括:橋的承載件(橋殼)、驅(qū)動車輪的傳動裝置(半軸等零部件)、懸掛件、制動系統(tǒng)。動力傳遞特點(diǎn):動力輸入與后橋輸出呈平行分布。因此,如何既能實(shí)現(xiàn)這種形式力矩傳遞,同時(shí)又要獲得較好NVH水平的減速器,是這款后橋設(shè)計(jì)的重點(diǎn)。此減速器設(shè)計(jì)中,圓柱斜齒輪和軸承型號選擇也是設(shè)計(jì)的關(guān)鍵。

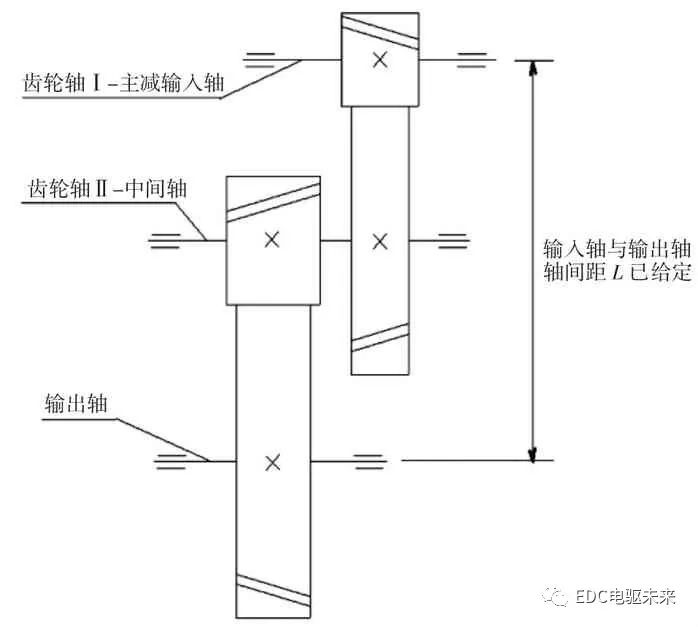

根據(jù)整車給定速比及電機(jī)輸入軸至后橋輸出軸的距離,減速器采用二級減速,齒輪布置形式如圖2所示,輸入扭矩通過齒輪軸Ⅰ與裝于齒輪軸Ⅱ上的Ⅱ軸齒輪的嚙合傳遞至齒輪軸Ⅱ,齒輪軸Ⅱ通過與被動齒輪的嚙合傳至差速器。

圖2 減速器齒輪布置

2 零件參數(shù)選擇及校核

一般來說,在齒輪設(shè)計(jì)中,如果齒輪參數(shù)(齒數(shù)Z、模數(shù)m、螺旋角β、壓力角α、齒寬系數(shù)Φ等)選擇不合理,會使齒輪齒面接觸疲勞強(qiáng)度不足,可能在使用過程中發(fā)生磨損、點(diǎn)蝕、膠合及塑性變形等齒面損傷,引起震動、噪聲等不良情況。軸承型號選擇不當(dāng),會出現(xiàn)早期失效,使用壽命嚴(yán)重下降,造成三包索賠。

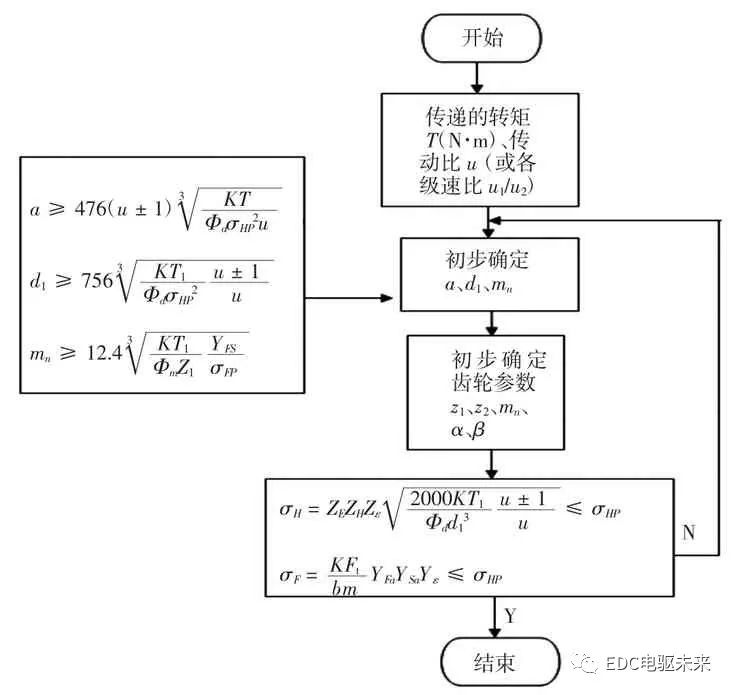

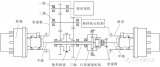

減速器各級速比u、軸間距a分配、齒輪參數(shù)設(shè)計(jì)流程,如圖3。

圖3 設(shè)計(jì)開發(fā)流程

公式中:a為軸間距;d1為小齒輪分度圓直徑;mn為法向模數(shù);u為速比;k為載荷系數(shù);T為轉(zhuǎn)矩;φa、φd、φm 為齒寬系數(shù);Z1為小齒輪齒數(shù);Z2為大齒輪齒數(shù);YFS為復(fù)合齒形系數(shù);σFP為齒輪許用彎曲應(yīng)力;σHP為齒輪許用接觸應(yīng)力;α為壓力角;β為螺旋角;σH齒輪接觸應(yīng)力;σF為齒輪彎曲應(yīng)力;ZE為彈性系數(shù);ZH為節(jié)點(diǎn)區(qū)域系數(shù);Zε重合度系數(shù);YFa為齒形系數(shù);YSa為載荷作用于齒頂時(shí)的應(yīng)力修正系數(shù);Yε為彎曲強(qiáng)度計(jì)算時(shí)的重合度系數(shù)。

2.1 齒輪參數(shù)選擇及校核

齒數(shù)Z,當(dāng)中心距一定時(shí),齒數(shù)取多,則重合度增大,改善了傳動的平穩(wěn)性,但是齒數(shù)增多則模數(shù)減小,齒輪的抗彎強(qiáng)度降低,因此,在滿足抗彎強(qiáng)度的條件下,宜取較多的齒數(shù)。

一般最少齒數(shù)不應(yīng)產(chǎn)生根切,互相嚙合的齒輪,齒數(shù)間不應(yīng)有公因數(shù),速度高的齒輪更應(yīng)注意這點(diǎn)。

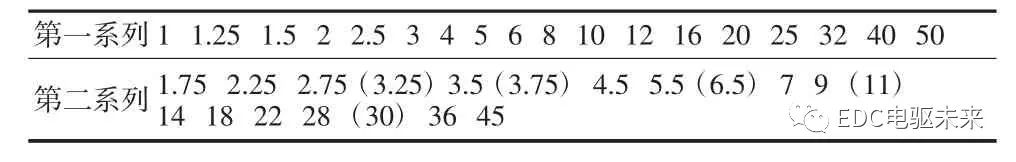

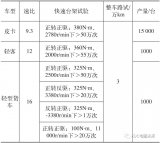

模數(shù)m=P/π(mn為斜齒輪的法向模數(shù),P為齒距),m越大,則P越大,齒輪就越大,齒輪的抗彎曲能力越高,它是齒輪抗彎能力的重要標(biāo)志。模數(shù)由強(qiáng)度計(jì)算或結(jié)構(gòu)設(shè)計(jì)確定,要求圓整為標(biāo)準(zhǔn)值。我國頒布的齒輪模數(shù)的標(biāo)準(zhǔn)系列如表1所示。

表1 標(biāo)準(zhǔn)模數(shù)(摘自GB/T1357-2008)

螺旋角β:反映齒輪特征的一個重要參數(shù),β大,則重合度ε增大,則傳動平穩(wěn),噪音降低,但工作時(shí)產(chǎn)生較大的軸向力,軸承載荷就比較大,也會造成殼體尺寸相應(yīng)增大,同時(shí)降低傳動效率。β太小,將失去斜齒輪的優(yōu)點(diǎn)。所以β的大小應(yīng)根據(jù)工作要求和加工精度而定。

基于對市場上部分電動后橋的對比分析和專業(yè)齒輪廠家的溝通交流,結(jié)合《減速器和變速器設(shè)計(jì)與選用手冊》,在微車及乘用車電動后橋齒輪設(shè)計(jì)中,一般推薦模數(shù)m選擇在3.5以內(nèi),螺旋角一般選擇35°以內(nèi),對在 10°~ 30°,壓力角 α 一般選擇 20°,此外也采用其他齒形角,如 14.5°、16.5°及 22.5°等。

齒寬系數(shù)Φ:系數(shù)取大些,可使中心距及直徑d減小,但齒寬越大,載荷沿齒寬分布越不均勻,因此齒寬不宜太大,一般根據(jù)公式b=(6.5-8.5)m初選。

在參數(shù)選定后,校核齒面接觸疲勞強(qiáng)度及齒根彎曲疲勞強(qiáng)度,強(qiáng)度條件為:σH≤ σHP,σF≤ σFP。計(jì)算方法按照《機(jī)械設(shè)計(jì)》公式計(jì)算。

2.2 軸承選型及校核

多數(shù)新能源減速器內(nèi)部一般選用深溝球軸承。深溝球軸承裝配要求不高,即殼體或軸的結(jié)構(gòu)設(shè)計(jì)相對簡單,價(jià)格相對低,一般會優(yōu)先采用。

在不滿足使用要求時(shí),也會選擇加強(qiáng)型或圓柱滾子軸承。選擇該類軸承的優(yōu)勢在于不用考慮其預(yù)緊。隨著軸承研究的不斷深入,一些軸承廠家可以提供有關(guān)軸承壽命研究的更多數(shù)據(jù),如圓錐滾子軸承預(yù)緊量與壽命曲線圖,可以指導(dǎo)客戶選擇合適的手段(如調(diào)整墊片)來實(shí)現(xiàn)軸承的預(yù)緊。

因此,在深溝球軸承無法滿足產(chǎn)品設(shè)計(jì)要求的情況下,有些產(chǎn)品也選擇了圓錐滾子軸承。軸承壽命計(jì)算一般按照《機(jī)械設(shè)計(jì)》所推薦的方法。

3 MASTA軟件分析

根據(jù)齒輪、軸承等部件的詳細(xì)參數(shù),在MSATA軟件中建立仿真模型。對齒輪強(qiáng)度、軸承壽命二次分析,并通過齒輪強(qiáng)度、齒輪總重合度、齒輪效率及軸承功率損失等各項(xiàng)值對齒形參數(shù)進(jìn)行調(diào)整,達(dá)到齒輪高強(qiáng)度、低噪音和較高傳動效率的要求。由于整車未能提供加載工況,按最大扭矩工況來分析。仿真模型,見圖4。

圖4 仿真模型

3.1 運(yùn)用MASTA軟件對比分析齒輪

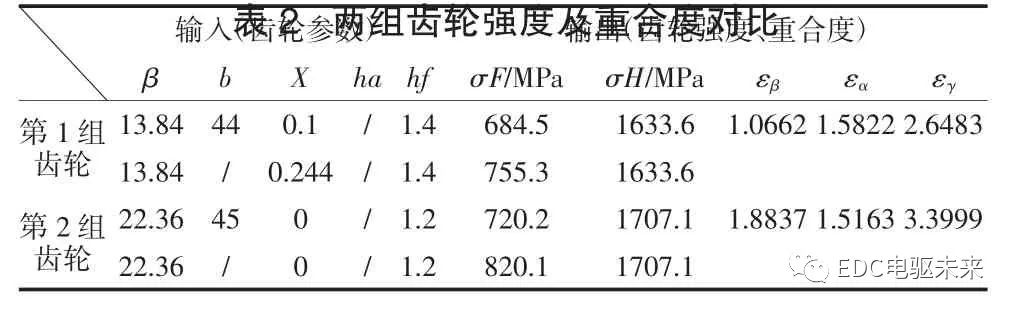

以二級齒輪傳動為例對兩組齒輪分析,如表2所示。

表2 兩組齒輪強(qiáng)度及重合度對比

在保證軸間距,主減速比不變的情況下,從表2數(shù)據(jù)對比來看:通過調(diào)整齒輪參數(shù),如螺旋角β、齒寬b、齒頂高系數(shù)ha、齒根高系數(shù)hf等,重合度εγ提高了28.4%,齒輪強(qiáng)度提高了4.5~8.6%,重合度的提高可以改善NVH性能。同時(shí)也驗(yàn)證了,近年來國內(nèi)外汽車變速器廠所提出的“細(xì)高齒”齒輪設(shè)計(jì),在提高齒輪性能上是非常有效的(備注:①表2中僅體現(xiàn)了齒輪部分參數(shù);②兩組齒輪相同參數(shù)用“/”代替)。

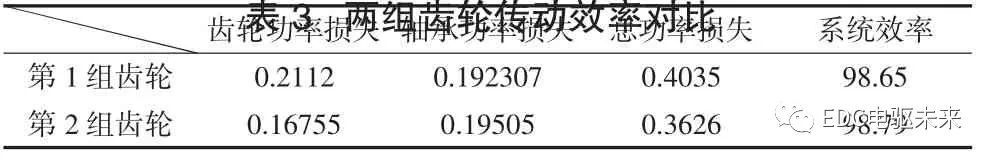

3.2 運(yùn)用MASTA軟件對傳動效率對比分析

在額定工況(扭矩90 N·m,功率30 kW,轉(zhuǎn)速3 183 r/min)對兩組齒輪的傳動效率進(jìn)行對比分析如表3所示。

表3 兩組齒輪傳動效率對比

根據(jù)表2、3,結(jié)合ISO14179標(biāo)準(zhǔn)的計(jì)算公式,可知增大螺旋角β或減少壓力角α有利于減少齒輪功率損失,系統(tǒng)效率提高。

4 產(chǎn)品性能試驗(yàn)驗(yàn)證

后橋順利通過齒輪疲勞試驗(yàn)、道路耐久試驗(yàn)及道路NVH測試,優(yōu)勢明顯。具體如下:

4.1 齒輪疲勞試驗(yàn)試驗(yàn)結(jié)果

齒輪疲勞壽命均在50萬次以上,最高達(dá)到100萬次。滿足《QC/T534汽車驅(qū)動橋評價(jià)指標(biāo)》6.2齒輪疲勞評價(jià)指標(biāo):試驗(yàn)數(shù)據(jù)遵循對數(shù)正態(tài)分布(或布爾分布),取其中值疲勞壽命不低于50萬次,試驗(yàn)樣品中最低壽命不得低于30萬次。

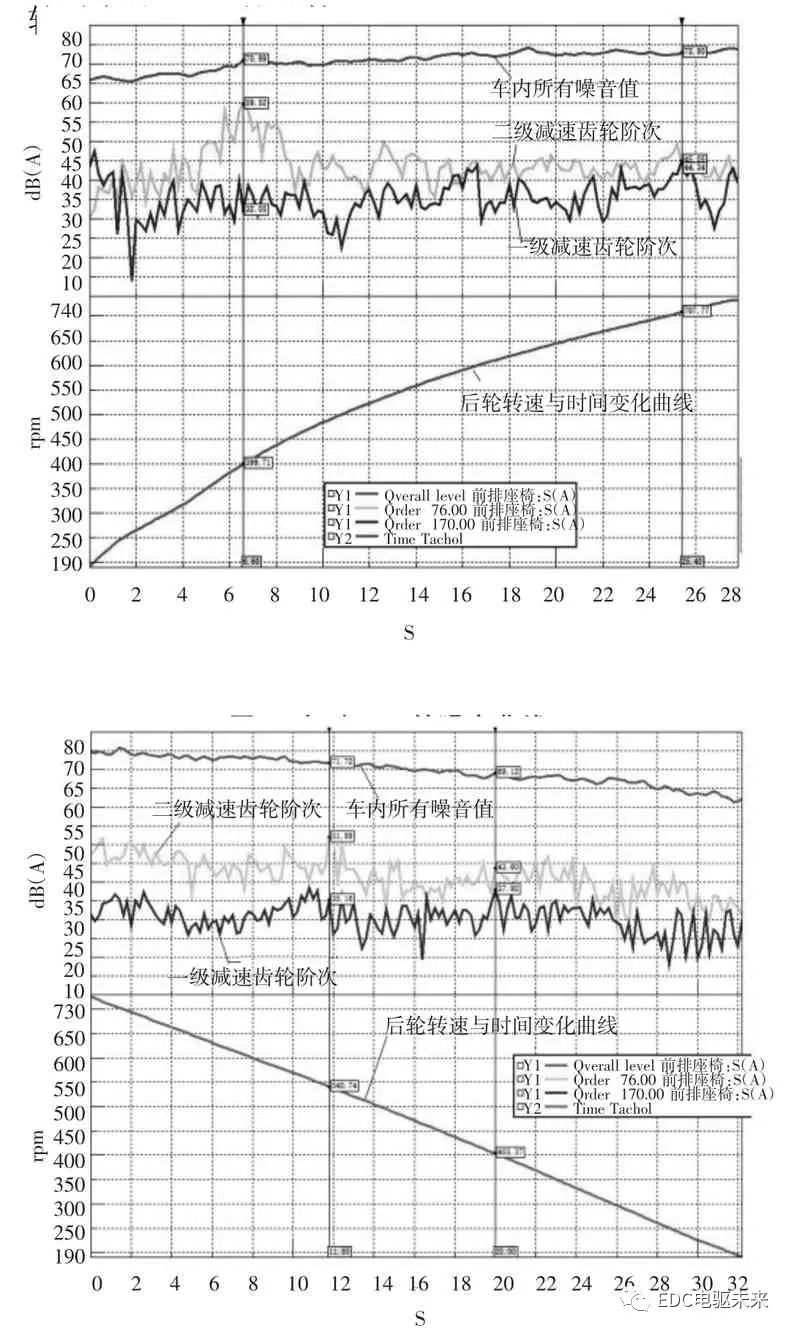

4.2 道路NVH測試

采用LMS數(shù)據(jù)采集系統(tǒng)采集車輪后輪的轉(zhuǎn)速,二級齒輪的階次是76,一級齒輪的階次是 170。測得汽車加速和滑行時(shí)司機(jī)右耳噪聲:加速工況,二階齒輪最高59.52 dB,一階齒輪最高44.34 dB(見圖5);滑行工況下,二階齒輪最高51.89 dB,一階齒輪最高37.92 dB(見圖6)。

由噪音值表現(xiàn)看,該減速器齒輪的設(shè)計(jì),分貝值很低且整個噪聲曲線(藍(lán)色曲線)非常平穩(wěn),尤其是一級齒輪,體現(xiàn)了高重合度齒

圖6 滑行工況的噪音曲線

5 結(jié)論

該款電動后橋,順利通過了各項(xiàng)臺架試驗(yàn)和道路耐久試驗(yàn)驗(yàn)證,目前已經(jīng)成功轉(zhuǎn)批產(chǎn)。在此項(xiàng)目中所積累的經(jīng)驗(yàn),尤其是齒輪設(shè)計(jì)、軸承選型及NVH提升的經(jīng)驗(yàn),已推廣應(yīng)用于其他同類產(chǎn)品上,且NVH水平得到了顧客的認(rèn)可。相信在國家大力倡導(dǎo)發(fā)展新能源汽車的背景下,此后橋的成功開發(fā)將加快某公司電動后橋市場的開拓,也將創(chuàng)造更大的經(jīng)濟(jì)效益。

審核編輯:劉清

-

減速器

+關(guān)注

關(guān)注

7文章

390瀏覽量

23219 -

差速器

+關(guān)注

關(guān)注

3文章

41瀏覽量

11410 -

NVH

+關(guān)注

關(guān)注

2文章

61瀏覽量

10085

原文標(biāo)題:平行軸式電驅(qū)動橋開發(fā)分析

文章出處:【微信號:EDC電驅(qū)未來,微信公眾號:EDC電驅(qū)未來】歡迎添加關(guān)注!文章轉(zhuǎn)載請注明出處。

發(fā)布評論請先 登錄

相關(guān)推薦

汽車 2 軸電動座椅刷式直流電機(jī)驅(qū)動器參考設(shè)計(jì)

新能源汽車的分類相關(guān)資料分享

汽車前照明中的LED介紹

ADI實(shí)驗(yàn)室電路:實(shí)現(xiàn)隔離式半橋柵極驅(qū)動器

汽車兩軸電動座椅驅(qū)動參考設(shè)計(jì)

關(guān)于汽車前照燈應(yīng)用的開關(guān)式LED驅(qū)動器與車燈產(chǎn)品介紹

一體式同軸多檔電驅(qū)動橋技術(shù)應(yīng)用

電驅(qū)動橋,推進(jìn)商用車電動化轉(zhuǎn)型

新能源汽車電驅(qū)動橋的設(shè)計(jì)開發(fā)

商用車平行軸電驅(qū)動橋下線檢驗(yàn)項(xiàng)目及其檢測方法

電驅(qū)動系統(tǒng)各傳動軸軸承載荷工況的計(jì)算方法

深度探討電驅(qū)動系統(tǒng)開發(fā)關(guān)鍵技術(shù)

商用車中央集成式電驅(qū)橋結(jié)構(gòu)及原理

實(shí)現(xiàn)隔離式半橋柵極驅(qū)動器的設(shè)計(jì)基礎(chǔ)

平行軸式電驅(qū)動橋以實(shí)現(xiàn)驅(qū)動汽車前行

平行軸式電驅(qū)動橋以實(shí)現(xiàn)驅(qū)動汽車前行

評論