在全球“碳中和”的大背景下,隨著新能源汽車帶來的動力電池需求爆發,以及風電與光電擴產帶來的儲能需求激增,世界各地掀起了大規模的電動化浪潮,鋰電池作為新能源汽車和儲能的主要能量儲備載體,可以說掌握了新能源行業發展的“命脈”。

自今年以來,全球鋰電池產業鏈的投資熱度持續高漲。據國際能源網/儲能頭條不完全統計,僅國內2022年前三季度各個鋰電池企業投資擴產項目多達97個,投資金額累計超4609.07億元,新增裝機規模超726GWh!

產業擴產熱潮背后,是鋰電制造設備行業的大好機遇。隨著產業鏈走向高精度化,高效率、低能耗的設備備受歡迎,制造工藝鏈末端的兩大重要工序尤其是重中之重——電池分容與化成設備。

“畫龍點睛”的關鍵兩個步驟

避免耗時費力的分容化成很關鍵

分容化成是鋰電池制造過程的關鍵,二者都是通過對電池進行精密控制的充放電過程來達到目的。前者起到的是一個“激活”的作用,使得電池開始具有儲存和釋放電能的能力;后者是把具有相似特性的電池進行分選,這樣才可以提高成品電池的一致性。電池的性能一致性對于車用動力電池包的性能至關重要。

鋰電池分容與化成占到了鋰電池生產制造過程成本的20~30%。電池化成和測試是一個耗時的過程,涉及多次充電和放電以激活電池的化學性質,時間可長達兩天。這個必要的過程使得電池可以被投入實際使用,且對于確保電池的可靠性和質量至關重要。這個過程極其緩慢,因此是阻礙電池制造提高產量從而降低電池生產總成本的重要瓶頸之一。為了降低電池成本,制造商需要統籌兼顧,首先利用供應商的系統級專業知識來減少整體電池測試電路面積大小,同時增加通道的數量。需要注意的是,兩者必須同時保持電池化成和測試測量的準確性、精確性、可靠性和速度,確保滿足安全、性能和可靠性要求。這并不容易做到。

鋰離子電池制造環境一角

ADI 創新為電池化成和測試設備制造商帶來可度量的結果

基于AD8452的集成化解決方案

高精度、小尺寸、低成本

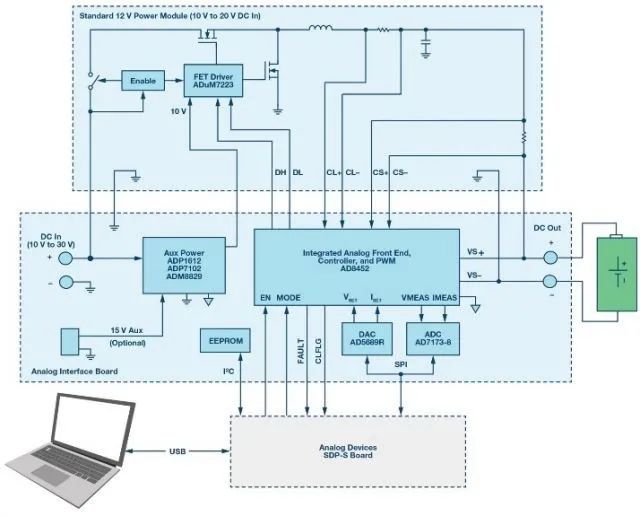

ADI將模擬前端、功率控制和監控電路集成在單個IC AD8452中,允許電池制造商將更多的功能整合到測試系統中,提高了通道密度,比一些市場的離散解決方案尺寸小四倍,更有效地利用工廠的空間。AD8452可以提供包括電池反向電流預防功能、過壓保護開關和防止電池充電過度的智能控制功能,減少50%的系統占用空間。這套功能允許電池制造商將更多的功能整合到測試系統中,同時更有效地利用工廠的空間。此外,它們還允許制造商設計具有更多功能和更可靠測試過程的系統。 ADI擁有業界先進的儀表放大器技術,通過把高性能儀表放大器/差分放大器與增益設置電阻網絡一起集成到芯片中,AD8452提供了高水準的電流電壓測量精度(依據具體設計方法,最多可達0.01%精度),高可靠性,高效率的單芯片方案,同時減少了所需器件數量和電路板布板面積。每片AD8452既可以單獨控制最多30A的充放電流,也可以多片并聯,來控制更大的輸出電流。

此外,充放電過程中的電流電壓控制精度很大程度上決定了對于鋰電池一致性控制的可靠性。與此同時,ADI也擁有獨特的電流檢流器標定和校準技術。從多個維度來全面改善鋰電池一致性控制能力的水準。對于與ADI在AD8452上達成戰略性合作意向的客戶,ADI會分享這一類技術,共同提高系統的精度和可靠性。

AD8452電池分容化成解決方案

高精度、檢測與監測功能,延長電池壽命與提高制造安全很關鍵。無論是使用中還是制造中,電池的安全可靠性至關重要。電池的化成和測試需要密切監測電池循環期間使用的電流和電壓分布,以防止充電過度和充電不足。這既確保了測試期間的安全性,又較大限度地延長了電池使用壽命,從而大幅降低最終用戶的總擁有成本。此外,AD8452所采用的開關技術可在放電時回收電池的能量,精度高達傳統開關解決方案的10倍。更高的精度意味著電池包內可以放更多的電芯,這有助于延長電動汽車等應用的電池壽命。值得一提的是,AD8452還兼具更為出色的檢測和監控功能,能夠有效防止可能導致電池故障的過度充電和充電不足行為,從而提高制造過程的安全性。

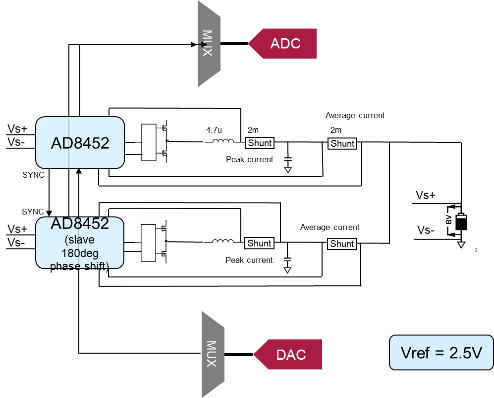

雙AD8452錯相并聯60A解決方案 如上文提到,鋰電池分容與化成占到了鋰電池生產制造過程成本的20~30%,鋰電池生產者迫切期待能夠在這一領域降在保證安全的前提下低成本提高能效。降低電池成本的難點在于它涉及整個制造過程。基于高精度的單芯片AD8452解決方案可以在多個維度降低制造成本:更高的精度可以減少校準周期時間和次數,進一步增加正常運行時間;更高的開關頻率簡化了設計并使用小體積的電子元件,所以能進一步降低系統成本;這個方案還可以把通道并聯使用以輸出更大的電流,且操作非常簡便;控制操作均可在模擬域中完成,無需開發復雜的算法,因而該方法還可最大程度降低軟件開發成本;最后,能量回收功能,加上超高的系統效率,有利于大幅降低持續運營成本。AD8452為充電/放電板節省高達50%的物料清單(BoM)成本,系統成本可節約20%左右。

高功效比電池化成

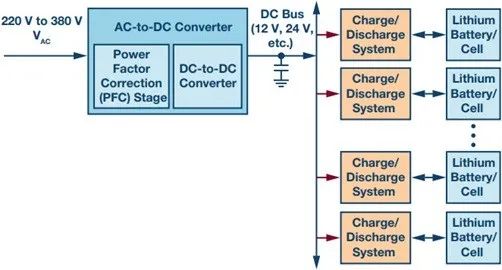

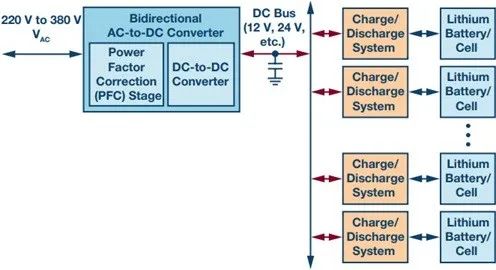

解決新能源先鋒的低碳焦慮 長時間、大批量的電池充放電,本身產生巨大的能耗,通過使用先進的開關電源架構,測試系統可以通過與電網進行雙向能量交換來較大限度地減少功耗。高效的功率轉換也減少了對熱管理設備的需求,熱管理設備會增加系統的總體成本和功耗。最終的結果就是減少了能源的浪費和制造成本。與電池放電至阻性負載的傳統架構相比,基于AD8452構建的分容化成系統可以在每個電池通道都可能處于充電模式,從直流總線吸收能量,或者處于放電狀態,將能量推回直流總線。(為解決推進直流總線的電能超過充電通道消耗的電流,導致總線電壓增加有可能損壞部分組件,基于雙向AC-DC轉換器通過將電能推回交流電網解決了上述難題,見下圖)。在運行過程中,設備功效比可達92%,可有效降低電池制造成本,節省設備運行時間。

帶電池芯間能量回收功能的電池測試系統

帶交流市電能量回收功能的電池測試系統

壓縮設計周期

從五六個月到四五周 基于AD8452的系統解決方案有效地減少了所需使用的器件數量,簡化了設計過程與生產測試流程,這極大地減少了客戶從開始設計到完成產品推向市場的時間。同時因為繼承了高性能放大器和增益電阻網絡,使得達成高測量精度變得簡單易行。對電流和電壓測量,ADI可以提供極度精密的性能,我們提供了可以立即投產的參考解決方案,幫助解決了許多系統級設計挑戰,客戶可以用無論是線性組件、電源組件還是ASSP,以及我們參考設計中系統設計的專業知識,獲得一個完整的系統設計,只需要四到五周就可以投產,而過去可能需要六個月的時間。

-

電動汽車

+關注

關注

156文章

11950瀏覽量

230581 -

鋰電池

+關注

關注

259文章

8042瀏覽量

169604 -

新能源

+關注

關注

26文章

5341瀏覽量

107293

原文標題:鋰電擴產熱潮下,這個關鍵環節決定電池制造的競爭力

文章出處:【微信號:analog_devices,微信公眾號:analog_devices】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

基于集成電路的高可靠性電源設計

基于AD8452單硅芯片的電池化成控制系統綜合解決方案

如何實現高可靠性電源的半導體解決方案

AD8452主要特性_框圖以及應用電路

AD8452 用于電池測試和化成系統的精密集成模擬前端、控制器和 PWM

ADI高度集成化的設計大大簡化控制系統設計

AD8452-EVALZ AD8452 評估板

基于AD8452的集成化解決方案 提高系統的精度和可靠性

基于AD8452的集成化解決方案 提高系統的精度和可靠性

評論