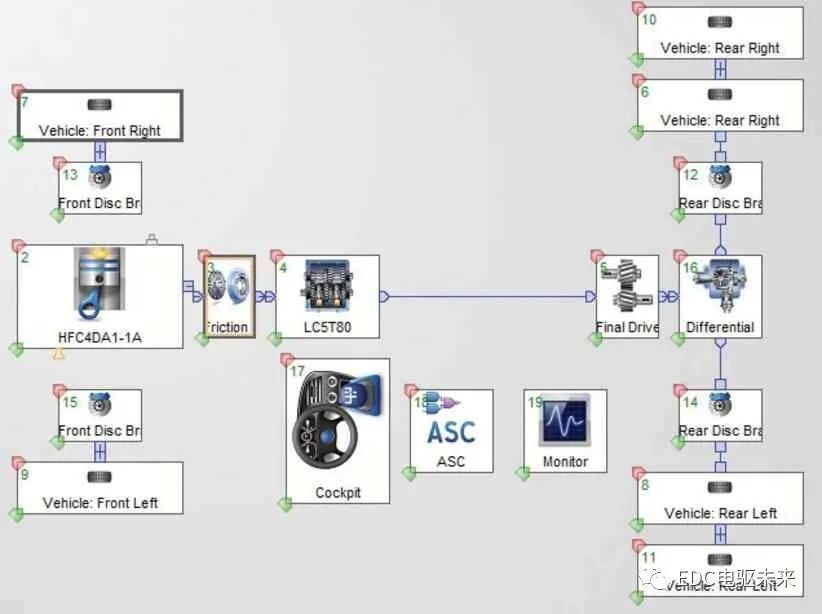

整車Cruise模型的建立

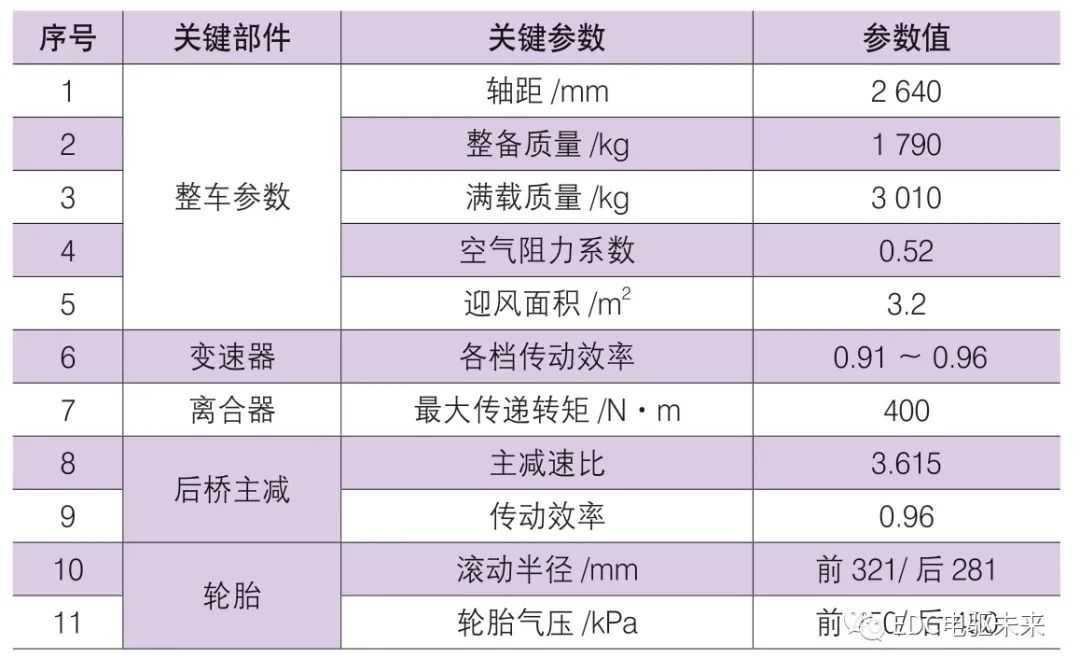

以某輕型商用車為研究對象,驅動型式為4×2,按照Cruise軟件中模塊化建模功能,依次搭建整車仿真模型,具體整車參數和整車Cruise模型如表1和圖1所示。

圖1 整車Cruise模型

表1 整車關鍵參數

整車動力經濟性計算及結果分析

結合產品性能目標,根據建立的理論分析模型在Cruise里面設定計算任務,主要包括循環工況(CycleRun)、穩態性能(Constant Drive)、爬坡性 能(Climbing Performance)、加速性能(Full Load Acceleration)、最大驅動力(Maximum Traction Force)5個計算任務。各工況任務均在滿載情況下開展,仿真結果及試驗結果對比分析如下。

1.商用車動力性評價指標及性能分析

商用車的動力性評價關鍵指標主要依據車輛使用工況、場景進行設定,一般主要有最高車速、爬坡能力以及加速性能。考慮商用車載貨屬性,通常考察其動力性主要是在滿載狀態下考量。

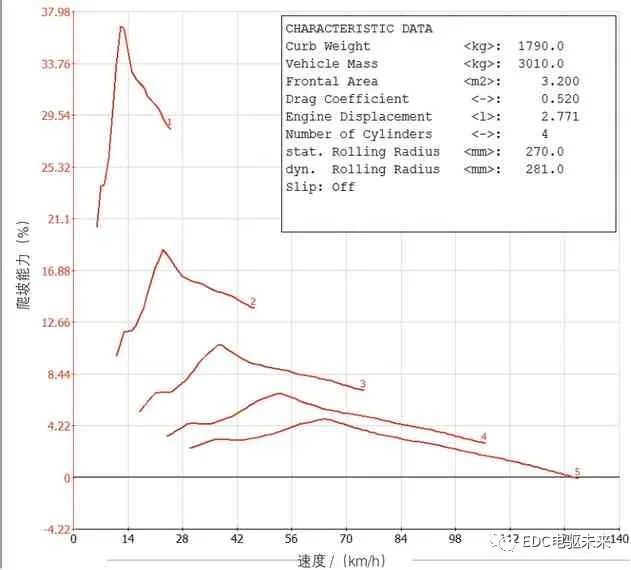

1) 最高車速及最大爬坡度仿真分析與對比

最高車速是指汽車在平坦公路上行駛時能達到的最高車速(單位:km/h)。輕型商用車通常用于載貨,中長途運輸工況居多,因此一般結合高速限速要求及實際用戶常用車速考慮,商用車最高車速一般要求在100 km/h左右,部分市場道路限速及用戶使用場景,最高車速可達120 km/h。本文研究對象設定最高檔目標為120 km/h,次高檔目標為110 km/h。

最大爬坡度是指汽車滿載時最大爬坡能力(單位:%)。通常,爬坡度以坡度起止點的高度差與其水平距離的比值(正切值)來表示。針對輕型商用車中長途運輸,可能有山區、地庫等工況,一般要求在滿載時最大爬坡度大于30%。

本文研究的某輕型商用車產品,基于Cruise建模仿真理論分析及實際試驗結果對比如圖2和表2所示。

表2 最高車速及爬坡性能仿真分析及試驗結果對比分析表

圖2 各檔最高車速及爬坡性能分析

從理論仿真分析及試驗結果對比看,研究對象的理論仿真和試驗結果均滿足目標值,最高車速及最大爬坡性能分析誤差在3%以下,考慮試驗過程中的誤差等因素,仿真結果與試驗結果比較接近,可滿足商用車產品開發需求。

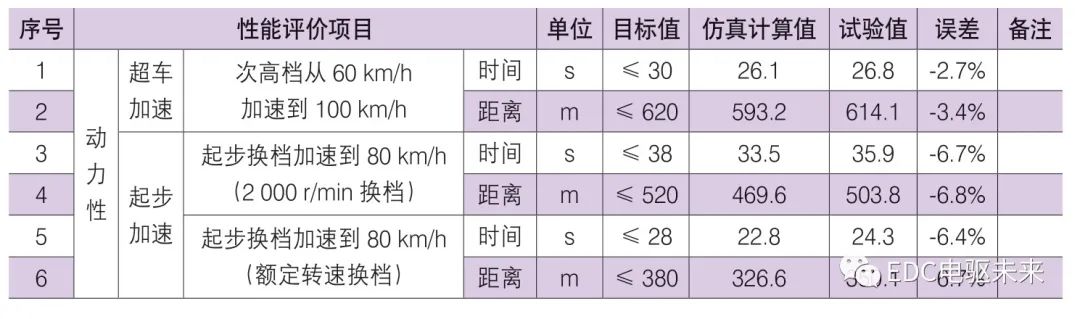

2) 加速性能仿真分析與對比

汽車的加速性能通過用加速時間和加速距離來衡量,汽車加速主要針對其使用場景,在起步和超車時衡量,因此其關鍵指標主要包括汽車的原地起步加速時間與距離和超車加速時間與距離。

原地起步加速時間與距離是指汽車從靜止狀態下,從第一檔起步,以設定的發動機轉速換檔逐步換至高檔后達到某預定的車速所需的時間和距離,是衡量起步加速性能的指標。針對商用車,通常在發動機轉速在2 000 r/min和額定轉速下換檔。

超車加速時間與距離是指在從某設定車速開始,用最高檔或次高檔節氣門全開加速至某設定車速所需要的時間和距離,是衡量汽車超車時的加速能力的指標。

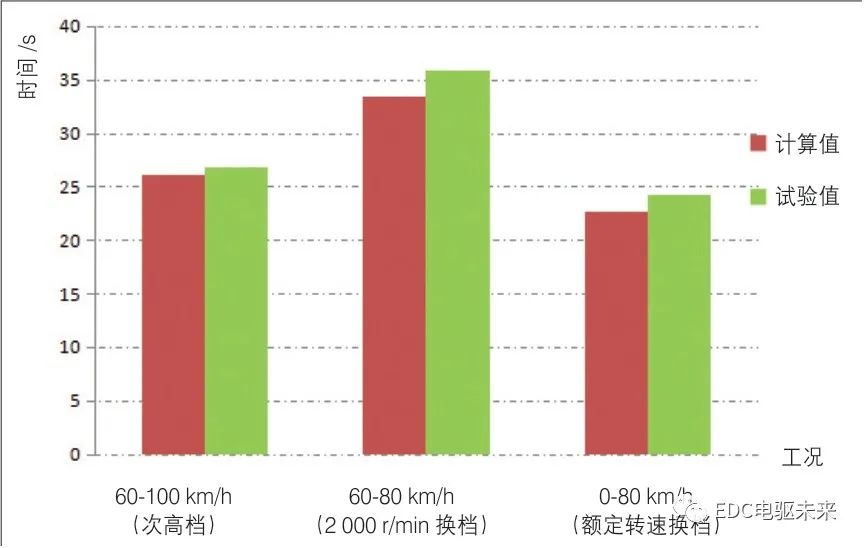

本文研究的某輕型商用車產品,其仿真理論分析及實際試驗結果對比如圖3和表3所示。

表3 起步加速和超車加速性能仿真分析及試驗結果對比分析表

圖3 加速性能仿真與試驗值對比圖

從對比分析表看出,超車加速性能仿真誤差在3%左右,但起步加速性能仿真誤差在7%左右。其中起步加速性能仿真誤差較大,從該現象可以判斷出起步加速性能受試驗駕駛員操作換檔影響較大。因為原地起步加速需要連續換檔加速工況,發動機有響應時間且需要駕駛員操作,針對手動檔產品,需要駕駛技術熟練且保持一致性,而超車加速時間是在最高檔或次高檔下進行加速的,不需要駕駛員換檔。為了減小因駕駛技術不同熟練度,試驗時可以固定一個駕駛員,擬測出其起步控制策略和換檔控制策略換擋曲線,然后導入Cruise里面,從而提供仿真準確性。

2.商用車經濟性評價指標及性能分析

商用車燃油經濟性是其主要且關鍵性能指標之一,是指汽車以最小的燃油消耗量完成單位運輸工作量的能力。通常衡量商用車產品燃油經濟性主要衡量指標有兩個:最高檔下,恒定車速下的等速油耗;另一個是標準工況下的綜合油耗。通常可以標準循環工況有交通部綜合油耗、工信部綜合油耗以及國外標準工況測量方法,本文研究車型參考歐標的NEDC (New European Driving Cycle)循環。

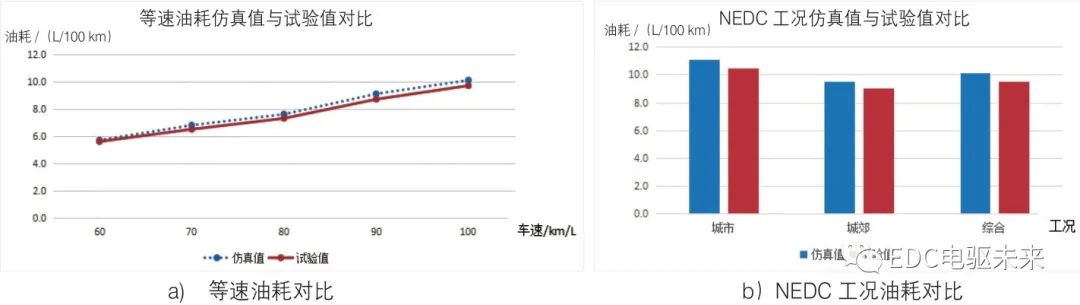

本文研究的某輕型商用車產品的燃油經濟性,其仿真理論分析及實際試驗結果對比如圖4和表4所示。

表4 燃油經濟性仿真值與試驗值對比分析表

圖4 燃油經濟性仿真值與試驗值對比圖

從上述對比分析表和對比圖可以看出,研究車型最高檔等速油耗與試驗值較為接近,最大誤差在4%左右,NEDC循環工況油耗誤差在6%左右。結合以往理論分析經驗,該仿真模型理論分析較為接近,可以為產品開發做參考。分析誤差產生的原因,主要有兩個方面:一方面仿真模型用的發動機的外特性曲線通常采用發動機臺架試驗所測得的理論穩態數據,而實際試驗為整車工作時的瞬態數據,且有發動機附件損耗,因此會導致仿真結果與試驗數據存在一定的偏差;另一方面,Cruise仿真模型中系統零部件的傳動效率輸入為零部件理論值,而試驗車的發動機、離合器、變速器、主減速比、輪胎等動力鏈的傳動效率隨著工況變化,這也會使仿真結果與實車試驗存在一定誤差。因此,要減小理論分析模型誤差,必須不斷積累同平臺產品模型與實測數據,通常需要不斷積累底盤阻力數據、整車能耗負載以及傳動效率等數據,并進行修正,從而提高仿真的準確性。

結論

本文針對某輕型商用車產品,基于Cruise仿真軟件,簡要介紹了理論仿真分析基本流程和動力性經濟性關鍵評價指標,并結合實際案例分析,得出本文研究產品的理論模型在最高車速、最大爬坡性、超車加速性能以及等速油耗方面,精度可達3%,但在起步加速性能和NEDC循環工況方面誤差在6%左右,基本上可以滿足理論分析需求,可以給新產品開發提供參考分析依據。同時,在對比分析過程中可以推斷出模型中發動機響應與實際駕駛員換檔時機不匹配影響起步加速時間,動力鏈中發動機外特性曲線為臺架穩態參數、傳動系數均為定值,而實車發動機運行工況均為瞬態參數,隨工況的不同實時變化從而導致油耗計算值誤差較大。這些關鍵影響因素為理論仿真模型精度提高指明了方向,未來通過同平臺數據不斷積累,各參數系數不斷修正,逐步提高理論仿真模型精度,為后期產品更新迭代提供可靠的設計依據,最終達到縮周期、減費用,甚至替代試驗的目的。

-

模型

+關注

關注

1文章

3172瀏覽量

48711 -

仿真軟件

+關注

關注

21文章

242瀏覽量

30336

原文標題:基于Cruise的某輕型商用車動力性和經濟性仿真分析

文章出處:【微信號:EDC電驅未來,微信公眾號:EDC電驅未來】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

基于多體系統動力學的空氣懸架大客車平順性試驗仿真研究

淺談天然氣在供暖工程中的經濟性

汽輪機動靜間隙對經濟性與安全性的影響

變壓器經濟性測試分析儀

鋁電解電容器快速老練的經濟性分析

多指標評價系統設計與實現

交流和直流輸電系統可靠性與經濟性比較

理論仿真分析基本流程和動力性經濟性關鍵評價指標

理論仿真分析基本流程和動力性經濟性關鍵評價指標

評論