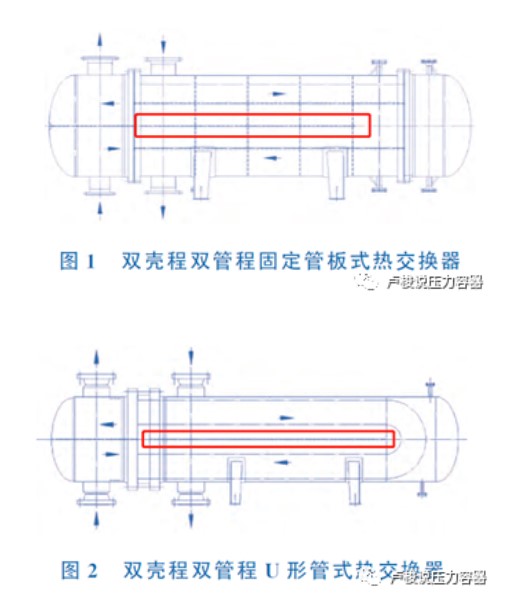

圖1、圖2分別為固定管板式、U形管式雙殼程換熱器。殼程縱向隔板為長方形鋼板,寬度略小于筒體內徑,長度從管板開始延伸至最右側的一塊折流板。

雙殼程換熱器的特點

和單殼程熱交換器相比,雙殼程熱交換器具有如下特點:

1、可實現全逆流傳熱(雙殼程雙管程),增強換熱效果;

2、可提高殼程流速,增大雷諾數,強化傳熱;

3、提高殼程流速,減輕器壁結垢、結焦;

4、殼程壓降高,比單殼程上升了6~8倍(壓降與流道的長度、流速的平方均成正比)。

5、殼程縱向隔板密封處易泄漏,殼程流體容易發生短路。

如果殼程允許的壓降較大,在管、殼程進出口溫度交叉,或殼程介質流量小,需要提高殼程流速和傳熱系數的情況下,雙殼程熱交換器是一個合適的選擇。

而要實現縱向隔板的良好密封,應從兩方面著手:一是保證隔板本身的強度和剛度,避免過大變形;二是密封結構選擇及加工精度要求。

GB/T 151在7.1.4.3對縱向隔板的厚度作了要求:采用密封墊(板)時厚度不小于6,采用密封焊時厚度不小于8,必要時按標準式7-7核算。當然考慮到流體的沖擊,應留出一定的裕量,尤其是對于大直徑的換熱器。

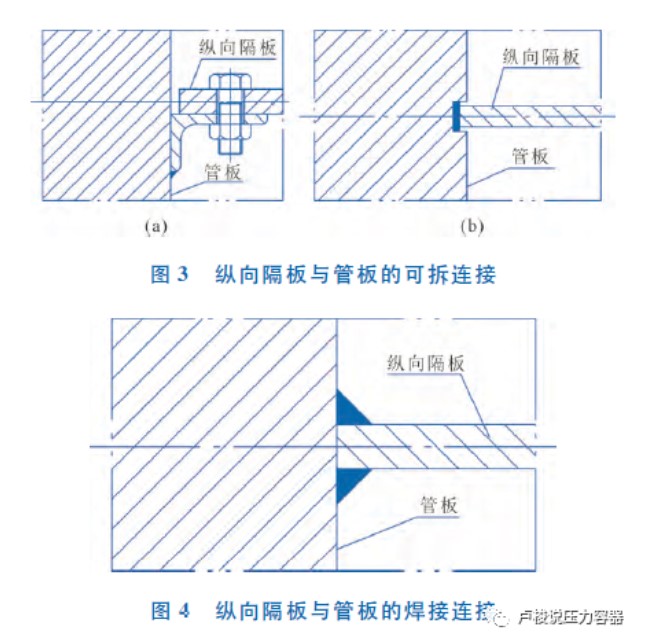

縱向隔板的密封包括隔板與管板、隔板與殼程筒體兩處的密封。

隔板與管板的密封

GB/T 151的6.8.4.3介紹了3種縱向隔板與管板的密封,兩種可拆結構,以及一種不可拆的焊接連接。

文獻沒有對這3種進行點評,咱可以自己總結一下:圖3(a)結構略顯復雜,而且換熱器振動不可避免,螺栓連接容易松動。圖(b)與管箱分程隔板和管板的連接類似,殼程縱向隔板與管板為墊片密封,不過應注意縱向隔板與管板、殼程筒體不能同時采用可拆連接,要不然密封是難以保證的。圖(c)應該是用的比較多的型式,相對于前兩種簡單可靠。

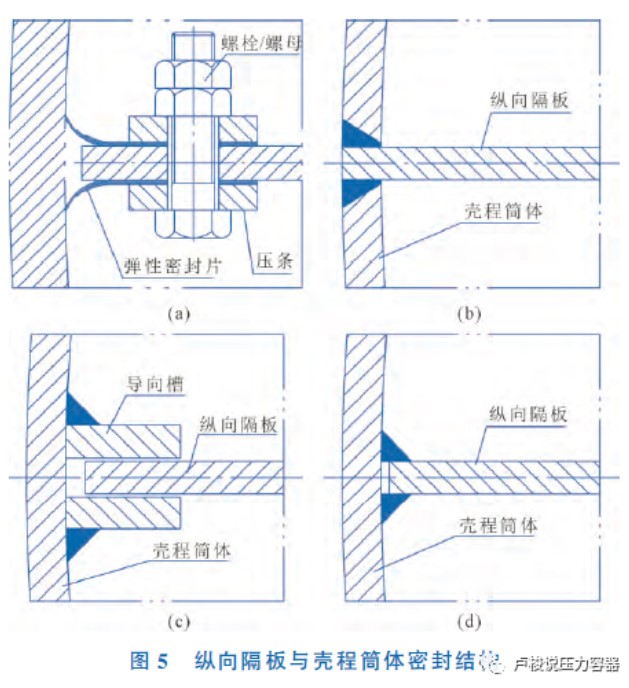

隔板與殼程筒體的密封

GB/T 151的6.8.4介紹了4種縱向隔板與殼程筒體的密封,其中兩種為可拆式連接,另外兩種為焊接連接。

文獻介紹道:圖5(c)出現過大量殼程介質短路的案例,弊端明顯,一般不采用;根據GB/T151標準釋義,圖5(b)適用于低壓結構,以及無法進行內部焊接的小直徑也設備,這種結構在連接部位會產生邊緣應力,并且隔板與殼體之間的焊縫根部易形成焊接缺陷,有質量隱患。如有其他可用連接形式,盡量不采用該結構。圖5(d)適用于大直徑固定管板換熱器,需事先焊入殼體,組裝較困難。

圖5(a)所示的彈性密封片的連接結構,是目前雙殼程熱交換器應用最普遍的密封形式,但是如果設計不合理或制造加工誤差偏大,也容易造成流體短路,故應該針對該結構提出相應的設計要求。具體包括:

1)選擇合適的密封片材料,要考慮介質的腐蝕性,介質的溫度,及材料的彈性(尤其是溫度較高時)。

2)設置合適的彈性密封片厚度和數量,不能太厚,否則不易安裝,回彈性也不易保證。同時,彈性密封片應設置合適的層數,一是可形成一定的對殼程筒體的貼合力,二是可形成多道密封,有利于保證密封效果。推薦的彈性密封片厚度和數量為0.12mmx8層或0.2mmx5層

3)設置合適的定位螺栓間距。定位螺栓間距過大,兩螺栓之間的密封片易出現翹曲變形,影響密封效果。為了保證彈性密封片貼合效果,推薦120mm的定位螺栓間距,也可根據具體情況適當調整。

4)提高殼程筒體的圓度要求。為保證殼程筒體的圓度,一方面要保證各筒節的圓度,另一方面要保證筒節之間的焊縫盡可能光滑(需要打磨處理),還要減小縱環焊縫的錯邊量。

5)提高殼程筒體的直線度及其與管板的垂直度要求。為保證殼程筒體的直線度及其與管板的垂直度,也要保證各筒節的直線度、圓度,并減小焊縫錯邊量。

6)提高筒體內壁粗糙度要求。筒體內壁與彈性密封片相接區域打磨光滑,建議打磨至粗糙度Ra25。

7)為保證密封,縱向隔板應提出較高的直線度和平面度要求,同時邊緣要平滑(必要時,兩側機加工)。

8)此外,還可以對彈性密封片的壓條、縱向隔板邊緣倒圓角處理,避免刮傷墊片。

審核編輯:劉清

-

交換器

+關注

關注

2文章

90瀏覽量

16526

發布評論請先 登錄

相關推薦

制冷系統中熱交換器作用

雙殼程熱交換器縱向隔板密封結構介紹

雙殼程熱交換器縱向隔板密封結構介紹

評論