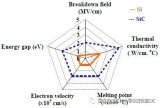

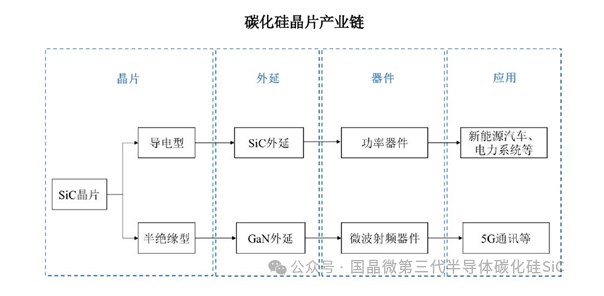

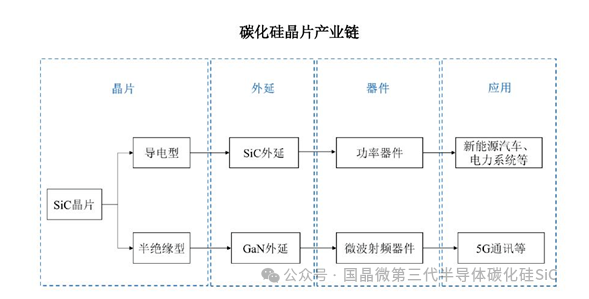

我們知道,在半導(dǎo)體領(lǐng)域里,單晶硅(Si)是全球應(yīng)用最廣泛、產(chǎn)量最大的半導(dǎo)體基礎(chǔ)材料,目前90%以上的半導(dǎo)體產(chǎn)品都是使用硅基材料制造。隨著現(xiàn)代能源領(lǐng)域?qū)Ω吖β省⒏唠妷浩骷男枨笸皆觯瑢Π雽?dǎo)體材料的禁帶寬度、擊穿電場強(qiáng)度、電子飽和速率、熱導(dǎo)率等關(guān)鍵參數(shù)也提出了更加嚴(yán)苛的要求。在此情況下,以碳化硅(SiC)為代表的寬禁帶半導(dǎo)體材料脫穎而出,成為高功率密度應(yīng)用的寵兒。

碳化硅作為一種化合物半導(dǎo)體,在自然界中極其稀有,以礦物莫桑石的形式出現(xiàn)。目前世界上銷售的碳化硅幾乎都是人工合成的。碳化硅具有硬度高、熱導(dǎo)率高、熱穩(wěn)定性好、臨界擊穿電場高等優(yōu)點(diǎn),是制作高壓大功率半導(dǎo)體器件的理想材料。

那么,碳化硅功率半導(dǎo)體器件是怎樣制造出來的呢?

碳化硅器件制造工藝與傳統(tǒng)硅基制造工藝又有什么區(qū)別呢?本期開始,“碳化硅器件制造那些事兒”,將為大家一一揭秘。

一、碳化硅器件制造的工藝流程

碳化硅器件制造環(huán)節(jié)與硅基器件的制造工藝流程大體類似,主要包括光刻、清洗、摻雜、蝕刻、成膜、減薄等工藝。不少功率器件制造廠商在硅基制造流程基礎(chǔ)上進(jìn)行產(chǎn)線升級便可滿足碳化硅器件的制造需求。而碳化硅材料的特殊性質(zhì)決定其器件制造中某些工藝需要依靠特定設(shè)備進(jìn)行特殊開發(fā),以促使碳化硅器件耐高壓、大電流功能的實(shí)現(xiàn)。

二、碳化硅特色工藝模塊簡介

碳化硅特色工藝模塊主要涵蓋注入摻雜、柵結(jié)構(gòu)成型、形貌刻蝕、金屬化、減薄工藝。

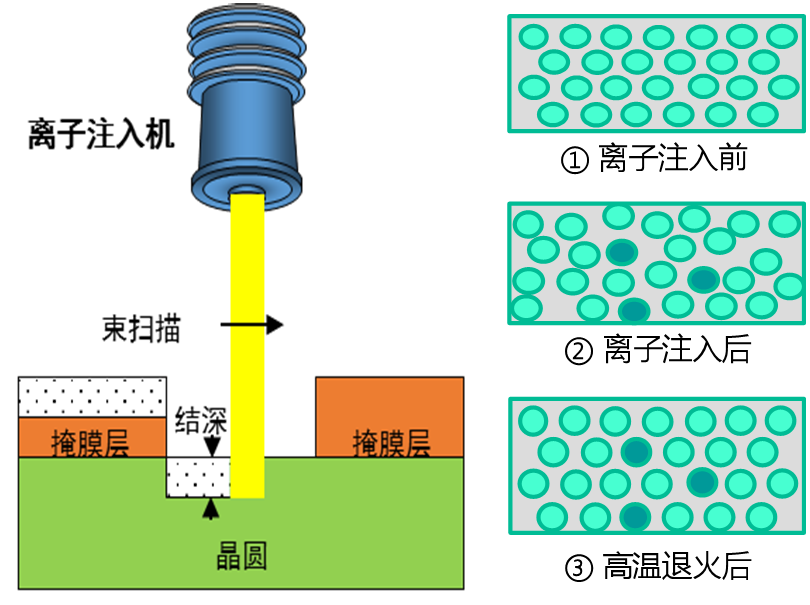

(1)注入摻雜:由于碳化硅中碳硅鍵能高,雜質(zhì)原子在碳化硅中難以擴(kuò)散,制備碳化硅器件時PN結(jié)的摻雜只能依靠高溫下離子注入的方式實(shí)現(xiàn)。

注入摻雜通常為硼、磷等雜質(zhì)離子,摻雜注入深度通常為0.1μm~3μm。高能量的離子注入會破壞碳化硅材料本身的晶格結(jié)構(gòu),需要采用高溫退火修復(fù)離子注入帶來的晶格損傷,同時控制退火對表面粗糙度的影響。核心工藝為高溫離子注入和高溫退火。

圖1 離子注入和高溫退火效果示意圖

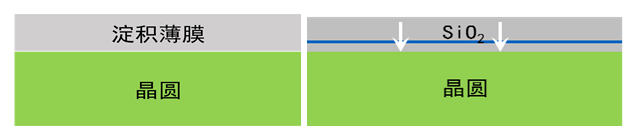

(2)柵結(jié)構(gòu)成型:SiC/SiO2界面質(zhì)量對MOSFET溝道遷移和柵極可靠性影響很大,需要開發(fā)特定的柵氧及氧化后退火工藝,以特殊原子(例如氮原子)補(bǔ)償SiC/SiO2界面處的懸掛鍵,滿足高質(zhì)量SiC/SiO2界面以及器件高遷移的性能需求。核心工藝為柵氧高溫氧化、LPCVD、PECVD。

圖2 普通氧化膜淀積和高溫氧化示意圖

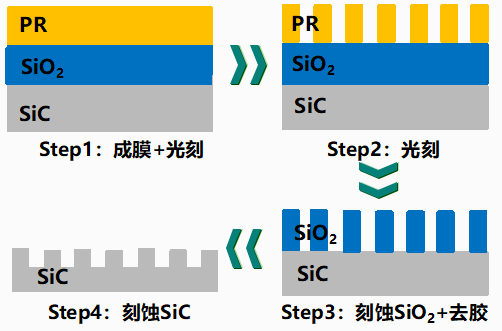

(3)形貌刻蝕:碳化硅材料在化學(xué)溶劑中呈現(xiàn)惰性,精確的形貌控制只有通過干法刻蝕方法實(shí)現(xiàn);掩膜材料、掩膜蝕刻的選擇、混合氣體、側(cè)壁的控制、蝕刻速率、側(cè)壁粗糙度等都需要根據(jù)碳化硅材料特性開發(fā)。核心工藝為薄膜沉積、光刻、介質(zhì)膜腐蝕、干法刻蝕工藝。

圖3 碳化硅刻蝕過程示意圖

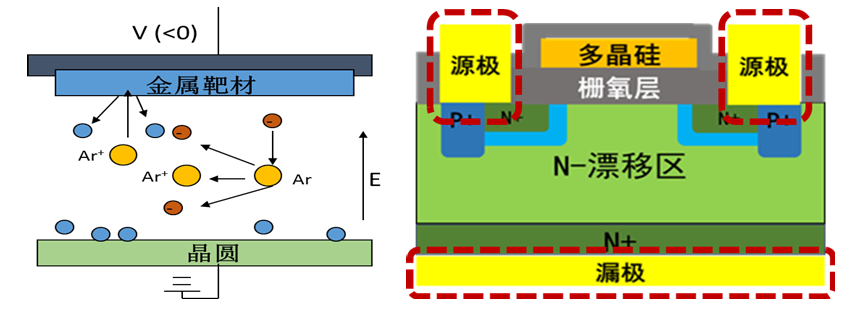

(4)金屬化:器件的源電極需要金屬與碳化硅形成良好的低電阻歐姆接觸。這不僅需要調(diào)控金屬淀積工藝,控制金屬-半導(dǎo)體接觸的界面狀態(tài),還需采用高溫退火的方式降低肖特基勢壘高度,實(shí)現(xiàn)金屬-碳化硅歐姆接觸。核心工藝是金屬磁控濺射、電子束蒸發(fā)、快速熱退火。

圖4 磁控濺射原理和金屬化效果示意圖

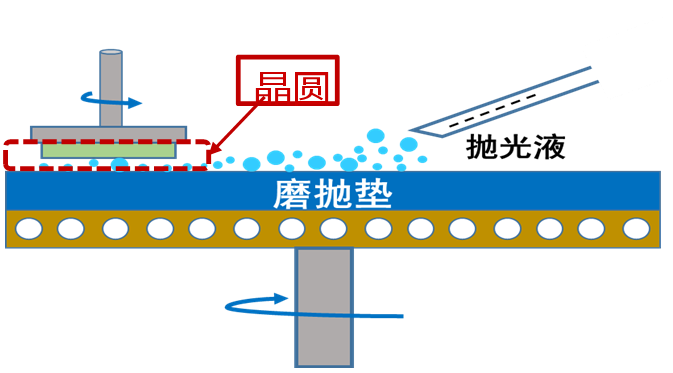

(5)減薄工藝:碳化硅材料具有高硬度、高脆性和低斷裂韌性的特點(diǎn),其研磨加工過程中易引起材料的脆性斷裂,對晶圓表面與亞表面造成損傷,需要新開發(fā)研磨工藝來滿足碳化硅器件制造需求。核心工藝是磨片減薄、貼膜揭膜等。

圖5 晶圓磨拋/減薄原理示意圖

審核編輯:郭婷

-

半導(dǎo)體

+關(guān)注

關(guān)注

334文章

27026瀏覽量

216361 -

碳化硅

+關(guān)注

關(guān)注

25文章

2701瀏覽量

48883

原文標(biāo)題:一文了解SiC 碳化硅器件制造

文章出處:【微信號:智享新動力,微信公眾號:智享新動力】歡迎添加關(guān)注!文章轉(zhuǎn)載請注明出處。

發(fā)布評論請先 登錄

相關(guān)推薦

碳化硅SiC制造工藝詳解 碳化硅SiC與傳統(tǒng)半導(dǎo)體對比

碳化硅功率器件的優(yōu)點(diǎn)和應(yīng)用

碳化硅晶圓和硅晶圓的區(qū)別是什么

碳化硅器件的類型及應(yīng)用

碳化硅壓敏電阻 - 氧化鋅 MOV

碳化硅功率器件的特點(diǎn)和應(yīng)用

碳化硅特色工藝模塊簡介

碳化硅相對傳統(tǒng)硅半導(dǎo)體有什么有缺點(diǎn)

碳化硅功率器件的優(yōu)勢及應(yīng)用

碳化硅技術(shù)的挑戰(zhàn)與應(yīng)用

碳化硅器件制造工藝與傳統(tǒng)硅基制造工藝有什么區(qū)別

碳化硅器件制造工藝與傳統(tǒng)硅基制造工藝有什么區(qū)別

評論