電路板是電子設計的承載體,是所有電子元器件以及電路匯總的地方,現在的電子產品功能越來越多,包含的元器件越來越多,電路設計越來越復雜,最基礎的單面板已經不能夠通用了,當單面的電路不足以提供電子零件連接需求時,便可將電路布置于基板的兩面,并在板上布建通孔電路以連通板面兩側電路。這種類型的PCB板就叫做雙層PCB板。

雙層PCB板制作過程與工藝

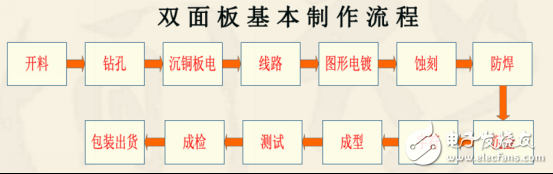

雙層PCB板制作生產流程大體上可以分成以下幾個部分:

印刷電路板—內層線路—壓合—鉆孔—鍍通孔(一次銅)—外層線路(二次銅)—防焊綠漆—文字印刷—接點加工—成型切割—終檢包裝。

詳解的流程是這樣的:

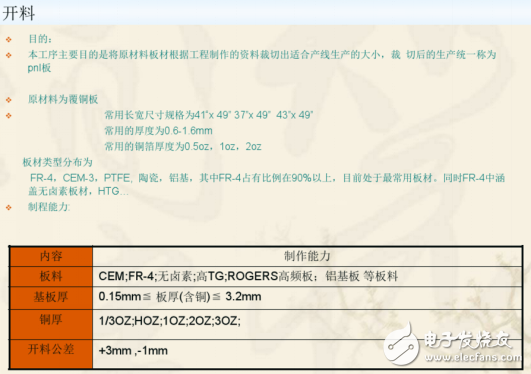

1.發料:PCB之客戶原稿數據處理完成后,確定沒有問題并且符合制程能力后,所進入 的第一站,依工程師所開出之工單確定符合PCB基板大小、PCB之材質、層別 數目……等送出制材,簡單來說,即是為制作PCB準備所需之材料。

2.內層板壓干膜(Dry Film):是一種能感光, 顯像, 抗電鍍, 抗蝕刻之阻劑。是將光阻劑以熱 壓方式貼附在清潔的板面上。水溶性干膜主要是由于其組成中含有機酸根,會 與強堿反應使成為有機酸的鹽, 可被水溶掉, 其組成水溶性干膜,以碳酸鈉顯 像,用稀氫氧化鈉剝膜而完成的顯像動作。此步驟即將處理完之PCB表面”黏” 上一層會進行光化學反應之水溶性干膜,可經感光以呈現PCB上所有線路等之 原型。

3.曝光:壓膜后之銅板,配合PCB制作底片經由計算機自動定位后進行曝光進而使 板面之干膜因光化學反應而產生硬化,以利后來之蝕銅進行。曝光強度和曝光時間。

4.內層板顯影:將未受光干膜以顯影藥水去 掉留已曝光干膜圖案。

5.酸性蝕刻:將裸露出來之銅進行蝕刻, 而得到PCB之線路。

6.去干膜:此步驟再以藥水洗去附著于銅板 表面已硬化之干膜,整個PCB線 路層至此已大致成型。

7.AOI:以自動光學對位檢修之機器, 對照正確之PCB數據進行對 位檢測,以檢測是否有斷路 等情形,若有這種情況再針 對PCB情況進檢修。

8.黑化:此步驟是將檢修完確認無誤之PCB 以藥水處理表面之銅,使銅面產生 絨毛狀,增加表面積,以利于二面 PCB層之黏合。

9.壓合:用熱壓合之機器,在PCB上以鋼板重壓, 經一定時間后,達到所符合之厚度及確 定完全黏合后,二面PCB層之黏合工作 至此才算完成。

10.鉆孔:對照工程數據輸入計算機后,由計 算機自動定位,換取不同size之鉆頭 進行鉆孔。由于整面PCB已經被包 裝,需以X-RAY掃瞄,找到定位孔后 鉆出鉆孔程序所必需之位孔。

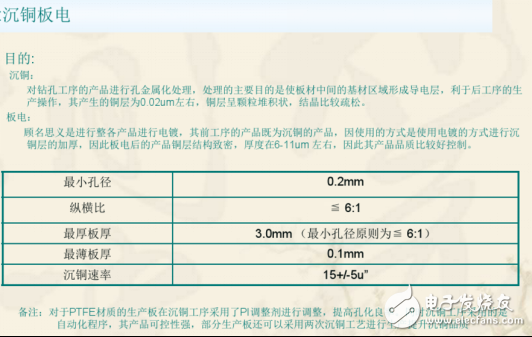

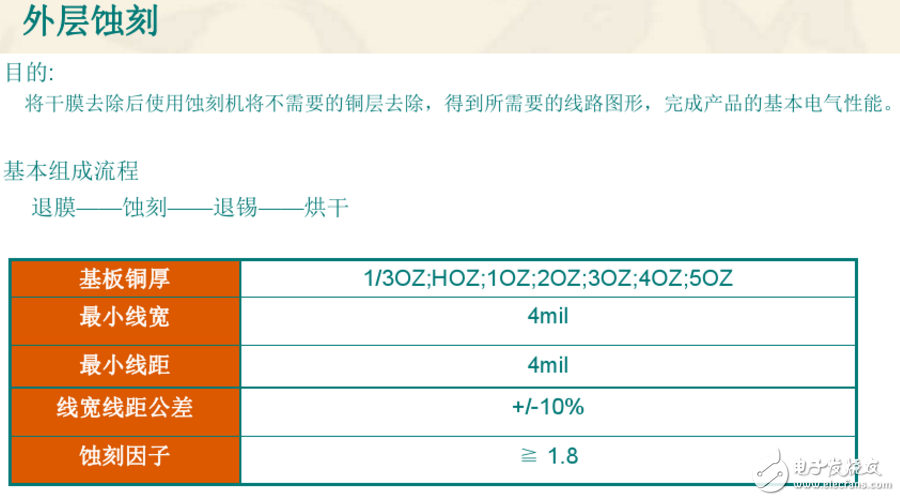

11.PTH:由于PCB內各層之間尚未導通,需在 鉆過之孔上鍍上銅以進行層間導通, 但層間之Resin不利于鍍銅,必需讓 其表面產生薄薄一層之化學銅,再進 行鍍銅之反應,使達到PCB之功用需求。

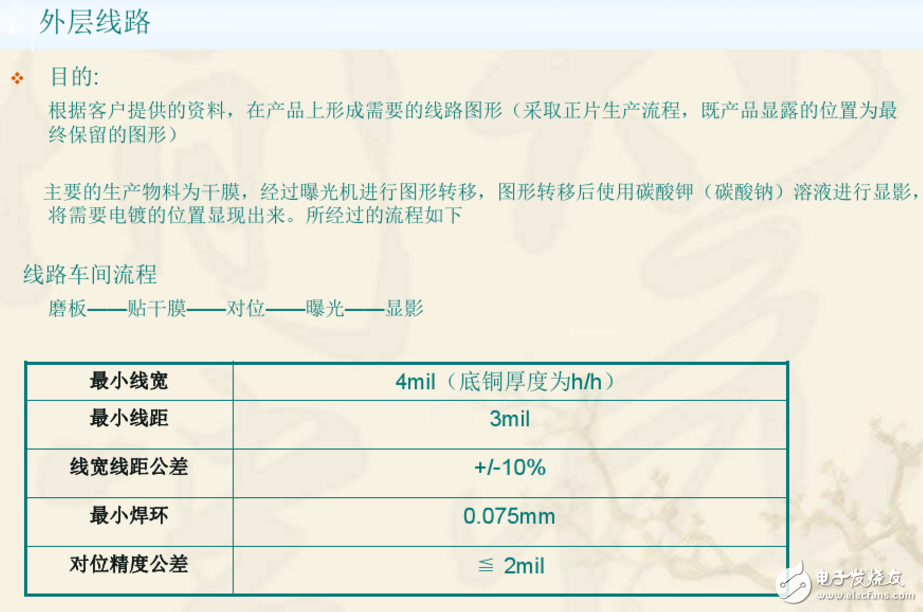

12.外層壓膜:前處理 經鉆孔及通孔電鍍后,內外層已 連通,接下來即在制作外層線路 以達電路板之完整。壓膜 同先前之壓膜步驟,目的是為了 制作PCB外層。

13.外層曝光:同先前曝光之步驟。

14.外層顯影:同先前之顯影步驟。

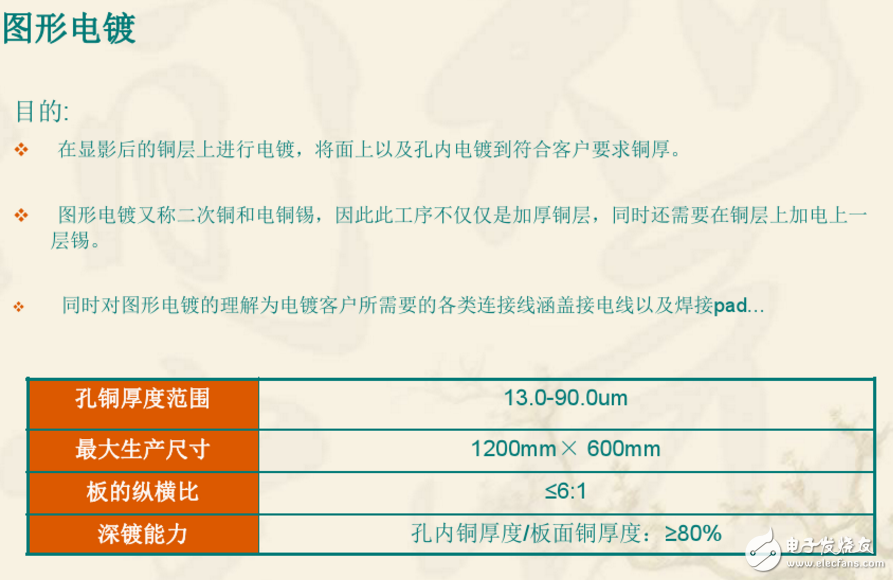

15.線路蝕刻:外層線路在此流程成型。

16.去干膜:此步驟再以藥水洗去附著于銅板 表面已硬化之干膜,整個PCB線 路層至此已大致成型。

17.噴涂:把適當濃度的綠漆均勻地噴涂在PCB板上, 或者藉由刮刀以及網版,將油墨均勻的涂布在PCB板上。

18.S/M:用光將須保留綠漆的部份產生 硬化,未曝到光的部份將會在 顯影的流程洗去。

19.顯像:用水洗去未經曝光硬化部分,留下 硬化無法洗去之部分。將上好的綠 漆烘烤干燥,并確定牢實的附著著 PCB。

20.印文字:按照客戶要求通過合適的網板印上正 確的文字,如料號、制造日期、零件 位置、制造商以及客戶名稱等信息。

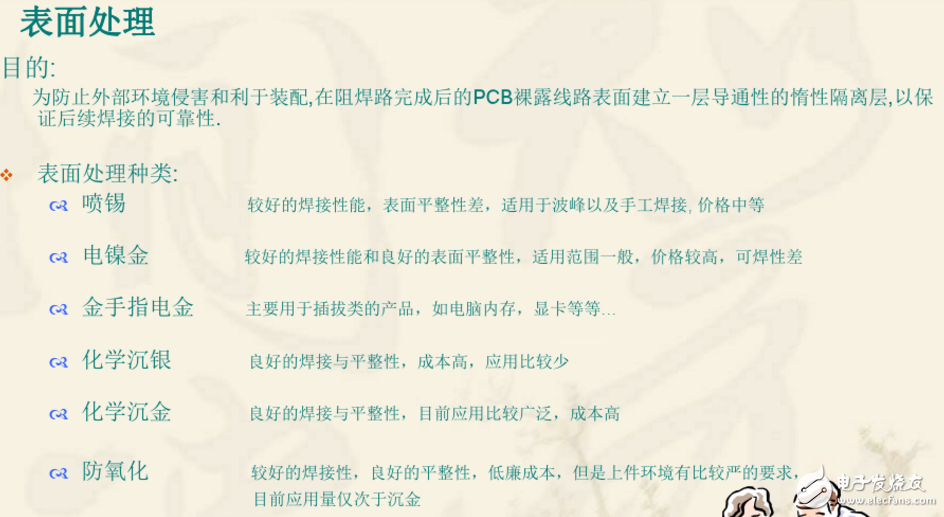

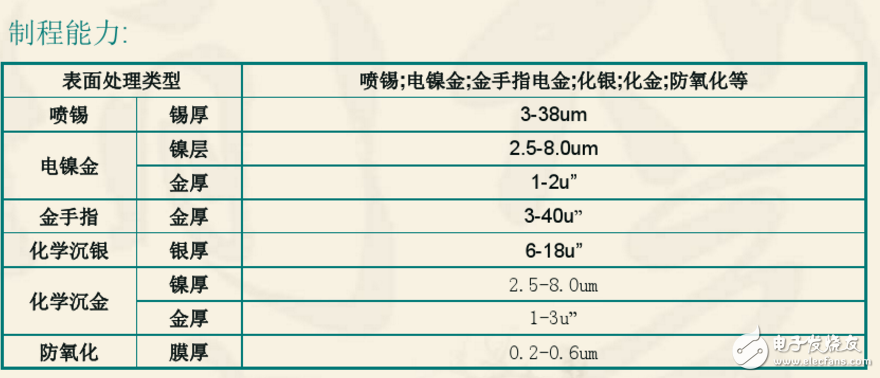

21.噴錫:為了 防止PCB裸銅面氧化并使其 保持 良好的焊錫性,板廠需對PCB進行表面 處理,如HASL、OSP、化學浸銀、化 鎳浸金……

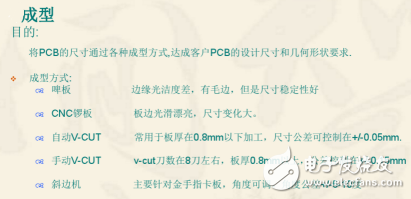

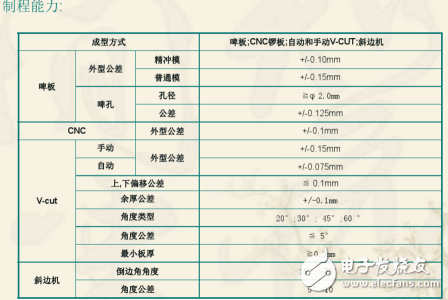

22.成型:用數控銑刀把大Panel的PCB板裁成客 戶需要的尺寸。

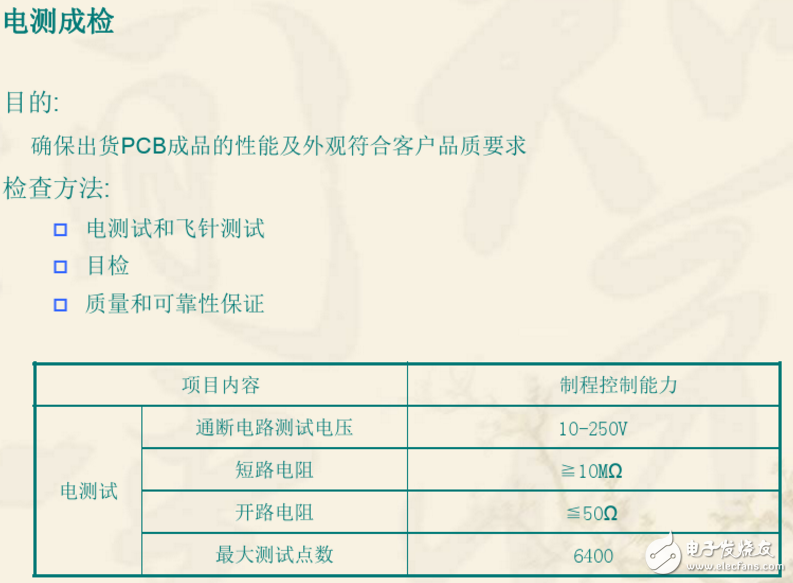

23.測試:針對客戶要求的性能對PCB板做百分 之百的電路測試,以確保其功能性符合規格。

24.終檢:針對測試合格之板子,依據客戶外觀檢驗 范做百分之百檢驗外觀。

25.包裝

審核編輯 :李倩

-

pcb

+關注

關注

4318文章

23022瀏覽量

396428 -

電路板

+關注

關注

140文章

4911瀏覽量

97456

原文標題:雙層PCB板制作過程與雙層PCB板制作工藝

文章出處:【微信號:深圳市宏宇輝科技有限公司,微信公眾號:深圳市宏宇輝科技有限公司】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

pcb板回流焊工藝詳解

HDI板盲孔制作常見缺陷及解決

對雙層板PCB布線時,在貼片元器件的焊盤上面打過孔可以嗎?

pcb沒有工藝邊怎么貼片

PCB電路板設計與制作的步驟和要點

輕松get電路板pcb電鍍液技巧,助你制作出色電路板

電阻柜的電阻元件如何制作?

雙層PCB板制作過程與工藝

雙層PCB板制作過程與工藝

評論