用于軍事信號處理的液體冷卻在高功率密度系統中具有優勢,可以以比風冷系統更高的速率散熱,并且可以有效地將熱量傳遞到更遠的地方以進行熱特征控制。使用液冷系統時,面臨的挑戰是滿足尺寸、重量和功率 (SWaP) 目標,同時確保設計性能和可靠性。介紹了一種如何使用三維計算機輔助設計(CAD)嵌入式計算流體動力學(CFD)仿真對冷板設計的性能進行建模、表征和優化的方法,然后立即在全泵送液冷系統的系統級流體動力學仿真模型中使用該數據。這種基于模型的 1-D/3-D CFD 設計方法可以更早、更準確地評估物理組件。

先進的航空電子設備、雷達和武器控制都是軍用飛機機身內的重要熱源。用于支持這些電子設備的電源也會產生熱量。隨著越來越多的功能被計算機化,電子設備更小,封裝在更緊湊的空間中,散熱變得復雜。如果沒有足夠的空間讓空氣流動,就無法進行適當的冷卻。當熱量在機身中積聚時,它必須從儀表板和駕駛艙中散發出去。

在考慮熱設計時,不能使用用于構建輕型飛機結構和阻止檢測熱特征的復合材料來散熱內部電子設備產生的熱量。廢熱必須通過其他方式消散,例如管道或主動冷卻裝置。對從航空電子系統中提取熱量的替代方法的需求導致了液冷電子元件開發的進步。液冷系統的傳熱速率比風冷系統高得多,熱量可以從源頭傳輸得更遠。

然而,用液體冷卻航空電子設備也有其挑戰:傳統的風冷散熱器被冷板所取代,冷板具有設計用于循環冷卻劑和吸收電子設備熱量的內部通道。冷卻劑通過熱交換器或一系列熱交換器泵送以提取熱量。冷卻介質可以是空氣或其他液體,也可以是使用空氣和液體冷卻組合的混合系統。用于從電子元件中提取熱量的組件(冷板等)的結構必須經過優化,以一致可靠地運行,同時保持盡可能小的占地面積。此外,這些系統需要管道、泵、閥門和控制裝置以及散熱器。在大多數軍事應用中,散熱器是燃料。

早在1960年代末和1970年代初,通用電氣和賴特-帕特森空軍基地的聯合研究就考慮了使用飛機的燃料作為散熱器。隨著業界看到飛機結構和電子設備的進步以及保持飛機的熱量和雷達特征盡可能小的愿望,這一概念再次引起了人們的興趣。

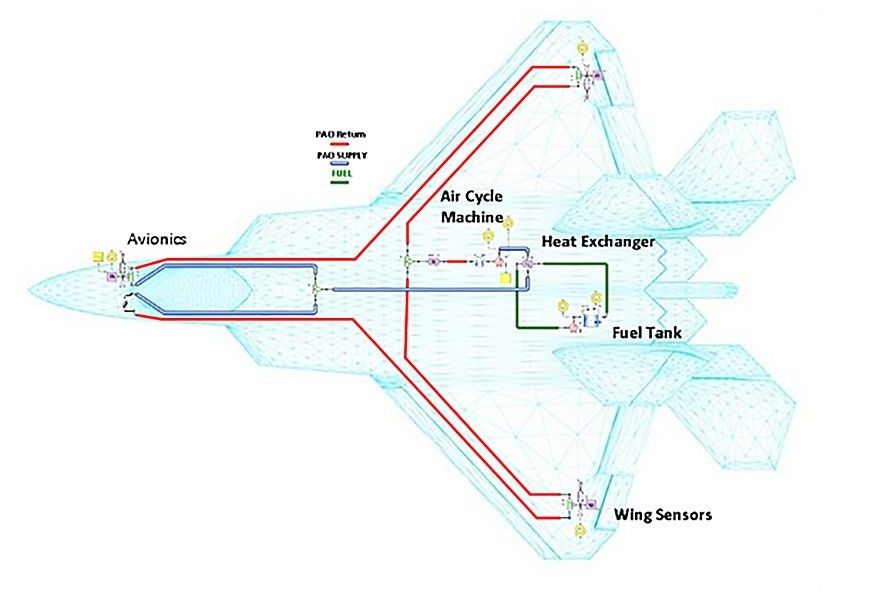

液體冷卻系統的一個很好的例子是F-22猛禽上使用的系統。冷卻液聚α烯烴(PAO)通過駕駛艙內關鍵任務電子設備的冷板循環,并泵出到機翼以冷卻遠程嵌入式傳感器。從那里,溫暖的PAO通過空氣循環機,在那里它吸收更多的熱量,然后通過熱交換器,將熱量從PAO傾倒到燃料中。

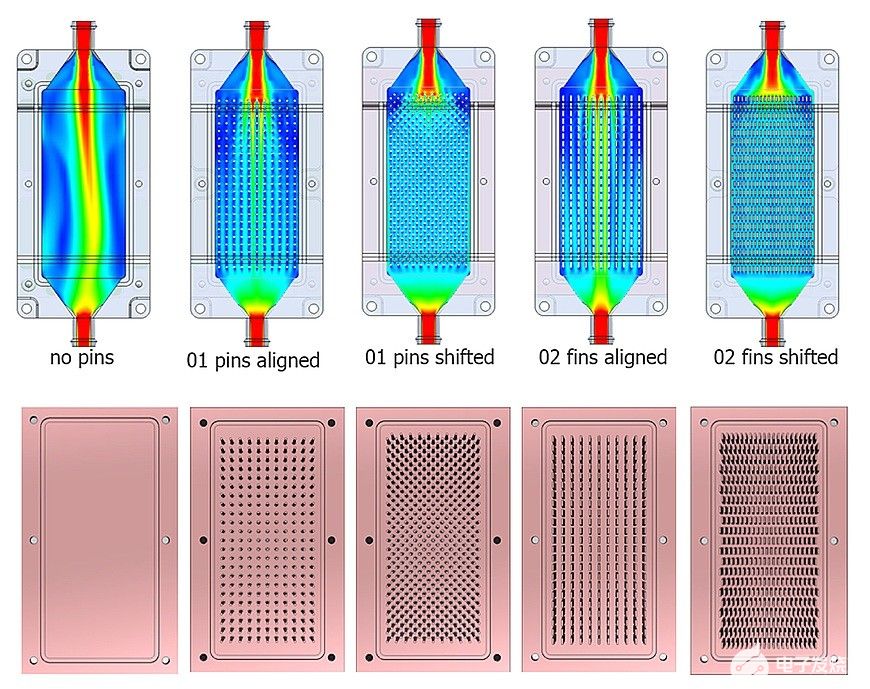

這些冷卻系統的真正挑戰是創建一種優化的設計,將關鍵任務電子設備保持在所需的 68 °F 工作溫度,無論任務和飛行剖面如何,無論油箱是滿的(大散熱器)還是接近空的(小散熱器),都能正常工作。為此,必須同時設計冷板、管道系統和熱交換器,以確定它們如何相互作用。冷板的設計驗證可以通過3D熱仿真和分析來完成,以找到內部幾何形狀的最佳選擇:它是否應包含銷釘,翅片或開放式通道,以及翅片是否對齊或交錯。

三維熱仿真為冷板的性能提供高度準確的結果;但是,嘗試使用這種工具對整個冷卻系統進行建模將導致巨大的網格尺寸,并且需要很長時間。在這種情況下,組件位置、尺寸和熱交換器性能是關鍵方面,一維工具對于全系統仿真非常有效。

在系統級別進行優化

我們在這里看到的示例類似于 F-22 猛禽的情況,盡管沒有使用確切的系統參數,因為此信息不公開。整體布局如圖 1 所示。為簡化起見,僅對其中一個液冷冷板進行了建模。

圖1:顯示了液冷航空電子設備的簡化布局。

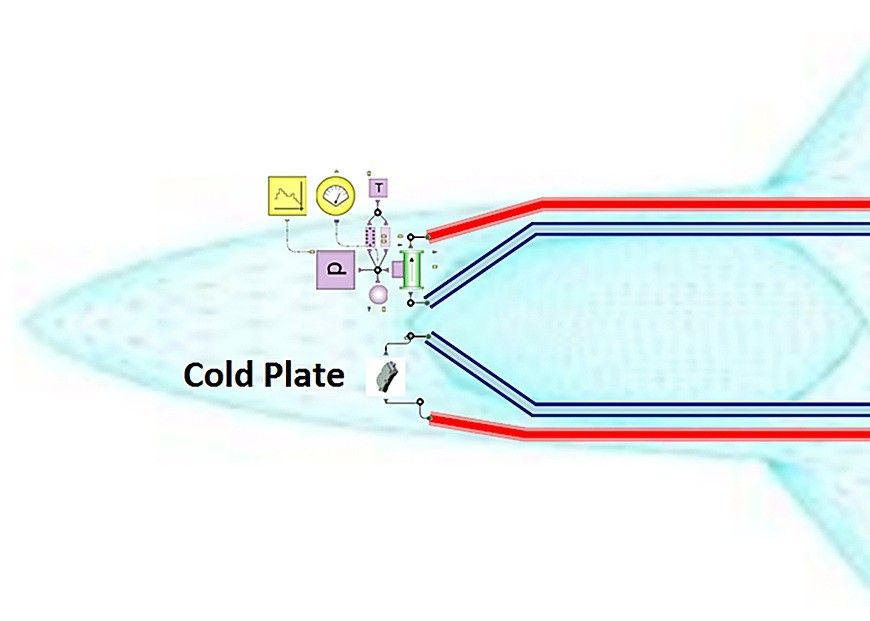

所有其他冷卻組件都建模為簡單的集總參數組件。這可以從駕駛艙的特寫視圖中看到(圖2)。藍線表示包含發送到冷板的冷PAO的管道,紅線表示溫暖的PAO離開冷板并進入機翼傳感器和空氣循環機。綠線代表用于冷卻PAO的燃料回路。

圖2:顯示了帶有液冷冷板的駕駛艙特寫。

為了優化系統,考慮了五種不同的冷板設計。在3D熱仿真工具中評估這些設計后,將比較它們的獨立性能以及它們在整個系統中的性能。

評估冷板設計

在冷板的熱設計中要考慮的主要影響因素是流體速度、傳熱面積以及尺寸、重量、功率和成本 (SWaP-C) 的可比比比值。

流體速度的增加會增加傳熱系數。這導致更高的熱流速率,從而導致更低的芯片溫度。同時,更高的速度會導致壓降增加,從而增加泵的能耗。通過添加增強的表面(如銷或翅片),可以顯著改變傳熱表面積(圖 3)。這些增強表面的有效性取決于它們的排列和對齊或移動的圖案。例如,與對齊布置相比,移位布置通常會導致更高的熱流速率,但同時會導致壓降增加。

圖3:顯示了模擬冷板設計的五種可能的幾何配置(頂部)。CAD 模型從左到右:無增強傳熱、對齊銷、移針、對齊翅片、移位翅片(底部)。

增強的功能也會對SWaP-C產生重大影響,因為額外的表面積會影響冷板的尺寸和重量。構建增強的表面需要額外的材料,由于更復雜的工具和制造要求,這增加了成本。

模擬冷板

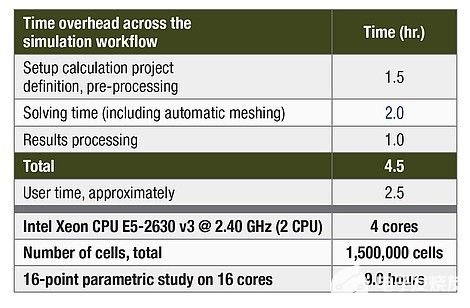

在本例中,冷板和相關電子器件(絕緣柵雙極晶體管 [IGBT] 和二極管)在西門子 NX CAD 程序中構建,并在 NX 接口內與 Mentor 的 CAD 嵌入式熱仿真軟件進行網格劃分。IGBT芯片和二極管是熱源:分別為360 W和144 W。以5升(L)/分鐘的體積流速對每種冷板設計進行仿真,并比較結果。完成該模型的一次分析運行時間為4.5小時,一個人在四核計算機上交互2.5小時(表1)。使用一臺 16 芯機器進行 16 次運行參數研究,該研究在 16 小時內完成。

表 1:液冷冷板三維熱仿真的分析統計。

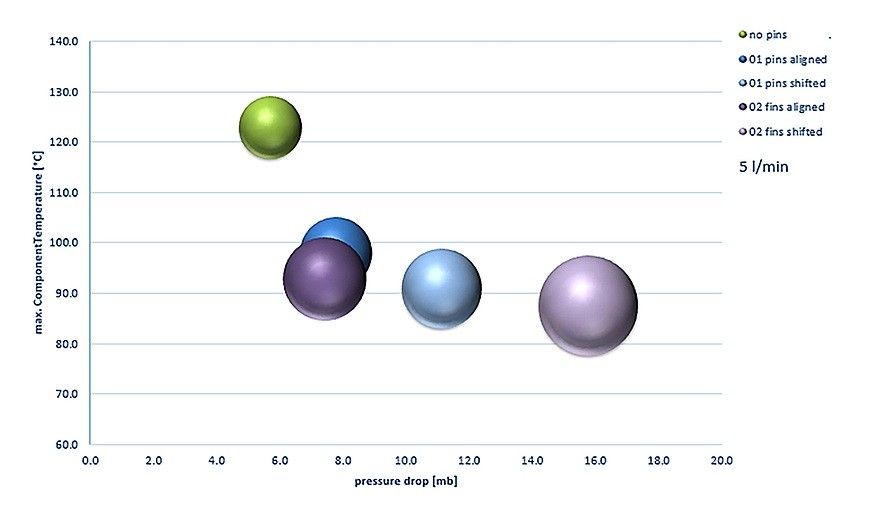

圖4顯示,沒有任何增強傳熱表面的設計具有最低的重量和最低的壓降,但也具有最高的工作溫度,明顯高于所有其他設計。其他設計在工作溫度上更相似,但壓降變化很大。移位翅片設計具有最高的壓降,也是最重的設計。

圖4:圖中顯示了冷板設計的壓降與工作溫度和重量的關系。氣泡大小表示冷板的相對重量。

還通過將體積流速邊界條件從 1.5 到 5 L/min 變化,對每種設計進行了參數化研究。圖5顯示,所有具有增強傳熱表面的冷板設計在1.5 L/min及以上的流速下散熱性能相似,但對齊和移位設計之間的壓降差異很大。移位設計的壓降比對齊的設計高 50% 到 100%。

圖5:圖中顯示了冷板設計的體積流量與工作溫度和壓降的關系。(實線:溫度,虛線:壓降)。

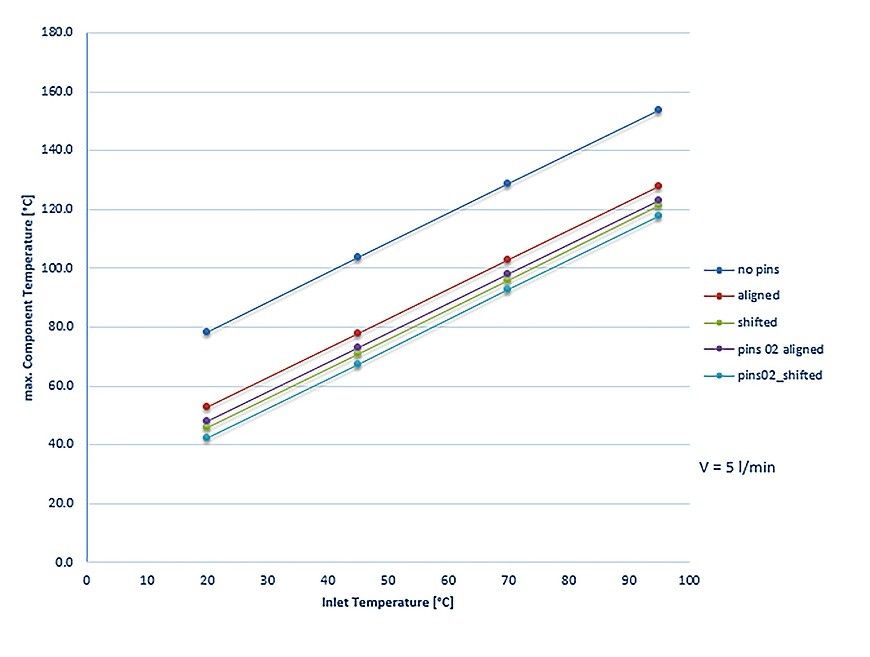

冷卻液的入口溫度與部件溫度的關系圖。圖6顯示了隨著入口溫度的升高,元件溫度呈線性上升趨勢,所有設計的變化率相似。

圖6:圖中顯示了冷卻液入口溫度與部件溫度的關系。

參數研究的結果表明,其中兩種設計的性能優于其他設計:這兩種設計在對齊配置中具有增強的傳熱表面、銷或翅片。它們是表征和導入一維系統級熱仿真模型的候選對象。這種優化設計用于液冷航空電子系統的冷板幾何形狀的過程可以使工程師在創建原型之前就快速決定哪些設計是最好的,哪些可以消除以供考慮。

審核編輯:郭婷

-

嵌入式

+關注

關注

5068文章

19020瀏覽量

303308 -

計算機

+關注

關注

19文章

7423瀏覽量

87719 -

CAD

+關注

關注

17文章

1080瀏覽量

72360

發布評論請先 登錄

相關推薦

Simcenter Flomaster熱流體仿真軟件

無人機電力動力系統組成包括

博格華納亮相第十六屆汽車動力系統技術年會

紫光同芯亮相第十六屆汽車動力系統技術年會

EV4000新能源汽車動力系統綜合測試儀

紫光攜汽車MCU等重磅芯片產品亮相2024年車用動力系統國際高峰論壇

比亞迪宋PLUS DM-i動力系統更新,電機最大功率降至160千瓦

同星智能未來一周展會,誠邀您參加新能源動力系統技術周

航裕電源與您相約ATC新能源動力系統技術周暨展覽會

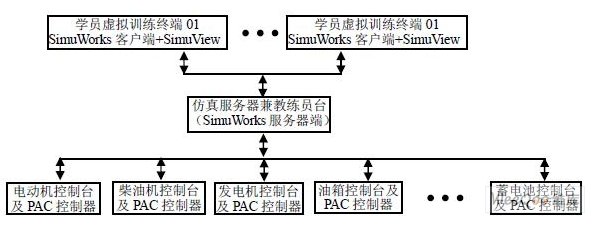

某型艦艇動力系統訓練模擬器的組成與基本工作原理

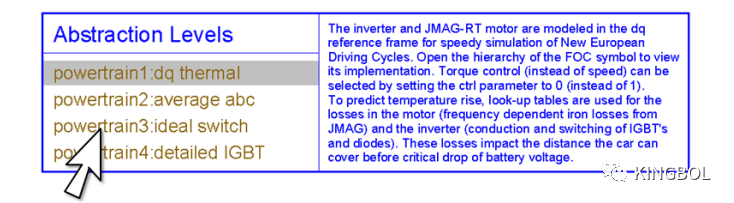

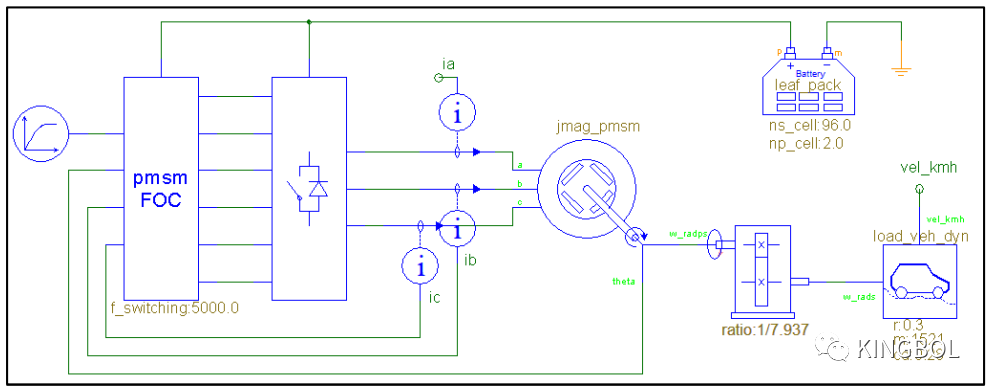

SaberRD基于JMAG電機模型的電動汽車動力系統仿真(二)

SaberRD基于JMAG電機模型的電動汽車動力系統仿真(一)

使用熱流體仿真優化航空電子動力系統的液體冷卻

使用熱流體仿真優化航空電子動力系統的液體冷卻

評論