1&2 范圍

本標準規定 了汽車線束用緊國件的技術要求、試驗方法、檢驗規則、標識、包裝、運輸與貯存。本標準適用于乘用車線柬用緊固件 (以下簡稱緊固件〉。

3 術語和義

下列術語和定義適用于本文件。

3.1 飛邊

注塑時自于配合的 問題導致塑膠 溢出而形成的多余料。

3.2 氣泡

注塑過程中,由于材料厚度不均勻,產生的縮水,使制品里面形成真空,看起來好像有氣泡。

3.3 翹曲

注塑制品的形狀偏離模具型腔的形狀。

3.4 熔接痕

塑料制品表面因不能完全融合而產生線性的熔接縫.

3.5 燒焦

塑料制品表麗因排氣不良而產生的痕跡.

4 技術要求

4.1 一般要求

汽車線束用緊固定件的性能應符合本技術條件的要求,并按照經規定程序批準的技術文件制造。圖紙中的技術要求中肉包含 以下方而:

a) 外部尺寸:

b) 緊固件和內鑲嵌定位結構的材料:

c)緊罔件及其匹配部件的料厚范圍:

d) 緊網件匹配的孔徑范圍:

e) 緊網螺栓、螺母的類型和 l 長度:

f ) 匹配孔允許毛邊的最大尺寸:

g) 匹配電線柬或外保護材料的標準外徑及最大外徑

h)緊緊固件的顏色:

J)緊固件對匹配部件的裝配要求和開孔平面要求.

4.2 溫度等級

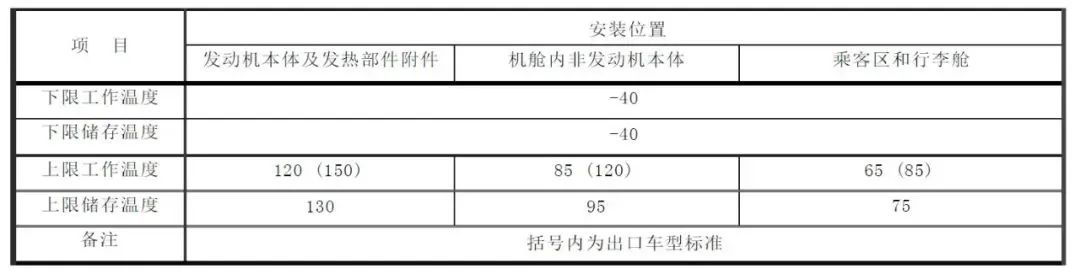

按使用環境分,緊回件可分為以下幾個溫度等級,如表 1 所示

表 1 工作溫度及儲存溫度 單位:℃

4.3 材 料

緊固件材料符合相關標準大眾常用材料及對應的標準:

ABS TL527B

PC+ABS TL52231-A

PA66 VW50127-002

PA66-GF30 VW50127-007

PA6-GF30 VW50125-007

PA6-GF25 VW50125-006

PA6-GF15 VW50125-004

PP1 2 3 4 5 VW44045-PP1

PP-TD20 VW44045-PP6

PP-TD40 VW44045-PP8

PP-GF20 VW44045-PP9

PP-GF30 VW44045-PP10

PP-HC TL52452

PE-HD TL533

PP/PE-TD10 TL52388G

PBT-GF15 VW50136-3-A

PC+ASA TL52652

PA+ASA TL52673-B

POM TL52476

TPUTPO VW50123

吉利標準 Q/JL J160001 和Q/JL J124010

4.4 尺寸及外觀

4.4.1 尺寸產品尺寸應符合圖紙的尺寸要求。

4.4.2 外觀產品的表面色澤均勻一紋,平整面有光澤,無明顯飛邊、氣泡、翹曲、熔接痕、燒焦等缺陷。

4.5 結構

4.5.1頭部

扎帶卡扣上與華身開孔螺栓或創扳配合具街固定作用的部分 (見閣 1) 。

圖 1 頭部

4.5.2 扎帶帶體扎帶上起禁錮作用同時能縱向環繞在線束上的部分 ( 見罔 2 )。

圖 2 扎帶帶體

4.5.3 扎帶鎖舌

扎帶上與自身帶體上鋸齒(或方孔)咬合起自我鎖緊作用的部分(見圖 3)。

固 3 扎帶鎖舌

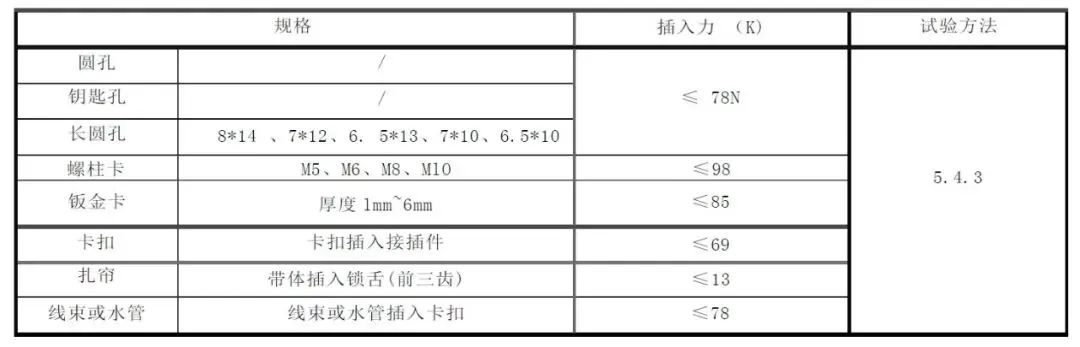

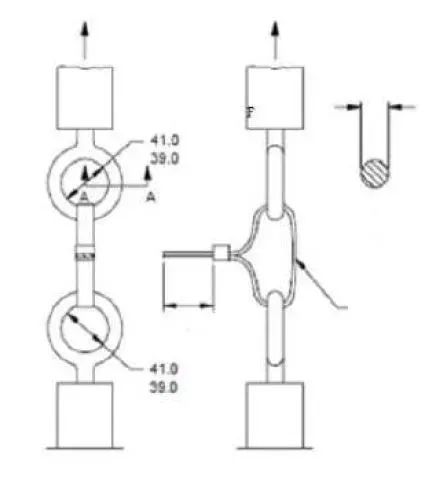

4. 6 插入力、拉脫力

4.6.1 插入力

4.6.1.1 按規定的操作方法插入孔、螺栓、銅板、接插件或緊固件所用的最大力 (見下圖)

圖 4 插入力

4.6.1.2 帶孔位固定的扎帶和卡扣,依據與其配合部位規格的不同,其插入力應符合表 2 的規定.

表 2 插入力

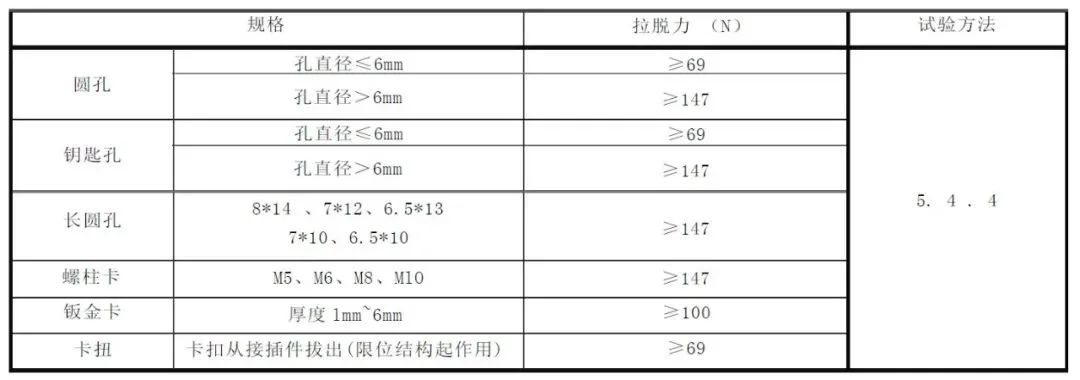

4.6.2 拉脫力

4.6.2.1 按規定的操作方法從孔、螺栓、鋼板、接插件或緊固件拉脫所用的最小力(見圖 5)?

圖5 拉脫力

4.6.2.2 帶孔位固定的緊固件,依據與其配合部位規格的不同,其拉脫力應符合表 3 的規定。

表3 拉脫力

4.6.2.3 根據扎常常體寬度 〈 如闖 6 所示〉 的不同,J 主環形位脫力附符合表 4 的規定.

圖 6 扎帶帶體寬度表 4 扎帶拉脫力

4.7 防水性能(僅限于防水型緊固件)

按照 5. 5 條要求試驗后,檢查無滲漏現象.

4.8 耐溫性能

4.8.1 抗低溫性能

按 5. 6. 1 投進行低溫試驗,檢查產品外觀應符合 4.4.2 的要求.

a) 將扎帶帶體全部長度緊貼纏繞在直徑為 3mm 的圓棒上,試樣帶體應無開裂、脆斷、典型降解等現象,將帶體插入扎帶鎖舌結構中,鎖舌應無脆斷現象(此條僅限于扎帶產品) ;

b) 將緊固件頭部插入相應匹配鈑金端,試樣頭部應無脆斷現象。

4.8.2 抗高溫性能進行高溫試驗后,試驗溫度按照表 1 中工作溫度上限,檢查產品外觀應符合 4. 4.2 的要求:

a) 將扎帶帶體全部長度緊貼纏繞在直徑為 3mm 的圓棒上,試樣帶體應無開裂、脆斷、典型降解等現象,將帶體插入扎帶鎖舌結構中,鎖舌應無脆斷現象(此條僅限于扎帶產品) ;

b) 將緊固件頭部插入相應匹配鈑金端,試樣頭部應無脆斷現象。

4. 8. 3 抗溫濕度循環變化性能緊固件按按下列順序進行 10 個周期試驗, 每周期為 24h:

a) 保持室溫t(23±5) ℃ , 相對濕度(70~75) %時 4h;

b) 相對濕度(95~99) %時, 把 t 在 0. 5h 內升高到(55±2) ℃ ;

c) 保持 b 結果 10h;

d) 在 2.5h 內把 t 降到(-40±2) ℃ , 保持2h;

e) 在 1.5h 內把 t 從(-40±2)℃ 升到分級試驗溫度, 保持 2h;

f) 允許在 1.5h 內恢復到室溫(23±5) ℃

進行溫濕度試驗后,取出室溫下放置 2 小時后,檢查產品外觀符合 4. 4 . 2 的要求:

a)將扎帶帶體全部長度緊貼纏繞在直徑為 3mm 的圓棒上,試樣帶體應無開裂、脆斷、典型降解等現象,將帶體插入扎帶鎖舌結構中,鎖舌應無脆斷現象(此條僅限于扎帶產品);

b)將緊固件頭部插入相應匹配鈑金端,試樣頭部應無脆斷現象。

4.9 抗化學介質性能

緊固件按表 1 規定的條件進行抗化學介質試驗后,取出室溫下放置 2 小時后,檢查產品外觀符合 4. 4 . 2 的要求:

a)將扎帶帶體全部長度緊貼纏繞在直徑為 3mm 的圓棒上,試樣帶體應無開裂、脆斷、典型降解等現象,將帶體插入扎帶鎖舌結構中,鎖舌應無脆斷現象(此條僅限于扎帶產品) ;

b)將緊固件頭部插入相應匹配鈑金端,試樣頭部應無脆斷現象。

c) 有防水功能的緊固件其防水性能應滿足 4.7 的防水要求。

表 1 抗化學試劑

4.10 阻燃性能

緊固件材料阻燃性能應符合燃燒速率≤60mm/min 的規定。

4.11 氣味緊固件材料氣味應符合主機廠標準。

5 試驗方法

5.1 試驗條件

除非有特殊說明,試驗條件應遵循以下要求:

a) 室溫:(23 士 5) ℃:

b)相對濕度: (60 士 15) %;

c) 樣件測試前必須在室溫中存放48h 以上。

5.2 材料檢驗

緊固件材料禁用限用物質按 GB/T 50123 中規定的方法進行檢驗,檢驗的結果應符合本標準 4. 3 條款的規定。

5.3 外觀檢驗

5.3.1 尺寸檢驗試驗樣件外形和結構尺寸應依據設計公差選用適宜的測量設備。

5.3.2 外觀檢驗目測檢查產品外觀應符合 4.2.2 條要求。

5.4 插入力、拉脫力檢驗

5.4.1 檢驗設備插入力與拔出力的檢測設備為萬能拉力試驗機或推拉力計。

5.4.2 樣件準備樣件應包含模具一次成型的所有緊固件,除非有特別規定,試樣數量一般為九十件。

5.4.3 緊固件的插入力檢驗將緊固件或者水管、線束與一塊有大小、形狀及板厚與扎帶或卡扣相配合的孔(鈑金料厚為最大值,孔的直徑為最小值)、焊有與卡扣及扎帶相配合固定螺柱的鋼板、適配鈑金(料厚為最大值)、適配接插件或者扎帶分別固定在示值相對誤差不大于 1%的插拔力試驗機上,啟動試驗機,以勻速 100mm/min 將緊固件裝配到位,裝配時遇到的最大阻力,即為插入力。

5.4.4 緊固件的拉脫力檢驗

5.4.4.1 帶孔位固定的緊固件將緊固件或者水管、線束與一塊有大小、形狀及板厚與扎帶或卡扣相配合的孔( 鈑金料厚為最大值, 孔的直徑為最大值)、焊有與卡扣及扎帶相配合固定螺柱的鋼板、適配鈑金(料厚為最大值)或適配接插 件裝配好以后分別固定在示值相對誤差不大于 1%的插拔力試驗機上,啟動試驗機,以勻速 100mm/min 將緊固件拉至脫出,脫出時的力即為拉脫力。

5.4.4.2 環形拉脫力

單個扎帶應卡牢住并可靠的系在拉力試驗夾具上,如圖 7 所示。然后將夾具裝到拉力機,頭部速度應不大于 25mm/min,直到束線扎帶斷裂或打滑,記錄結果。

圖 7 環形 拉脫力試驗夾具

5.5 緊固件的防水檢驗

將帶密封件的緊固件插入所匹配部件(部件料厚為最大值,孔的直徑為最大值),浸入如圖 8 所示水下將帶密封件的緊固件插入所匹配部件(部件料厚為最大值,孔的直徑為最大值),浸入如圖 8 所示水下100mm 深處(容器內徑 100mm),并停留60min.

圖 8

5.6 耐溫度檢驗

5.6.1 耐低溫試驗

將樣作置于低溫試驗箱巾,將溫度降至-40℃后開始計時,48h 后取出,在室溫環境放置 2h。

5.6.2 耐高溫試驗

將樣件置于高溫試驗箱中,將溫度升至表 1 中的上限工作溫度后開始計時,48h 后取出,在室溫環境放置 2h。

5.6.3 耐溫濕度循環變化試驗

試驗樣件 l 耐溫溫度循環檢驗按緊固件按按下列順序進行 10 個周期試驗, 每周期為 24h:

a) 保持室溫 t(23±5) ℃ , 相對濕度(70~75) %時 4h;

b) 相對濕度(95~99) %時, 把 t 在 0. 5h 內升高到(55±2) ℃ ;

c) 保持 b 結果 10h;

d) 在 2. 5h 內把 t 降到(-40±2) ℃ , 保持2h;

e) 在 1. 5h 內, 把 t 從(-40±2)℃ 升到分級試驗溫度, 保持 2h;

f)允許在 1. 5h 內恢復到室溫(23±5) ℃規定的條件進行溫溫度 i 式驗后, 取出室溫下放置 2 小時.

5.7 抗化學介質檢驗

試驗樣件耐溫濕度循環檢驗按表 1 標準中的 5.2.29 規定的條件進行溫濕度試驗后取出室溫下放置 2 小時。

5.8 阻燃性能檢驗

試驗方法依據當地及主機廠規定方法執行。

5.9 氣味檢驗

試驗樣件氣味符合當地及主機廠要求執行 。

6 檢驗規則

6.1 出廠檢驗

6.1.1 緊固件須經制造廠質檢部門檢驗合格后方能出廠,并附有緊固件質量合格證。

6.1.2 檢驗樣品的抽樣應不低于 8 小時/班正常生產產量的 3%,且出廠 檢驗應按符合 4. 4 的規定。

6.2 型式檢驗

6.2.1 制造廠在下列悄況之一時,應進行型式檢驗。

a) 新緊回件鑒定及首批交貨:

b) 緊罔件結構、工藝、材料有墨人更新生產:

c) 正常生產一年一次:

d) 質量監督部門提出進行型式檢驗要求:

e) 緊固件長期停產后,恢復生產時。

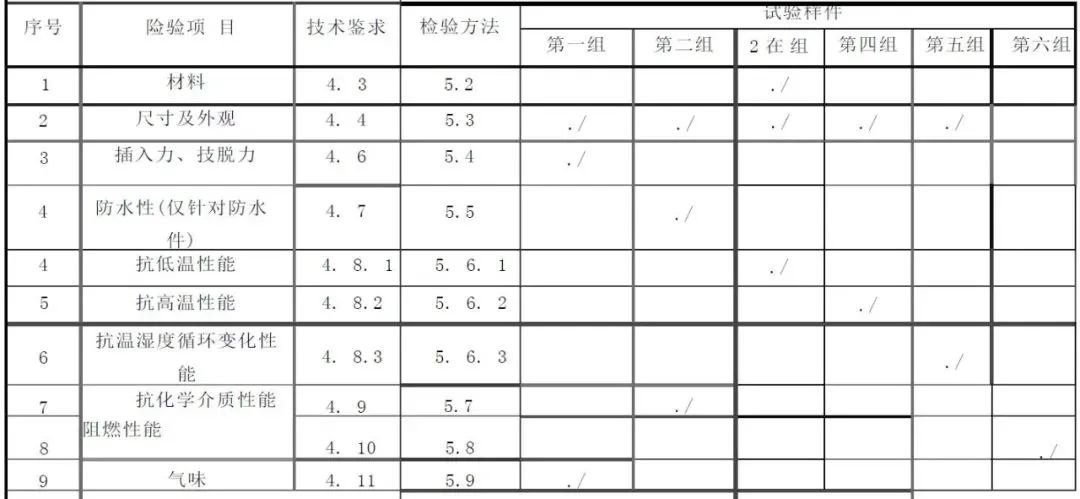

6.2.2 型式檢驗的樣品由出廠檢驗合格的同一批產品中抽取,平均抽取 6 組,每組不少于 15 個,按表 5巾 的規定進行檢驗 .

6.2.3 進行型式檢驗的項目和試樣都合格,則認為型式檢驗合格。如僅有一組中的某項檢驗不合格,應允許再以 2 倍數量的試樣進行單項復試,如復試仍不合格,則認為該批緊固件的型式檢驗不合格。

表 5 型式檢驗

7 標識、包裝、運輸及貯存

7.1 緊回件永久性標識階符合 當地標準的規定.

7.2 外包裝箱和內包裝袋標志 j 也包含:緊閱件名稱、緊網件型 號、斂盤、生產日期及供應商名稱或供商代碼.

7.3 包裝成箱的緊固件,應避免雨雪淋襲的條件下,運輸過程中應注意小心輕放,包裝標識應符合 GB/T191-2008 的規定。

7.4 包裝成箱的緊固件,在環境溫度為(-10~40) C,相對濕度在 85%以下,周圍空氣無酸性、堿性和其它腐蝕性氣體的倉庫貯存,產品的貯存期為 2 年(從制造廠入庫日期算起)在貯存期滿 2 年時,產品應仍符合本標準的要求。

審核編輯:郭婷

-

汽車電子

+關注

關注

3024文章

7870瀏覽量

166513

原文標題:汽車線束用緊固件技術條件

文章出處:【微信號:wiring-world,微信公眾號:線束世界】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

國產品牌乘用車銷量持續飆升

2024年4月我國乘用車產銷概況

TE推出的FASTON 標準線哪家專業?赫聯電子好嗎?

M12_12芯接口的機械緊固件

AMI發布適用于GIGABYTE服務器的尖端固件

乘用車一體化電池的發展現狀和未來趨勢

適用于乘用車線柬用緊固件的標準

適用于乘用車線柬用緊固件的標準

評論