小伙伴們Hummer EV高壓線束淺析已經在路上啦,過段時間發布。

編輯淺析文章時此車型出現一個不大不小(并不)的失效——高壓連接器可能會腐蝕并允許水泄漏到高壓電池中。電池包密封失效從早期Leaf到目前的Hummer EV均存在,雖然問題根本原因不盡相同,但基本和密封件設計與適配脫離不了干系。

本文針對密封失效模式的規避進行擴展,只不過這次不按照以前的方向去重點分析后市場解決策略。我們換一個方向看看如何通過前期設計仿真最大程度降低密封失效帶來的風險,以做拋磚引玉。

下文分析及圖片含文本不代表下述提及車型的最終量產狀態,也不代表下述提及技術的普遍或偶然的任何情況,僅做簡單的分析和討論。

防水失效及處置

424輛2022年款GMC Hummer EV和BrightDrop EV600高壓接插件可能會腐蝕并允許水泄漏到高壓電池中,GMC公布的處置手段:

●涉及的車輛需要更換零件(不推薦);

●使用密封膠來密封高壓連接器。

為描述便利,以Hummer EV為例進行分析。

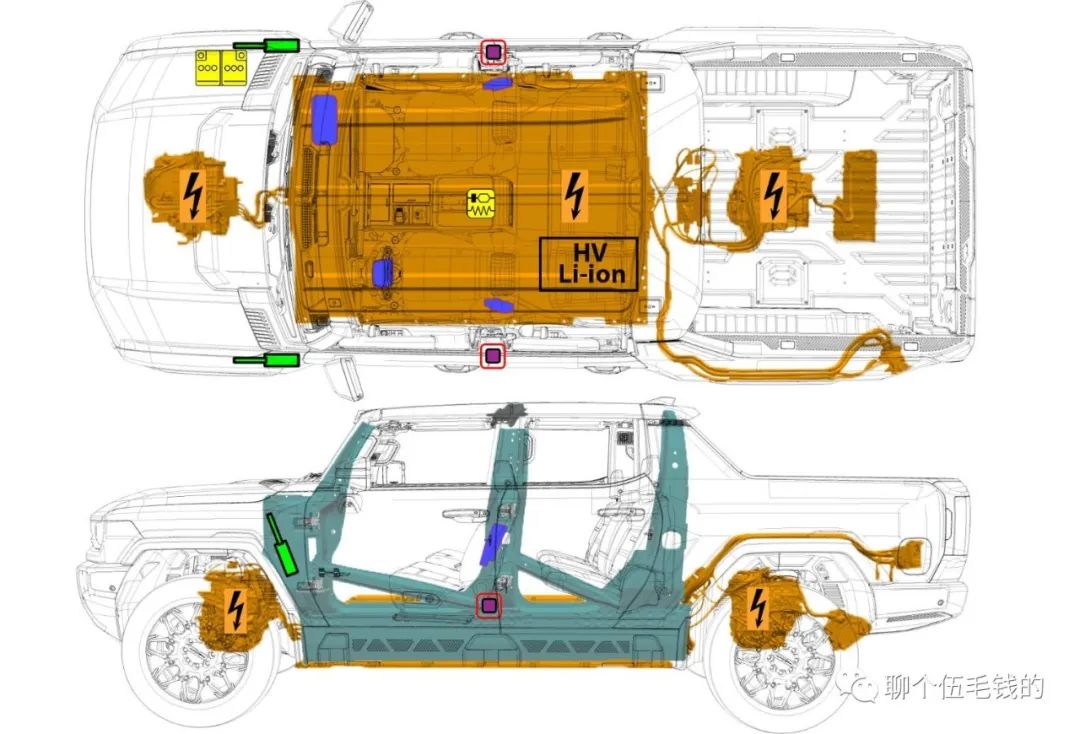

失效位置處于電池包與高壓接插件接觸位置,共計五處,前一后四。使用同一廠商接插件,塑料外殼,整車位置及布置方式見下圖。

Hummer EV概覽

處置此失效模式目前多選擇密封膠密封高壓連接器策略,具體操作為: ●關閉高壓系統,做好絕緣防護,舉升車輛,拆除底部護板,清空高壓頭座附近雜物并斷開連接; ●使用車身溶劑清理高壓插座四周,然后干燥; ●使用發動機密封膠小心密封高壓集管和四個安裝螺栓的周邊區域,確保密封區域至少為 6.5 毫米(1/4 英寸); ●五個位置按需重復操作; ●頭座插合,安裝底部護板,開啟高壓系統。

零部件與整車試驗通過的情況下不滿一年電池包高壓關鍵特性失效即失效,問題原因值得深究,以后文章會加以分析,此文不再展開。

密封仿真參數

對照實戰案例前,我們簡單討論下密封仿真的相關設置參數。

目前使用密封材料多為硅橡膠材料,具有不同于一般金屬材料的性能。硅橡膠材料在大變形范圍內表現出彈性行為,載荷與變形呈非線性關系。此外,它們在大尺度下具有非線性、不可壓縮的特性,仿真難度相較金屬及塑料制品高一些。

目前仿真參數解決方向有(以Ansys WB為例,個人經驗不做基準):

●材料參數使用試驗設備標定或廠商規格書匹配;

●打開大變形開關;

●檢查收斂情況,過度震蕩結果不可靠;

●盡量選用低階單元,但需要保證無中節點后網格的數量;

●按需選擇線性單元+非線性網格,推薦搭配四面體與自適應網格技術(Nonlinear Adaptive Region);

●合理設置子步和時間;

●按需使用U-P(雜交單元);

●合理設置重啟動;

案例因為一些原因不做展示,有問題可以私信俺哈。

另外上述參數選用及詳細理論推薦小伙伴們查閱書籍,包括但不限于: ●有限元仿真及在電連接技術中的應用; ●ANSYS Workbench有限元分析實例詳解 靜力學+動力學。

文獻案例分析

理論簡述完成,結合文獻我們直接看看實例。

根據Seoul National University of Science and Technology的KyuTae Kang等發表的文章,闡述了針對對汽車接插件密封圈的密封性能仿真及設計后續優化方案案例,以推導仿真的匹配性。

根據理論(具體可參考前文章:好書推薦—接插件設計制造指南),隨著密封件的接觸壓力和接觸面積的增加,密封件的防水性能也會提高。但是,如果接觸壓力過大,在長期使用過程中,由于應力松弛,接觸壓力會迅速下降,從而導致防水性能迅速下降,同時也存在接插件的插拔力增大及其他問題。反之,如果接觸壓力設計過低,則難以滿足初始防水等級。

設計端輸入需要仿真的項目為插頭座密封圈在插頭組裝時及頭座插入時的狀態與接觸壓力,與標準試樣搭配一定拉伸量進行測試后的力學性能作比較(密封圈設計為過盈裝配),以確定設計合理性。

仿真目標

接插件設計目標為IP69,引用標準為Road Vehicles - Degrees of Protection (IP code) -Protection of Electrical Equipment against Foreign Objects, Water and Access, ISO 20653, 2013,需求接觸壓力>0.1 MPa,詳細參數于下圖。這里根據俺的查詢,文章引用標準中的參數是有問題的,但是為了文章流暢性暫且放一邊,以仿真擬合度為基準跟著文章思路繼續推導。

文章截取

仿真之前先對試樣進行仿真所需參數進行標定,試驗選擇了KS M 6782:“硫化橡膠拉伸試驗方法”中提出的3號啞鈴試件進行制樣,使用 CCD 相機以非接觸方式測量尺寸變化。

測試結果表明:密封試驗片的應力在30%的應變下比標準試驗片的應力值低30%,會極大影響密封材料的性能,應變30%這個參數基本也是部分材料經驗設計標準了,大家后續設計可以參考,互證文章詳見前文:酸不僅咂嘴,還要漏水!

測試完成后的參數轉換后輸入仿真軟件,具體參數:經過實際測試曲線與軟件中Mooney Rivlin和 Ogden擬合曲線的對比,選擇Mooney Rivlin模型,Mooney-Rivlin材料常數D1 =0、C01 =0.241和C10=0.0142。至于為啥這兩種模型選取其中一種以及剩下的其他材料模型的合理選取篇幅有限就不展開啦,大家可以翻閱上述相關書籍。

其他處理上,因為密封設計為軸對稱,遂選取四分之一模型降低運算量,密封支撐與壓縮件作為2D殼剛體單元處理,密封圈作為3D 實體處理。整個仿真運動過程分為兩部分,第一部分為密封圈裝入插頭支撐部位,簡化為原地支撐。第二部分為插座壓縮面壓縮密封圈,與實際不同的是,將密封圈給定強制位移裝入插頭座預定的縫隙之中,且摩擦設置為0(文獻解釋因密封圈有潤滑油,此處參數有待商榷)。

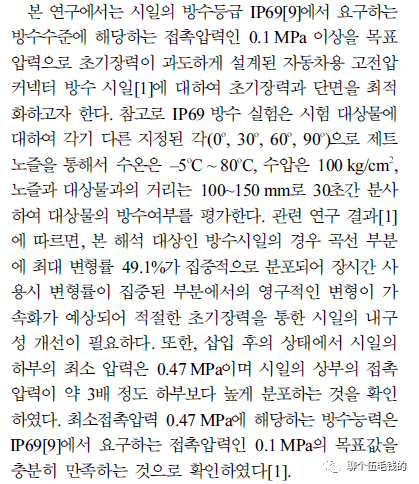

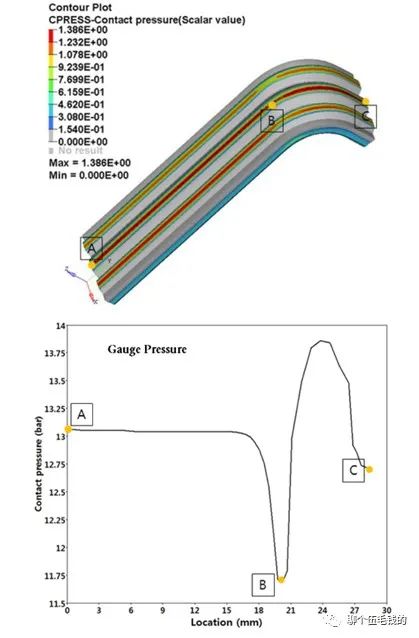

仿真結果:

●第一部分完成后,密封圈的直線部分幾乎沒有接觸壓力,但在彎曲部分的開始處產生了0.3MPa的接觸壓力;

●第二部分完成后,發現49.1%的最大應變率集中分布在密封圈彎曲部分,根據前文描述壓縮量經驗發現,此處有可能出現應力松弛并發防水失效;

壓縮量結果

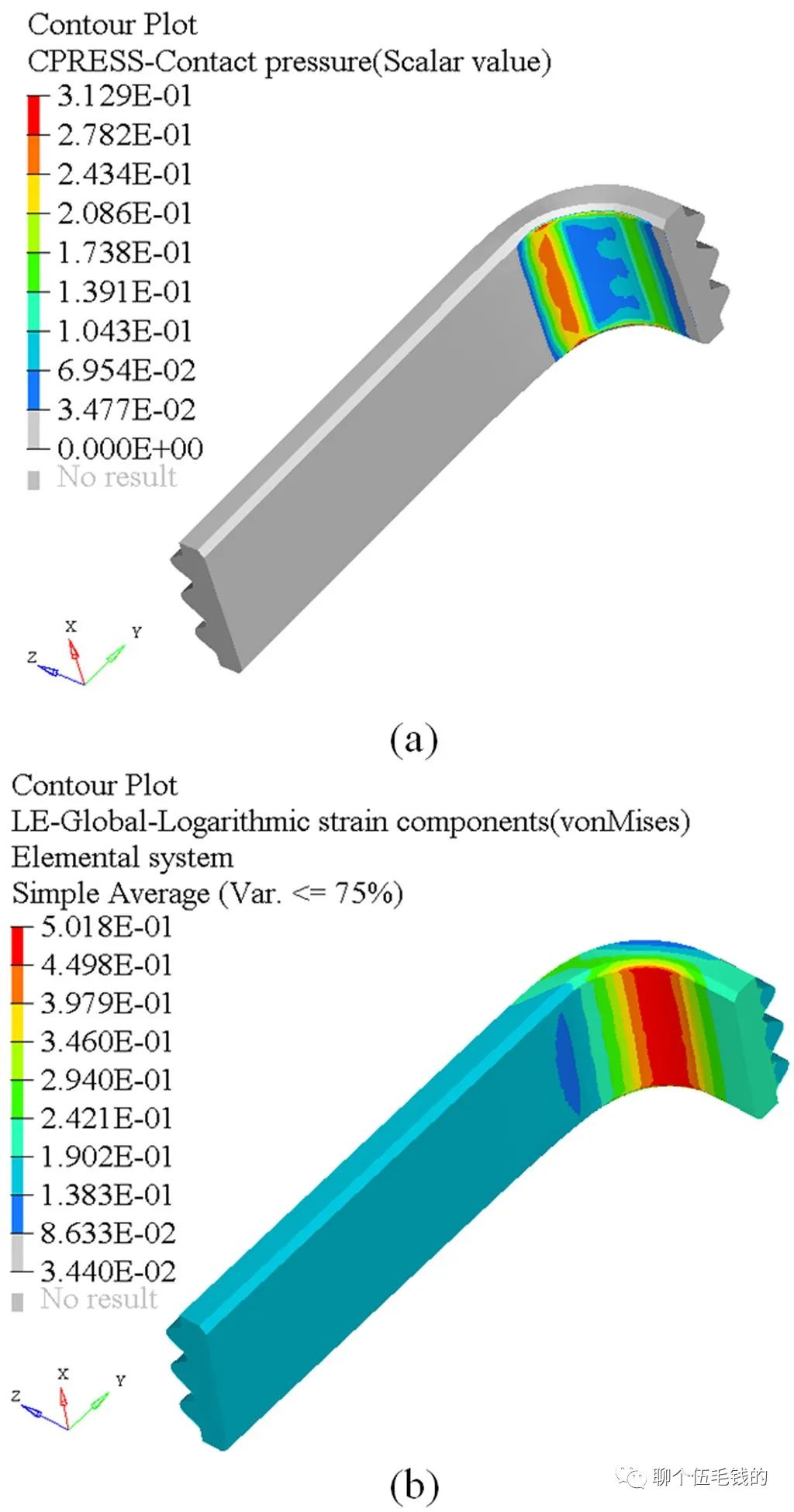

●特別的對第二部分取點分析,發現下圖中A/B/C三點中,在密封的 A 點到 B 點的部分接觸壓力保持在0.48 MPa,但B點的最小接觸壓力略有下降。此外,確認了從B點到C點對應于彎曲部分的接觸壓力高達0.47 MPa(≈4.7 bar)至0.6 MPa(≈6 bar)。因此,由于是最小接觸壓力決定了密封件的氣密性能,因此下部的氣密性能為4.7 bar對應于最小接觸壓力。

區域一接觸壓力

區域二接觸壓力

●同樣的,在密封的A點到B點的截面,保持1.31 MPa的接觸壓力,B點的最小接觸壓力降低到0.47 MPa,在圓的中間,它增加到1.38 MPa以上,然后在 C 點急劇下降至 1.27 MPa。

在密封件上下的接觸壓力分布中,可以看出密封件上部即最大的接觸壓力大約是密封件下部即最小的三倍。因此,木桶的短板成為問題突破口。

●另外,上A點和下B點的接觸壓力降低被認為是由于密封件彎曲部分發生過度變形和應力不平衡造成的。因此,判斷為在滿足保持密封件的氣密性能的接觸壓力的同時,需要同時考慮最小化應力不平衡和變形。

對實物進行驗證,確認約4.3 bar發生泄漏,印證了仿真結果。同時與仿真結果對比,對比4.7 bar誤差約為9%。與初始拉伸對比,圓形部分的有效應力和應變分別最高,分別為 1.3 MPa 和 50%。這與初始拉伸拉伸時的應力應變值1.2 MPa和49.1%相差不大,因此認為彎曲部分的應力應變集中是由于初始拉伸過大所致。

同時對比高溫老化測試,對于與本密封相同的試驗件在120°C 老化500小時后出現應力松弛,確認了研究拉伸應變發生在彎曲部分,所以在彎曲部分產生的過度應力和應變,接插件插拔時密封件會變得松動,出現從密封件滑移和翻卷的問題。

優化設計&碎碎念

根據上文獻已知參數推導,滿足接觸壓力>0.1 MPa且最小化變形成為優化目標,前述結果表明目前滿足接觸壓力要求但變形超過預期(>30%) 。

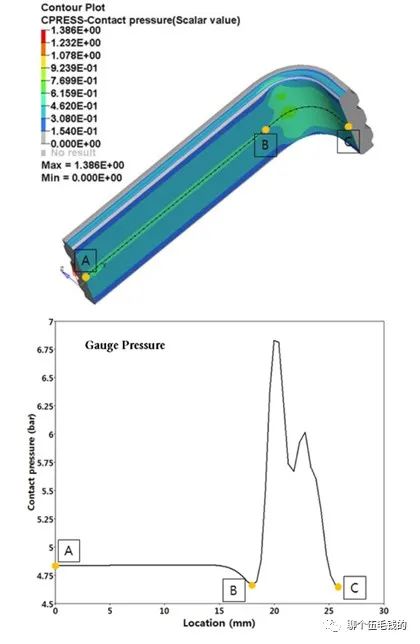

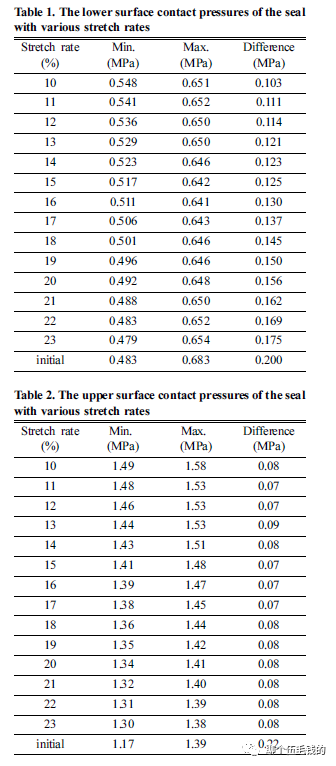

優化設計首先確定密封圈設計的最佳初始張力,具體操作為:將密封初始張力的應變從23%依次降低1%至10%,進行仿真分析并配合最大壓力與最小壓力之差盡量小+插合時考慮密封件滾動和上下接觸壓力的分布的疊加條件以確定最佳初始張力,仿真結果如下圖。

仿真數據

由此可以確認選擇11%應變率的初始張力是最佳的(如果以此推導配合IP密封標準要求,實際應滿足標準為IP67非前文引用文獻的IP69)。

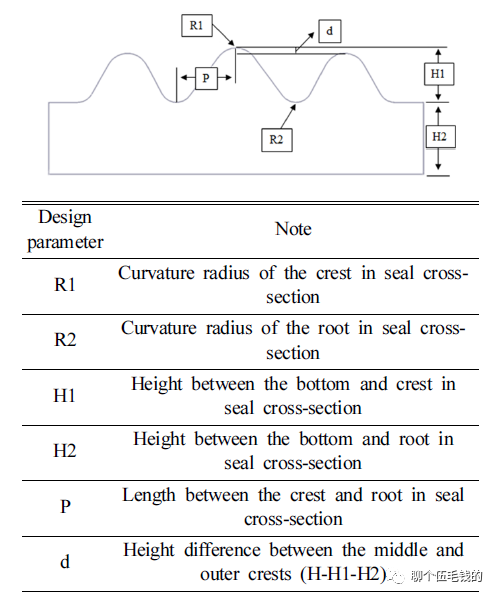

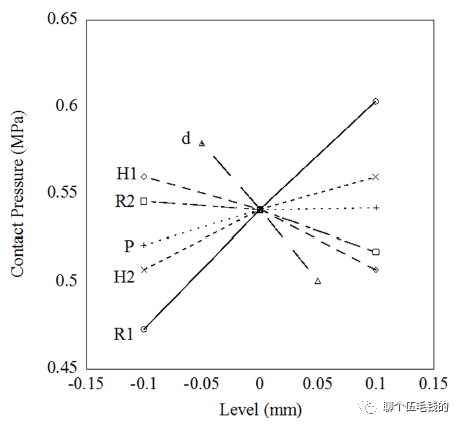

后續進行密封截面分析,將下圖所示R1、R2、H1、H2 和 P 等差更改–0.1mm、0mm和 0.1 mm,將 d 等差更改 –0.05 mm、0 mm 和0.05mm同時進行分析,再通過密封關聯因子確定密封上部R角與唇口之間的間距對密封的影響較大,通過Minitab 16次交叉分析后得到優解。

密封關聯因素

關聯因子

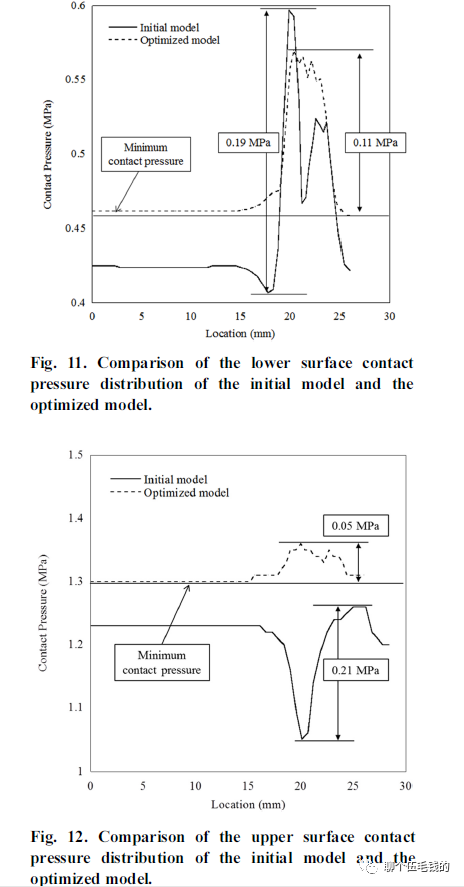

對比優化模型與原模型的表面接觸壓力圖,可以得出結論:

●在最小和最大接觸壓力點的接觸壓力差值上,最優模型中長軸和短軸的接觸壓力比初始模型從 0.19 MPa 下降到 0.11 MPa,對比為密封與支撐面接觸部分;

●與初始模型相比,優化模型的長軸和短軸接觸壓力從優化模型的0.21 MPa 下降到 0.05 MPa,對比為密封與對插端接觸部分;

●與初始模型相比,上部和下部的最小和最大接觸壓力差分別減少了42%和76%,彎曲部分的最大應變減少了33.8%。

優化前后對比

此次改進設計在滿足防水性能的前提下,通過尺寸調整優化密封圈彎曲部分的接觸壓力差,降低密封失效風險。

根據上述文獻不難看出,考慮邊界的密封性能仿真可以對設計帶來指導性改進,但實戰中個人認為還需要考量:

●將密封圈應變和制造特征(公差等因素)帶入計算,求取上下限;

●考慮密封圈所受壓力;

●考慮密封面安全系數,合理取值;

●按需考慮關聯區域表面粗糙度與表面清潔度。

審核編輯:劉清

-

CCD

+關注

關注

32文章

879瀏覽量

142144 -

連接器

+關注

關注

98文章

14326瀏覽量

136170 -

高壓電池

+關注

關注

0文章

24瀏覽量

10941

原文標題:以案例出發探索密封設計仿真

文章出處:【微信號:wiring-world,微信公眾號:線束世界】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

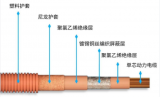

引領新能源汽車高壓線束新紀元 —— 派歌銳汽車高壓線束

新能源車用高壓線束設計有何特別之處?

新能源汽車高壓線束全面解析:作用、布局與定制選型指南

新能源汽車使用鋁芯高壓線束的應用分析

派歌銳汽車高壓線束更適用于新能源汽車高壓系統設備連接

新能源電動汽車高壓線束為什么要進行絕緣檢測?

汽車高壓線束和低壓線束的差異

純電動汽車高壓線束及生產工藝優化方案

新能源汽車高壓線束設計方案分享

汽車高壓線束如何應對電磁干擾

新能源汽車的高壓線束設計方案

Hummer EV高壓線束密封失效模式的規避

Hummer EV高壓線束密封失效模式的規避

評論