數字化工廠是指通過建立現代數字制造體系、網絡化配置實現整個制造流程的全面數字化管理。數字化工廠建設需要把現代管理理論、智能生產理論、通信技術、大數據技術、數字孿生技術等深度融為一體,全面整合車間生產設備、生產運行控制系統、產品設計開發系統等各種信息系統,形成由產品設計、生產規劃與生產執行所構成的新型生產組織方式。大連邁思信息技術有限公司自主研發基于Web 的數字孿生的虛擬數字化工廠平臺,為國內首創,實現數字化設計、布局規劃、虛擬調試、數字孿生等,實現企業全流程智能化。

數字孿生的數字化工廠組成

數字孿生的數字化工廠系統主要由物理車間、虛擬車間及它們之間的孿生數據組成。物理車間包括生產車間所有的制造資源,例如裝配線、加工線、機器人等設備。虛擬車間是物理車間的孿生模型、動作規則等在虛擬空間的真實反映。虛擬車間的構建主要包括設備三維模型導入、模型輕量化、綁定設備的工藝、定義設備的邏輯行為、現場聯調可視化等步驟。孿生數據包括物理車間采集的所有制造資源的數據。主要完成孿生模型在虛擬車間的動態、準確的映射。

數字孿生系統的關鍵技術

2.1多源異構數據采集

數據作為新的生產要素,成為制造業轉型升級與優質發展的重要生產力。數字孿生數字化工廠的建設和運行離不開有效和精準的數據,數據是數字化工廠的血液。生產車間匯聚大量復雜的制造信息資源,數據種類眾多,類型繁雜,通信協議和數據格式豐富多樣,生產數據的多源異構數據采集及融合方法將異構類型數據進行有效融合,并與人員、工序、訂單等相關聯,實現生產現場人、機、料、法、環的連接和整合。

2.2數字孿生

數字孿生是利用物理模型、傳感器更新及運行歷史數據,集成多物理量、多尺度的仿真過程。數字孿生通過構建物理車間與虛擬車間之間的有效映射并實時反饋機制,實現物理車間與虛擬車間之間的互聯、互通、互操作,數字孿生建立虛擬車間對物理車間的描述、診斷、預測和決策新體系。

運用數字孿生技術,能夠在不改變原有設備的情況下,克隆出與之對應的完全相同的虛擬設備,這些設備可以完全映射真實的工作場景。在虛擬設備中,執行設置好的程序,通過模擬和測試可以在早期階段發現故障點,使現場的調試速度更快,風險更低。同時縮短上市時間,降低成本,提高靈活性和生產力。數字孿生示意圖如圖2 所示,展現了物理設備運行狀態與虛擬孿生模型同步。其中左下角表示設備在物理車間的運行姿態,右側表示設備在虛擬車間中運行狀態,兩者之間是虛實同步關系。

2.3虛實同步

使用WebSocket 協議實現物理車間與虛擬車間之間的實時數據交互,并使用孿生數據驅動物理車間設備與虛擬車間設備模型進行同步映射。使用基于WebGL 開發的three.js 三維引擎載入孿生模型文件,通過Web 服務,將車間的生產過程三維場景渲染至瀏覽器上。不需要安裝任何插件就能在Web 端展示三維模型。

基于數字孿生的虛擬數字化工廠平臺功能

基于數字孿生數字化工廠所需的主要業務進行規劃建設,系統的主要功能包括布局規劃、工藝仿真、生產過程仿真、虛擬調試、數字孿生、數據可視化等。

3.1布局規劃

生產線布局仿真是根據一定的規則,在滿足設備與車間空間約束條件下,把車間的各個構成單元及生產設備,加以適當的安排,使其相互之間的配合效率最佳,設備的利用率最大。

虛擬車間布局是在實際車間布局實施之前,在虛擬環境中進行仿真并驗證其合理性[1]。通過模擬設計,為車間布置提供數字化環境,將車間內各生產線上的基本要素( 設備、裝置、工裝、產品的3D 模型)及車間環境( 維修通道、參觀通道、管線布局等)按1 ∶ 1 方式進行實際尺寸空間布局,通過使用1 ∶ 1 沉浸式虛擬環境,高質量的三維空間展示效果,可以真正感受車間內設備布置的效果,對生產車間的整體布局及其之間的拓撲關系、產品生產工藝約束、工位的產品型號約束、物料配送及轉運路徑及其它各要素間約束進行分析,并提前檢測及調整,從而可以給后續的車間實際建造工程起到更好的指導作用,為車間數字化規劃布局和分析提供可靠的交互支持。

3.2設備工藝仿真

根據設備的三維模型,高度還原設備的外觀及復雜的內部結構。設備動作的數據驅動設備模型運行狀態,使得設備的外部變化及內部的每一個零部件的工作狀態能夠在虛擬車間中真實復現。同時能夠在設備運行異常時實時報警,輔助管理者直觀掌握設備運行狀態,及時發現設備安全隱患。

3.3生產過程仿真

1)裝配過程仿真。在虛擬環境中,按照裝配流程,通過對零部件、組件及成品之間的移動、定位、夾緊等實現產品與工裝之間的干涉檢查,如發生干涉情況,產生報警提示,協助工藝設計人員分析干涉原因。

2)加工過程仿真。按照實際生產的加工過程,在虛擬環境下再現生產的加工過程。加工過程仿真主要解決工藝過程中刀具的碰撞、干涉、運動路徑、和機床后置代碼生成等問題。

3)機器人仿真。利用機器人的仿真建模技術,通過機器人仿真模擬能實現機器人虛擬示教、機器人工作站布局、機器人工作姿態優化,確認系統方案、機器人型號、機器人/ 工件安裝位置、機器人動作范圍和可達到性等,對夾具提出修改意見。進而通過工業機器人離線編程仿真方法進行產線控制。

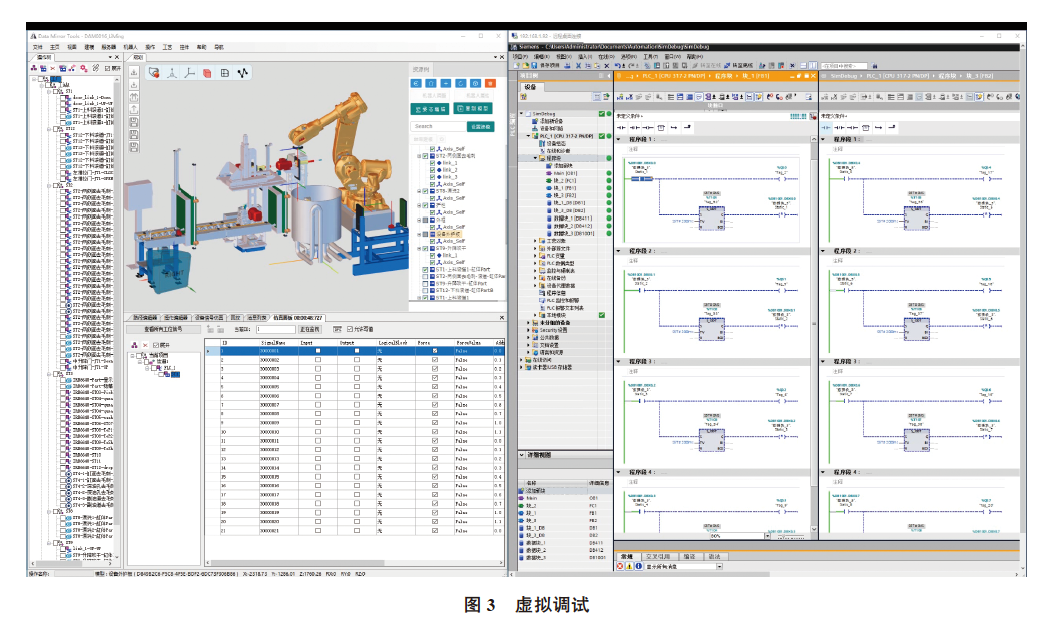

3.4虛擬調試

虛擬調試是通過把虛擬世界的車間模型與物理世界的真實控制設備進行連接,目的是對復雜生產系統進行功能測試。虛擬設備的模型是指通過數字化技術建立完全相同的模型,這些模型可以完全映射真實的工作場景,執行設置好的程序,也就是說仿真模型的動作可以和現實的動作一模一樣,通過模擬和測試可以在早期階段驗證機械部件、電氣設備和自動化之間的交互作用。虛擬調試如圖3 所示。

3.5數字孿生

將車間現場設備、MES、WMS 等與虛擬空間中的三維模型相關聯,實現動態數據的三維可視化。通過傳感器、PLC 等設備實時回傳的信息,實時映射到虛擬空間三維模型的工位、傳感器位置以及設備運行狀態等,并在超過預設值后做出預警提示。通過生產過程數字孿生系統,能夠實時的監控車間的生產狀態。

1)設備監控。在虛擬車間孿生系統中,每臺虛擬設備頭頂會有指示燈,展示現場設備所處狀態,如:空閑(黃),加工(綠),停機(藍),報警( 紅)、關機( 黑)等。同時展示車間當前生產任務、計劃產量、實際產量等信息及生產和設備的數據統計及分析。

2)設備屬性查詢功能。在虛擬場景中可以通過點擊多個對象查看其屬性,包含人員信息、設備信息、物料信息等。對車間內主要設備的實時運行情況進行監控。

3)Andon 系統集成。數字孿生系統可以集成Andon系統的報警信號,以及利用總覽圖及時提供物料呼叫、質量呼叫、設備呼叫,具體工位可以實時同步三色燈狀態。通過收集報警數據,并顯示報警系統數據,點擊報警數據可自動定位到設備上,從而快速查詢系統的報警狀態,同時在報警系統上顯示醒目的預警標志。

4)設備信息可視化管理功能。采用三維數字孿生系統的運維模式,完成各種獨立設備及附屬設備的三維搭建,能夠迅速查找、確定目標裝置,方便檢索設備數據、施工過程數據、設備運維數據和相關操作手冊,運維員工無須頻繁出入車間就能清晰了解車間設備的運行情況。數字孿生整體界面如圖4 所示。

3.6數據可視化

數據分析的總體原則是充分挖掘數據潛在價值,輔助運營決策。分析報表包括計劃執行情況、訂單生產進度、在制品統計、質量統計信息、設備統計信息、生產異常信息等,并應結合現場生產數據及管理需要進行及時優化和更新[2]。平臺的功能包含建立三維數字孿生工廠三維情景,通過三維現場的實景視點控制、特定路徑查詢、對象位置和三維交互查詢、設備定位等功能。

3.7與其他系統之間的融合

根據車間生產相關的業務流程進行疏理和優化,通過流程與其他上位系統融合在一起,基于流程在系統之間的“進”和“出”來設計系統間的接口、使得各系統之間有機、密切的融合在一起,讓系統互動起來、在功能上起到互為增補的作用。實現整體資源有效利用、充分整合,不浪費資源、閑置資源,業務流程暢通無阻、提高整體生產效率。

結束語

數字孿生數字化工廠系統實現了從數據獲取到數據應用的全流程管理,從產線部署之前的預期行為到生產過程的數字孿生可視化,更好地實現制造車間現場全流程全要素的自感知,提升生產質量、效率和資產運營水平,賦能企業提質增效。

審核編輯:郭婷

-

機器人

+關注

關注

210文章

28205瀏覽量

206528 -

數據采集

+關注

關注

38文章

5906瀏覽量

113518

原文標題:基于數字孿生的虛擬數字化工廠平臺

文章出處:【微信號:CADCAM_beijing,微信公眾號:智能制造IMS】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

機械加工物聯網解決方案:助力數字化工廠智能化升級

基于Web的數字孿生虛擬數字化工廠平臺實現企業全流程智能化

基于Web的數字孿生虛擬數字化工廠平臺實現企業全流程智能化

評論