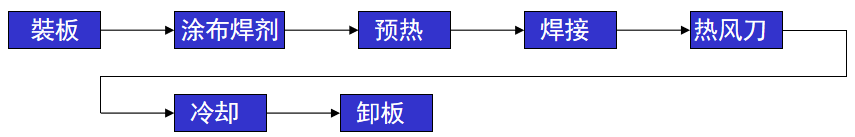

一站式PCBA智造廠家今天為大家講講波峰焊如何控制安裝孔與元器件引線的間隙?提高SMT加工波峰焊接質量的方法和措施。

PCBA加工提高SMT波峰焊接質量的方法和措施

在PCBA加工波峰焊中,通孔插裝器件的引線直徑與焊盤安裝孔徑的配合是否恰當,不僅直接影響焊點的機械性能和電氣特性,而且是造成焊點潤濕高度不理想的主要原因,并且還是影響焊點出現孔穴現象的的因素。它對PCBA加工波峰焊接焊點連接的成功率的綜合性影響是極大的。

是日本學者綱島英一在綜合浸焊試驗結果后,給出的不完全結合率與間隙大小之間的關系。當延直徑方向的間隙在0.2mm以下時,結合成功率可達98.3%~99.5%。隨著間隙值的增大,結合成功率降低,當間隙值超過0.4mm~0.5mm時,結合成功率快速下降。

由于PCBA加工波峰焊接時,要求間隙必須允許焊料利用毛細作用上升至PCB上表面而形成焊接的連續性,因此,保持孔與引線間適當的間隙是極為重要的。元器件引線直徑一般都是標準化的,對于PCB來說,孔徑和引線直徑的差值,日本學者綱島英一推薦取值范圍為0.05~0.2mm;而美國學者MANKO建議采用的間隙為0.05~0.15mm。此時的間隙可以確保在孔壁與引線表面之間,不僅對助焊劑而且對液態焊料都有最好的毛細作用效果。在采用自動插接元器件的情況下,采用0.3mm~0.4mm效果更好。

通過學習,了解到PCBA加工波峰焊中的通孔插裝器件焊盤孔壁與引線間隙對于焊錫的透錫至關重要。孔隙過大,透錫合格率不好;但孔隙也不是越小越好,過小,透錫同樣不好。為使元器件焊接后焊點透錫良好,采用PCBA加工波峰焊接時,在焊接滿足工藝要求的情況下,安裝孔徑與元器件引線直徑之間,建議保持0.2mm~0.3mm的合理間隙。

關于SMT加工中波峰焊如何控制安裝孔與元器件引線的間隙的知識點,想要了解更多的,可關注領卓PCBA,如有需要了解更多PCB打樣、SMT貼片、PCBA加工的相關技術知識,歡迎留言獲取!

審核編輯 黃昊宇

-

smt

+關注

關注

40文章

2882瀏覽量

69055 -

波峰焊

+關注

關注

12文章

306瀏覽量

18591

發布評論請先 登錄

相關推薦

波峰焊VS選擇性波峰焊:技術差異與應用對比

解析波峰焊與選擇性波峰焊的技術差異與應用場景

在smt貼片加工廠中選擇性波峰焊存在的作用和意義

手焊、回流焊和波峰焊三種焊接方法,怎樣操作才能保證SIM卡座的質量

PCBA加工中波峰焊出現透錫不良怎么解決

SMT加工廠用選擇性波峰焊有什么優點嗎?

什么是波峰焊,如何使PCBA組裝自動焊接

什么是波峰焊,如何使PCBA組裝自動焊接

波峰焊接工藝制程的問題及解決方法分析

電子制造業中的選擇性波峰焊有哪些優缺點?

SMT貼片加工廠的SMA波峰焊工藝要素

波峰焊與回流焊焊接方式的區別

PCBA加工波峰焊連錫的原因及改善措施

波峰焊接通孔填充不良問題研究

提高SMT波峰焊接質量的方法和措施

提高SMT波峰焊接質量的方法和措施

評論