但許多人在談論鋰電池時,只是在談論鋰電池,最多將目光延伸至喜提命名權的正極材料,對其它環節關注不多。

正極材料顯然不是唯一的英雄,鋰電池的背后,站著四位天王。本文的主角,鋰電池隔膜,就是其中之一。

鋰電池隔膜話題度不很高,起步也晚,但身上插滿本土企業奮發圖強,彎道超車,高增長,高利潤,隱形冠軍,國產化替代,核心專利,卡脖子等標簽,可謂“要素拉滿”。

本文將圍繞鋰電池隔膜的基本技術、行業特征、市場概況,以及發展趨勢四個方面,解析這一不太起眼的好行業。

四大天王之一

鋰電池隔膜,是位于鋰電池正負極之間的一層多孔薄膜,是鋰電池四大主材之一(另外三種是正極、負極、電解液)。其主要功能是隔離電池正負極,防止短路,同時保證鋰離子在充放電期間正常通過微孔通道以保證電池正常工作。隔膜的性能對鋰離子電池的內阻、容量、循環性能、充放電電流密度以及安全性等關鍵指標有重要影響。

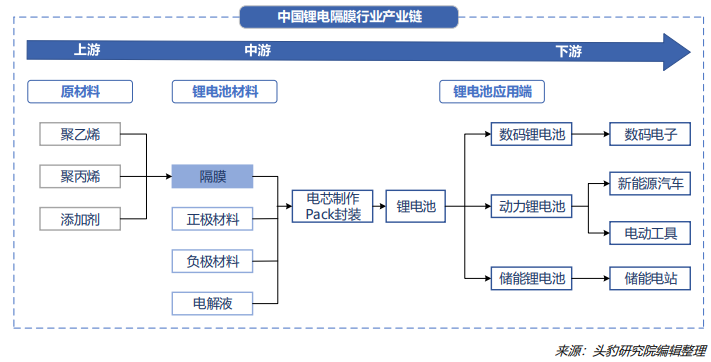

中國鋰電池隔膜行業產業鏈 [1]

隔膜的技術含量很高,性能指標非常多。通常來說,高端薄膜產品具有合理的孔徑大小及分布,可以降低內阻、熨平電流,有效保證電池能量密度和循環性能。安全性方面,抗穿刺強度和拉伸強度的提升可以增強材料的穩定性,加上良好的熱穩定性及自發保護機制可以避免發生電池短路等風險事故。

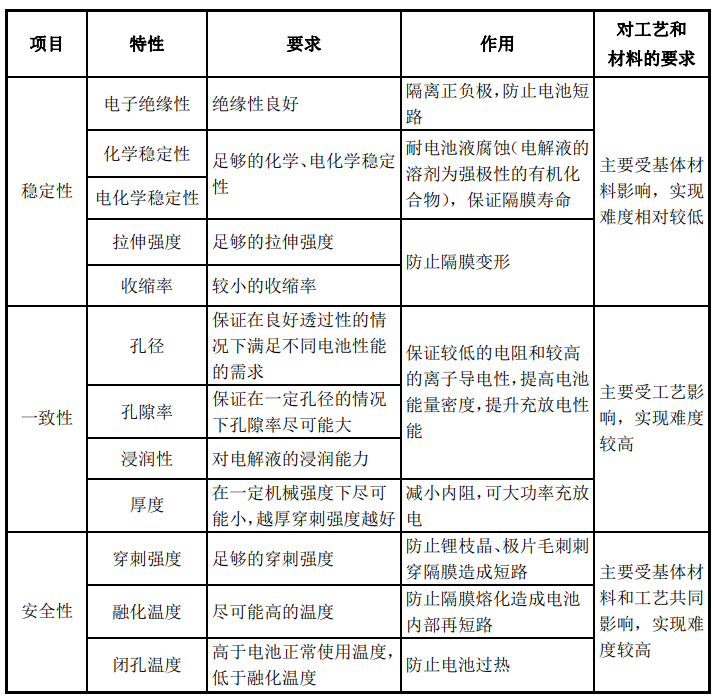

隔膜產品性能要求 [2]

目前商業化鋰電池隔膜主要為聚乙烯(PE)隔膜、聚丙烯(PP)隔膜以及PE和PP復合多層微孔膜。PE隔膜強度高,加工范圍寬;PP 隔膜孔隙率、透氣率、力學性能高。普通3C電池主要采用單層 PE 膜或單層 PP 膜;動力電池一般采用 PE/PP 雙層膜、PP/PP雙層膜或PP/PE/PP三層膜。

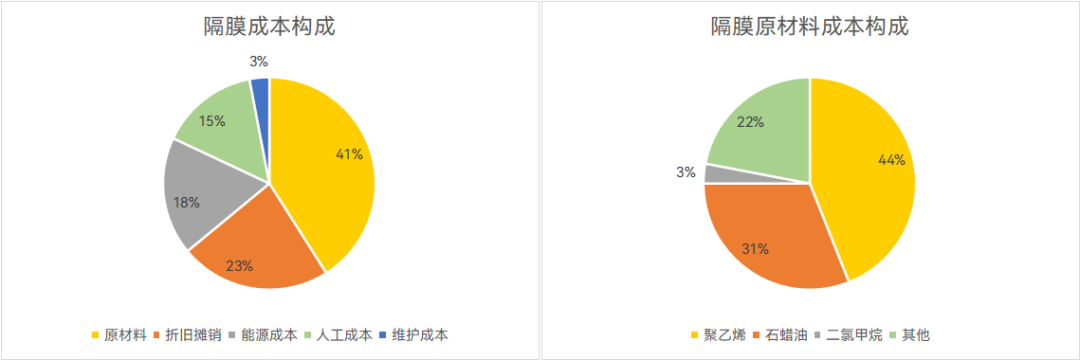

隔膜的成本主要包括原料成本、能源成本、人工成本及折舊攤銷等。其中原料成本占比最大,約為41%,主要為制作隔膜所需的主材和輔助材料,其中包括主材PE、PP和輔材石蠟油(白油)、二氯甲烷等等,合計占比近80%;高占比的折舊攤銷,則是受隔膜行業設備成本格外高影響,這一點將在下文詳述 [3]。

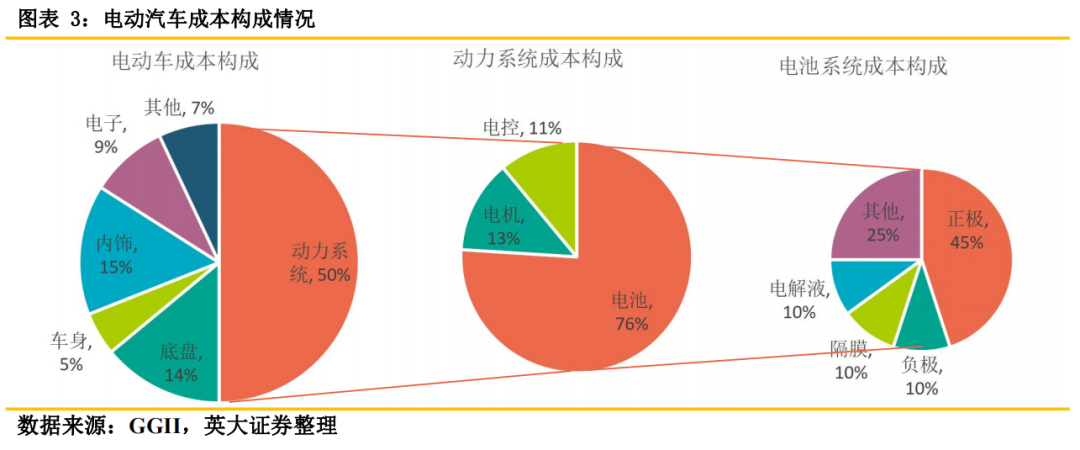

不同級別的隔膜價格差距不小,使得其在動力電池成本中的占比存在一定波動,比例從個位數到近20%,總體可以粗略的估算為10%左右[3][4][5]。考慮到新能源車的電池成本占比已經很高,隔膜在整車成本的構成中也可算顯眼。

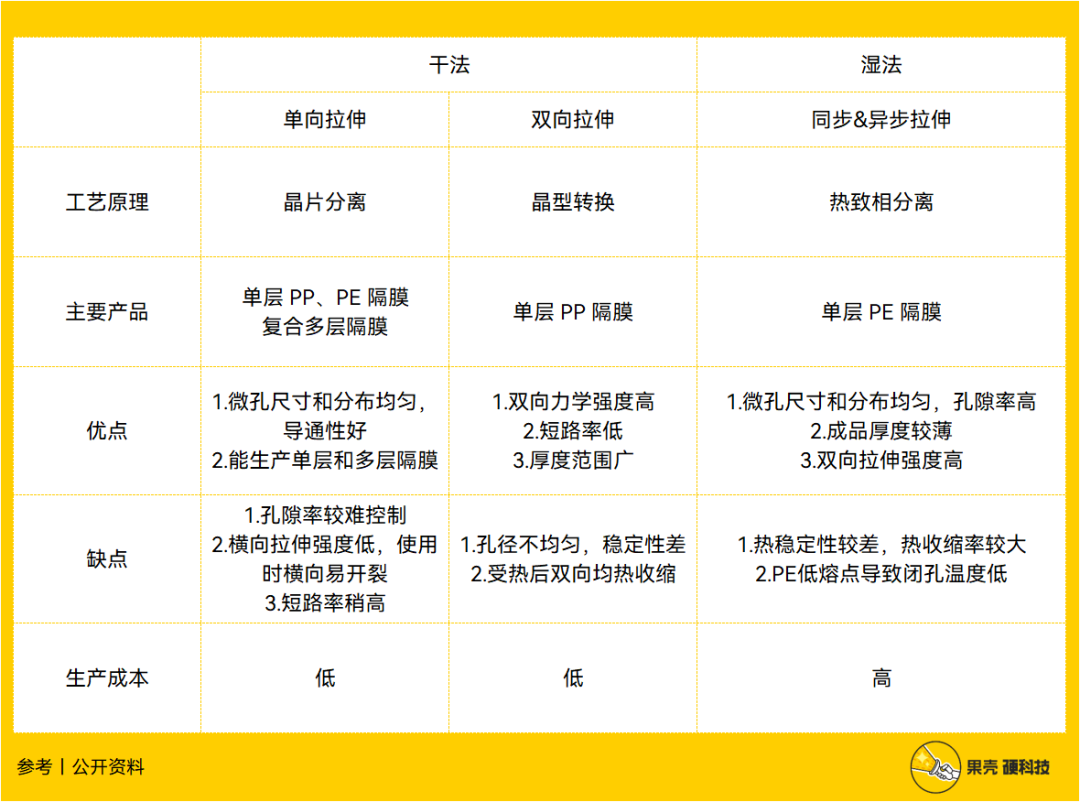

隔膜的生產工藝主要分為干法與濕法兩大類,其中干法工藝還可進一步分為單向和雙向兩種:

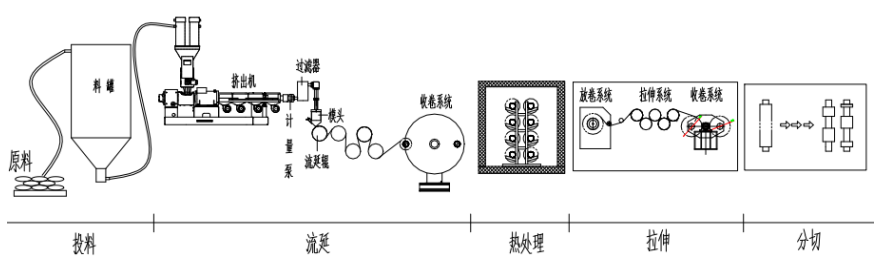

干法:又稱熔融拉伸法,是指將高分子聚合物(主要為PP)和添加劑原料混合制成熔融物,擠出流延后形成片晶結構,再經過熱處理得到硬彈性的聚合物膜,在一定的溫度下拉伸形成狹縫狀微孔,熱定型后制得微孔膜;

干法單向拉伸工藝流程 [2]

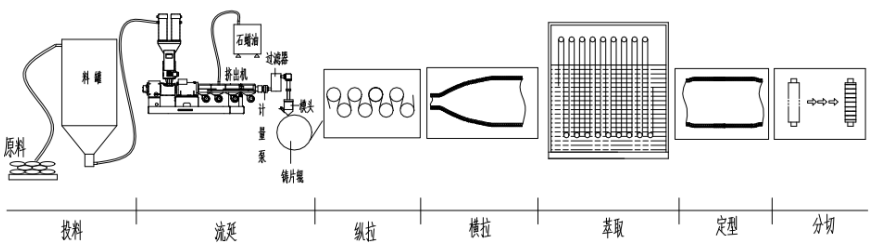

濕法:又稱熱致相分離法,是將高沸點小分子作為造孔劑(白油)添加到聚烯烴(聚乙烯 PE)中,加熱熔融成均勻體系,由螺桿擠出鑄片,經拉伸后用有機溶劑(二氯甲烷)萃取出造孔劑,再經熱定型等工序得到微孔膜。

濕法工藝流程 [2]

干法工藝的核心原材料為PP,且生產設備的國產化已經基本完成,所以成本比較低,因幾乎沒有熱收縮現象而具有較高的安全性,但最終產品的橫向強度較差、微孔尺寸和分布不均勻,穩定性不高。干法隔膜適用于對成本敏感,但對能量密度要求不高的應用場景,譬如儲能市場。雙向拉伸由于只能生產單層隔膜,且各方面性能指標也不出眾,下游用量很少,市占率很低。

濕法隔膜的厚度更薄,微孔均勻,孔隙率高,能夠提高電池的能量密度及循環性能,更加契合當前電池的發展趨勢以及電池廠的需求,下游需求遠大于干法薄膜,且差距仍在拉大。缺點在于濕法工藝更加復雜,原材料更加昂貴,設備投入大,因此生產成本比較高。

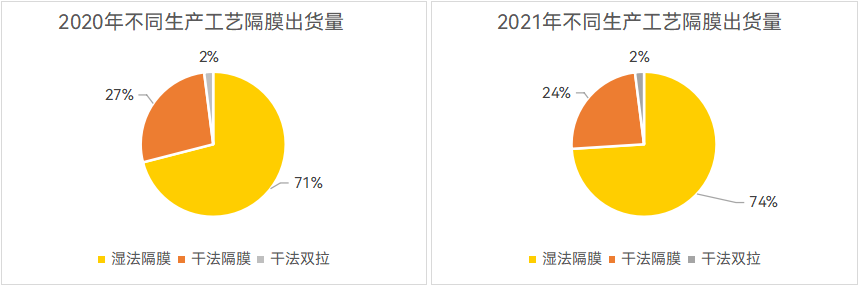

從出貨量看,當前的濕法隔膜與干法隔膜市場份額差距巨大。2021年,濕法隔膜出貨量占比高達74%,較2020年提高3%;同期的干法單拉/雙拉的占比分別為24%/2% [6]。在2022年上半年,濕法隔膜占比進一步提高5個百分點,達到79% [7]。這種趨勢主要是由于下游動力電池企業對電池性能的要求不斷提高,濕法隔膜的產品優勢被持續放大,隔膜企業為滿足需求不斷增加濕法產能,而干法盡管在一定程度上受益于儲能產業的擴產,但增速仍然不及濕法,導致出貨量占比持續下滑。但總體來說,隔膜市場仍然是典型的增量市場,無論是干法還是濕法都在增長,不存在出貨量下滑的情況。

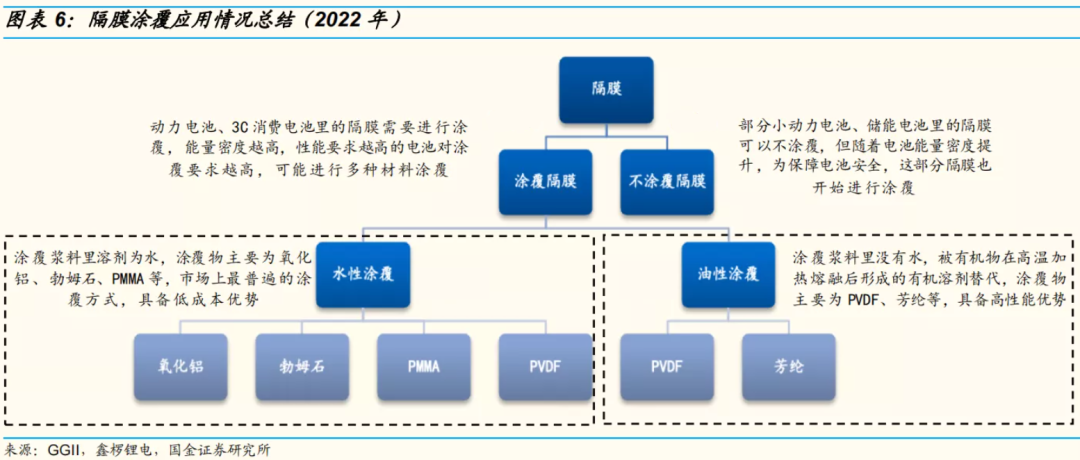

涂覆隔膜,則是隔膜行業近年最重大的演化趨勢。

所謂涂覆,是在聚烯烴隔膜上涂覆特定材料,改變基膜性能,使其能夠滿足下游更加多元化的需求,本質是一種改性手段。通過涂覆加工處理,不僅可提升隔膜的熱穩定性、改善其機械強度,防止隔膜收縮而導致的正負極大面積接觸,還能提高隔膜的耐刺穿能力,防止電池長期循環工況下鋰枝晶刺穿隔膜引發的短路。同時,涂覆工藝有利于增強隔膜的保液性和浸潤性,從而延長電池循環壽命。概括地說,涂覆隔膜的性能要明顯優于基膜,更能滿足如今下游電池廠日漸增長的性能需求,且產品溢價高,是隔膜行業必然的選擇。數據顯示2021年,涂覆膜占隔膜出貨量比例超45%(含第三方涂覆)[8]。

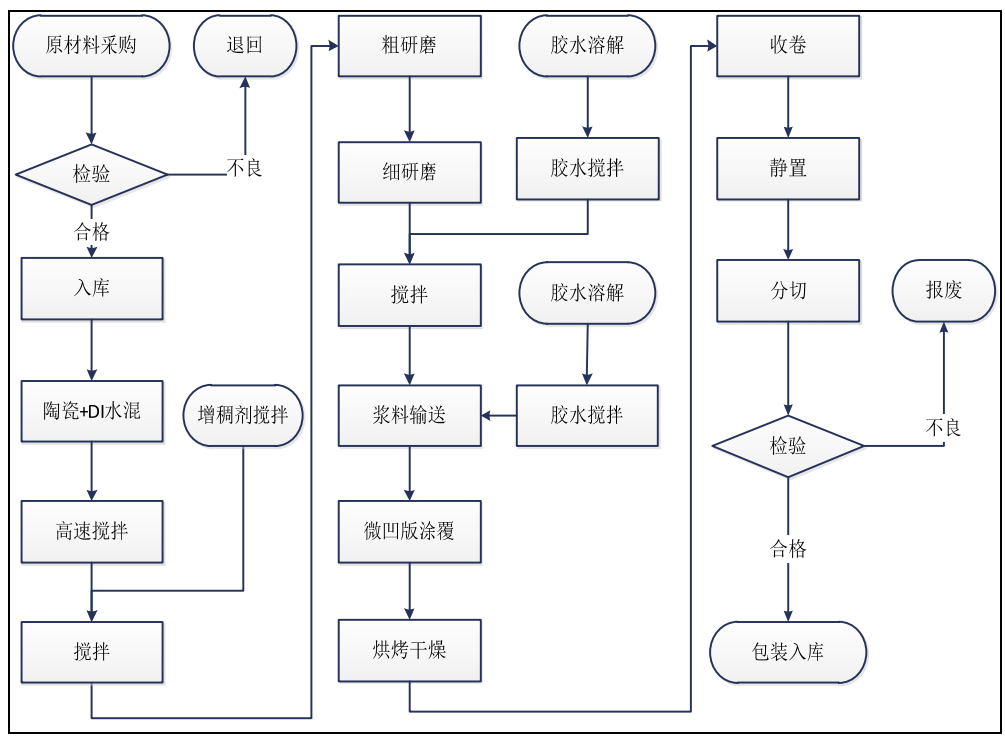

涂覆隔膜工藝流程 [9]

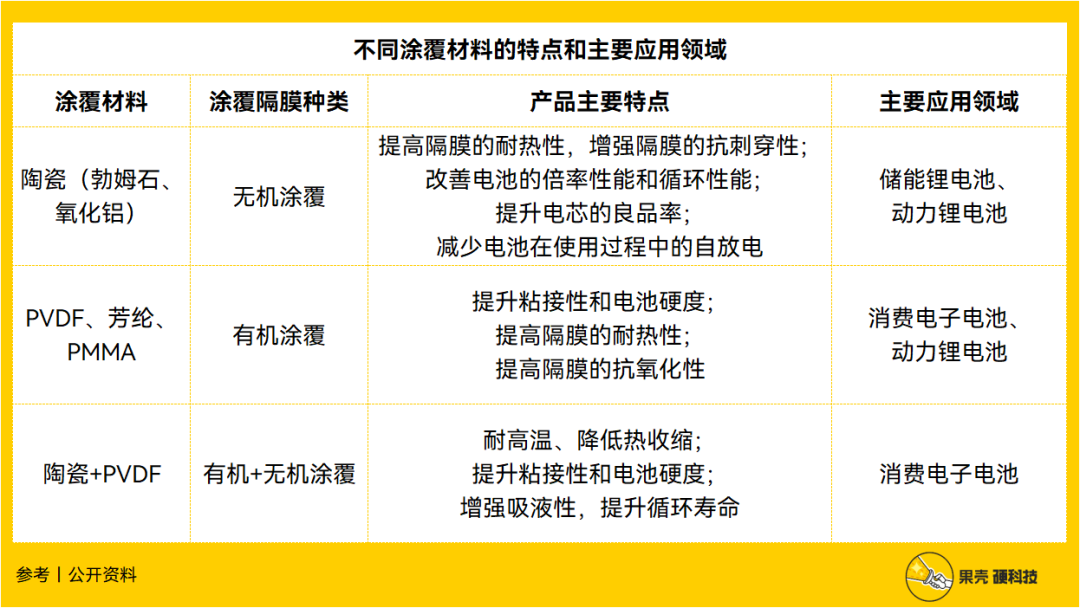

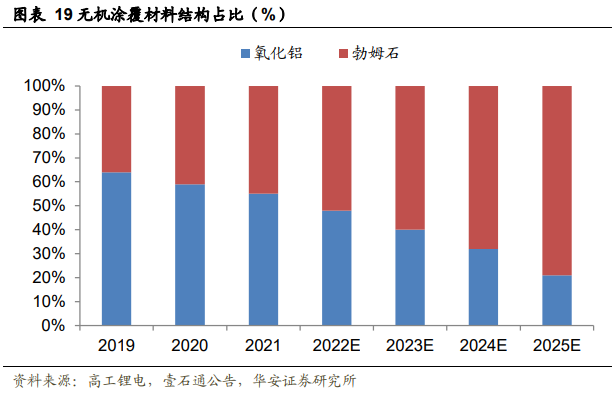

涂覆材料可分為無機和有機兩大類,無機材料主要有陶瓷(勃姆石、氧化鋁),有機材料主要有PVDF、PMMA、芳綸等。無機材料的主要優勢在于技術更為成熟,生產成本更低,性價比高,經濟性較有機涂覆有明顯優勢;有機涂覆最大的優勢就是產品性能好,但價格昂貴。

除了涂覆材料,或更準確的名稱,涂覆顆粒外,隔膜的加工過程還需要涂覆溶劑。涂覆溶劑可分為水性(去離子水、乙醇、丙三醇等)與油性(丙酮、NMP等)兩種。油性涂覆用于有機涂覆顆粒,均勻性和粘附性優于水性涂覆,但成本偏高,主要受高端電池產線青睞;水性涂覆盡管性能方面有所欠缺,但性價比高,更受成本敏感的企業歡迎。涂覆溶劑和涂覆顆粒的搭配共同決定了最終薄膜產品的性能 [10]。

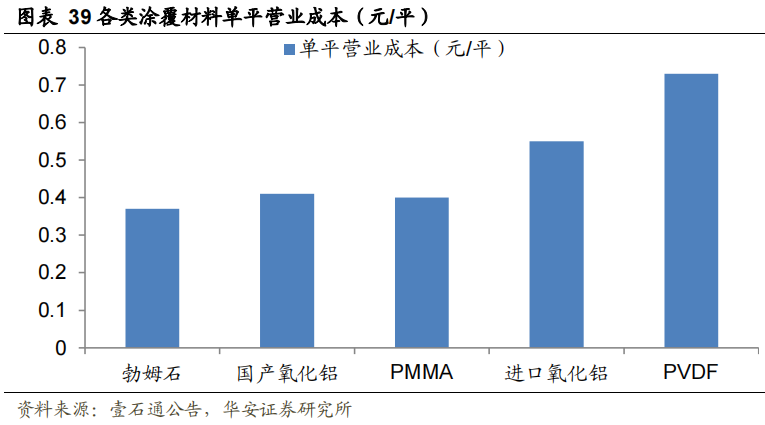

在眾多材料中,勃姆石憑借更加出色的性能及經濟性,為現階段受關注涂覆材料。勃姆石作為一種新興的陶瓷涂覆材料,核心性能指標均優于早期比較主流的氧化鋁,且國產化程度高,而氧化鋁存在如硬度大、成本高、對設備磨損嚴重等問題,制約了其發展潛力,因此勃姆石正在對氧化鋁形成快速替代。成本方面,勃姆石憑借物料成本低,以及搭配同樣低成本的水性溶劑,成為了所有涂覆工藝中單平成本最低的加工路線,性價比優勢相當突出。

有機材料方面,芳綸最受關注,一致性好且無顆粒,涂層很薄,是目前唯一可以單獨涂覆的有機材料,其輕質性是其它材料不具備的,符合隔膜需兼顧安全與輕薄的長期發展趨勢。但芳綸的價格相當昂貴,且目前勃姆石已經能夠滿足大部分性能需求,因此芳綸未能得到廣泛應用,主要見于高端電池。

現階段,無機涂覆隔膜占據絕大部分市場份額,占據統治地位,遠遠超過有機涂覆隔膜。高工產研鋰電研究所數據顯示,2021年的涂覆隔膜出貨中,95%以上為無機涂覆;其中,勃姆石2021年實現出貨量1.8萬噸,同比增速120%,滲透率已經超過60% [8]。

做膜法師不容易

盡管隔膜在動力電池成本中的占比并不低,其對電池的性能也有重要影響,但行業整體的關注度顯然不算高。相較于新能源汽車的其他環節,隔膜行業最為突出的特征是行業壁壘相當之高,且幾乎體現在各個方面。

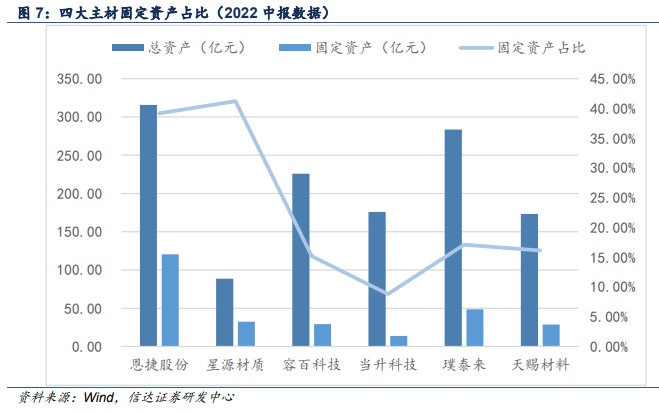

首先,電池隔膜是非常典型的重資產行業,固定資產占比顯著高于其他電池主材。以信達證券整理的6家具有代表性的電池主材上市公司為例,隔膜制造商恩捷股份和星源材質的固定資產占比約為40%,遠遠高于其它細分領域企業 [4]。

隔膜行業的重資產特征來自于行業的設備投資非常之高。舉例來說,星源材質的“高性能鋰離子電池濕法隔膜及涂覆隔膜(一期、二期)項目”,總投資75億元,硬件設備投資 50.61 億元,占比67% [4];恩捷股份的“年產4億平方米鋰離子電池隔膜項目(一期)”,總投資金額為17.5億元,其中設備投入占比達81% [11]。

與其它電池材料相比,隔膜行業的投資門檻也比較高,金額相當驚人。機構測算,隔膜單GWh投資額通常在5500萬以上,略高于三元正極,是負極材料的2~3倍,電解液的7倍以上 [11]。

重資產、高投入的特征決定了入局隔膜行業比較困難,新晉參與者往往是具備一定規模、有打通供應鏈上下游需求的大型企業,對創業公司很不友好。而在行業內部,資金雄厚的頭部生產商通常有更強的能力拓展產線,并提前鎖定下游不斷增長的訂單需求,二三線企業則難以跟上,導致了強者恒強的競爭格局。

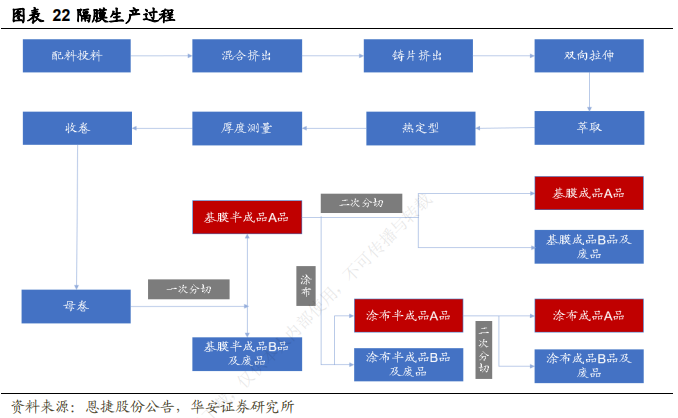

隔膜的另一個重要特征, 是生產難度大,對企業的工藝水平有很高要求,行業的技術壁壘較高。隔膜的工藝流程遠比其它電池主材復雜,工序不但很長,其中不少環節對精度的要求也很高,這導致隔膜行業的平均良率不佳,不同水平企業的差距很大,從60%到接近90%皆有,遠不及新能源車產業鏈其它環節平均90%以上的水平 [12]。不同良率會直接影響企業的生產成本與盈利能力,是隔膜行業的核心競爭力之一。隔膜的生產流程中的不少環節還存在較為明顯的損耗,且過程中輔料的回收比較困難,企業產線的工藝水平對利潤率的影響格外明顯。

生產流程,以恩捷股份為例 [11]

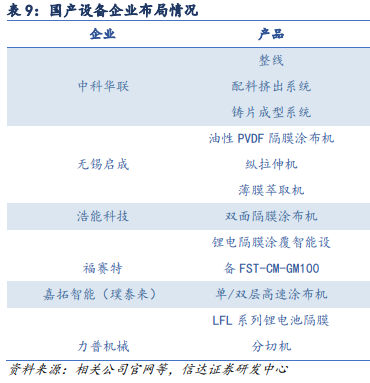

對生產工藝要求高,本質上就是對生產設備的要求高。隔膜生產設備在很大程度上是非標準化的,設備選型必須根據工藝特點定向匹配,通常由隔膜廠商根據生產情況與設備廠商共同設計定制,對設備供應商的制造水平要求極高。現階段我國干法設備的國產化基本完成,但濕法設備高度依賴進口。全球范圍內的隔膜設備供應商并不多,產能明顯不足,跟不上下游飛速增長的需求,是目前隔膜產能擴張的主要制約因素之一。

設備供給的稀缺還增加了非頭部企業的競爭難度。當前的優質設備供應商已經與頭部隔膜企業深度綁定,產能早已被鎖定,留給二線企業的剩余產能非常有限。以恩捷股份為例,公司與主要隔膜設備供應商之一的日本制鋼所關系非常緊密,已鎖定其未來三年設備訂單,2022年預計可獲得20條產線,但仍無法滿足擴產需求;星源材質與德國布魯克納長期合作,雙方已經簽訂中華區獨供協議,設備供給鎖定至2026年 [11]。又由于設備決定了隔膜產線的加工精度與良品率,而優質供應商的產能已被鎖定,導致頭部企業進一步壓縮了二線企業的擴產空間,間接打擊了競爭對手,擴大自身領先優勢。

從產品特征看,基膜的規模效應明顯,出貨量對企業的單位成本有著直接影響,規模化可有效攤薄水電、人力、設備折舊費用等,是提高盈利能力的必要條件之一,頭部企業優勢明顯。

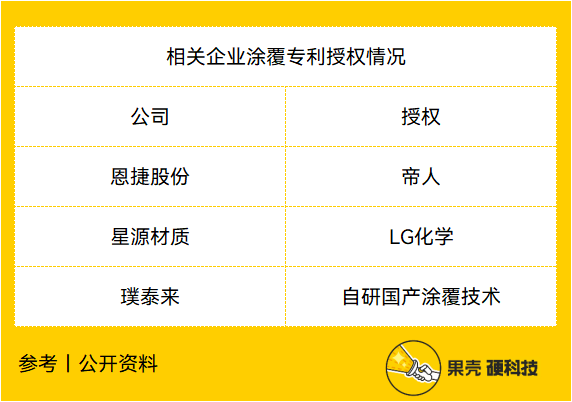

但涂覆工藝則有所不同。當前的涂覆仍以工藝和專利為主,核心專利主要由LG、帝人等海外企業把持,授權則被國內頭部企業鎖定,與設備類似具有排他性,會干擾競爭對手拓展相關業務。

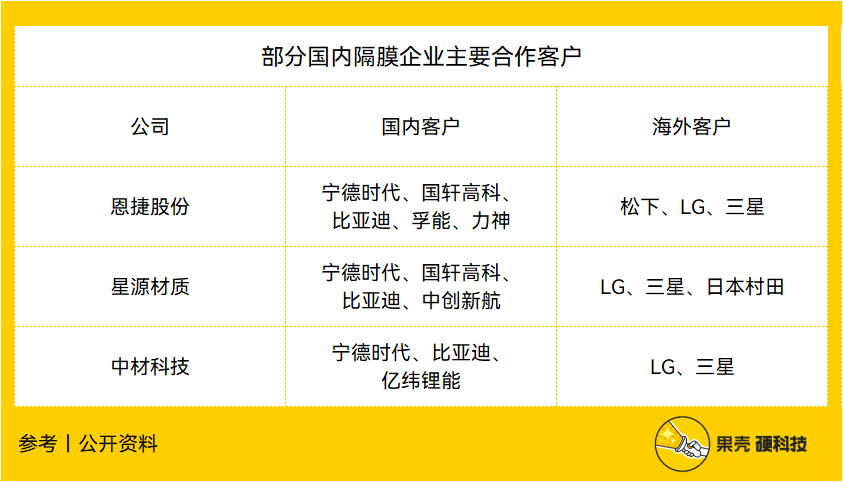

最后,隔膜對動力電池的性能存在非常關鍵的影響,下游電池制造商的態度往往十分謹慎,對產品的認證相對嚴格,認證周期比較長。國內電池制造商的產品認證周期通常為6~12個月,而國外則要長至18~24個月,且一經整合進供應鏈短期內就不會更換 [11]。這使得已經建立穩定下游客戶的龍頭隔膜企業,持續獲取訂單的能力更強,可提前占據新增需求,業績確定性更高,與后進企業的競爭也更占優勢。

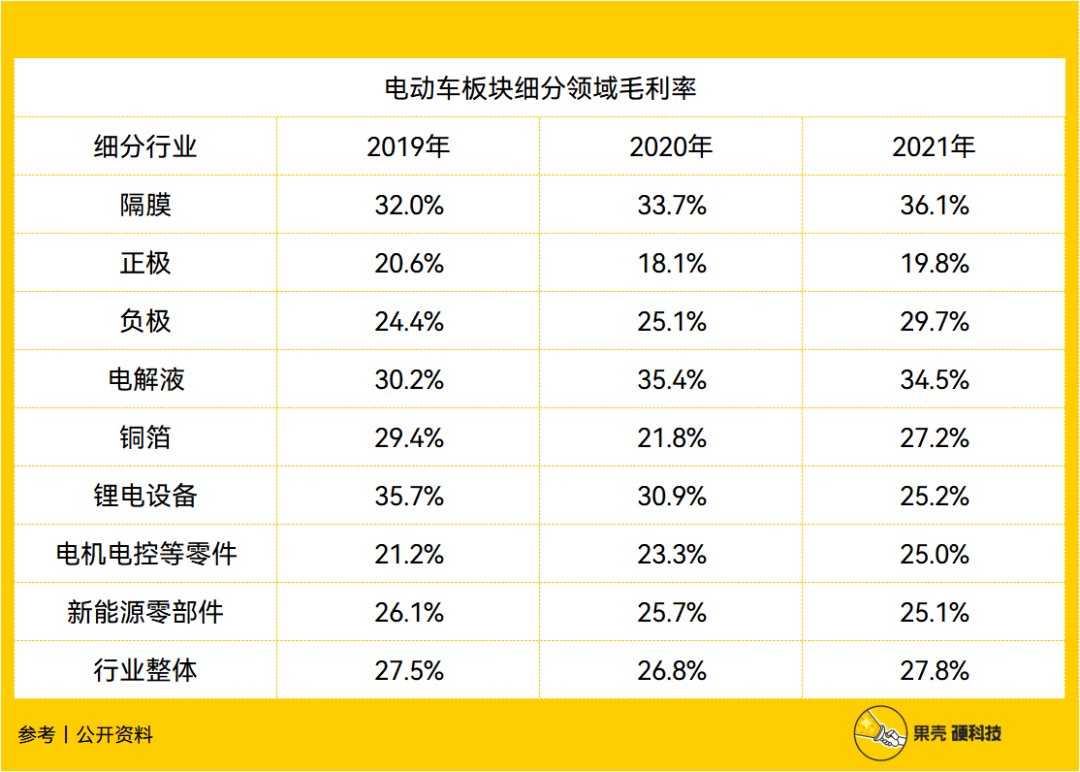

但高行業壁壘也自有其豐厚的回報:基膜行業的平均利潤水平明顯高于電動車領域所有其它細分行業,且頭部企業利潤率相當驚人。

據國金證券統計,2021年,電動車行業總體平均毛利率為27.8%,隔膜行業毛利率為 36.1%,顯著高于大部分細分賽道 [12]。

隔膜行業內部企業的盈利能力差距同樣很大。一線龍頭憑借綜合優勢,利潤率較二三線企業往往高出十幾乃至幾十個百分點,且這種優勢通常還是建立在產品本身具備價格優勢的前提下,并不需要犧牲利潤空間。這種盈利能力的差異化,進一步鞏固了頭部企業的競爭力,加劇了二三線企業的追趕難度。

背靠鋰電,增長不愁

隔膜作為鋰電池關鍵組件,行業近年顯著受益于蓬勃發展的動力電池市場與儲能市場,呈現飛速增長的態勢,且在全球性的綠色經濟浪潮短期不會有重大轉向的前提下,這種增長具備一定的可持續性。

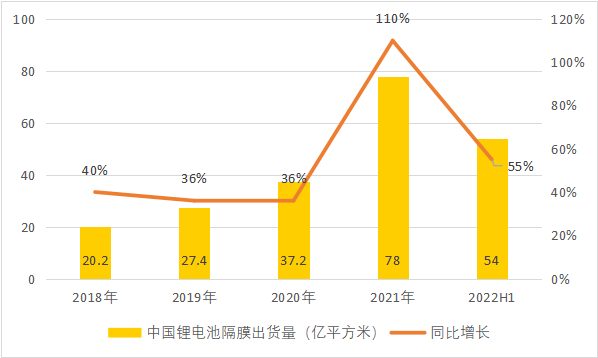

數據顯示,2021年中國中國鋰電隔膜出貨量78億平米,同比增長超100%;2022年上半年鋰電隔膜出貨量54億平米,同比增長超55% [7](該統計口徑僅計算基膜出貨量)。

隔膜市場的繁榮不難理解,就是受下游的動力電池市場驅動:2021年,中國動力電池市場出貨量達220GWh,同步增速超170%;僅在2022年上半年,國內動力電池已經實現超過200GWh出貨,同比增速超150%,其對應的主材需求是隔膜行業的關鍵支撐。同時,伴隨著中國隔膜企業的競爭力走強,海外電池出貨量的增長,也在帶動國內內隔膜產品的出口量同樣增長明顯 [6][7]。

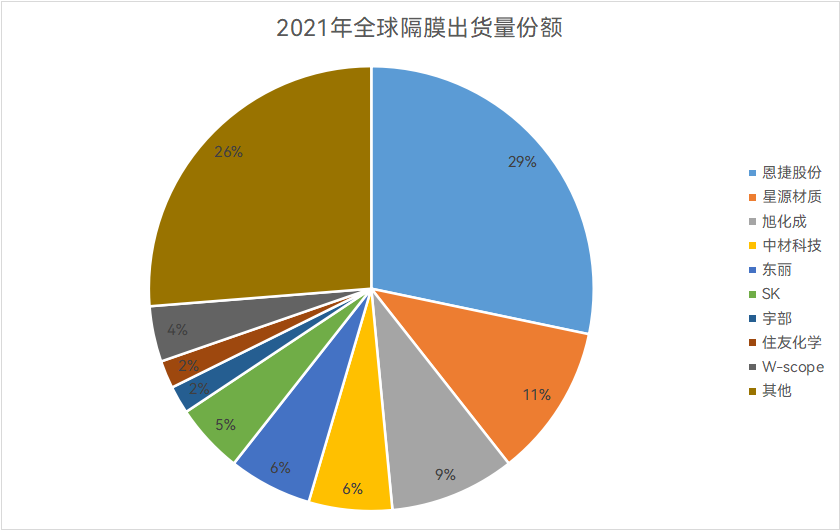

市占率方面,受益于資金、技術、成本、客戶等方面的綜合優勢,國產隔膜在全球市場占比高,且仍在快速擴張。2021年全球隔膜出貨量108億平,同比增長72%,其中我國隔膜出貨量占72%,較2020年提升12個百分點,其中恩捷、星源、中材三家企業合計出貨就達到49億平,占全球份額的45%。中國本土企業同時貢獻了全球隔膜行業的絕大部分增量:2021年全球隔膜出貨增量為45.2億平,其中 40.8億平,約90%來自國內企業 [11]。

具體到國內隔膜市場,受上文提到的行業特征影響,龍頭企業相較于尾部企業擁有全方位的優勢,導致市場集中度很高,競爭力不足的后進企業則被持續整合(蘇州捷力、Celgard、紐米科技等)或直接淘汰(河南義騰、東皋隔膜、鴻圖隔膜等)[3]。即使在供應緊俏,頭部企業滿產滿銷、訂單外溢的情況下,行業集中度不斷提高的趨勢也沒有改變。

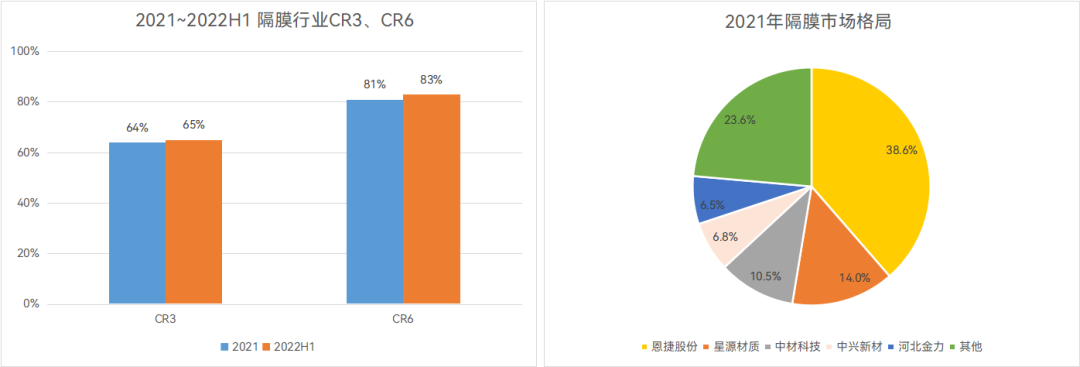

2021年,中國鋰電隔膜的前三名公司市占率(CR3)高達64%,CR6則為81%;在2022年上半年,伴隨著新增產線投產,行業集中度進一步提高,CR3/CR6分別提升至65%/83% [12]。

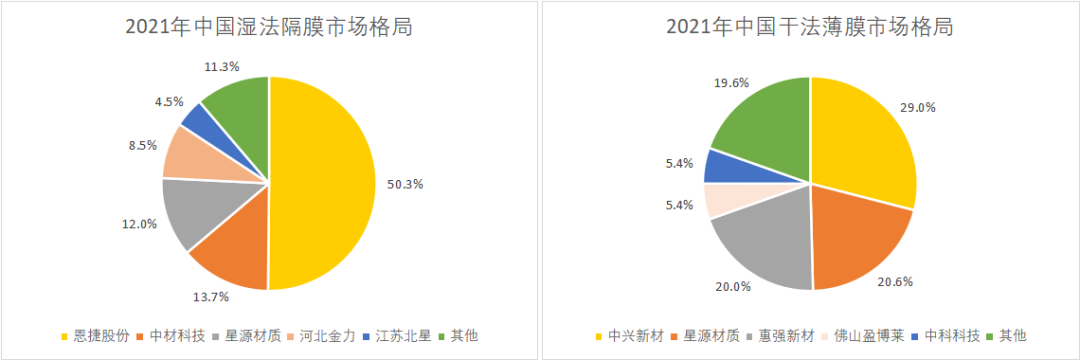

從細分的市場看,濕法隔膜行業格局表現為“一超多強”,干法格局則為“三足鼎立”:恩捷股份作為當之無愧的行業龍頭在濕法市場占比過半,CR5則逼近89%;干法市場CR3不到70%,中興新材、星源材質、惠強新材三家頭部企業差距不大,但遠超尾部企業 [4]。考慮到恩捷股份已與寧德時代合作布局干法薄膜項目(20億平/年),未來該細分市場的格局很可能出現較大變化 [13]。

膜法的未來趨勢

盡管中國的隔膜行業在全球市場的市占率很高,但同樣在部分環節存在國產替代需求。

我們在上文已經提到,干法隔膜生產已經基本實現國產化,但濕法設備仍然嚴重依賴進口,2020年新增設備產能的國產化率僅有約15%~16% [12]。低國產化率限制了產能擴張,也為企業帶來了較高的設備投資負擔。

以國產設備替代進口,是隔膜行業非常清晰的降本路線,也是目前本土隔膜企業的努力方向,據券商測算若完全實現國產化有望降本30%~50% [11][12]。以恩捷股份為例,公司雖然大力采購進口設備,但也在推動國產化替代進程;公司收購蘇州捷力、富強科技、JOT 推行隔膜設備國產化,第一個廠房預計2022年下半年建成,預計年內會介入萃取等單元,未來將向整線制造過渡,計劃2023年擁有一條自研產線。

涂覆同樣存在國產化需求。目前的高端涂覆隔膜的專利與配方仍高度依賴海外企業授權,遭遇專利狙擊的風險持續存在,特別是在企業紛紛尋求出海的當下。加強自研,打造本土化的知識產權以應對海外企業的競爭,必不可少。

涂覆隔膜的另一個趨勢,則是一體化,即企業向下垂直發展,又生產基膜,又進行涂覆。涂覆隔膜早期階段出貨量不多,主要以代工涂覆(璞泰來)或電池廠自建(比亞迪)的方式生產,但伴隨著需求的持續增長,新的行業趨勢則是隔膜龍頭自行建設產線,向下游覆蓋直接交付涂覆膜。一體化既可以降低涂覆隔膜的生產成本,也可以提高隔膜企業的盈利空間,同時方便隔膜廠提升品控,是行業比較清晰的第二增長曲線。

一體化理念帶來的則是被稱作“在線涂覆”的新生產流程。在線涂覆技術指在基膜主線末端直接增加一道涂覆,使得基膜產線與涂布車間相互獨立的兩段式生產流程一體化。因減少涂布前的收卷、分切流程,一方面可提高生產效率,另一方面可避免收卷褶皺,分切形成廢料,從而提高良率,對成本的影響效果明顯。

不過隔膜生產的上游原材料(PE、PP)雖然也有國產化空間,但由于在成本中占比不是特別高且均為非常常見的大宗商品,因此隔膜廠向上游發展,自建原材料產能的情況比較罕見,經濟性也不突出。

至于技術迭代對隔膜行業的影響,只能認為是一種遠期可能,現階段尚不存在。

這種擔憂來自于固態電池這一被認為是蓄電池未來形態的技術路線,由于其使用的固態電解液具備較高的機械強度,在功能上可以對隔膜實現升級替代,這意味著未來的產業鏈“可能”將沒有隔膜的位置。

但總體來說,隔膜行業面臨的電池技術迭代風險并不突出,至少短期內行業發展不構成威脅。

當前的固態電池成熟度很低,仍然面臨大量技術難題,距離量產與商業化還較為遙遠,面臨的不確定性很強,且也未必就是電池技術的最優解,以此為據強調隔膜行業的發展風險有待商榷。

而被認為是折中方案的半固態電池技術路線,即混用固態電解質與液態電解液的固液混合電池,與傳統電池的技術差異遠小于固態電池。其研發難度、成本、綜合性價比方面較當前的固態電池有著較為明顯的優勢,商業前景更為清晰,產業化難度更低,是更為現實的升級路線。同時,半固態電池的制造工藝與流程與傳統液態電池兼容性很高,且不兼容的部分也可經由改造現有產線實現,無需復雜的全方位升級 [14]。換言之,隔膜仍是半固態電池的主材之一,且恩捷股份在業績說明會上表示,用量也與傳統工藝區別不大 [15]。這意味著即使電池行業進入半固態時代,對隔膜行業的支撐也有保障。

不過新技術仍會不可避免的帶來新的行業格局。盡管半固態電池的基膜變化不大,涂覆材料由常規的氧化鋁、勃姆石等惰性無機材料轉向具有離子電導性的活性材料,涂布配方和工藝都需要升級;新電池對隔膜抗鋰枝晶方面也提出了更高的要求,涂層材料需要新的設計來滿足對性能的需求。這很可能進一步提高隔膜行業的技術壁壘,強化現有龍頭企業的競爭優勢,也為研發能力更強的后入局者提供新的機會,對于后進企業則意味著更加惡劣的競爭環境,屆時行業仍可能面臨洗牌。

審核編輯 :李倩

-

鋰電池

+關注

關注

259文章

8042瀏覽量

169606 -

電流

+關注

關注

40文章

6765瀏覽量

131910 -

電解液

+關注

關注

10文章

842瀏覽量

23068

原文標題:鋰電池的那層膜憑啥這么金貴?

文章出處:【微信號:深圳市賽姆烯金科技有限公司,微信公眾號:深圳市賽姆烯金科技有限公司】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

鋰電池組裝設備:技術革新與市場需求

如何設計鋰電池相關電路避免鋰電池邊充邊放?

三元鋰電池的市場前景分析

鋰電池CE認證要準備哪些資料?

激光焊錫機技術:鋰電池保護板精密焊接的創新解決方案

鋰電池隔膜的基本技術、行業特征、市場概況,以及發展趨勢

鋰電池隔膜的基本技術、行業特征、市場概況,以及發展趨勢

評論