摘 要:

本文介紹了金絲球焊技術的基本原理和判別焊接質量的方法,分析了超聲波的功率、焊接壓力、作用時間、焊接溫度等參數對焊接質量的影響,找出設備關鍵參數的調試方法。

1 引言

金絲球焊是目前半導體器件芯片封裝焊接工藝中最具代表性的焊接技術,焊接過程通過熱、超聲、壓力的共同作用形成,工藝參數調試得當與否直接影響到封裝器件的質量和可靠性。本文將通過工藝實驗對球焊工藝的各項參數進行研究,找出關鍵工藝參數的調試方法。

2 金絲球焊工藝

(1)金絲球焊工藝過程

本 文 研 究 球 焊 工 藝 所 用 設 備 為目前半導體器件封裝生產線主流設備K & S4524金絲球焊機。球焊機主要由超聲電源、換能器、送線機構、劈刀、溫度可控的夾具組成,焊接過程如下:焊接時金絲通過中空的劈刀到達劈刀尖,留出可控制長度的尾絲,打火桿動作,由EFO 系統產生高壓對尾絲放電產生電火花,高溫瞬間熔化金線的尾絲端部,由于表面張力的作用,熔化的尾絲端部迅速凝固形成金球,根據標準工藝推薦和實際操作經驗,金球的直徑一般控制為2~3倍金線直徑;

在超聲焊接時,Z軸運動系統將控制劈刀下降至芯片上方,根據事先設定的壓力將金球壓在鍍金的引腳和芯片焊盤上,同時啟動超聲電源,電功率通過換能器轉換成縱向或橫向的機械震動能量,這種高頻的機械震動促使金球或金絲與芯片電極的鍍層金屬之間發生形變和金屬原子的相互擴散,在預設的焊接時間結束即完成第一焊點的焊接,焊頭可運動到第二焊點位置,由于二焊沒有金球,進行的是楔形焊接,通過劈刀尖的圓弧倒角對金線施加壓力,以楔形焊接的方式完成第二焊點,之后劈刀升起,尾絲控制系統將控制線夾完成扯絲,金絲將在二焊焊點被扯斷,劈刀回到初始位置,金絲將被精確預留到預設的尾絲長度,系統啟動EFO 系統對金線尾絲打火成球,等待下一個焊接循環過程。

(2)金絲球焊工藝質量評估

判斷球焊質量的重要指標包含:焊球的高度、焊球的尺寸、拉力測試、一焊剪切力測試。

所謂的焊球高度,是指壓扁在焊盤上的金球高度;而焊球尺寸為焊接時打在焊墊上的金球所占焊墊的面積大小,一般要求球的尺寸為3~3.5倍線徑。這些焊點形貌參數主要通過顯微鏡目測來完成。通過顯微鏡目測,還可以發現焊點各種缺陷而確定焊接質量是否滿足要求。

拉力測試主要采用拉力測試設備,如美國D A G E公司的4000PX Y 型拉力測試儀,該類設備具備最大值、最小值、平均值、去高低平均值、中位數、標準差、總體標準差、Cpk值等多種統計功能,該測試是一種破壞性的測試,是考核焊線工藝質量重要的測試項目,也是目前封裝焊線工藝普遍采用的評估項目。測試從線弧的最高點垂直、勻速向上鉤金絲,測試金絲斷掉時所用的最大拉力。

一焊剪切力測試同樣采用DAGE4000,將拉鉤換成推刀,設定推刀距離焊點底部3μm ~5μm ,水平方向勻速推動焊球,完全推掉焊球所需的力將被設備記錄,作為判斷焊點著附的能力的重要依據,在推掉的芯片電極上,焊球的金殘留物的多少被同時要求關注,如果推刀通過以后,電極表面無任何金屬殘留,這就意味著此次焊接沒有形成原子擴散,焊接質量不能保證,必須微調相應參數來加以改善,根據推刀距離焊點底部的距離,金屬殘留物要求在20% ~25%以內,被判定推力測試數據有效,焊點合格。

3 影響金絲球焊工藝的因素及分析

在焊接過程中,由于參數調試不當,劈刀、溫度等硬件參數發生變化,容易出現焊接質量問題,而影響器件的封裝及器件性能。在生產實踐中總結出影響焊線工藝的因素如下:

(1)影響第一焊點因素

金絲球焊機一焊是在金線有球的情況下對準焊墊進行焊接,該過程工藝控制較為容易,對第一焊點的工藝要求有:金球成型好,尺寸比例合理;與電極的結合力到達最大;金球尺寸與電極大小配套;金球頸部條件完好。在實際生產過程中,對上述工藝要求產生影響的主要因素有:金絲球焊機預設的超聲功率、焊接壓力、作用時間和熱臺溫度;所焊芯片的金屬鍍層平整度、致密度、表面清潔度;劈刀的選型,一定直徑的金絲要有相應的劈刀與之匹配。

(2)影響第二焊點因素

對第二焊點的工藝要求有:契型形狀完整,對稱;與焊墊的結合力到達最大;焊界面有合理的材料厚度;焊面和線體之間的過渡區成型良好。在實際生產過程中,對上述工藝要求產生影響的主要因素有:金絲球焊機預設的超聲功率、焊接壓力、作用時間和熱臺溫度;所焊芯片的金屬鍍層平整度、致密度、表面清潔度;劈刀的選型,一定直徑的金絲要有相應的劈刀與之匹配。

(3)影響金線打球的因素

對打球工藝要求有:燒出球的尺寸、形狀(太小的球容易堵塞劈刀,太大的球容易造成燒球過程中金線和打火桿之間短路)。影響金絲打球的因素主要有:金線尾絲長度;打火桿與尾絲的距離;金球球徑的設置;EFO 工作的穩定性,金線的質量。

4 關鍵因素對焊接工藝的影響

(一)工藝參數

焊接壓力、超聲功率、超聲作用時間對球焊工藝影響十分大,通過改變工藝參數,研究焊點合格率,找出合適的工藝參數范圍。

1 焊接壓力

通過壓力的作用將焊線與焊接位置緊密接觸;控制球或線在固定的位置準備進行能量的傳遞;破壞焊接表面的污染。壓力設置不當會造成以下幾種不合格焊接的情況:設置的壓力參數過小或者焊墊表面質量問題,在焊接的過程中致使焊點不牢,易脫落。設置的壓力參數過大,在焊線的時候可能對金線有損傷,進行下一個焊點焊接的時候引線被拉斷;過大焊接壓力的會造成焊點印跡較深,也會阻礙劈刀的超聲震動,造成超聲能量不良傳導,過度損耗而影響焊接焊接質量。

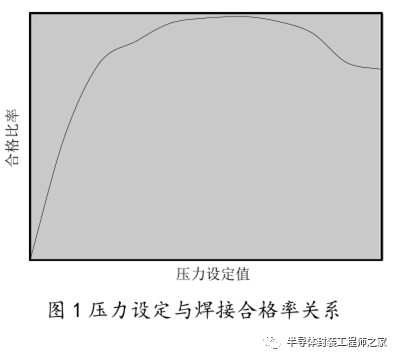

將焊接壓力進行單獨調試分析,通過顯微鏡目測和對結果進行統計。壓力設置范圍為0~100,對應焊接壓力為0g~100g。超聲功率設定為45% ,焊接溫度150度,焊接時間50m s。壓力變化最終造成了合格率的變化。

根據圖1得知,焊接壓力設定在50~70將能得到較高的合格比率。

(b)超聲功率

超聲功率通過換能器將超聲能量轉換成垂直和水平方向的機械震動能量,在高頻機械震動過程中,金線和焊接表面的金屬層將變松軟;機械摩擦產生熱能;金屬原子將相互游離、滲透形成合金。在焊接過程中,超聲功率直接影響焊點的形變,調節超聲功率,可以明顯觀察到焊點形狀的變化,同時也影響到焊點附著情況;超聲功率過小,將無法使金屬變軟,焊點會變窄,甚至無法形成合金,不能形成焊接。

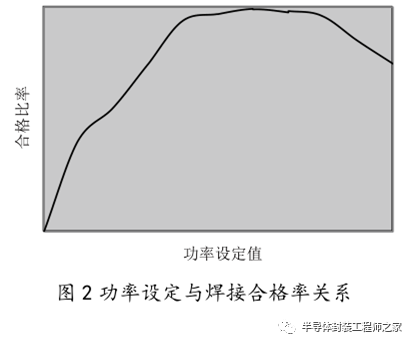

超聲率過大會使金球變形加劇,致使根部斷裂、焊點塌陷或者芯片焊盤破裂,形成肉眼無法觀察到的焊接缺陷,降低產品性能。將超聲功率進行單獨調試分析,通過顯微鏡目測和對結果進行統計。功率設置范圍為0~100% 。超聲功率設定為45,焊接溫度150℃,焊接時間50m s。功率變化造成了合格率如圖2所示的變化趨勢。

根據上述數據得知,超聲設定在40% ~80% 將能得到較高的焊接質量合格比率。

由于超聲功率和焊接壓力是兩個相互影響的焊接參數,在工藝參數調試過程中,功率調節往往需要配合壓力調節才能達到很好的效果,增大功率,需要適當增加壓力才能滿足換能器對超聲能量的完全傳遞。

(c)超聲作用時間

一般來說,太短的作用時間無法形成良好的合金,達不到焊接效果。超聲作用時間越長,金球吸收的超聲能量越多,焊點的形變就越大,原子擴散就越充分,焊點附著力就越強,但由于形變增加,金線到焊點的頸部強度將降低,可能造成拉力測試不過關。過長的超聲時間,金球形變還會使焊點尺寸過大,可能超出電極形成空洞造成附著強度下降。

作用時間長也會造成金線溫度升高,會使頸部區域發生退火現象,使金線到焊點的頸部區域韌性變差,這是焊線斷絲的主要原因。所以要根據焊接實際情況設定合適的作用時間,作用時間一般控制在幾到幾十毫秒內。

(d)焊接溫度

焊接溫度指的是夾具提供的溫度,一定的溫度可以金屬原子運動加快,使焊接過程更容易實現,由于焊接瞬間也會產生高溫,所以焊接工藝需要適當的夾具溫度,考慮到器件本身和焊接強度的要求,夾具溫度不宜過高。過高的溫度會產生過多的氧化物影響焊接質量。焊接溫度的大小還取決于金線的線徑大小,越粗的金線對溫度的要求就越明顯。

(二)劈刀

4524金絲球焊機所選用的劈刀是毛細管陶瓷劈刀。劈刀尖的幾何尺寸直接影響焊接工藝質量,劈刀孔徑過大容易造成一焊打偏,使頸部變得薄弱而影響拉力,也容易形成變形球,不易粘著。孔徑過小可能導致金線走線不暢,而使線弧緊繃,一焊粘著力差,劈刀提升時容易造成頸部斷裂。

劈刀尖外徑過大在焊接焊點間距較小的工藝時容易撞到前一根線弧,外徑過小會使二焊與焊接表面接觸偏小,二焊拉力差。劈刀空內倒角過大容易造成焊點脫落,且容易在焊接面上形成明顯的印跡,劈刀孔內倒角過小的容易過早地切斷線尾而使EFO 開路,無法完成燒球動作。

所以要形成好的焊點形貌,首先在于選擇合適的劈刀,根據設備廠家的推薦和大量的試驗驗證,相對與某型號的金絲,劈刀孔徑選擇應控制在金線直徑+(5um ~8um )范圍之內,劈刀孔內倒角選擇應控制在劈刀孔徑+(5um ~10um )范圍之內。

其次要考慮到劈刀磨損情況。經過對工藝的跟蹤發現,劈刀尖磨損對一焊二焊的焊接質量有明顯的影響,這是因為劈刀尖磨損后造成劈刀尖外圓弧倒角、FA (face angle)及劈刀空內倒角等關鍵尺寸參數發生變化。劈刀端面的磨損,導致在鍵合過程中金絲金球表面壓痕參差不齊,嚴重時會影響金球以及楔形焊點的粘著能力,導致焊點性能下降。

劈刀的材料是陶瓷,具有一定使用壽命,使用次數越多,劈刀尖表面會造成越嚴重的沾污和磨損,焊接時,焊點表面變得高低不平,焊接質量下降,直接影響到器件封裝的合格率和性能的穩定性。所以在球焊工藝管理工作中要對劈刀使用時間和焊點質量進行統計和監測,掌握劈刀使用周期,必要時地對劈刀進行清洗處理或者更換。

劈刀安裝的位置和固定劈刀的力都會對劈刀尖部超聲波的諧振造成影響,一些球焊設備會對換能器換能效率進行了監測,如果劈刀固定不當,系統會亮起報警燈進行提示,提示操作者重新固定劈刀。

(三)金線

半導體器件級封裝工藝目前采用的金線大多直徑為25um ~30um ,作為焊接所需的重要原材料,所選擇的金線要具備這樣幾個特性:良好的導電性能;具有一定的強度和韌性,太軟的金絲不能形成好的拱絲線弧,焊線過程中容易斷絲,焊點形變不一致;要有合適的扯斷力,能順利完成焊線過程;純度一般為99.99% 。

在使用過程中還應盡量避免手指接觸金線而污染金線,否則會導致自由金球形成不良;也要避免鑷子等硬物對金線造成劃傷而影響焊接質量。一般要求金線使用期限為6個月,超出期限的金線容易出現污染氧化而導致焊接不良。

(四)被焊接表面情況

芯片電極的金屬鍍層質量是影響焊接工藝的一個重要因素,要求鍍層厚度均勻,表面平整,無顆粒感,具有良好的可焊性,如達不到要求,會導致焊點附著不牢實,容易形成空洞和虛焊,所以焊接工藝開始前要對芯片及管殼電極引腳進行清掃,清除各種沾污;要注意待焊器件的存儲環境的溫度和濕度,防止被焊表面被氧化而影響焊接工藝。

結論

金絲球焊工藝是由超聲、壓力、作用時間等工藝參數共同作用實現的,同時還受包括夾具溫度、金絲、被焊表面等許多因素之間相互關聯影響,只有通過選擇合適的焊接工具、焊接材料、調整最優的工藝參數,在細節上進行多方面全方位的控制才能保證產品的質量,提高球焊工藝的合格品率,確保滿足運用的可靠性。

審核編輯:劉清

-

換能器

+關注

關注

8文章

343瀏覽量

29382 -

半導體器件

+關注

關注

12文章

741瀏覽量

31992

原文標題:金絲球焊工藝及影響因素分析

文章出處:【微信號:半導體封裝工程師之家,微信公眾號:半導體封裝工程師之家】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

提高金絲球焊合格率的工藝研究

電源噪聲濾波器的基本原理與應用方法

金絲球焊機怎么操作?

超聲波金絲球焊線機焊接壓力控制系統設計

鉑金絲焊接方法的詳細說明

金絲球焊工藝參數影響性分析和優化驗證

金絲球焊技術的基本原理和判別焊接質量的方法介紹

金絲球焊技術的基本原理和判別焊接質量的方法介紹

評論