一、寫在文前

倉儲是集中反映工廠物資活動狀況的綜合場所,是連接生產、供應、銷售的中轉站,對促進生產提高效率起著重要的輔助作用。基于Flexsim的倉儲物流仿真主要是為了解決庫存的數量與位置、倉庫儲位管理與優化、倉儲設備配置等問題。

本文要介紹的綜合倉庫主要是用于某大型鋼鐵廠五金件、建筑材料、油脂庫等備品備件存儲,首先根據鋼鐵廠的日常生產對倉庫的貨位數量和位置,以及設備配置進行了相應的物流工藝流程設計,然后在Flexism中導入整個倉庫的CAD圖紙進行三維實體布局建模,最后對整個物流模型進行數據的收集和處理。

二、某鋼鐵廠三層綜合倉庫物流工藝仿真

本項目按照“統一規劃,合理布局,配套建設”的設計原則進行倉儲設施的工藝布置。

本項目占地長390m,寬60m,面積約2.4萬m2,位于廠區東北側。綜合倉庫為為3層封閉式建筑,存儲物資包括備品備件、勞保及辦公用品等,防火等級為丙級,建筑面積約1.5萬m2。

綜合倉庫一層設倉儲中心控制室;辦事大廳;配送站;自助取貨區;拆包區;建筑材料庫區;大五金工具庫區;大件勞保用品區;配套汽車裝卸月臺。

綜合倉庫二層、三層為其它小件備品備件存儲區。

為充分考慮利用倉庫空間,針對不同物資,將分別采用擱板貨架、橫梁貨架、抽屜貨架、懸臂貨架、懸掛貨架、電纜貨架等方式儲存,其中重件、大件采用地面堆存方式。

倉儲設施內配備人工操作叉車、起重機等設備進行大、重型物資的轉運,另外倉儲設施內還設有自動無人叉車、AGV移動小車、配套移動貨架、電梯等設備進行物資的自動揀選與轉運。

為實現智能自助物資配送,對于個別物資,倉儲設施設置有智能倉儲柜。

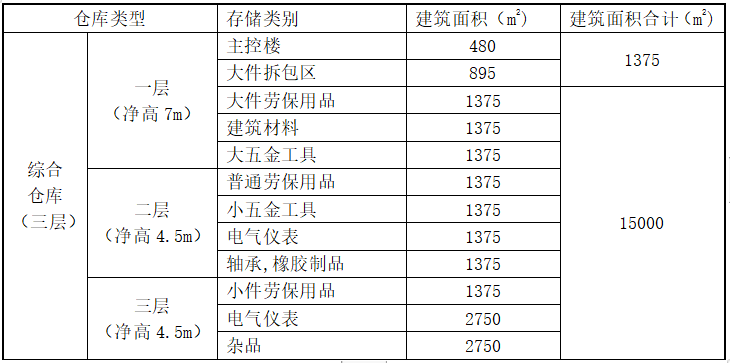

本項目倉儲設施的布置見下表:

表1倉儲設施布置表

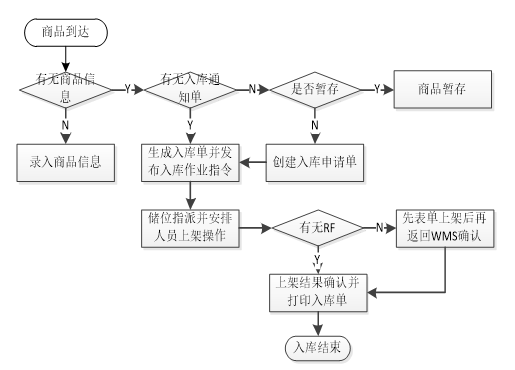

綜合倉庫的入庫作業是指物資入庫各步驟和單據流轉過程,主要包括入庫通知、入庫調度、收貨、上架等。

入庫通知單由系統下達到倉儲管理系統,入庫進貨管理員需根據通知單中的任務在現場打印出相關條碼,條碼的編碼內容根據需要制定。

入庫進貨管理員按照要求將條碼標簽粘貼在物資包裝既定位置(麻袋或編織袋包裝產品,條碼可粘貼在合格證上,也可根據情況與合格證一同打印生成)。

入庫管理員將物資放入指定的貨位后用手持條碼搶掃描產品包裝上的條碼,同時掃描貨位條碼(如果入庫任務中指定了貨位,則采集器自動進行貨位核對),采集完畢后把數據上傳到系統中,系統自動對數據進行處理,數據庫中記錄此次入庫的品種、數量、入庫人員、質檢人員、貨位、產品生產日期、班組等所有必要信息,系統并對相應貨位的產品進行累加。

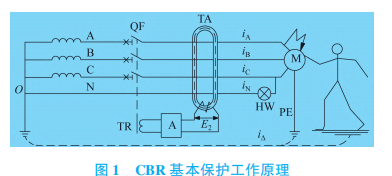

入庫流程如圖1所示。

圖1入庫作業流程

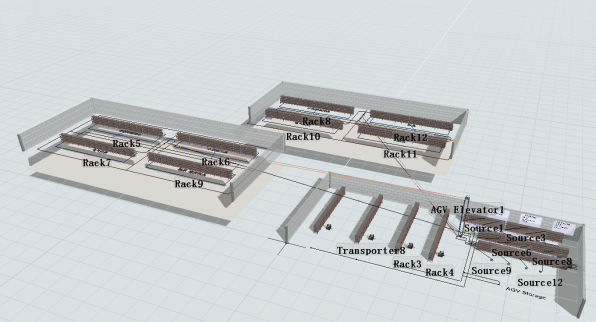

基于以上物流工藝入庫流程設計,基于Flexsim建立了綜合倉庫三層仿真模型,如圖2所示。

圖2

模型總共包括12個存儲貨架,4臺裝卸貨叉車,6臺AGV運輸小車,12個取貨貨架,存儲貨架和取貨貨架用“Rack”實體來表示,兩臺電梯用PF模塊中的AGV Elevator來建立,貨物的產生用發生器來表示,同時設置AGV小車回原位充電,并實時顯示電量。

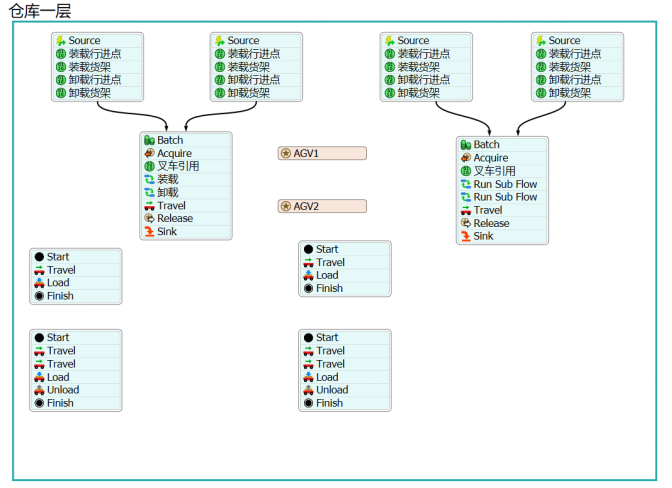

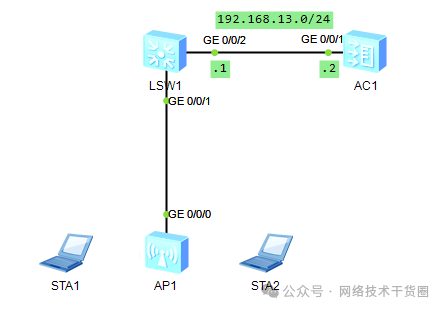

模型的內置邏輯用Flexsim中的PF模塊來建立,總共分為充電部分、倉庫一層、倉庫二層和倉庫三層。所有的裝卸貨流程用子流程來表示,監聽貨物到達取貨貨架后小車才開始運貨。如圖3所示。

圖3

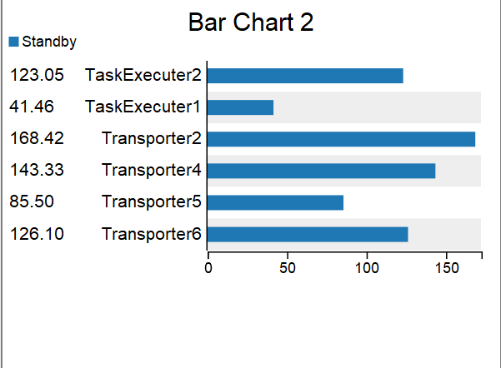

同時,為了顯示倉庫一層兩臺AGV小車停留卸貨時間,在PF中設置消息發送命令,將兩臺AGV小車的狀態設置為standby,最后輸出在dashboard中。如圖4所示。

圖4

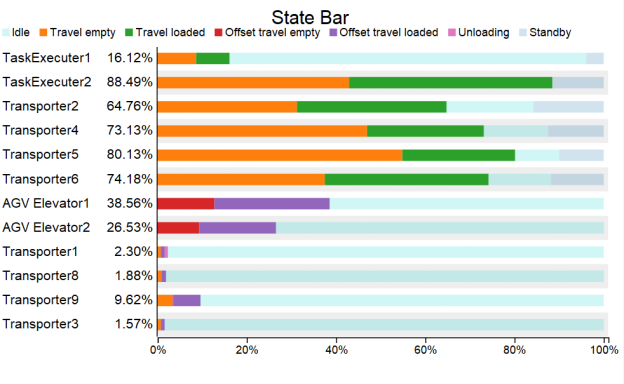

同時,我們還可通過dashboard輸出每個裝卸設備包括電梯的利用率。如圖5所示。

從圖中可以看出,1號AGV小車利用率偏低(為16.76%),倉庫一層貨架處四臺叉車利用率非常低(分別為2.3%、1.88%、9.62%、1.57%)。

可知,1號AGV小車入庫工作量較少,可與2號AGV 小車合并,叉車沒必要上4臺,可適當減少數量。

圖5

本文通過Flexsim對某鋼鐵廠三層綜合倉庫進行了物流工藝仿真,并采集了相應的數據進行分析,下一步將在分析結果的基礎上進行物流工藝優化設計。

審核編輯:劉清

-

CAD

+關注

關注

17文章

1081瀏覽量

72367 -

采集器

+關注

關注

0文章

192瀏覽量

18180 -

AGV小車

+關注

關注

4文章

160瀏覽量

11088

原文標題:基于Flexsim某鋼鐵廠三層綜合倉庫的物流工藝仿真與分析

文章出處:【微信號:sim_ol,微信公眾號:模擬在線】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

無需大范圍拆卸,快速恢復鋼鐵軋機牌坊窗口精度

實施案例丨不讓機器‘罷工’?鋼鐵廠設備智能監測有妙招!

鋼鐵廠污水排放監測物聯網系統解決方案

鋼鐵廠泵站遠程監控運維管理系統解決方案

NAT網關如何解決鋼鐵廠設備IP相同沖突實現跨網段訪問

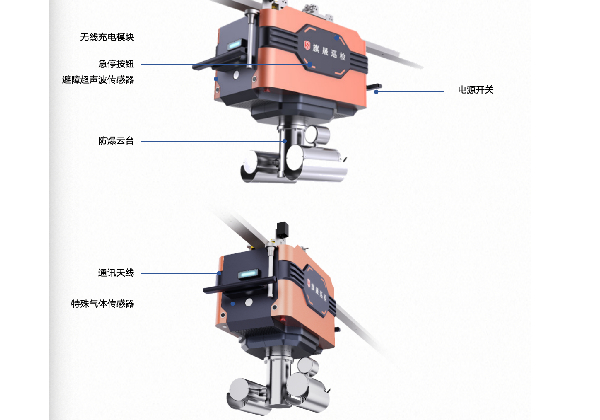

鋼鐵廠巡檢機器人的應用場景有哪些?

5G智慧鋼鐵廠數字孿生三維可視化,推進鋼鐵新型工業化數字化轉型

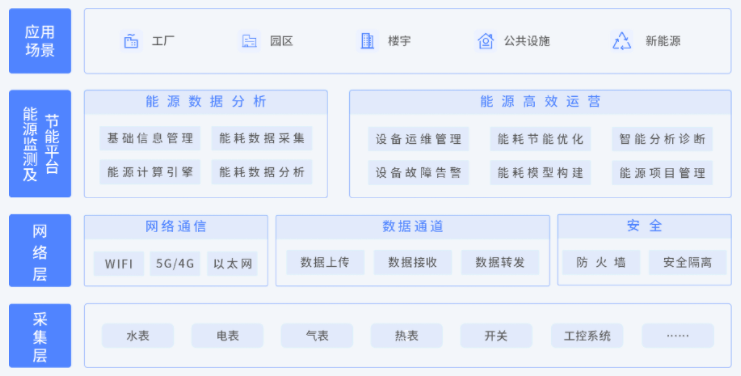

鋼鐵廠能耗監測物聯網解決方案

淺談剩余電流動作斷路器在鋼鐵廠供電系統改造中的應用

淺談剩余電流動作斷路器在鋼鐵廠供電系統改造中的應用

鋼鐵廠供電系統改造中使用剩余電流動作斷路器的作用

通過Flexsim對某鋼鐵廠三層綜合倉庫進行了物流工藝仿真

通過Flexsim對某鋼鐵廠三層綜合倉庫進行了物流工藝仿真

評論