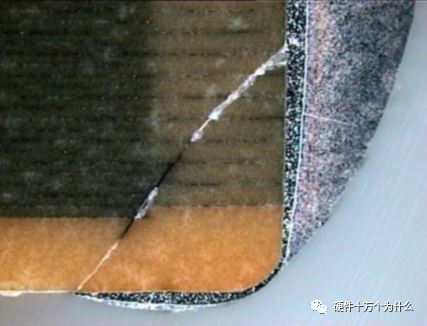

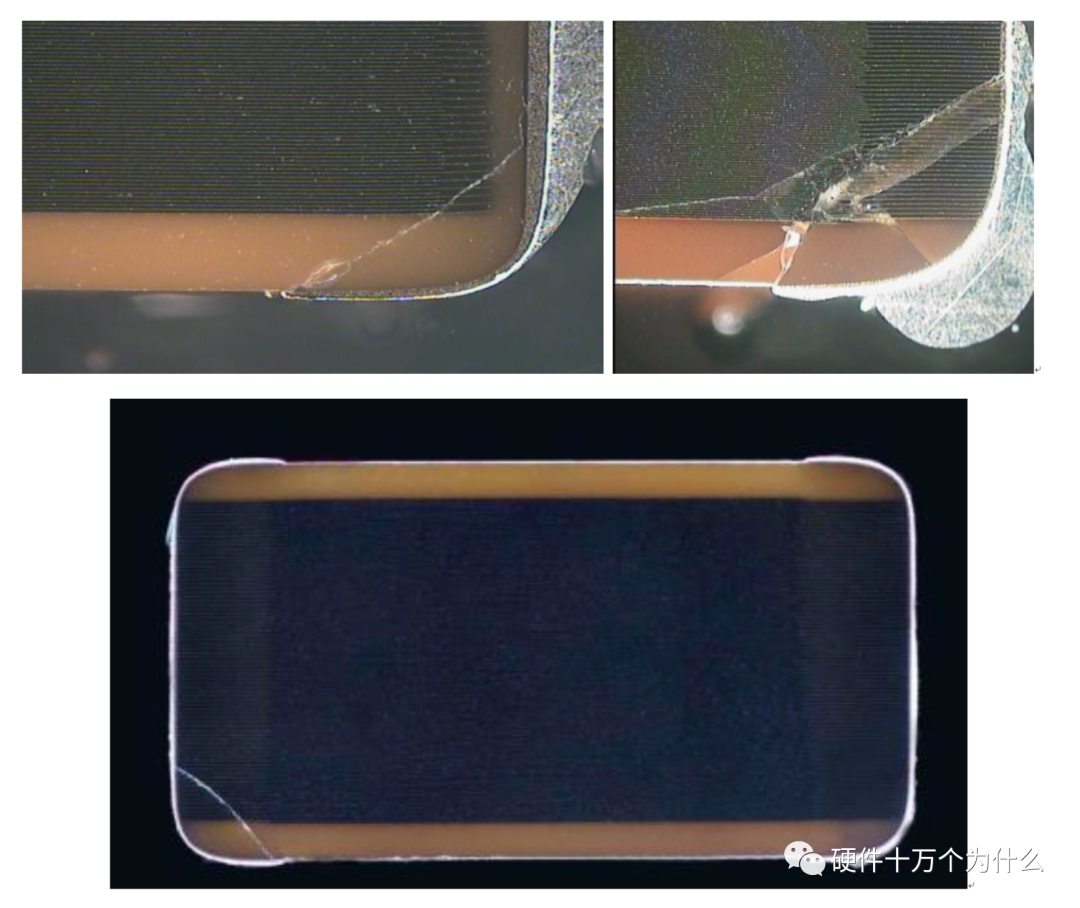

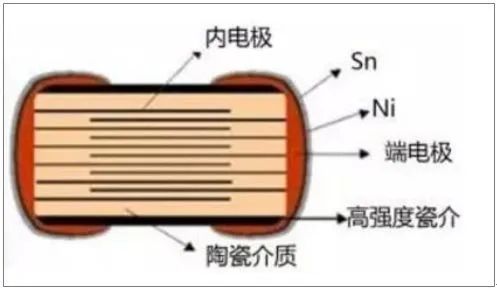

MLCC由陶瓷介質、端電極、金屬電極三種材料構成。由于陶瓷的特性一般比較脆,所以會因為應力或溫度導致破裂或與金屬電極錯位是MLCC失效的主要原因。陶瓷電容也同樣會應為電應力過大導致失效。MLCC的失效原因可能是本身制造方面遺留的問題造成的,也可能是在MLCC被用于制造PCBA,或者電路使用過程中造成的。PCB板彎曲導致陶瓷電容焊接到印刷電路板的部分產生裂紋,并且裂紋會沿45度角向陶瓷電容內部擴展,這是MLCC失效的主要現象,如圖18.1所示。

圖 18.1 MLCC失效的主要現象

1)MLCC本身制造方面的因素

介質材料缺陷與生產工藝缺陷可能的原因如下。

(1)介質內的空洞導致耐壓強度降低發生過電擊穿,與電應力過大導致電極融入形貌相似。

(2)介質分層導致的介質擊穿引起短路失效,與電應力過大導致電極融入形貌相似。

(3)電極結瘤導致耐壓強度降低發生擊穿,與電應力過大導致電極融入形貌相似。

可能引入的環節有以下兩個。

MLCC燒結時溫控失調,有機物揮發速率不均衡,嚴重時會出現微裂紋。短時間內不影響電氣性能,在生產環節沒有被檢驗出來,但是由于有微裂紋會在運輸、加工、使用的過程中進一步裂紋增大。

內電極金屬層與陶瓷介質燒結時因熱膨脹系數不同,收縮不一致導致瓷體內部產生了微裂。這個MLCC質量隱患,如果不影響性能指標則不會被發現出來。

2)MLCC應用生產工藝方面因素

(1)熱應力失效。

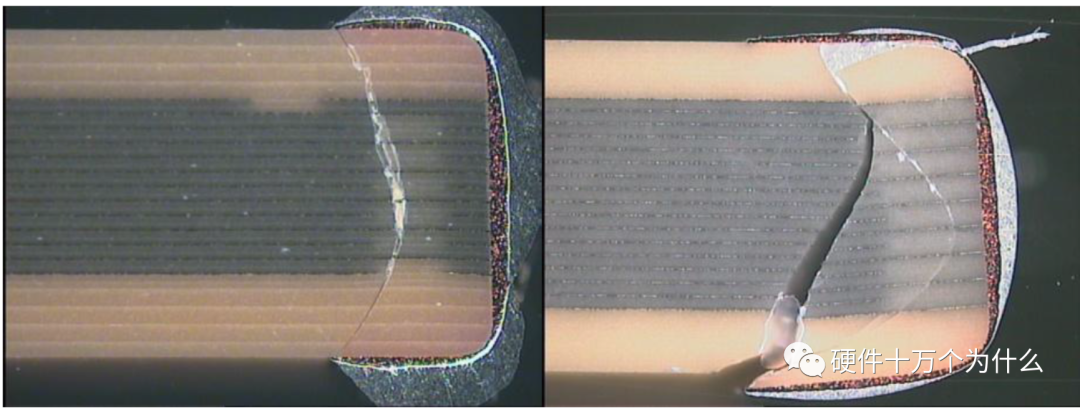

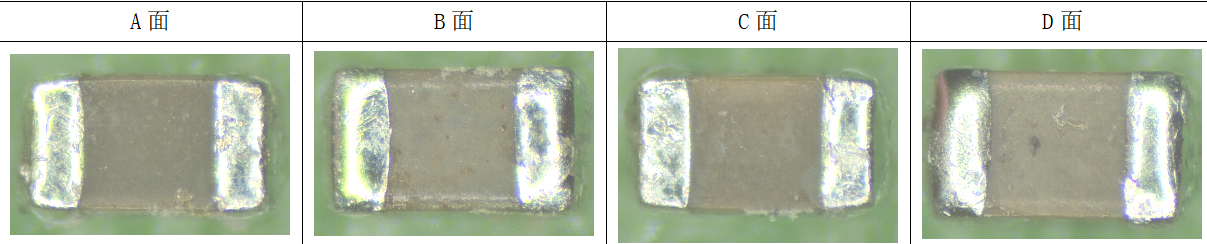

熱應力裂紋是由于機械結構不能在短時間內消除因溫度急劇變化所帶來的機械張力而形成,這種張力是由熱膨脹系數、導熱性及溫度變化率間的差異所造成。熱應力產生的裂紋主要分布區域為陶瓷體靠近端電極的兩側,常見表現形式為貫穿陶瓷體的裂紋,有的裂紋與內電極呈現90°)。需要注意的是,這些裂紋產生后,不一定在現場就表現出來失效,除非是非常嚴重的裂紋有可能表現為開路的失效模式,大多數在剛剛使用時均可以使整機正常工作,在使用一段時間后,這些裂紋內部會不斷進入水汽或離子,在外加電壓的情況下,致使兩個端電極間的絕緣電阻降低而導致電容器失效,如圖18.2所示。

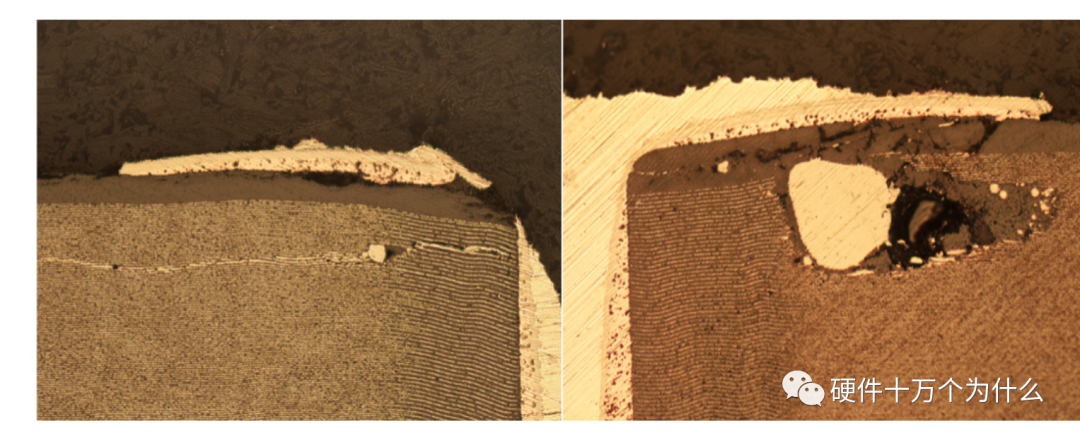

圖 18.2 MLCC熱應力失效

焊接是MLCC焊盤承受熱沖擊比較嚴重的一個情況,此時會出現焊接導致的熱應力失效,如圖18.3所示。

圖 18.3 MLCC焊接熱應力失效

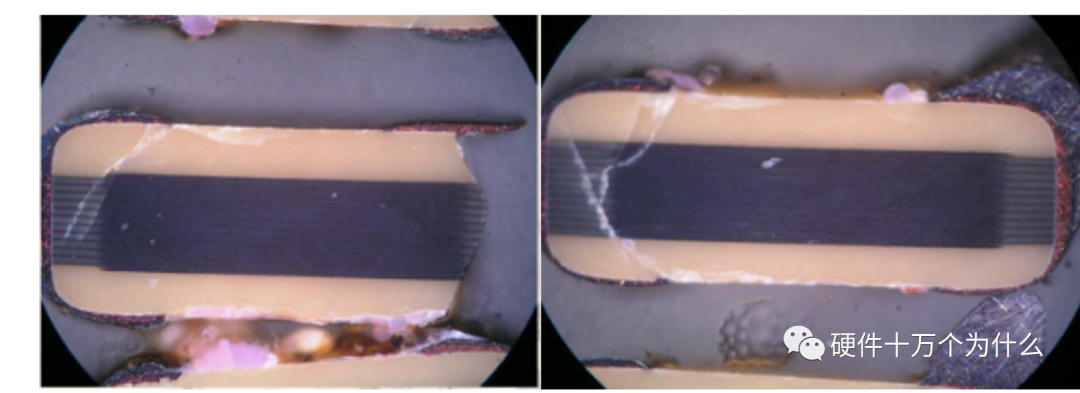

(2)機械應力失效。

機械應力:MLCC的特點是能夠承受較大的壓應力,但陶瓷介質層的脆性決定了其抗彎曲能力較差,因此在實際使用過程中由于PCB變形引起陶瓷體出現裂紋的情況很多。PCB板組裝過程任何可能的彎曲變形操作都可能導致MLCC開裂,常見應力源有貼片過程中吸嘴產生的撞擊、單板分割、螺絲安裝等。該類裂紋一般起源于元件上下金屬化端,沿45°角向器件內部擴展。典型機械應力失效如圖18.4所示

圖 18.4機械應力形成的45°角裂紋和Y型裂紋

此種失效的可能性很多,以下這些環節可能造成機械應力失效。

①貼裝應力,主要是由于真空拾放頭或對中夾具引起的損傷。

②上電擴展的裂紋,貼裝時表面產生了缺陷,后經多次通電擴展的微裂紋。

③翹曲裂紋,在印制板裁剪、測試、元器件安裝、插頭座安裝、印制版焊接、產品最終組裝時引起的彎曲或焊接后有翹曲的印制板主要是印制板的翹曲。

④印制板剪裁,手工分開拼接印制板、剪刀剪切、滾動刀片剪切、沖壓或沖模剪切、組合鋸切割和水力噴射切割都有可能導致印制板彎曲

⑤焊接后變形的PCB,過度的基材彎曲和元器件的應力。

⑥PCB在安裝的過程中,受到應力有可能導致MLCC受力。例如,電路板螺絲固定時,多個固定點應力分布不均引起板變形致使電容器開裂;PCB分板應力、板級測試單手持板、元器件安裝、插頭座安裝、印制版焊接、產品最終組裝時引起的彎曲或焊接后有翹曲機械應力,如圖18.5所示。

圖 18.5 MLCC應力失效

(3)電應力失效。

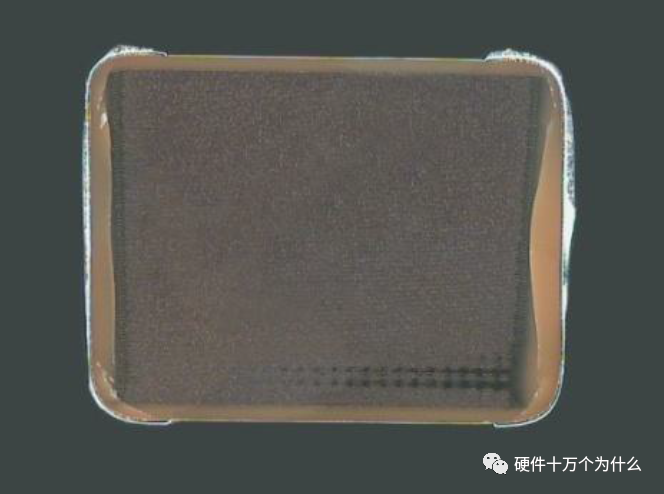

陶瓷電容也同樣會因為電應力過大導致失效,如超規格使用或MLCC本身耐電壓不足。MLCC的電應力失效一般表現為短路。失效為過電應力導致電極熔融,如圖18.6所示。

圖 18.6 MLCC電應力失效電極熔融

-

pcb

+關注

關注

4317文章

23004瀏覽量

396249 -

MLCC

+關注

關注

46文章

693瀏覽量

45500 -

焊盤

+關注

關注

6文章

548瀏覽量

38087

原文標題:MLCC的失效原因都有哪些?

文章出處:【微信號:Hardware_10W,微信公眾號:硬件十萬個為什么】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

MLCC檢測方法分析

mlcc失效原因分析

MLCC的失效原因分析

MLCC的失效原因分析

評論