1 引言

隨著電動汽車行業的快速發展,電機也朝著高效率高功率密度的方向不斷提升,電機的轉速也在不斷加大。為了順應電機的發展趨勢,與之匹配的減速器的輸入轉速也在不斷提高,最高輸入轉速需求已經達到15000rpm~20000rpm,這對于高速齒輪傳動的NVH提出了巨大的挑戰。本文主要分析研究某電動汽車高速減速器NVH問題,并進行相關優化驗證。

2 問題分析

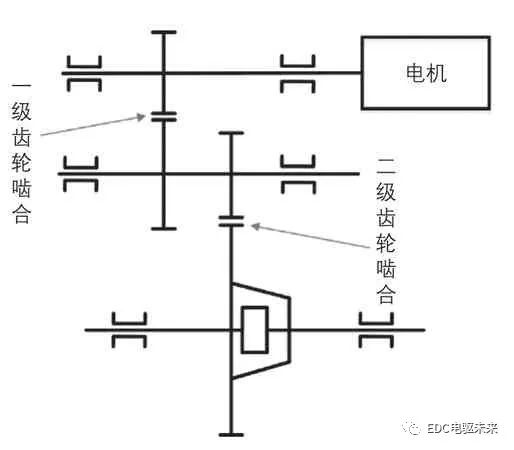

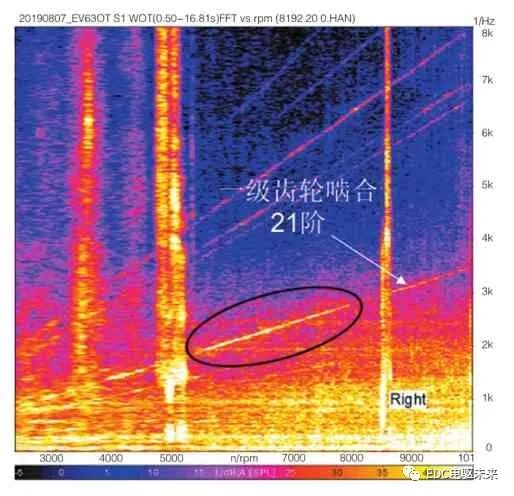

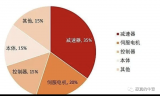

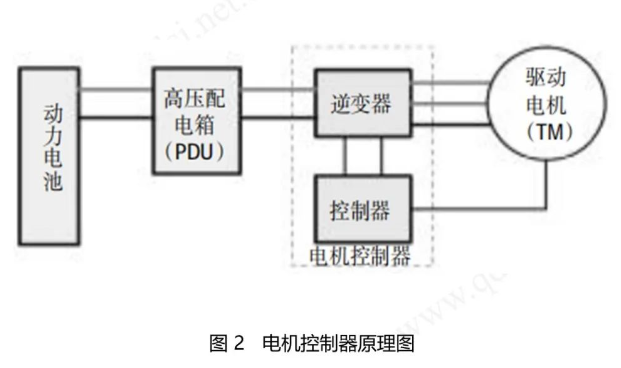

某電動汽車使用的電驅總成的電機最高輸出功率為150kw,最大輸出扭矩310Nm,最高輸出轉速為16000rpm,整車行駛過程中反映在全油門加速過程中全轉速存在齒輪嘯叫,尤其在電機輸出轉速為5500~7500rpm最明顯,不可接受。該電機匹配的是一款高轉速單檔減速器,采用的是兩級齒輪傳動,結構如圖1所示。經過聲學數據采集分析(如圖2),確定齒輪嘯叫的階次為21階,屬于減速器一級齒輪嚙合階次,能量最大的區域在減速器輸入軸5500~7500rpm,與整車反映的嘯叫問題完全一致,需進行高速齒輪NVH優化。

針對該NVH問題,從齒輪嚙合激勵和傳遞路徑兩個方面進行排查分析。齒輪嚙合激勵方面,根據問題段的扭矩工況檢查齒輪的嚙合區是否合理,同時根據問題段的轉速工況檢查齒輪軸系的扭振模態;傳遞路徑方面,根據問題轉速檢查聲輻射零件的模態。

圖1 減速器結構簡圖

圖2 FFT頻譜圖

3 優化改進

3.1 齒輪嚙合優化

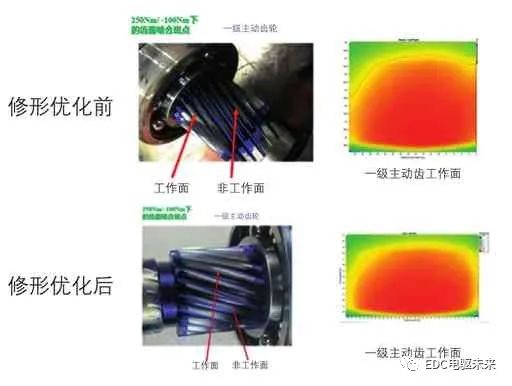

根據該電機外特性曲線發現全油門工況的扭矩輸出總體較大,主要的問題轉速段所對應的電機輸出扭矩為180~280Nm,分析認為該扭矩段下齒輪嚙合存在接觸區偏載,傳遞誤差較大,影響了齒輪的嚙合平穩性。針對該問題,對一級齒輪嚙合進行CAE接觸分析及實際接觸斑點試驗,根據結果優化齒輪修形。齒輪嚙合接觸區如圖3所示,修形優化前齒輪的嚙合區存在偏載,修形優化后齒輪的嚙合區居中無偏載。

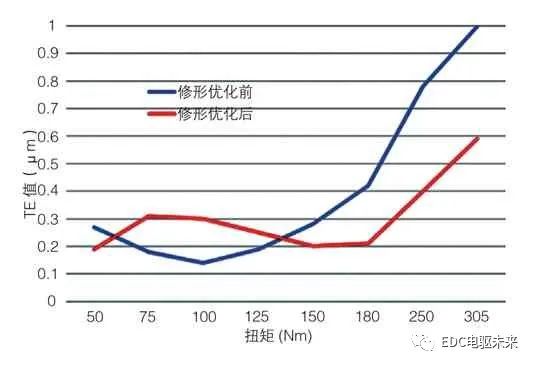

根據新的修形方案進行CAE仿真,得到修形優化前后的傳遞誤差對比(如圖4),優化后的齒輪傳遞誤差在180~280Nm區間相對于優化前大大降低。

圖3 齒輪嚙合區接觸分析及試驗

圖4 傳遞誤差TE值

3.2 齒輪模態優化

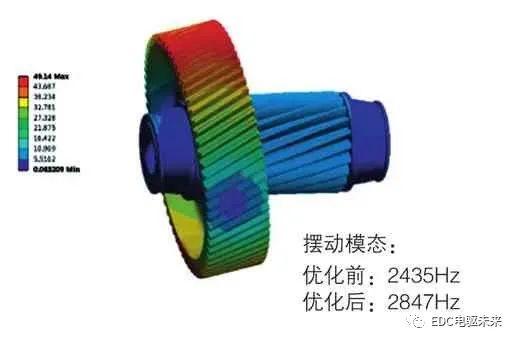

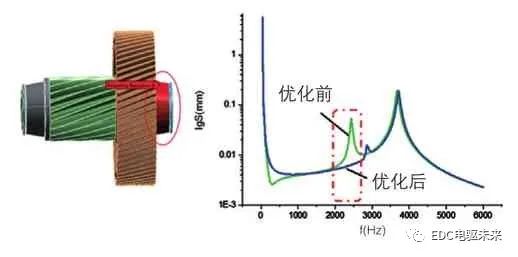

根據齒輪嘯叫頻譜圖可以發現,齒輪嚙合最大能量帶出現在輸入軸轉速5500~7500rpm之間,對應的頻率帶為1925~2625Hz。經過CAE仿真分析發現一級從動齒輪在相應頻率段存在輪輻擺動模態(如圖5),對應的頻率為2435Hz,這個擺動模態會影響到中間軸系統的扭振剛度,導致齒輪嚙合在該頻率附近發生共振,軸承的徑向位移和振動增大,最終導致噪音放大。針對輪輻擺動模態問題,對齒輪輪輻結構進行設計優化,使輪輻相對于齒輪嚙合齒寬更加對中,同時適當增加齒輪輪輻厚度,提高輪輻擺動模態。

通過對齒輪的結構優化,輪輻擺動模態從2435Hz提高到2847Hz(如圖5),避開了問題頻率帶;軸承的徑向位移在1925~2625Hz頻率段內大大降低(如圖6),優化效果明顯。

圖5 齒輪輪輻擺動模態仿真

圖6 軸承徑向位移頻響分析

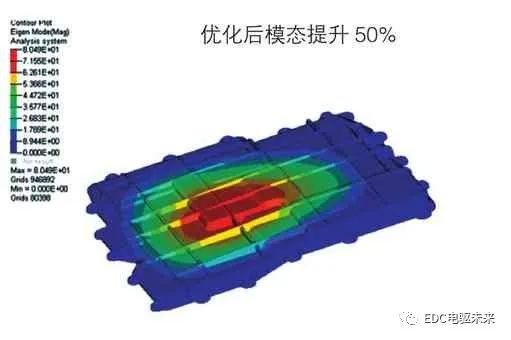

3.3 其它聲輻射零件模態優化

在優化齒輪激勵的同時,針對電驅總成系統里振動及聲輻射相關的傳遞路徑也進行了仔細排查。結果表明減速器殼體的模態及軸承座剛度都符合設計要求,不會對齒輪振動和嘯叫產生放大作用;但是電驅總成中的MCU控制蓋板結構扁平且厚度太薄,整體模態偏低,會對噪音產生放大作用,需要進行基礎模態增強優化。針對該問題,在現有MCU蓋板結構的基礎上優化了表面的加強筋設計,使蓋板基礎模態提升了50%(如圖7),大大降低了蓋板對聲音的放大作用。

圖7 MCU蓋板模態仿真分析

4 試驗驗證

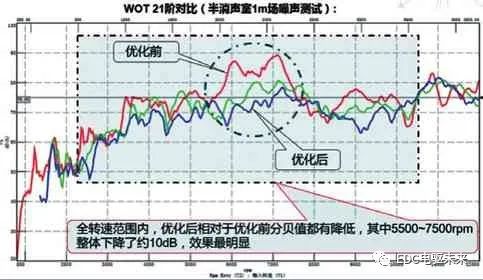

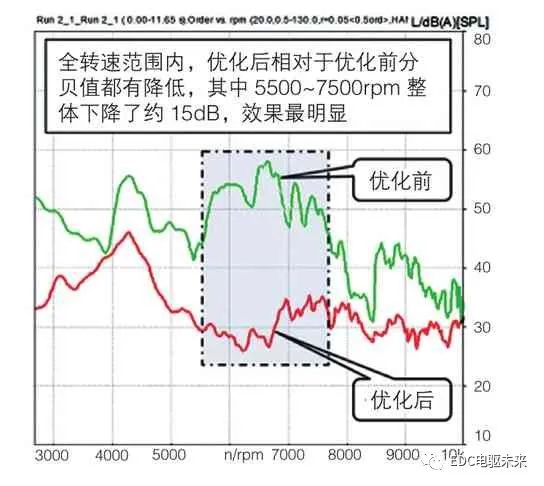

結合以上分析,將優化后的樣件進行裝機,并在半消聲試驗臺架及整車上進行NVH測試。其中,臺架NVH驗證結果如圖8所示,全轉速段分貝值都有降低,其中5500~7500rpm優化效果最明顯;整車NVH驗證結果如圖9所示,全轉速段分貝值都有降低(整車隔音水平提高也有一定貢獻),其中5500~7500rpm優化效果最明顯,與臺架結果完全一致。

圖8 臺架NVH測試(半消聲室)

圖9 整車NVH測試(車內主駕)

5 結語

通過以上優化及驗證,高速減速器的NVH水平得到了大幅提高,獲得了整車用戶的認可,同時也為國內電動汽車高速減速器NVH性能優化積累了經驗。

審核編輯:郭婷

-

電動汽車

+關注

關注

155文章

11940瀏覽量

230465 -

電機

+關注

關注

142文章

8932瀏覽量

145094

原文標題:電動車高速減速器NVH優化研究

文章出處:【微信號:EDC電驅未來,微信公眾號:EDC電驅未來】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

虛擬電廠如何優化調度電動汽車充電

電動汽車有序充電優化策略

JAE電池管理系統解決方案助力優化電動汽車性能

新能源電動汽車充電樁的設計與優化

大眾汽車放棄全面電動汽車計劃

RV減速器和諧波減速器的原理和優劣勢

差速器有什么用?差速器和主減速器區別是什么?

2024年工業機器人減速器市場研究報告

諧波減速器的工作原理 諧波減速器和RV減速器的區別

諧波減速器和RV減速器的區別

減速器和精密減速器的區別

諧波減速器安裝時的注意事項

機器人產業鏈系列|減速器及國內外頭部減速器企業梳理

電動汽車高速減速器NVH問題及優化驗證

電動汽車高速減速器NVH問題及優化驗證

評論