市場準備、技術成熟度和交付價值等環境的完美風暴正在促進機器人在工業和消費領域的普及。這一發展的重要貢獻者是半導體技術的進步,這些技術允許具有出色的功率效率和小尺寸的移動性。本文著眼于功率半導體如何實現更有效、更可靠和多維的服務機器人設計。

在大多數服務機器人設計中,適合工作/生活環境的小尺寸是優先考慮的,能源效率也是長電池壽命的優先事項。這兩個目標還要求在工業應用中實現出色的熱管理,以確保可靠性,并在產品壽命方面提供積極的消費者體驗。

在回顧了電力電子器件如何適應機器人系統的整體架構之后,我們將轉向機器人不同驅動技術的用例和優勢,重點關注MOSFET、封裝和高開關頻率解決方案,如氮化鎵(GaN)。

服務型機器人中的通用系統架構

最常見的機器人架構具有中央處理器 (CPU)、電源/電池管理單元、電池充電器、無線通信 (COM) 模塊、人機界面 (HMI)、傳感器和驅動模塊(有刷和無刷電機),如圖 1 所示。雖然有些機器人不包括這里討論的所有組件,但這是一個很好的系統概述,并確定了功率半導體與微控制器甚至安全/認證組件緊密集成的領域。

常見的機器人系統架構框圖。

雖然主CPU/MCU是中央大腦,承載著系統的大部分智能,但典型的設計將包括與電源架構相關的其他MCU。它們執行指令,并向主 CPU 報告狀態。

大多數服務機器人都是電池驅動的,以實現運動的靈活性。這些機器人具有板載充電器,可直接連接到交流電網。機器人中包含一個充電器,用于產生高壓直流電平,電源管理單元將進一步向下處理。無線充電功能對于需要連續工作且需要在操作時充電的系統特別有用。

電源/電池管理單元負責電池的整體狀況(包括健康和安全方面),并保護電池免受系統過壓或過電流的影響。在電池模塊中,安全性(包括身份驗證)是需要考慮的關鍵因素。電池還依賴于通用微控制器來實現電池系統中的計量或監控等輔助功能。除了電池管理單元外,電源管理單元還通過穩定地控制其余模塊所需的電壓軌(12V、5V 或 3,3V)為機器人中的不同組件供電。這可以通過降壓轉換器控制器或線性穩壓器(固定和可調)來實現。

電源軌當然驅動框圖左側的多個組件。此組件組合包括:

- 通信模塊,通常基于Wi-Fi或藍牙,支持連接到其他機器人或控制單元。在許多情況下,本地控制器負責通信過程,充當機器人主控制器與外部世界之間的網關。

- 人機界面通過簡單的顯示器甚至高分辨率顯示器以及用于向用戶提供信息或反饋的 LED 來實現。如果為機器人提供了足夠的智能,能夠與用戶進行口頭交互,則需要音頻輸入和語音輸出設備。

- 傳感器系統越來越多樣化。位置傳感器(霍爾傳感器、編碼器)以及速度、角度或電流傳感器用于驅動器。如果機器人需要精確了解其環境,則需要更多類型的傳感器,例如用于運動感測(距離和方向)的雷達傳感器、氣壓傳感器和用于物體識別的 3D 圖像傳感器。

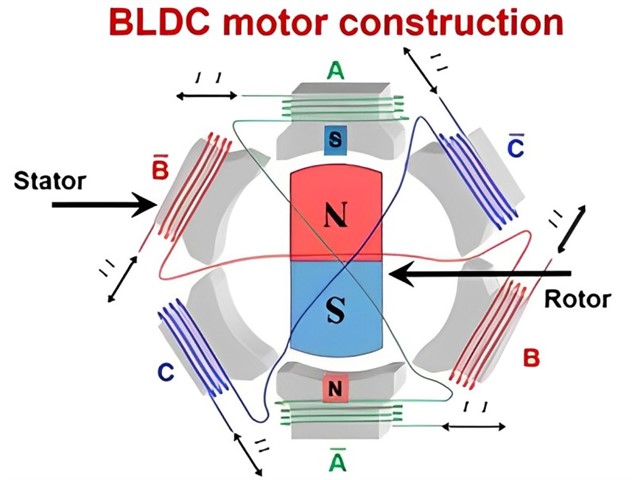

最后,驅動模塊是通用系統架構的一部分。當需要精確定位、高速或安靜運行時,設計人員將選擇無刷直流 (BLDC) 電機和一組位置傳感器。否則,如果低性能的電機控制(慢速,低精度)就足夠了,設計人員將選擇成本較低的有刷電機。還有許多應用,其中有刷和無刷電機共存,以滿足性能和成本效率目標。

解決開關和傳導損耗問題

優化機器人電池壽命的一種方法是提高各種所需電機驅動器的效率,從而減少功率損耗。導通和開關損耗都是焦點。持續創新以改善MOSFET的品質因數,特別關注降低RDS(ON)MOSFET 的漏極至源出導通電阻)和柵極電荷(電容)有助于設計人員將這兩種類型的損耗降至最低。

根據控制方法的不同,觀察到不同的損耗。當使用同步整流時,如果電流飛輪通過其體二極管,則低側MOSFET導通。這大大降低了體二極管的傳導損耗(P損失= IF x VF),作為 RDS(ON)隨著新一代產品的發展,MOSFET的價值越來越低。然而,低側二極管仍然是損耗的主要來源之一。為了解決這個問題,英飛凌BSC010N04LSI等MOSFET集成了肖特基二極管,可降低正向電壓,從而最大限度地降低二極管中的功率損耗。

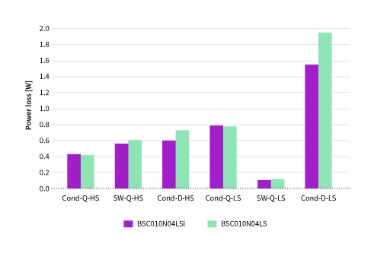

功率損耗細分顯示高側 (HS) 和低側 (LS) MOSFET 中的導通 (“Cond-”) 和開關 (“SW-”) 損耗以及體二極管 (D) 損耗。低側體二極管的導通占主導地位,可以通過使用LSI器件來減少。

圖2顯示了使用模塊換向PWM(6級)和18 V電源電壓在三相逆變器中測量的功率損耗擊穿。用于比較的MOSFET是LS和LSI(集成肖特基)版本的BSC010N04。蠟燭圖清楚地表明,導通(“Cond-”)和開關(“SW-”)損耗在高端(“HS”)和低側(“LS”)MOSFET中都起著重要作用。與此相關的主要發現有三個:

低側MOSFET中的開關損耗可以忽略不計,因為允許軟開關。

低邊二極管的傳導損耗是迄今為止最主要的損耗來源。

集成肖特基二極管的 MOSFET 的 LSI(快速二極管)版本可將導通損耗降低約 25%。這種減少取決于系統條件,例如電流水平。

開關損耗與開關頻率密切相關。機器人逆變器的常見頻率范圍為 10 kHz 至 40 kHz。開關頻率越高,損耗越高。一流的低R值DS(ON)低電荷MOSFET顯著降低了這兩種類型的損耗;然而,損耗是不可避免的,并且電源開關中總是會產生熱量。因此,熱管理是驅動器設計中的關鍵挑戰之一。在考慮高功率密度設備時尤其如此,例如在小型機械臂中。

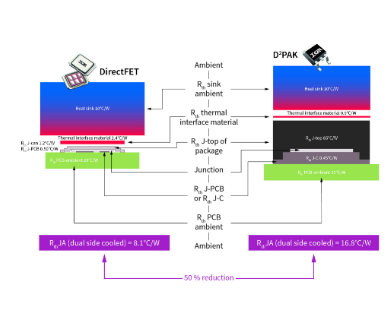

英飛凌的DirectFET?封裝(如圖3所示)是一種雙側冷卻封裝,金屬封裝和內部硅芯片之間直接連接,直接連接到底部的PCB,從而最大限度地減少了對外部的熱阻。這些封裝有效地將熱量從結點分配到PCB的底部,并從頂部通過金屬封裝分配到空氣中或可選的散熱器中,用于更嚴格的情況。與 D 相比,該封裝將熱量降低了 50% 以上2帕克設備。它具有超薄的外形,非常適合空間受限的設計,例如機器人應用和電池組中的設計。

DirectFET? 封裝允許在高密度驅動器中優化散熱設計。直接場效應晶體管?和D之間的熱阻比較2PAK 包。

高開關頻率驅動解決方案

工程師現在可以在其應用中利用氮化鎵(GaN)器件的特性。與硅替代品相比,較低的導通電阻導致更低的傳導損耗,更小的電容導致更少的開關損耗,以及改進的體二極管反向恢復,使GaN器件成為高開關頻率電源應用的絕佳選擇。增加開關頻率有助于通過減少例如轉矩脈動來幫助提高驅動器的性能。在電源等其他應用中,這種技術可用于有效減小磁性元件的尺寸。

隨著開關頻率的增加,控制器必須進行調整。必須考慮PWM分辨率,以確保整個環路保持在所需的精度范圍內。XMC4100系列等微控制器具有高分辨率PWM模塊,即使在開關頻率增加時也能支持高分辨率環路。此外,當開關頻率提高時,必須考慮微控制器的處理能力。假設采用逐周期控制,那么可用于完成新占空比計算的時間就會減少。英飛凌提供廣泛的控制器產品組合,性能范圍廣泛,從32 MHz的XMC1000系列ARM-Cortex-M0到144 MHz的XMC4000系列ARM-Cortex-M4F????,以及需要更高級別功能安全性和性能的AURIX?。增加控制回路執行頻率可以改善電機的動態性能,從而實現更精確的控制。

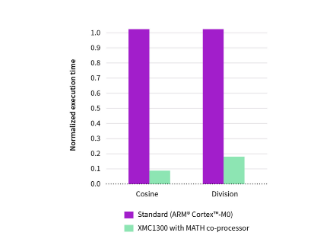

MCU采用專用于XMC1300或XMC1400等電機控制應用的MATH協處理器,支持要求更高的電機控制應用。數學協處理器包括一個用于三角計算的 CORDIC 單元和一個除法單元。與標準實現(硬件與軟件計算)相比,該協處理器減少了控制環路的執行時間,如圖4所示,該圖4比較了余弦函數和除法函數的執行時間,余弦函數和除法函數通常用于磁場定向控制(FOC)等電機控制算法。

使用不帶 MATH 協處理器(標準)的標準 ARM? Cortex-M0? 以及使用集成的 MATH 協處理器和 DIVIDE 單元的 XMC1300,余弦和除法函數的標準化執行時間。

總結

下一代機器人解決方案和設備的驅動器設計參數具有挑戰性。工程師可以從不同的半導體解決方案中進行選擇,以微調其設計并滿足開關頻率和熱阻等技術參數。為了構建優化良好的系統,設計人員必須最大限度地降低導通和開關損耗損耗,并優化熱管理。

集成肖特基二極管的MOSFET可以降低正向電壓,從而將二極管中的功率損耗降至最低。工程師還可以利用新的封裝設計,如DirectFET?,提供優化的熱管理。最后,GaN器件等新的寬帶隙解決方案將為更高開關頻率的驅動器奠定基礎,在精度和尺寸方面都有幫助。

審核編輯:郭婷

-

處理器

+關注

關注

68文章

19165瀏覽量

229129 -

機器人

+關注

關注

210文章

28205瀏覽量

206530 -

電機驅動

+關注

關注

60文章

1205瀏覽量

86618

發布評論請先 登錄

相關推薦

FOC電機在機器人技術中的作用

伺服驅動器在機器人中的應用案例

開源項目!用ESP32做一個可愛的無用機器人

開源項目!用ESP32做一個可愛的無用機器人

機器人應用選型推薦::HR8870直流有刷電機驅動芯片

步進電機在工業機器人中的應用

其利天下技術·搭載無刷電機的掃地機器人的前景如何?

適用于割草機器人,商用服務型機器人的高精度陀螺儀模組GGPM61

電機驅動器創新如何助力應對機器人運動設計挑戰

基于雙邊介電彈性體致動器的肌肉啟發軟體機器人設計

機器人梯控新篇章:魯邦通梯控技術助力高效通行

淺談服務機器人主要市場及驅動來源

用全志R128復刻自平衡賽車機器人,還實現了三種不同的操控方式

重磅|機智云獲評工信部第五批服務型制造示范平臺,助力制造業轉型升級

服務型機器人設計中的電機驅動挑戰

服務型機器人設計中的電機驅動挑戰

評論