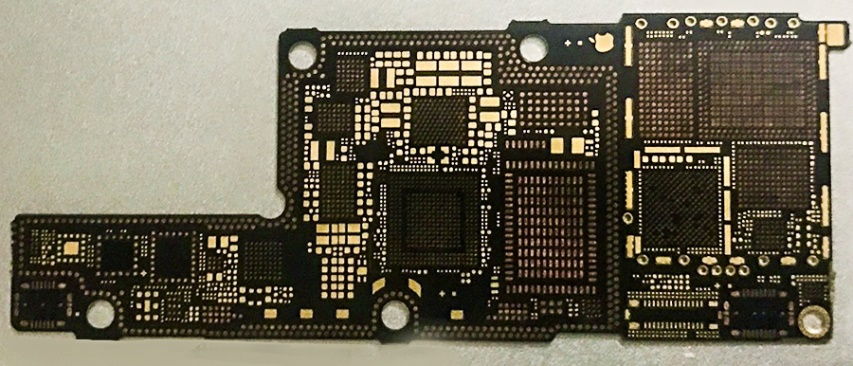

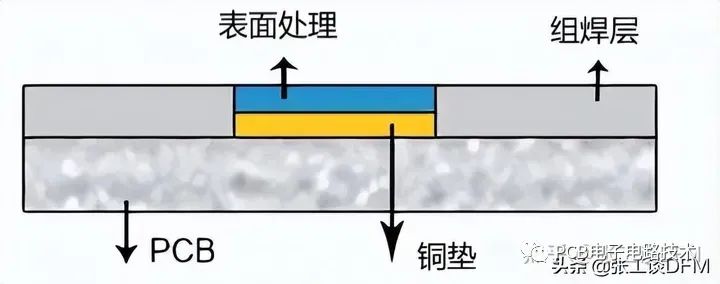

目前國內電路板生產廠家的PCB表面處理工藝有:噴錫(HASL,hotairsolderleveling熱風平整)、沉錫、沉銀、OSP(防氧化)、化學沉金(ENIG)、電鍍金等等,當然,特殊應用場合還會有一些特殊的PCB線路板表面處理工藝。不同的PCB表面處理工藝對最終的PCB加工報價有比較大的影響,不同的PCB表面處理工藝會有不同的收費。

1、熱風整平(HASL/LFHASL)

適用范圍:噴錫工藝曾在PCB表面處理工藝中處于主導地位,尤其對于尺寸較大的元件和間距較大的導線而言,卻是非常好的工藝。

優點:價格較低,焊接性能佳。在密度較高的PCB中,噴錫工藝的平坦性將影響后續的組裝;故HDI板一般不采用噴錫工藝。

缺點:不適合用來焊接細間隙的引腳以及過小的元器件,這是因為噴錫板的表面平整度較差。在PCB加工中容易產生錫珠,對細間隙引腳元器件較易造成短路。使用于雙面SMT工藝時,這是因為第二面已經過了一次高溫回流焊,非常容易發生噴錫重新熔融而產生錫珠或類似水珠受重力影響成滴落的球狀錫點,造成表面更不平整進而影響焊接問題。

做法:在PCB表面涂覆熔融錫鉛焊料并用加熱壓縮空氣整平(吹平)的工藝,使其形成一層既抗銅氧化又可提供良好的可焊性的涂覆層。熱風整平時焊料和銅在結合處形成銅錫金屬化合物,其厚度大約有1~2mil;

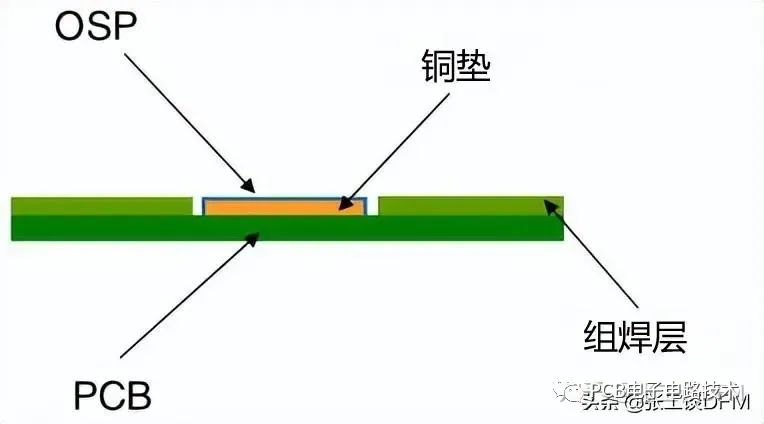

2、有機防氧化(OSP)

適用范圍:估計目前約有25%-30%的PCB使用OSP工藝,該比例一直在上升(很可能OSP工藝現在已超過噴錫而居于第一位)。OSP工藝可以用在低技術含量的PCB,也可以用在高技術含量的PCB上,如果單面電視機用PCB、高密度芯片封裝用板。對于BGA方面,OSP應用也較多。PCB如果沒有表面連接功能性要求或者儲存期的限定,OSP工藝將是最理想的表面處理工藝。

優點:具有裸銅板焊接的所有優點,過期(三個月)的板子也可以重新做表面處理,但通常以一次為限。

缺點:容易受到酸以及濕度的影響。使用于二次回流焊時,要在一定時間內完成,通常第二次回流焊的效果會比較差。存放時間如果超過三個月就必須重新表面處理。打開包裝后在24小時內就要用完。OSP是絕緣層,因此測試點必須加印錫膏以去除原來的OSP層才能接觸針點作電性測試。

做法:在潔凈的裸銅表面上,以化學的方法長出一層有機皮膜。這層膜具有防氧化,耐熱沖擊,耐濕性,用于保護銅表面于常態環境中不再繼續生銹(氧化或硫化等);與此同時又必須在后續的焊接高溫中,可以非常容易被助焊劑所迅速清除,以方便焊接;

3、化學沉鎳金

適用范圍:它主要用在表面有連接功能性要求和較長的儲存期的板子上,比如手機按鍵區、路由器殼體的邊緣連接區和芯片處理器彈性連接的電性接觸區。由于噴錫工藝的平坦性問題和OSP工藝助焊劑的清除問題,二十世紀九十年代沉金使用很廣;后來由于黑盤、脆的鎳磷合金的出現,沉金工藝的應用有所減少,不過目前幾乎每個高技術的電路板生產廠家都有沉金線。

考慮到除去銅錫金屬間化合物時焊點會變脆,相對脆的鎳錫金屬間化合物處將出現很多的問題。因此,便攜式電子產品(如手機)幾乎都采用OSP、沉銀或沉錫形成的銅錫金屬間化合物焊點,而采用沉金形成按鍵區、接觸區和EMI的屏蔽區,即所謂的選擇性沉金工藝。估計目前大約有10%-20%的PCB使用化學鍍鎳/浸金工藝。

優點:不易氧化,可長時間存放,表面平整,適合用于焊接細間隙引腳以及焊點較小的元器件。有按鍵PCB板的首選(如手機板)。可以重復多次過回流焊也不太會降低其可焊性。可以用來作為COB(ChipOnBoard)打線的基材。

缺點:成本較高,焊接強度較差,這是因為使用無電鍍鎳制程,容易有黑盤的問題產生。鎳層會隨著時間氧化,長期的可靠性是個問題。

做法:在銅面上包裹一層厚厚的,電性能良好的鎳金合金并可以長期保護PCB。不像OSP那樣僅作為防銹阻隔層,其能夠在PCB長期使用過程中有用并實現良好的電性能。另外它也具有其它表面處理工藝所不具備的對環境的忍耐性;

4、化學沉銀

適用范圍:沉銀比沉金便宜,如果PCB有連接功能性要求和需要降低成本,沉銀是一個好的選擇;加上沉銀良好的平坦度和接觸性,那就更應該選擇沉銀工藝。在通信產品、汽車、電腦外設方面沉銀應用得很多,在高速信號設計方面沉銀也有所應用。

由于沉銀具有其它表面處理所無法匹敵的良好電性能,它也可用在高頻信號中。EMS推薦使用沉銀工藝是這是因為它易于組裝和具有較好的可檢查性。但是由于沉銀存在諸如失去光澤、焊點空洞等缺陷使得其增長緩慢(但沒有下降)。估計目前大約有10%-15%的PCB使用沉銀工藝。

特點:介于OSP和化學鍍鎳/浸金之間,工藝較簡單、快速。暴露在熱、濕和污染的環境中,仍能提供很好的電性能和保持良好的可焊性,但會失去光澤。這是因為銀層下面沒有鎳,所以沉銀不具備化學鍍鎳/浸金所有的好的物理強度;

5、電鍍鎳金

適用范圍:PCB上用鍍鎳來作為貴金屬和賤金屬的襯底鍍層,對某些單面印制板,用常用作面層。對于重負荷磨損的一些表面,如開關觸點,觸片或插頭金,用鎳來作為金的襯底鍍層,可大大提高耐磨性。

當用來作為阻擋層時,鎳能有效地防止銅和其他金屬之間的擴散。啞鎳/金組合鍍層常常用來作為抗蝕刻的金屬鍍層,而且能適應熱壓焊與釬焊的要求。唯獨只有鎳能作為含氨類蝕刻劑的抗蝕鍍層,而不需熱壓焊又要求鍍層光亮的PCB,通常采用光鎳/金鍍層。鎳鍍層厚度一般不低于2.5微米,通常采用4-5微米。

優點:可大大提高耐磨性,并有效地防止銅和其他金屬之間的擴散。

缺點:顏色不夠亮,賣相略遜色沉金。

做法:在PCB表面導體先電鍍上一層鎳之后再電鍍上一層金,鍍鎳主要是防止金和銅之間的擴散。現在的電鍍鎳金有兩類:鍍軟金(純金,金表明看起來不亮)和鍍硬金(表面平滑堅硬,耐磨,含有鈷等其它元素,表面看起來較光亮)。軟金主要用于芯片封裝時打金線;硬金主要用在非焊接處的電性互連(如金手指)。

6、沉錫

沉錫被引入表面處理工藝是近十年的事情,該工藝的出現是生產自動化的要求的結果。沉錫在焊接處沒有帶入任何新元素,特別適用于通信用背板。在板子的儲存期之外錫將失去可焊性,因而沉錫需要較好的儲存條件。另外沉錫工藝中由于含有致癌物質而被限制使用。估計目前大約有5%-10%的PCB使用沉錫工藝。

7、PCB混合表面處理工藝

選擇兩種或者兩種以上的表面處理方式進行表面處理,常見的方式有:沉鎳金+防氧化、電鍍鎳金+沉鎳金、電鍍鎳金+熱風整平、沉鎳金+熱風整平。

審核編輯 :李倩

-

pcb

+關注

關注

4317文章

23006瀏覽量

396299 -

焊接

+關注

關注

38文章

3062瀏覽量

59594

原文標題:PCB表面處理方式

文章出處:【微信號:PCB電子電路技術,微信公眾號:PCB電子電路技術】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

揭秘PCB板的八種神秘表面處理工藝

INA592 DRC封裝里的+INOP和–INOP引腳除了接+IN和-IN引腳還有其它處理方式嗎?可以直接懸空不?

常見的PCB表面處理復合工藝分享

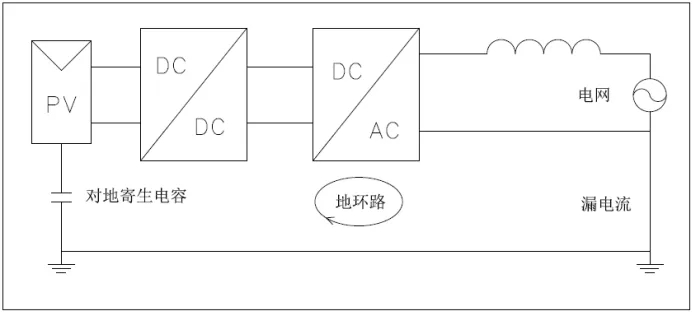

古瑞瓦特-逆變器常見故障及處理方式

PCB表面處理方式

PCB表面處理方式

評論