PCB板翹,是讓PCB設計工程師和PCB制造廠家都煩惱的難題。那么如何避免板翹,提高板子質量呢?

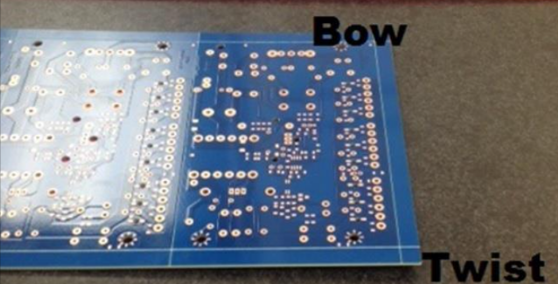

一、什么是PCB板翹?板翹的標準是?

板翹是行業的一個叫法,實際是指一張平整的PCB板發生了彎曲,也叫翹曲,嚴重點的翹曲有點像拱橋。

實際生產中,PCB不是100%平整的,多少有點彎曲。我們可以通過“翹曲度”來判斷PCB的翹曲程度。

按照IPC標準,需貼片的PCB翹曲度需≦0.75%,才是合格產品。即PCB翹曲度超過0.75%,就判斷為板翹,不合格。不需要貼片(只含有插件元器件) PCB 板,對其平整度要求低些,翹曲度放寬至≦1.5%即可。

實際上,為滿足高精度和高速度貼裝的需求,部分廠商對PCB翹曲度的要求更加嚴格,有要求翹曲度≦0.5%,甚至有個別要求≦0.3%。

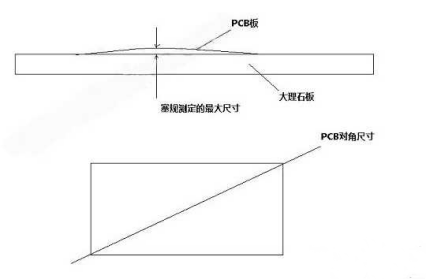

翹曲度怎么計算呢?翹曲度=翹曲高度/曲邊長度

根據這個計算公式,我們一般會用以下兩種方法檢測PCB翹曲度:

第一種方法是目前常見的檢測方法——大理石檢測法。它直接采用大理石測量,因為大理石相對會比較平整(或者使用厚度≧5mm的玻璃板也行)。具體的測量操作是將PCB平放在大理石上,四個角著地,測量PCB中間拱起的高度和PCB的對角線長度,再用拱起的高度除以PCB對角線長度,即得PCB翹曲度。

第二種方法是最先進測量方法——光學檢測法,使用的設備是平面度測量儀。它利用光干涉原理來測量PCB翹曲度,精度可以達到0.1mil(2.54μm)。

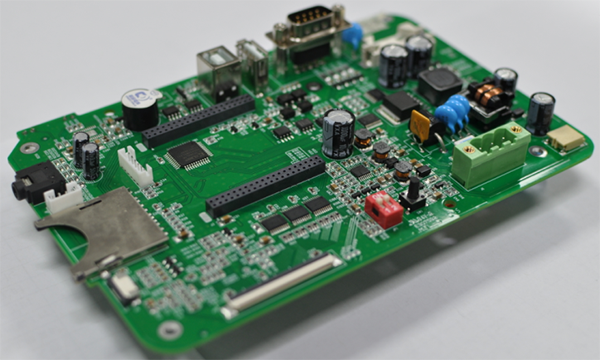

二、PCB板翹的危害有哪些?

翹曲度過大,除了影響貼片外,還會影響SMT貼片機整機的可靠性。

對于不用貼片的PCB板,板翹會導致板上的插件元器件pin腳很難剪平整,PCBA板自然也無法裝到相應的機箱或機內的插座上,導致不良影響整機的可靠性。因此,裝配廠很煩遇到板翹的情況。

對于需要貼片的PCB板,板翹不僅會影響貼片質量,還可能會損壞SMT設備。在自動化SMT產線上,PCB板若不平整會引起難刷或刷不上錫膏的情況,還會引起定位不準,導致元器件無法貼裝到焊盤上,甚至會撞壞自動插裝機。

三、板翹是怎么造成的?8大常見原因

板翹的原因很多,總體來講主要分兩個大方面,一是制造商引起的,二是設計端引起的。

制造商引起的板翹原因會比較多,常見的有以下4種:

1.開料完后沒做焗板,或者焗板時間不夠。

2.V-CUT太深,導致兩邊V割的地方翹。

3.板材TG值太低,板子容易軟化,導致無法接受高溫引起板翹。

4.板厚低于1.0mm,出貨前冷壓板翹工藝不成熟,導致板翹。

工程設計端常見引起板翹的原因也有如下4種:

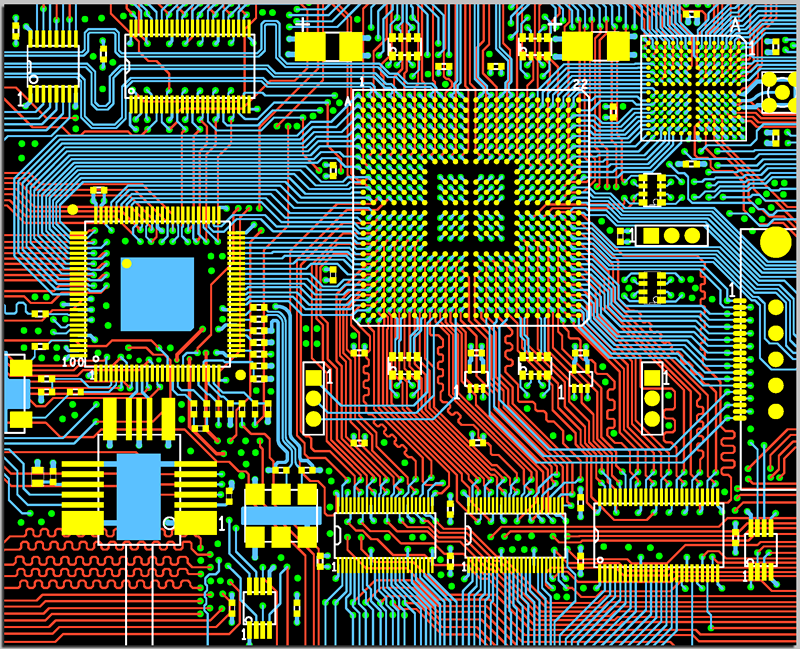

1.電路板上的鋪銅面面積不均勻,一邊多一邊少。線路稀疏的地方相對于密集的地方,表面拉力會更薄弱,導致過高溫的時候出現板翹。

2.可能由于介質特殊或者阻抗關系,疊層結構不對稱,導致板翹。

3.板子本身鏤空位置太大且很多,過高溫的時候也容易板翹。

4.板子的拼板數量太多且拼板間距鏤空,尤其是長方形的板子,也容易板翹。

四、避免板翹,PCB設計工程師應該這樣做!

上干貨!!

根據華秋客戶的反饋,在設計端改善或避免板翹的常見方法有以下幾種:

方法1:板內鋪銅,增加板子表面的張力

當板子長度超過80mm以上,且板內沒鋪銅,同時板子偏薄(板厚低于1.0mm以下),這種會引起板翹。(這里講的是FR4材料)

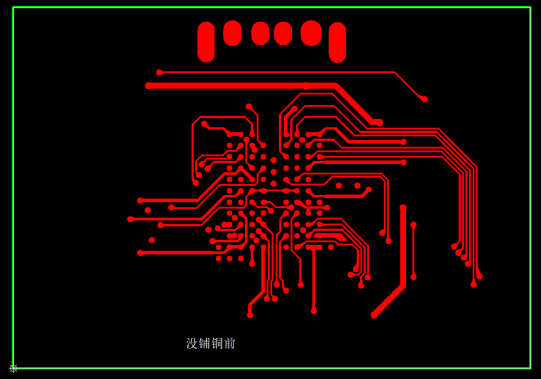

板子沒鋪銅前

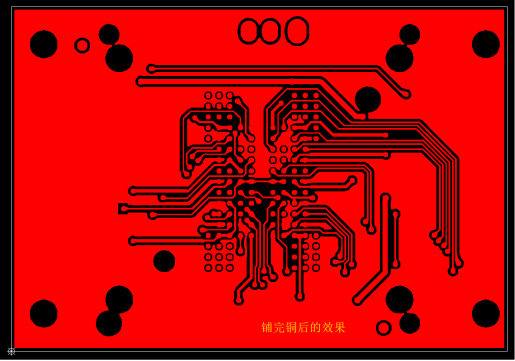

編者建議是:在不影響功能的情況下,在板內鋪銅,增加板子表面的張力,如果板內不能鋪銅,又不能加板厚那只能采取壓板翹。(資料是作者隨意畫的,僅供參考)

板子鋪銅后

方法2:鏤空區域鋪銅并加工藝邊,工藝邊做鋪銅

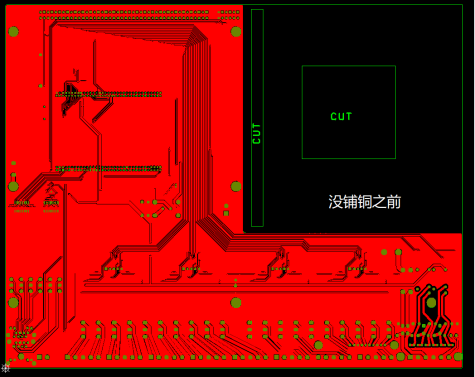

當板子有太多鏤空位置,且板子過大時,過回流焊就會很容易彎曲。

鏤空處沒鋪銅前

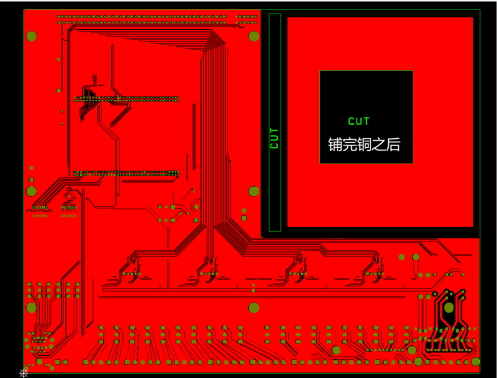

編者建議是:在鏤空區域鋪銅,減少板翹;另外板內在不影響功能的情況下,也做鋪銅;最后建議是加工藝邊,工藝邊做鋪銅。

鏤空處鋪銅后

方法3:芯板和PP片采用同品牌

多層板的芯板和PP片需要采用同品牌,不然會板翹。

比如6層板pp片不對稱:2-3芯板的pp片薄,4-5的芯板pp片厚,這樣壓出來就會板翹。因此芯板和PP片都要用同品牌,保證厚度一樣,保證多層板PP片對稱。

五、翹曲PCB板的處理方法

由于各方原因,如設計不合理、防翹曲的工藝措施不落實等,最終PCB板就是出現了翹曲,該怎么辦呢?

制造商可以將不合格的板子放到烘箱內,在150攝氏度及重壓下烘 3~6 小時,并在重壓下自然冷卻;然后卸壓把板子取出,再作平整度檢查,這樣可挽救部分板子。有的板子需作二到三次的烘壓才能整平。若經過多次烘壓,板子還是翹曲那就只能報廢。

華秋電路是一家高可靠多層板制造商。1-32層PCB打樣、中小批量生產、周期快、線上自助下單、平臺跟蹤訂單進程。提供BOM配單,元器件采購,SMT貼片、PCBA一站式服務。歡迎咨詢:https://www.hqpcb.com/?pcb_dzfsy

審核編輯黃昊宇

-

PCB設計

+關注

關注

394文章

4671瀏覽量

85321 -

PCB

+關注

關注

1文章

1777瀏覽量

13204

發布評論請先 登錄

相關推薦

PCB板彎板翹的原因及改善措施

找到精通大功率PCB設計的工程師真的很難嗎

深入剖析PCB翹曲現象:成因、危害與預防策略

FPGA算法工程師、邏輯工程師、原型驗證工程師有什么區別?

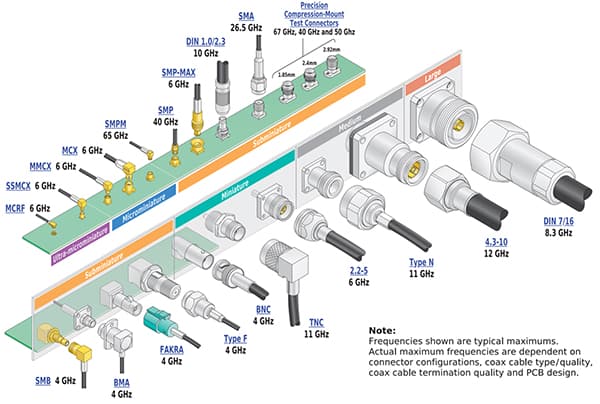

射頻電纜組件選擇和使用工程師指南

pcb回流焊工作原理 如何避免PCB板由于回流焊而彎曲和翹曲呢?

【設計指南】避免PCB板翹,合格的工程師選擇這樣設計!

【設計指南】避免PCB板翹,合格的工程師選擇這樣設計!

評論