作者:侯耀偉,王喆,喬志壯,杜勿默,周揚(yáng)帆

為改善超大尺寸芯片封裝的內(nèi)應(yīng)力,研究了使用導(dǎo)電膠粘接的超大尺寸芯片的陶瓷封裝結(jié)構(gòu),建立了簡化的結(jié)構(gòu)模型。模型從上到下依次為硅芯片、導(dǎo)電膠和陶瓷基板三層結(jié)構(gòu)。利用有限元分析方法,研究了導(dǎo)電膠的粘接層厚度、彈性模量、熱膨脹系數(shù)和固化溫度對芯片封裝內(nèi)應(yīng)力的影響。

結(jié)果表明,粘接層所受的應(yīng)力主要集中在導(dǎo)電膠和芯片粘接界面邊緣處,且粘接層四個角所受的應(yīng)力最大,故在貼片工藝中要保證導(dǎo)電膠在芯片四個角的溢出,防止芯片脫落。適當(dāng)增加導(dǎo)電膠的粘接層厚度,選取低彈性模量和低熱膨脹系數(shù)的導(dǎo)電膠,以及采較低的固化溫度可大幅度降低器件的內(nèi)應(yīng)力,提高芯片剪切力。

引言

隨著微電子技術(shù)的不斷創(chuàng)新和發(fā)展,大規(guī)模集成電路的集成度和工藝水平不斷提高,系統(tǒng)級芯片的設(shè)計能力和技術(shù)也得到了很大的提高。系統(tǒng)級芯片可將微處理器、模擬IP核、數(shù)字IP核和存儲器集成在一起,大幅提高器件的集成度,但芯片也面臨晶粒尺寸過大的挑戰(zhàn),尤其當(dāng)芯片使用超低k電介質(zhì)材料時,晶粒變得更脆、更易碎。

由于陶瓷基板、芯片和導(dǎo)電膠之間的線性熱膨脹系數(shù)的差異,超大尺寸芯片粘接面存在的大應(yīng)力會使器件在后續(xù)使用中存在重大的質(zhì)量隱患。粘接面應(yīng)力過大,易使粘接面邊緣出現(xiàn)開裂,嚴(yán)重時會使芯片脫落;應(yīng)力過大會損傷芯片,影響器件電性能。

近年來我國在芯片封裝內(nèi)應(yīng)力方面進(jìn)行了深入的研究。連興峰等人運(yùn)用COMSOL Multiphysics軟件分析了由封裝引起的熱失配對1mm x 1mm芯片的封裝內(nèi)應(yīng)力的影響,發(fā)現(xiàn)芯片所受應(yīng)力會隨著基板厚度的增加而增加。李明等人利用數(shù)字散斑相關(guān)方法對COB封裝在熱載荷下的表面熱變形分布進(jìn)行實驗測量,并比較了不同封裝結(jié)構(gòu)對內(nèi)應(yīng)力的影響,認(rèn)為陶瓷基板上的封裝方案比FR4上的封裝方案的熱失配小,封裝內(nèi)應(yīng)力也較小,適用于應(yīng)力敏感的封裝系統(tǒng)。

梁穎等人對微光機(jī)電系統(tǒng)芯片粘接層進(jìn)行了溫度循環(huán)應(yīng)力與應(yīng)變有限元分析,發(fā)現(xiàn)無溢出結(jié)構(gòu)的粘接層內(nèi)的應(yīng)力與應(yīng)變大于有溢出結(jié)構(gòu)的粘接層內(nèi)的,有溢出結(jié)構(gòu)的粘接層在溫度循環(huán)條件下可以在一定程度上降低粘接層內(nèi)的最大應(yīng)力與應(yīng)變。張淑芳等人對LED小芯片封裝中所受內(nèi)應(yīng)力與應(yīng)變進(jìn)行了模擬仿真與分析,發(fā)現(xiàn)芯片封裝的內(nèi)應(yīng)力集中在導(dǎo)電膠和芯片粘接界面邊緣處。

目前國內(nèi)針對芯片封裝內(nèi)應(yīng)力方面的研究主要集中在小尺寸芯片上,而對超大尺寸芯片封裝,其封裝內(nèi)應(yīng)力與導(dǎo)電膠的性能參數(shù)、粘接層厚度和固化溫度的關(guān)系研究較少。本文利用有限元分析方法,采用簡化的結(jié)構(gòu)模型,分析了這些變量對芯片內(nèi)應(yīng)力的影響,從而為超大尺寸芯片的封裝設(shè)計提供參考依據(jù)。

1 超大尺寸芯片封裝內(nèi)應(yīng)力仿真模型

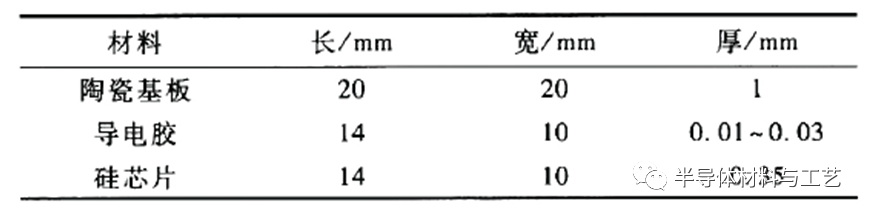

將使用導(dǎo)電膠粘接的超大尺寸芯片的陶瓷封裝結(jié)構(gòu)作為研究對象,封裝模型從上到下依次為硅芯片、導(dǎo)電膠粘結(jié)層和陶瓷基板三層結(jié)構(gòu),簡化后模型的有限元網(wǎng)格劃分如圖1所示,模型尺寸參數(shù)和模型中材料的性能參數(shù)分別如表1和表2所示。為提高計算效率,對分析模型進(jìn)行簡化處理:①芯片與陶瓷基板之間的粘接層無空洞等缺陷;②模型溫度發(fā)生變化時,模型整體溫度分布均勻;③不考慮導(dǎo)電膠溢出情況,導(dǎo)電膠尺寸與芯片尺寸一致。

表1 模型尺寸參數(shù)

表2 模型中材料性能參數(shù)

2 仿真分析及驗證

由于不同導(dǎo)電膠的性能參數(shù)差異較大,其應(yīng)用環(huán)境也不一樣。本文分析了導(dǎo)電膠的粘接層厚度、彈性模量、熱膨脹系數(shù)和固化溫度對超大尺寸芯片粘接內(nèi)應(yīng)力的影響并進(jìn)行了試驗驗證。

2.1 粘接層厚度對芯片封裝內(nèi)應(yīng)力的影響

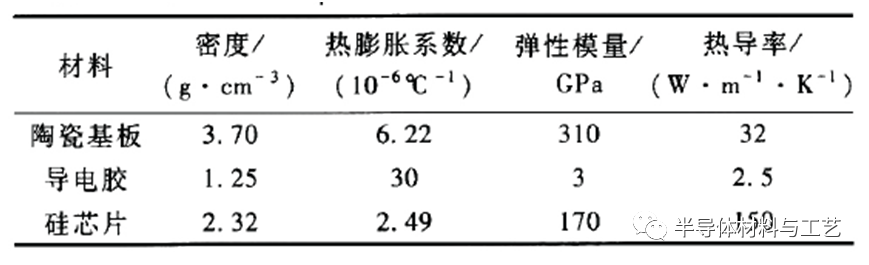

為研究超大尺寸芯片的粘接內(nèi)應(yīng)力與粘接層厚度的關(guān)系,模型中設(shè)定導(dǎo)電膠的熱膨脹系數(shù)為3x10-5/oC,彈性模量為3 GPa,固化溫度為175oC,粘接層厚度為10~30 um。圖2為導(dǎo)電膠所受的最大應(yīng)力隨粘接層厚度的變化關(guān)系,從圖中可以看出隨著粘接層厚度增大,導(dǎo)電膠所受的最大應(yīng)力呈減小趨勢;當(dāng)粘接層厚度較小時,導(dǎo)電膠所受的最大應(yīng)力隨粘接層厚度的增加迅速減小。

圖2 粘接層厚度與導(dǎo)電膠所受最大應(yīng)力的關(guān)系

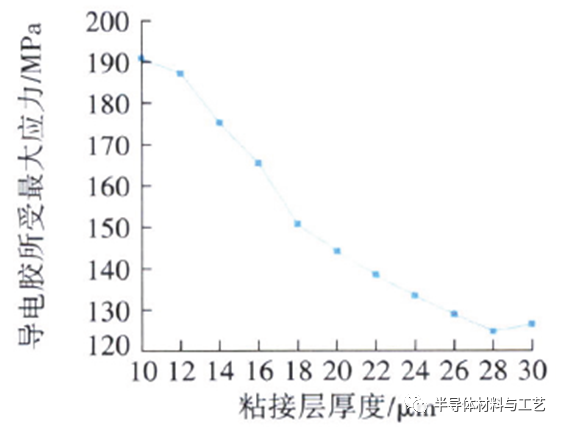

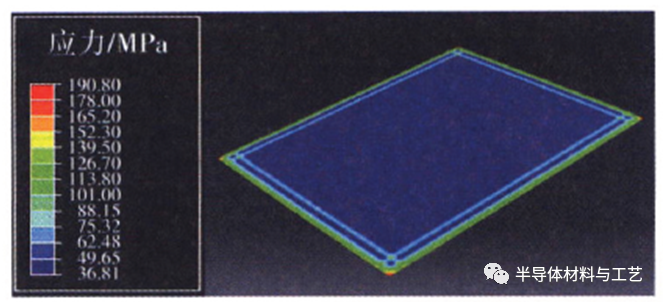

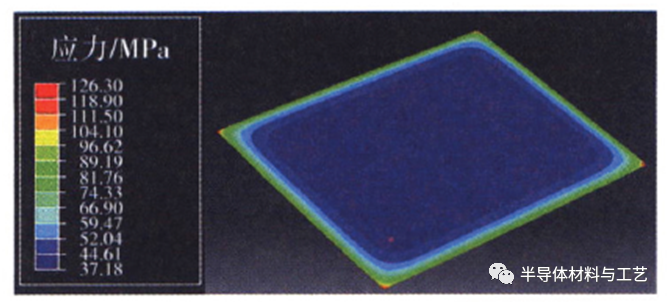

圖3為不同粘接層厚度(10 um和30 um)粘接層所受應(yīng)力情況,從圖中可以看出,粘接層所受應(yīng)力集中在導(dǎo)電膠和芯片粘接界面邊緣處,且粘接層四個角所受的應(yīng)力最大。

(a)粘接層厚度為10 um

(b)粘接層厚度為3 0 um圖3 不同厚度粘接層所受應(yīng)力

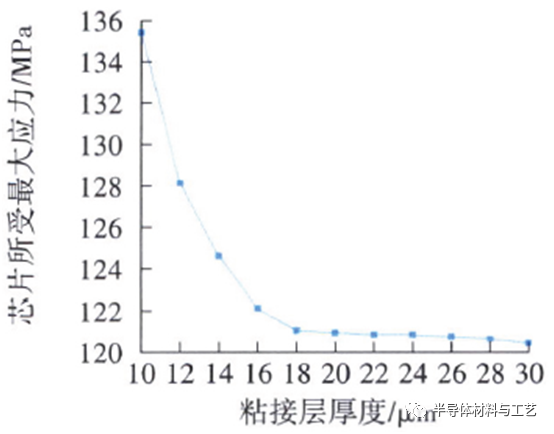

圖4為芯片所受最大應(yīng)力與粘接層厚度的關(guān)系,從圖中可以看出隨著粘接層厚度增大,芯片所受的最大應(yīng)力快速減小,當(dāng)粘接層厚度達(dá)到18 um后,芯片所受的最大應(yīng)力基本保持不變。因此,在超大尺寸芯片的貼片工藝中可適當(dāng)增加粘接層厚度來降低器件的內(nèi)應(yīng)力,同時要保證芯片四個角有膠溢出,防止芯片因受應(yīng)力而發(fā)生脫落。

圖4 粘接層厚度與芯片所受最大應(yīng)力的關(guān)系

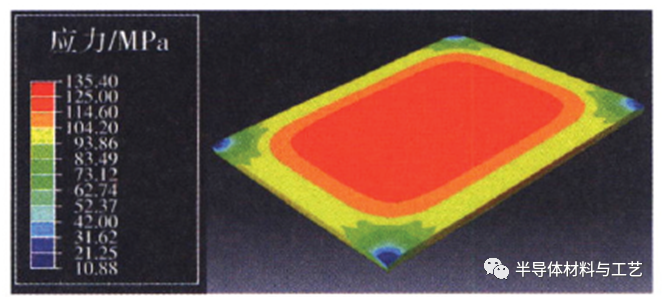

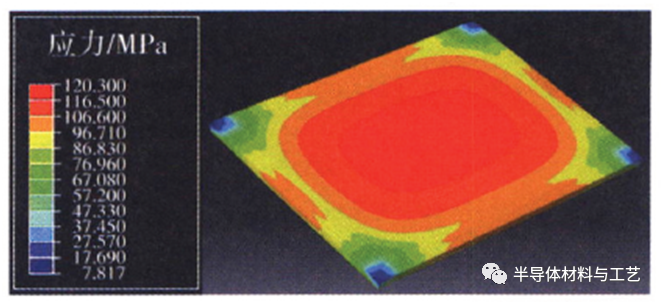

圖5為不同粘結(jié)層厚度(10 um和30 um)芯片所受應(yīng)力情況,從圖中可以看出,芯片所受應(yīng)力主要分布在芯片中心區(qū)域,芯片中心易受應(yīng)力過大而產(chǎn)生裂紋。粘結(jié)層厚度太厚會導(dǎo)致其熱阻增大,阻礙熱的傳導(dǎo)。綜合考慮器件散熱和內(nèi)應(yīng)力影響,后續(xù)在分析導(dǎo)電膠的彈性模量、熱膨脹系數(shù)及固化溫度對超大尺寸芯片內(nèi)應(yīng)力的影響時,將導(dǎo)電膠的厚度設(shè)定為20 um。

(a)粘接層厚度為10 um

(b)粘接層厚度為3 0 um圖5 不同粘接層厚度芯片所受應(yīng)力

2.2 彈性模量對芯片封裝內(nèi)應(yīng)力的影響

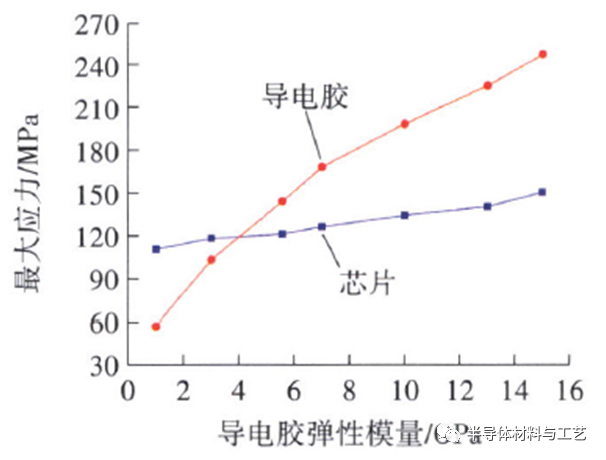

超大尺寸芯片粘結(jié)所使用的導(dǎo)電膠一般為環(huán)氧樹脂導(dǎo)電膠,其在高溫固化過程中會使基體樹脂在空間中形成三維網(wǎng)狀交錯結(jié)構(gòu),為芯片提供良好的支撐和保護(hù),環(huán)氧樹脂導(dǎo)電膠彈性模量變化范圍比較寬,從幾GPa到十幾GPa。為表征該參數(shù)對大尺寸芯片封裝內(nèi)應(yīng)力的影響,假設(shè)導(dǎo)電膠的熱膨脹系數(shù)為3x10-5/oC,固化溫度為175 oC,粘接層厚度為20 um,彈性模量從1~15 GPa遞增。圖6為彈性模量與導(dǎo)電膠和芯片所受最大應(yīng)力的關(guān)系。

圖6 彈性模量與導(dǎo)電膠和芯片所受最大應(yīng)力的關(guān)系

從圖6可以看出,隨著導(dǎo)電膠彈性模量的增加,導(dǎo)電膠所受最大應(yīng)力快速增大,芯片所受最大應(yīng)力緩慢增大。故在超大尺寸芯片的貼片工藝中要選取低彈性模量的導(dǎo)電膠,以防芯片在溫度變化時所受應(yīng)力過大而發(fā)生破裂,影響器件的電性能。

2.3 熱膨脹系數(shù)對芯片封裝內(nèi)應(yīng)力的影響

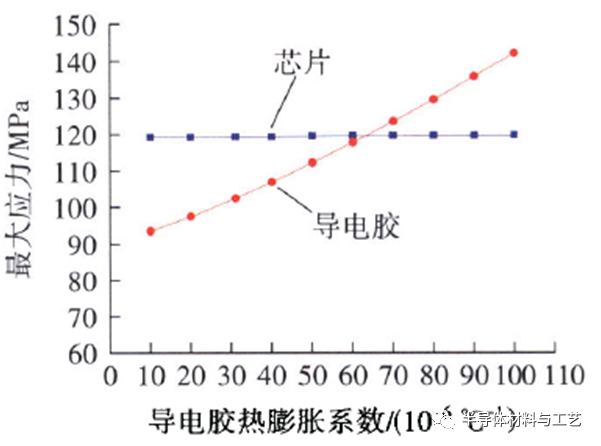

假設(shè)導(dǎo)電膠的彈性模量為3 GPa,固化溫度為175 oC,粘接層厚度為20 um,導(dǎo)電膠的熱膨脹系數(shù)為1x10-5/oC~1x10-4/oC,研究熱膨脹系數(shù)對大尺寸片上系統(tǒng)(SoC)芯片粘接內(nèi)應(yīng)力影響。圖7為導(dǎo)電膠熱膨脹系數(shù)與導(dǎo)電膠和芯片所受最大應(yīng)力的關(guān)系。從圖7可以看出,隨著導(dǎo)電膠熱膨脹系數(shù)的增加,導(dǎo)電膠所受最大應(yīng)力逐漸增大,芯片所受最大應(yīng)力基本保持不變。故在超大尺寸芯片的貼片工藝中,要選取低熱膨脹系數(shù)的導(dǎo)電膠,以降低器件所受內(nèi)應(yīng)力。

圖7 熱膨脹系數(shù)與導(dǎo)電膠和芯片所受最大應(yīng)力的關(guān)系

2.4 固化溫度對芯片封裝內(nèi)應(yīng)力的影響

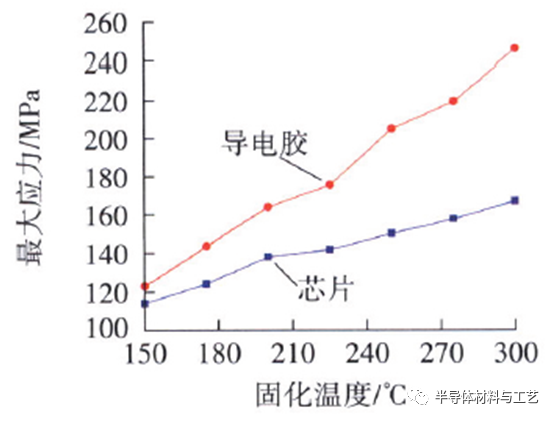

導(dǎo)電膠的產(chǎn)品手冊中會給出幾種不同的固化溫度,為表征該參數(shù)對大尺寸芯片粘接內(nèi)應(yīng)力影響,假設(shè)導(dǎo)電膠的彈性模量為3 GPa,導(dǎo)電膠的熱膨脹系數(shù)為3x10-5/oC,粘接層厚度為20 um,固化溫度為150~300oC。圖8為固化溫度與導(dǎo)電膠和芯片所受最大應(yīng)力的關(guān)系。從圖8可以看出,選取較高的固化溫度時,導(dǎo)電膠和芯片所受最大應(yīng)力比較大。故在超大尺寸芯片的貼片工藝中要選取較低的固化溫度,以降低器件所受內(nèi)應(yīng)力。

圖8 固化溫度與導(dǎo)電膠和芯片所受最大應(yīng)力的關(guān)系

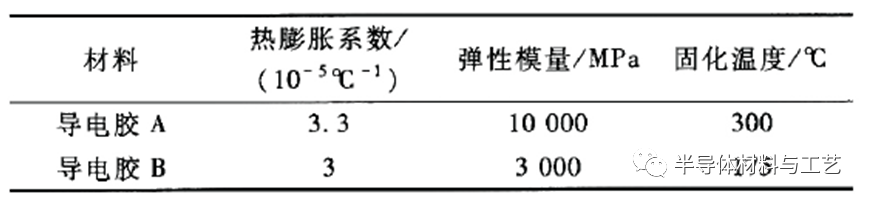

2.5 試驗驗證

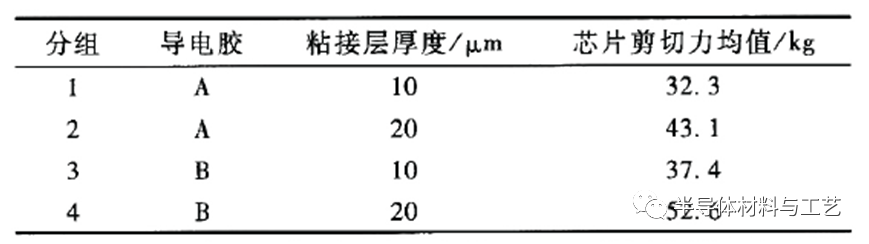

使用導(dǎo)電膠A和導(dǎo)電膠B進(jìn)行試驗,驗證仿真結(jié)果。導(dǎo)電膠的性能參數(shù)如表3所示。分別用導(dǎo)電膠A和B將14mm x 10mm x 0.35mm芯片粘接在陶瓷基板上。試驗分四組進(jìn)行,如表4所示,每個試驗組包含20只樣品。

表3 導(dǎo)電膠性能參數(shù)

表4 試驗分組及各分組的芯片剪切力均值

導(dǎo)電膠固化完成后將4組樣品按照GJB548B-2005方法1010的要求進(jìn)行100次溫度循環(huán)試驗,試驗條件為-65~150 oC,高低溫總轉(zhuǎn)換時間不得超過1 min,停留時間不得少于10 min。試驗后對樣品進(jìn)行芯片剪切力試驗,芯片剪切力的大小反映了芯片粘接內(nèi)應(yīng)力對粘結(jié)力的影響,試驗接果如表4所示。

經(jīng)過溫度循環(huán)試驗后,分組1、分組2和分組3的部分樣品的粘接面邊緣均出現(xiàn)縫隙,且芯片剪切力也較低;分組4樣品經(jīng)過試驗后粘接面邊緣未出現(xiàn)縫隙,且芯片剪切力也較前3組的大,因此,增加粘接層厚度,采用較低彈性模量的導(dǎo)電膠和較低的固化溫度可有效降低產(chǎn)品的內(nèi)應(yīng)力。

3 結(jié)論

本文利用有限元分析方法,采用簡化的結(jié)接構(gòu)模型,研究了導(dǎo)電膠的粘接層厚度、彈性模量、熱膨脹系數(shù)及固化溫度對超大尺寸芯片粘接內(nèi)應(yīng)力的影響,主要結(jié)論如下。

①超大尺寸芯片的粘接內(nèi)應(yīng)力與導(dǎo)電膠粘接厚度關(guān)系密切。當(dāng)粘接層厚度增大時,導(dǎo)電膠所受的最大應(yīng)力呈減小趨勢;隨著粘接層厚度增大,芯片所受的最大應(yīng)力快速減小,當(dāng)粘接層達(dá)到一定厚度后,芯片所受應(yīng)力基本保持不變。

②在超大尺寸芯片的貼片工藝中可適當(dāng)增加粘接層厚度來降低器件的內(nèi)應(yīng)力;粘接層四個角所受應(yīng)力最大,故在貼片時要保證膠在芯片四個角的溢出,防止芯片發(fā)生脫落。

③當(dāng)導(dǎo)電膠的彈性模量增加時,導(dǎo)電膠和芯片所受最大應(yīng)力逐漸增大,在超大尺寸芯片的貼片工藝中要選取低彈性模量的導(dǎo)電膠。

④當(dāng)導(dǎo)電膠的熱膨脹系數(shù)增大時,導(dǎo)電膠所受最大應(yīng)力逐漸增大,芯片所受應(yīng)力基本保持不變。在超大尺寸芯片的貼片工藝中要選取低熱膨脹系數(shù)的導(dǎo)電膠。

⑤選取較高的固化溫度時,導(dǎo)電膠和芯片所受應(yīng)力比較大。故在超大尺寸芯片的貼片工藝中要選取較低的固化溫度,以降低器件所受內(nèi)應(yīng)力。審核編輯:郭婷

-

芯片

+關(guān)注

關(guān)注

454文章

50460瀏覽量

421980 -

封裝

+關(guān)注

關(guān)注

126文章

7794瀏覽量

142741

原文標(biāo)題:超大尺寸芯片封裝內(nèi)應(yīng)力的改善

文章出處:【微信號:半導(dǎo)體封裝工程師之家,微信公眾號:半導(dǎo)體封裝工程師之家】歡迎添加關(guān)注!文章轉(zhuǎn)載請注明出處。

發(fā)布評論請先 登錄

相關(guān)推薦

TO-251/2封裝造成芯片分層

芯片分層原因

芯片為什么會分層

關(guān)于去除電子產(chǎn)品中塑料材質(zhì)的內(nèi)應(yīng)力的方法

陶瓷封裝和塑料封裝哪個更好?優(yōu)缺點(diǎn)對比更明顯~

鈹及不銹鋼環(huán)形焊件殘余應(yīng)力測試

磁記憶檢測在無縫鋼軌內(nèi)應(yīng)力測試中的可行性研究

PCB線路板烘烤的方式及保存方法

焊接應(yīng)力的不利影響_消除焊接應(yīng)力的有效方法

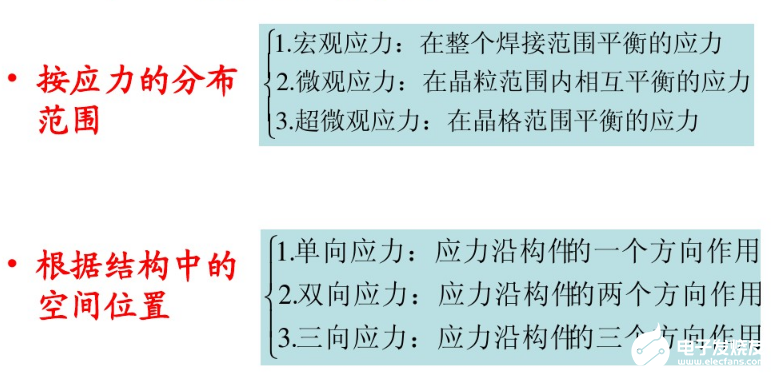

焊接殘余應(yīng)力的特點(diǎn)_焊接殘余應(yīng)力的分類

消除焊接后內(nèi)應(yīng)力的方法

奶瓶瓶罐內(nèi)應(yīng)力測試儀的詳細(xì)介紹

內(nèi)應(yīng)力是如何形成的?影響是什么?

利用有限元分析方法的超大尺寸芯片的改善封裝設(shè)計

玻璃容器內(nèi)應(yīng)力測試儀 符合《中國藥典》 4003 標(biāo)準(zhǔn)

超大尺寸芯片封裝內(nèi)應(yīng)力仿真模型與改善方案

超大尺寸芯片封裝內(nèi)應(yīng)力仿真模型與改善方案

評論