介紹

惡劣的汽車和工業環境中的噪聲敏感型應用需要適合狹小空間的低噪聲、高效率降壓穩壓器。單片式降壓穩壓器(包括封裝中的 MOSFET 功率開關)通常被選中,因為相對于傳統控制器 IC 和外部 MOSFET,它們的整體解決方案尺寸較小。單片穩壓器可在遠高于AM頻段的2 MHz范圍內以高頻工作,也有助于減小外部元件的尺寸。此外,如果穩壓器提供較低的最小導通時間(T上),穩壓器可以直接在更高的電壓軌上工作,無需中間調節,從而節省了空間和復雜性。低最小導通時間需要快速開關邊沿和最小死區時間控制,以有效降低開關損耗并允許高開關頻率操作。

節省空間的另一種方法是減少滿足電磁干擾(EMI)標準和熱要求所需的組件數量。不幸的是,在許多情況下,簡單地縮小轉換器會使滿足這些要求變得更加困難。本文介紹了最先進的解決方案,這些解決方案可節省空間,同時實現低EMI和出色的熱性能。

選擇開關模式電源轉換器是由于其效率,特別是在高降壓比下,但一個權衡是開關動作引起的EMI。在降壓轉換器中,EMI由開關中的快速電流變化(高di/dt)和熱回路中的寄生電感引起的開關振鈴引起。

EMI只是系統設計工程師在嘗試設計緊湊、高性能電源時必須努力解決的參數之一。許多關鍵設計約束經常不一致,需要在設計限制和上市時間內做出關鍵妥協。

提高電磁干擾性能

為了降低降壓轉換器的EMI,必須盡可能降低熱回路的輻射效應,并盡量減少來自源頭的信號。有許多方法可以降低輻射EMI,但許多方法也會降低穩壓器的性能。

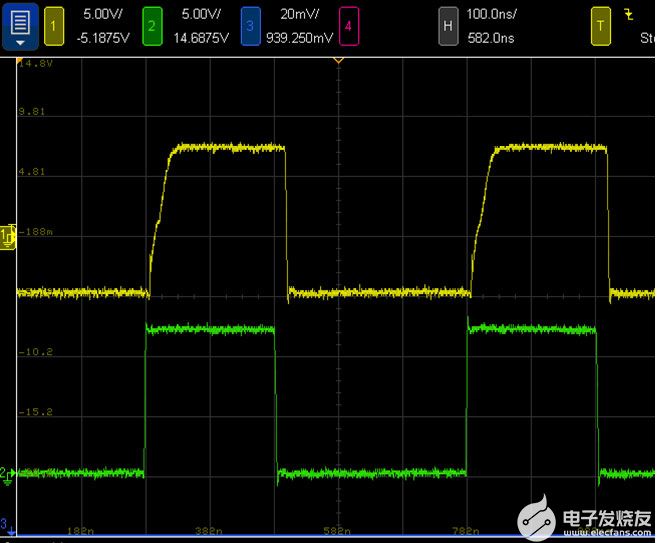

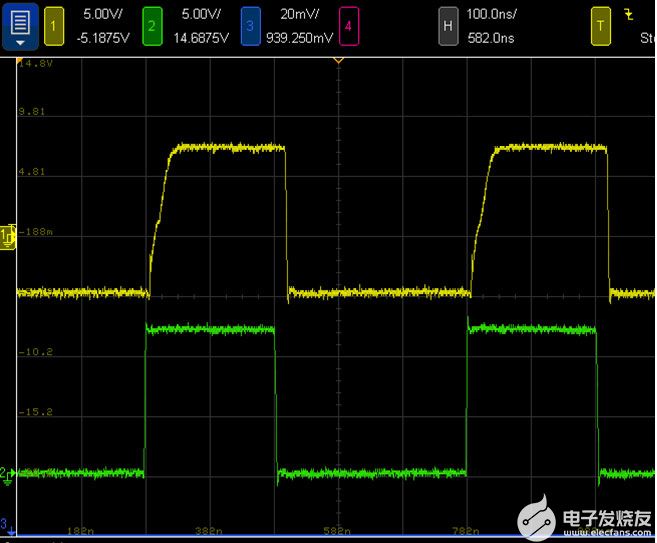

例如,在典型的分立式FET降壓穩壓器中,使用外部柵極電阻器、BOOST電阻器或緩沖器來減慢開關邊沿,作為滿足汽車行業嚴格輻射發射標準的最后一種救援方法。這種對EMI的快速修復是以性能為代價的;即更低的效率、更多的元件數量和更大的解決方案尺寸。緩慢的開關邊沿會增加開關損耗和占空比損耗。轉換器必須以較低的頻率(例如400 kHz)工作,以實現令人滿意的效率并通過強制性輻射EMI發射測試。圖1分別顯示了具有快速開關邊沿和慢速開關邊沿的典型開關節點電壓波形。如圖所示,開關邊沿明顯變慢,導致開關損耗增加,最小占空比或降壓比顯著增加,更不用說對性能的其他負面影響了。

降低開關頻率也會增加轉換器電感、輸出電容和輸入電容的物理尺寸。同時,需要笨重的π濾波器才能通過傳導發射測試。濾波器中的電感L和電容C隨著開關頻率的降低而變大。電感電流額定值應大于低線路滿載時的最大輸入電流。因此,前端需要一個笨重的電感器和多個電容器,以幫助通過嚴格的EMI標準。

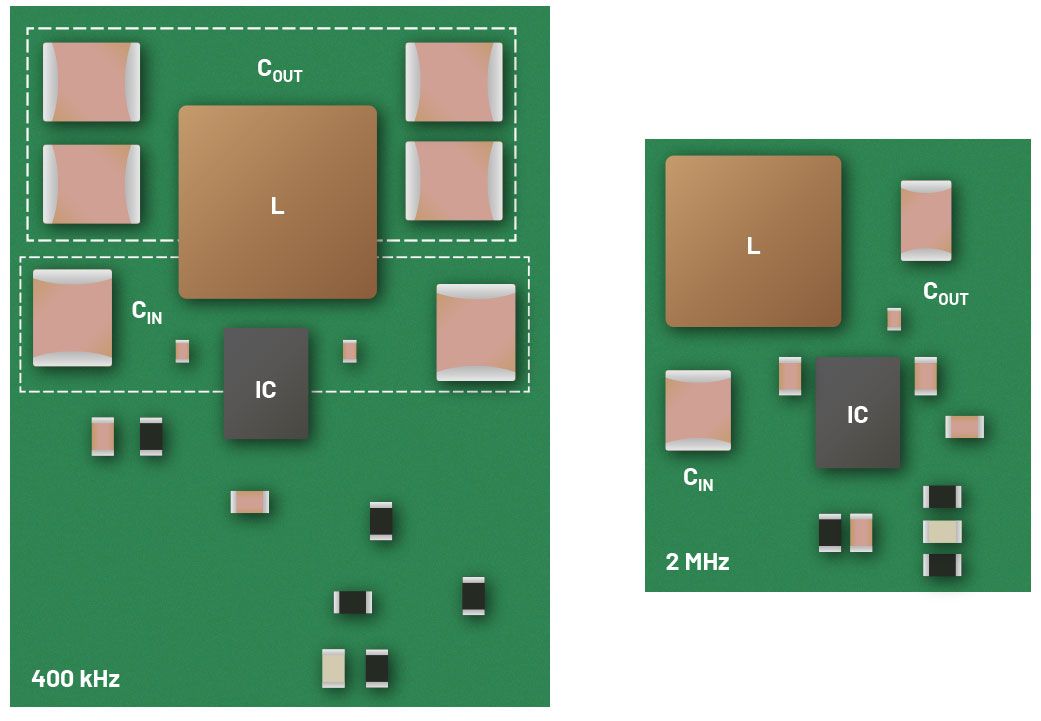

例如,在400 kHz開關頻率(而不是2 MHz)下,除了增加電感和電容的尺寸外,EMI濾波器中的電感和電容也必須相對較大,以通過汽車應用所需的傳導EMI標準。其中一個原因是,它們不僅必須衰減400 kHz的開關基頻,而且還必須衰減高達1.8 MHz的所有諧波。工作頻率為2 MHz的穩壓器不存在此問題。圖2顯示了2 MHz解決方案與400 kHz解決方案的尺寸。

屏蔽可能是減少輻射發射的最后補救措施,但屏蔽占用的空間在應用中可能不可用,并且需要額外的機械設計和測試迭代。

為了避免AM頻率帶寬并保持較小的解決方案尺寸,汽車應用中首選2 MHz或更高的開關頻率。避免使用AM頻段后,只需確保將高頻噪聲(也稱為諧波)和開關振鈴也降至最低。不幸的是,高頻開關通常會導致從30 MHz到1 GHz的輻射發射增加。

有些開關穩壓器具有快速、干凈的開關邊沿,可降低EMI,例如ADI線性電源中的靜音開關器件?唰唰??線。不過,首先,讓我們看一下其他一些可以提供幫助的功能。

圖1.慢開關邊沿意味著除占空比損耗外,還有顯著的開關損耗。

圖2.2 MHz 解決方案與 400 kHz 解決方案的尺寸比較。

擴頻調頻(SSFM)是一種在已知范圍內使系統時鐘抖動的技術,從而在頻域上分配EMI能量。雖然開關頻率通常選擇在AM頻段(530 kHz至1.8 MHz)之外,但未增強的開關諧波仍可能違反AM頻段內嚴格的汽車EMI要求。添加 SSFM 可顯著降低 AM 頻段和其他區域內的 EMI。

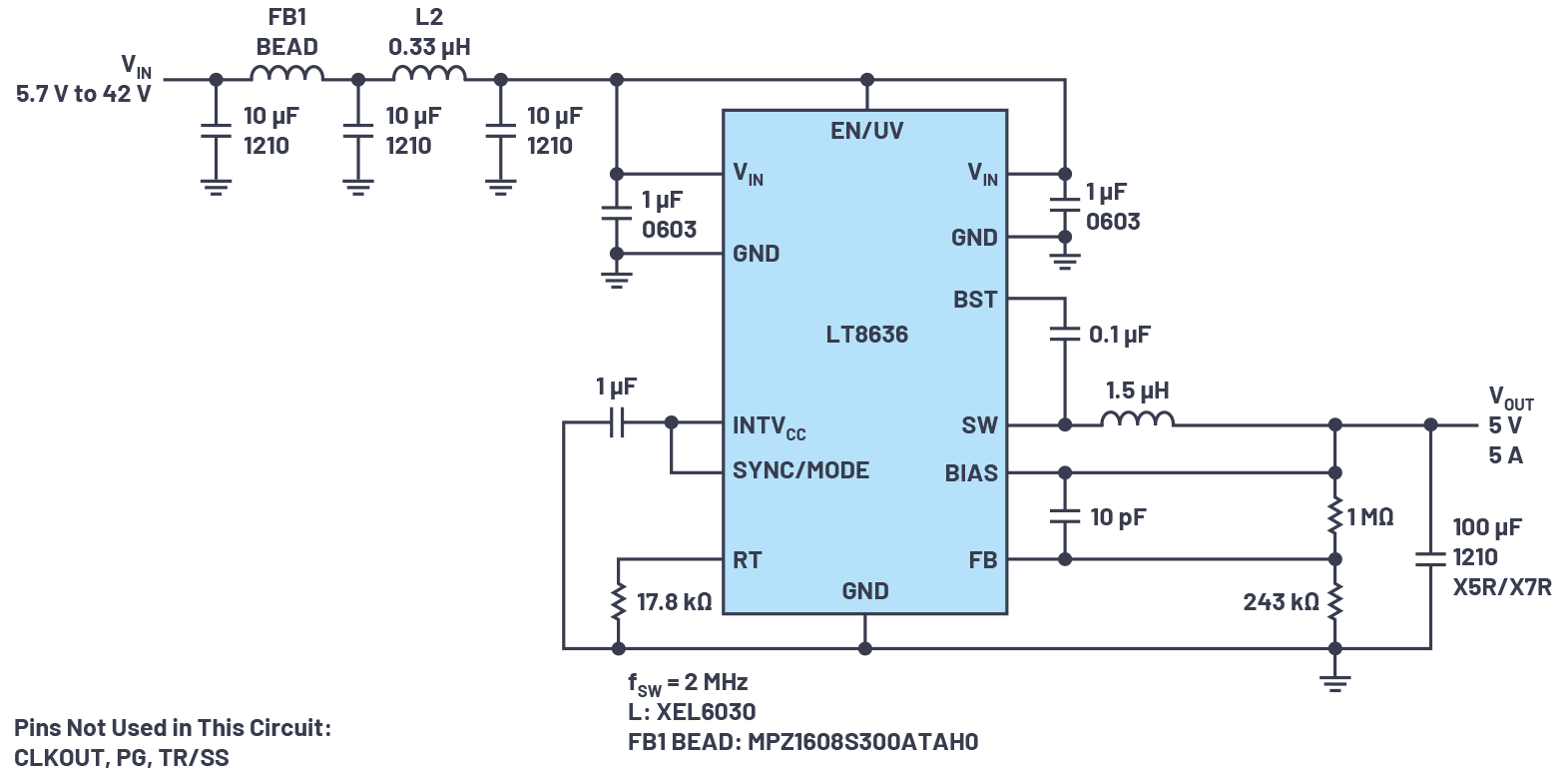

圖3.超低EMI LT8636 5 V/5 A降壓轉換器,擴頻模式,7 A峰值工作電壓范圍為5.7 V至42 V。

圖3顯示了一個超低EMI和高效率12 V至5 V/5 A轉換器,該轉換器采用LT8636靜音開關穩壓器單芯片降壓穩壓器,開關頻率為2 MHz。圖4顯示了經過測試的演示電路在14 V輸入和5 A輸出(5 V)下的傳導和輻射EMI性能。在前端,小電感器和陶瓷電容有助于濾除傳導噪聲,而鐵氧體磁珠和陶瓷電容器有助于降低輻射噪聲。輸入和接地引腳上放置了兩個小陶瓷電容,以最小化熱回路的面積,同時還分離熱回路,這有助于抵消高頻噪聲。

為了改善EMI性能,電路設置為在擴頻模式下工作:同步/模式= INTV抄送。三角頻率調制用于改變由R編程的值之間的開關頻率T比該值高約20%,也就是說,當LT8636編程為2 MHz時,頻率將在2 MHz至2.4 MHz范圍內以3 kHz速率變化。

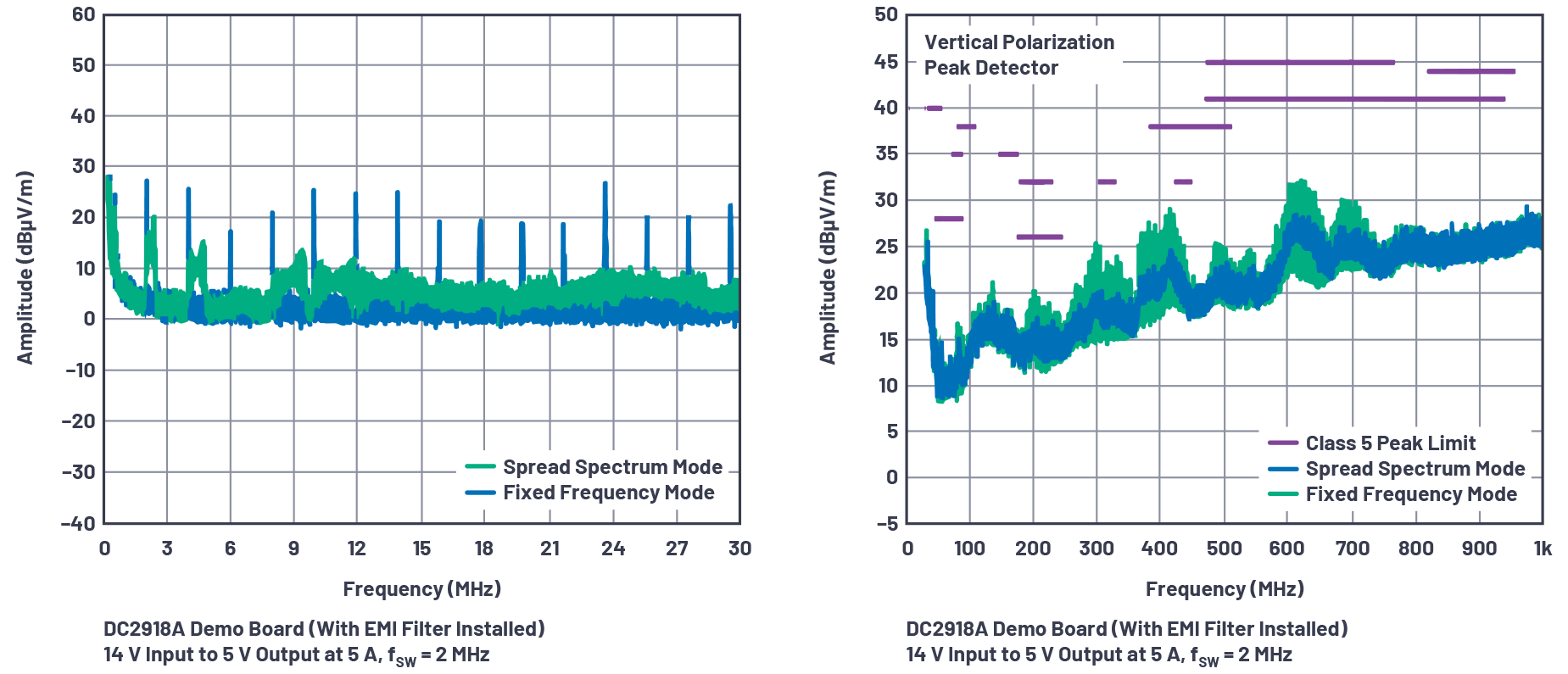

從傳導EMI頻譜中可以明顯看出,峰值諧波能量被分散開來,降低了任何特定頻率下的峰值幅度——由于擴頻功能,噪聲至少降低了20 dBμV/m。從輻射EMI頻譜來看,擴頻模式也明顯降低了輻射EMI。該電路符合嚴格的汽車CISPR 25 5類輻射EMI規范,輸入側有一個簡單的EMI濾波器。

圖4.CISPR 25 輻射 EMI 發射,帶和不帶擴頻模式。

在整個負載范圍內具有高效率

汽車應用中的電子設備數量只會不斷增加,大多數器件每次設計迭代都需要更大的電源電流。由于有功負載電流如此之高,重負載效率和適當的熱管理是重中之重——穩健運行取決于熱管理,無法緩解的熱量產生可能會導致代價高昂的設計問題。

系統設計人員還關注輕負載效率,這可以說與重負載效率同樣重要,因為電池壽命主要取決于輕負載或空載時的靜態電流。芯片和系統級設計必須在滿載效率、無負載靜態電流和輕負載效率之間進行權衡。

為了在滿載時實現高效率,RDS(ON)的 FET,尤其是底部 FET,應最小化。然而,具有低R的晶體管DS(ON)通常具有相對較高的電容,開關和柵極驅動損耗隨之增加,以及更大的芯片尺寸和成本。相比之下,LT8636 單片式穩壓器具有非常低的 MOSFET 導通電阻,從而在滿負載條件下實現了出色的效率。LT8636的最大輸出電流為5 A連續電流和7 A靜止空氣中峰值電流,無需任何額外的散熱器,從而簡化了穩健的設計。

為了提高輕負載效率,在低紋波突發模式下工作的穩壓器可使輸出電容充電至所需輸出電壓,同時最大限度地減小輸入靜態電流,同時最大限度地減小輸出電壓紋波。在突發模式操作中,電流以短脈沖輸送到輸出電容,然后是相對較長的休眠期,其中大多數控制(邏輯)電路關斷。?

為了實現更高的輕負載效率,首選更大值的電感器,因為在短脈沖期間可以向輸出輸送更多能量,并且降壓穩壓器在每個脈沖之間的睡眠模式下可以保持更長的時間。通過最大限度地延長脈沖之間的時間并最小化每個短脈沖的開關損耗,單芯片降壓轉換器的靜態電流可在單芯片穩壓器(如LT8636)中接近2.5 μA。該數字與市場上數十μA或數百μA的典型器件進行比較。

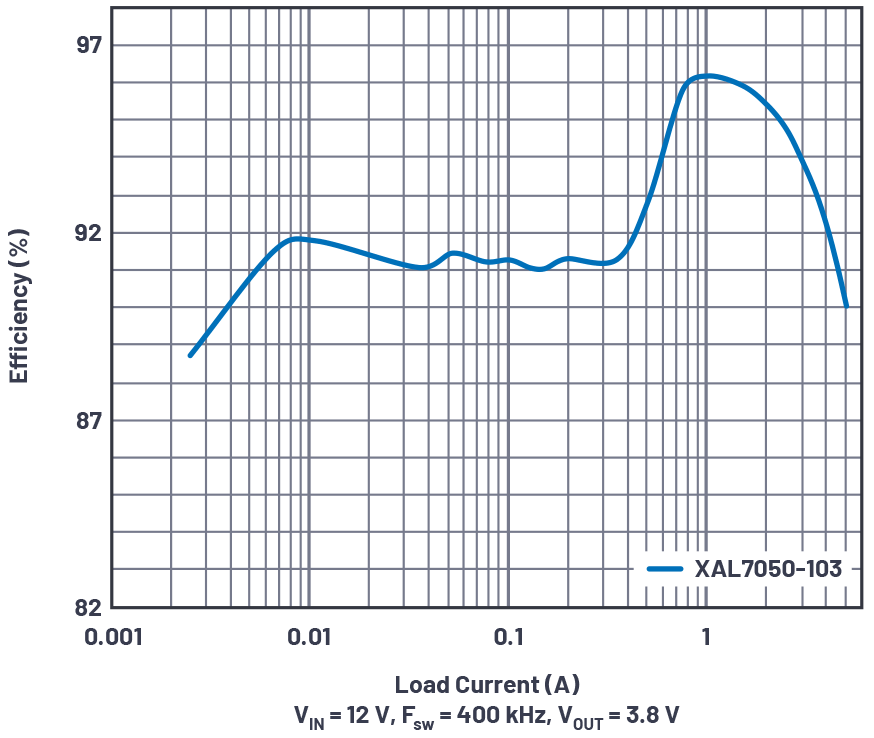

圖5顯示了采用LT8636的汽車應用從12 V輸入提供3.8 V/5 A輸出的高效解決方案。該電路以 400 kHz 的頻率運行,以實現非常高的效率,并使用 XAL7050-103 10 μH 電感器。它在負載輕至 4 mA 和高至 5 A 時保持 90% 以上的效率。1 A 時的峰值效率為 96%。

圖5.采用 XAL7050-103 電感的 12 V 至 3.8 V/5 A 解決方案的效率 (f西 南部= 400 kHz)。

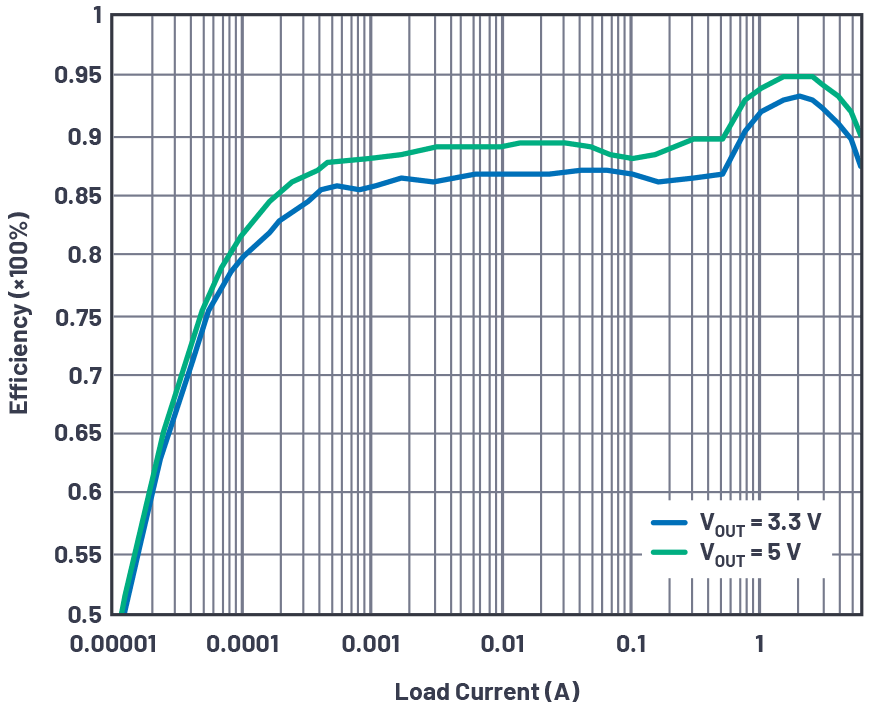

圖6顯示了該解決方案的μA至5 A效率。內部穩壓器通過BIAS引腳從5 V輸出供電,以最大限度地降低功耗。峰值效率達到95%;13.5 V輸入的5 V輸出的滿載效率為92%。對于5 V應用,對于低至30 mA的負載,輕負載效率保持在89%或更高。該轉換器的工作頻率為2 MHz,用于測試的電感器是XEL6060-222,以在相對緊湊的解決方案中優化重負載和輕負載的效率。通過使用更大的電感器,輕負載效率可以進一步提高到90%以上。反饋電阻分壓器中的電流最小化,因為它在輸出端顯示為負載電流。

圖6.LT8636在使用XEL6060-222電感器的13.5 V至5 V和3.3 V解決方案中的效率(f西 南部= 2 兆赫)。

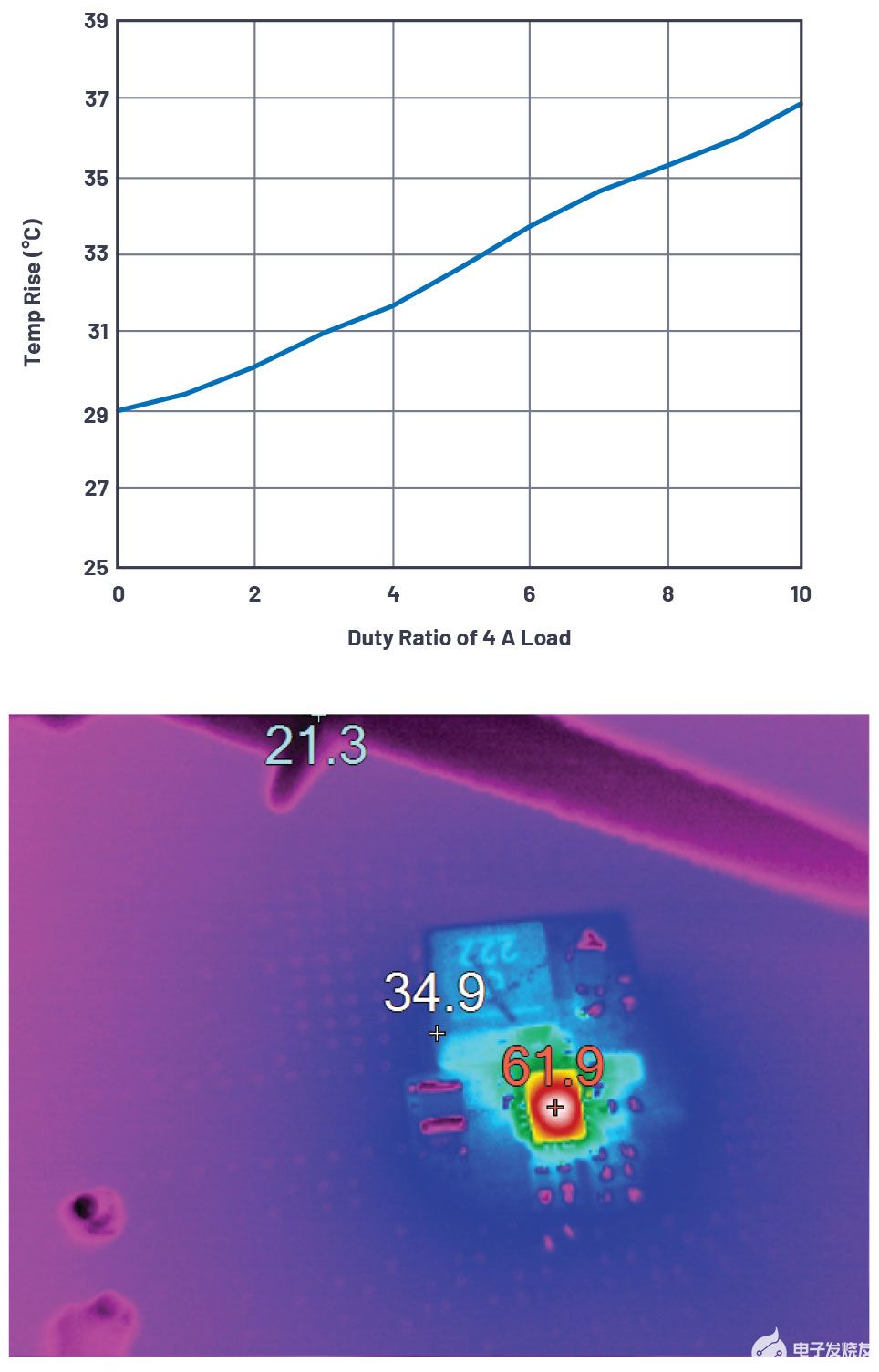

圖7顯示了該解決方案在4 A恒定負載和4 A脈沖負載(脈沖時總計8 A)下的熱性能,占空比為10%(2.5 ms),輸入電壓為13.5 V,環境室溫下仍有空氣。即使在40 W脈沖功率和2 MHz開關頻率下,LT8636外殼溫度仍保持在40°C以下,使電路能夠在短時間內安全運行至8 A,無需風扇或散熱器。這可以通過3 mm×4 mm LQFN封裝來實現,因為采用了增強的熱封裝技術和LT8636在高頻下的高效率。

圖7.3 mm×4 mm LT8636,采用13.5 V至5 V/4 A恒定負載和4 A脈沖負載(10%占空比)熱圖像,顯示溫升。

通過高頻操作縮小解決方案尺寸

在汽車應用中,空間越來越重要,因此需要縮小電源尺寸以適應昂貴的電路板尺寸。提高電源的開關頻率允許使用更小的外部元件,如電容器和電感器。此外,如前所述,在汽車應用中,高于2 MHz(或低于400 kHz)的開關頻率使基波遠離AM無線電頻段。讓我們將常用的 400 kHz 設計與 2 MHz 設計進行比較。在這種情況下,將開關頻率提高五倍至2 MHz可將所需的電感和輸出電容降低到400 kHz設計的五分之一。似乎很容易。然而,即使是具有高頻能力的IC,也可能無法在許多應用中使用,因為使用高頻解決方案時需要權衡取舍。

例如,高降壓比應用中的高頻操作需要較低的最小導通時間。根據公式 V外= T上× f西 南部× V在,在 2 MHz 工作頻率下,頂部開關 (T上) 大約需要 50 ns 才能從 24 V 輸入產生 3.3 V。如果功率IC無法實現如此低的導通時間,則必須跳過脈沖以保持低穩壓輸出,這基本上違背了高開關頻率的目的。也就是說,等效開關頻率(由于脈沖跳躍)可能在AM頻段。LT8636 的最小頂部開關導通時間為 30 ns,可實現直接高電壓在至低 V外2 MHz 時的轉換。相比之下,許多器件的最小》75 ns,要求它們以400 kHz的低頻工作,以獲得更高的降壓比,以避免跳脈沖。

高開關頻率的另一個常見問題是開關損耗往往會增加。開關相關損耗包括開關導通損耗、關斷損耗和柵極驅動損耗,所有這些都大致線性地取決于開關頻率。然而,這些損耗可以通過更快的開關導通和關斷時間來改善。LT8636開關導通和關斷時間非常短,小于5 V/ns,從而具有最短的死區時間和最短的二極管時間,從而降低了高頻下的開關損耗。

此處解決方案中使用的LT8636采用3 mm×4 mm LQFN封裝,采用集成電源開關的單片結構,并包含所有必要的電路,從而產生具有最小PCB占位面積的解決方案。IC下方的大面積裸露接地焊盤通過極低的熱阻(26°C/W)路徑將熱量引導至PCB,從而減少了對額外熱管理的需求。該軟件包專為 FMEA 兼容性而設計。靜音開關穩壓器技術減少了熱回路的PCB面積,因此使用簡單的濾波器可以輕松解決具有如此高開關頻率的輻射EMI,如圖3所示。

結論

通過仔細選擇IC,可以為汽車應用生產緊湊的高性能電源,而無需通常的權衡取舍。也就是說,高效率、高開關頻率和低EMI都可以實現。為了舉例說明可以實現的緊湊型設計類型,本文所示的解決方案使用LT8636,這是一款42 V、5 A連續/7 A峰值單芯片降壓靜音開關穩壓器,采用3 mm×4 mm LQFN封裝。在該 IC 中,V在引腳被分離并對稱地放置在IC上,分離高頻熱回路,相互抵消磁場以抑制EMI輻射發射。此外,同步設計和快速開關邊沿可提高重負載下的效率,而輕負載效率則受益于低紋波突發模式操作。

LT8636還適合具有3.4 V至42 V輸入范圍和低壓差的汽車應用,使其能夠在汽車曲柄或拋負載場景中工作。在汽車應用中,系統設計人員習慣于在嘗試縮小電源解決方案尺寸時面臨許多權衡,但通過此處所示的設計,設計人員無需權衡即可實現所有性能目標。

審核編輯:郭婷

-

電源

+關注

關注

184文章

17574瀏覽量

249483 -

控制器

+關注

關注

112文章

16197瀏覽量

177398 -

電池

+關注

關注

84文章

10457瀏覽量

128998

發布評論請先 登錄

相關推薦

DC-DC轉換器電路圖 Boost升壓型DC-DC轉換器的工作原理

從 DC-DC 轉換器著手,解決1500V設計挑戰

Ameya360新能源汽車電池DC-DC轉換器模塊解決方案

Maxim集成USB充電的汽車DC-DC轉換器

常見的DC-DC轉換器問題有哪些

什么是DC-DC轉換器

電源內阻對DC-DC轉換器效率的影響

DC-DC轉換器的相關資料分享

電池驅動系統的DC-DC變換器選擇

非隔離DC-DC轉換器的功能特點

直接從汽車電池輸入進行DC-DC轉換

直接從汽車電池輸入進行DC-DC轉換

直接從汽車電池輸入進行DC-DC轉換

評論