齒輪修形可以極大地提高傳動精度,并增加齒輪強度。廣義上的齒輪修形有許多類別(齒端修形、齒頂修形、齒根修形、變位、修改壓力角),本文將分享答主在精密傳動設計中,關于齒輪修形的心得。

(以下將『輸出扭矩波動率小』作為『傳動精度高』的唯一指標)

1. 齒『端』修形(齒向修形)

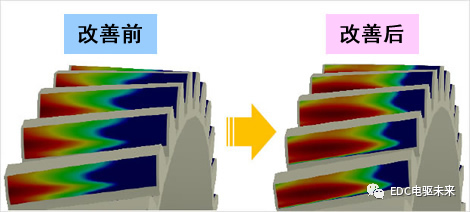

齒『端』修形是最常見(最容易加工)的修形方式,通常是為了幫助裝配,和機械設計中多數倒角的作用是一樣的,但其實對傳動精度和齒輪強度都有影響(這部分內容很多,答主會寫在之后的回答中)。

2. 齒『頂』修形(齒頂高系數)

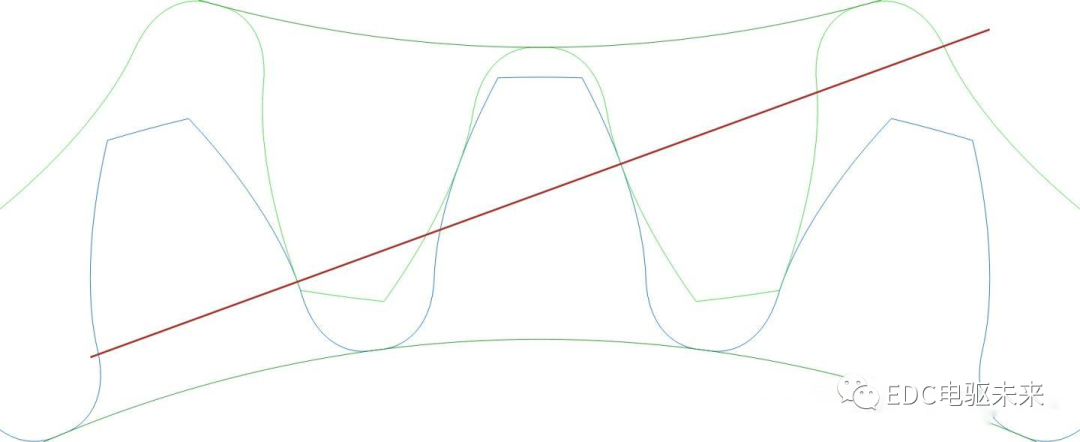

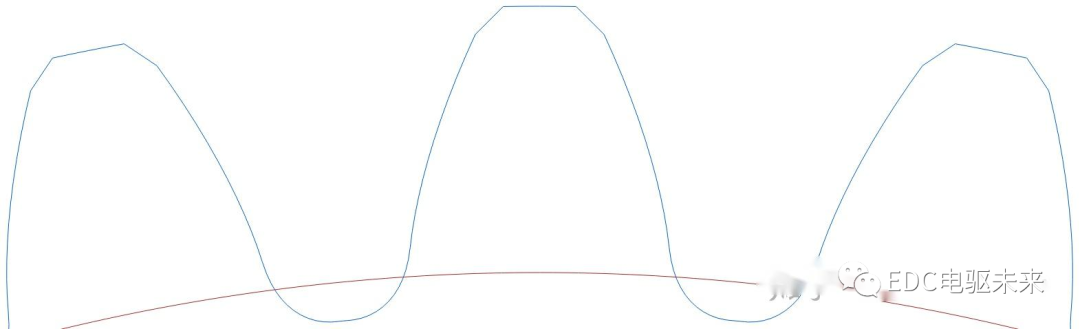

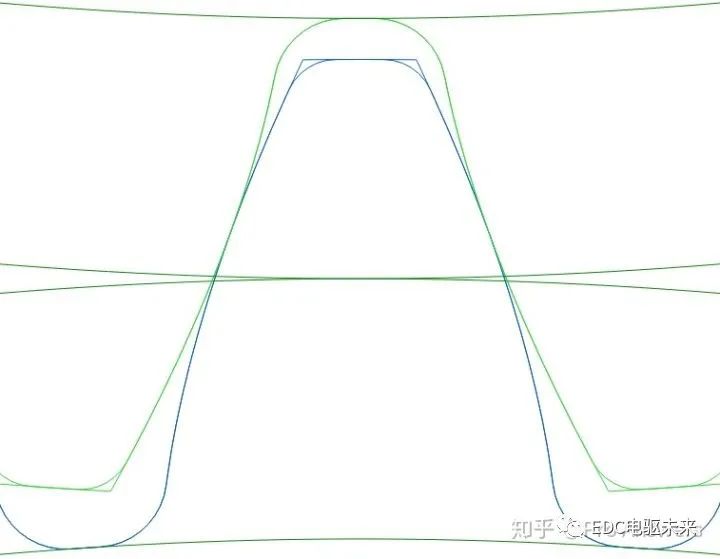

齒『頂』修形是所有修形方式中,對傳動精度影響(提高)最大的。 我們希望齒輪嚙合線是這的形狀:

紅色是嚙合線(理想的)

但其實是這樣的:

紅色是嚙合線(實際的),嚙合線只有一部分是“正確”的。

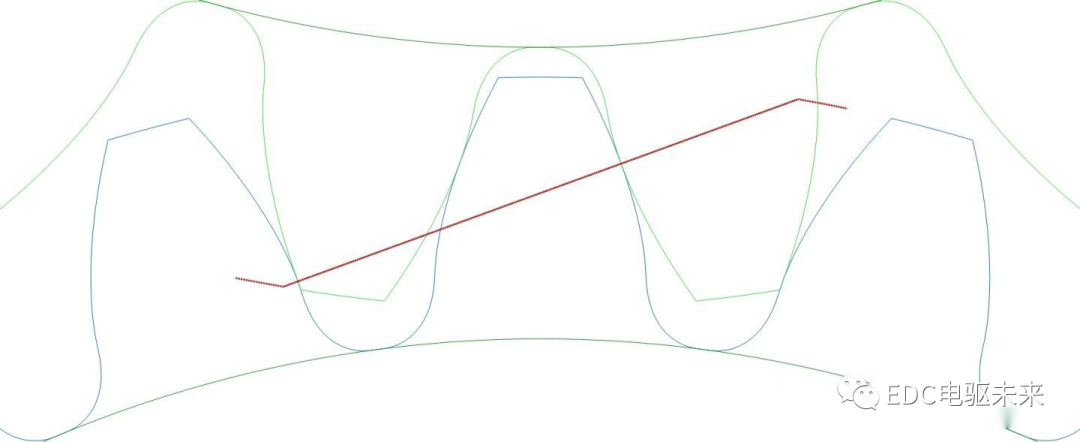

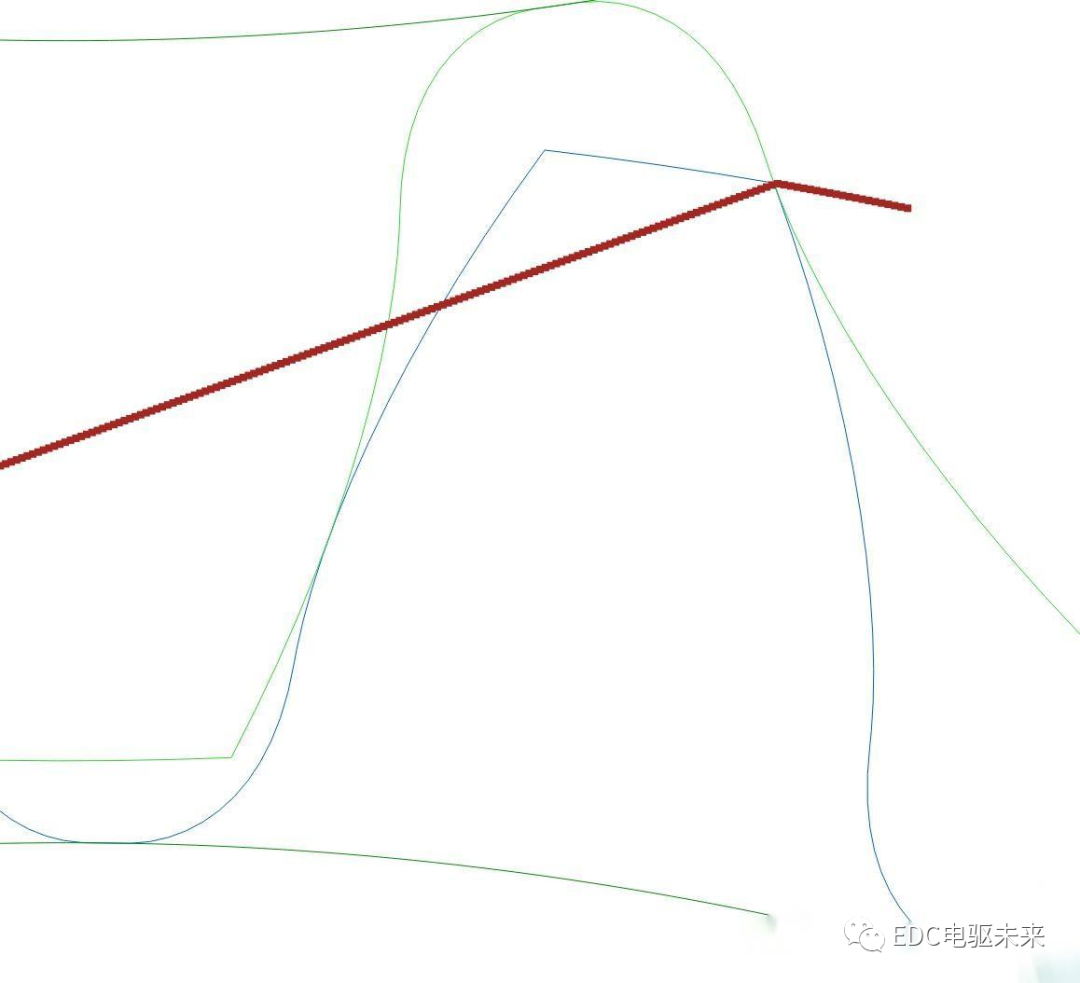

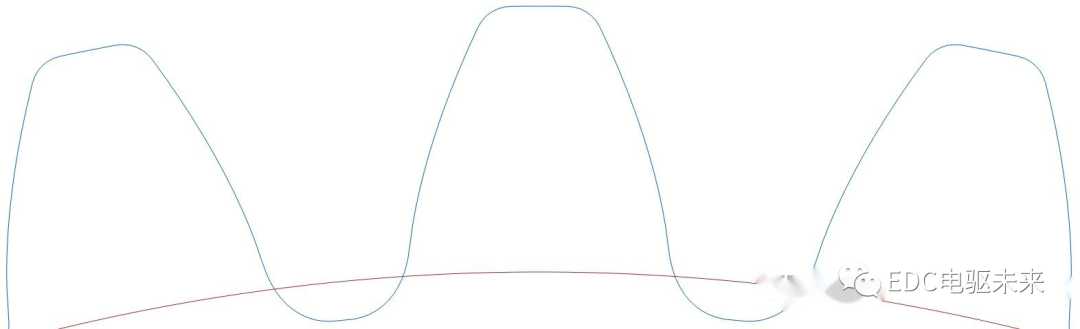

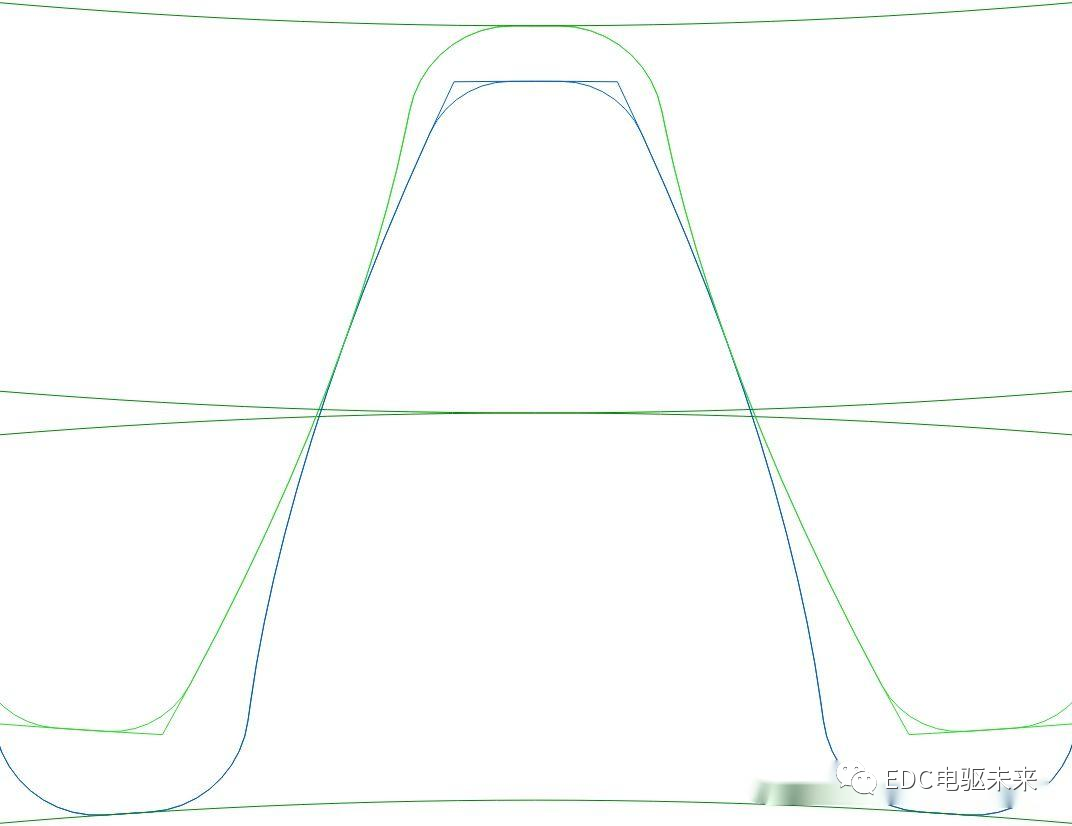

因為標準齒形中,齒頂被“削”去了一部分,所以漸開線是不完整的,導致主齒輪的齒頂和副齒輪的齒面(從截面上看)是先由點-線接觸,再過渡到線-線接觸:

上圖的放大版

如果齒頂少“削”一點(齒頂高系數從 1 提高至 1.3,相應地,齒根高系數從 1.25 提高至 1.4),漸開線會變得更完整,嚙合線也變得從 1.25 提高至 1.4、),漸開線會變得更完整,嚙合線也變得更接近理想的形狀:

嚙合線“正確部分”變長了、“不正確部分”變短了。

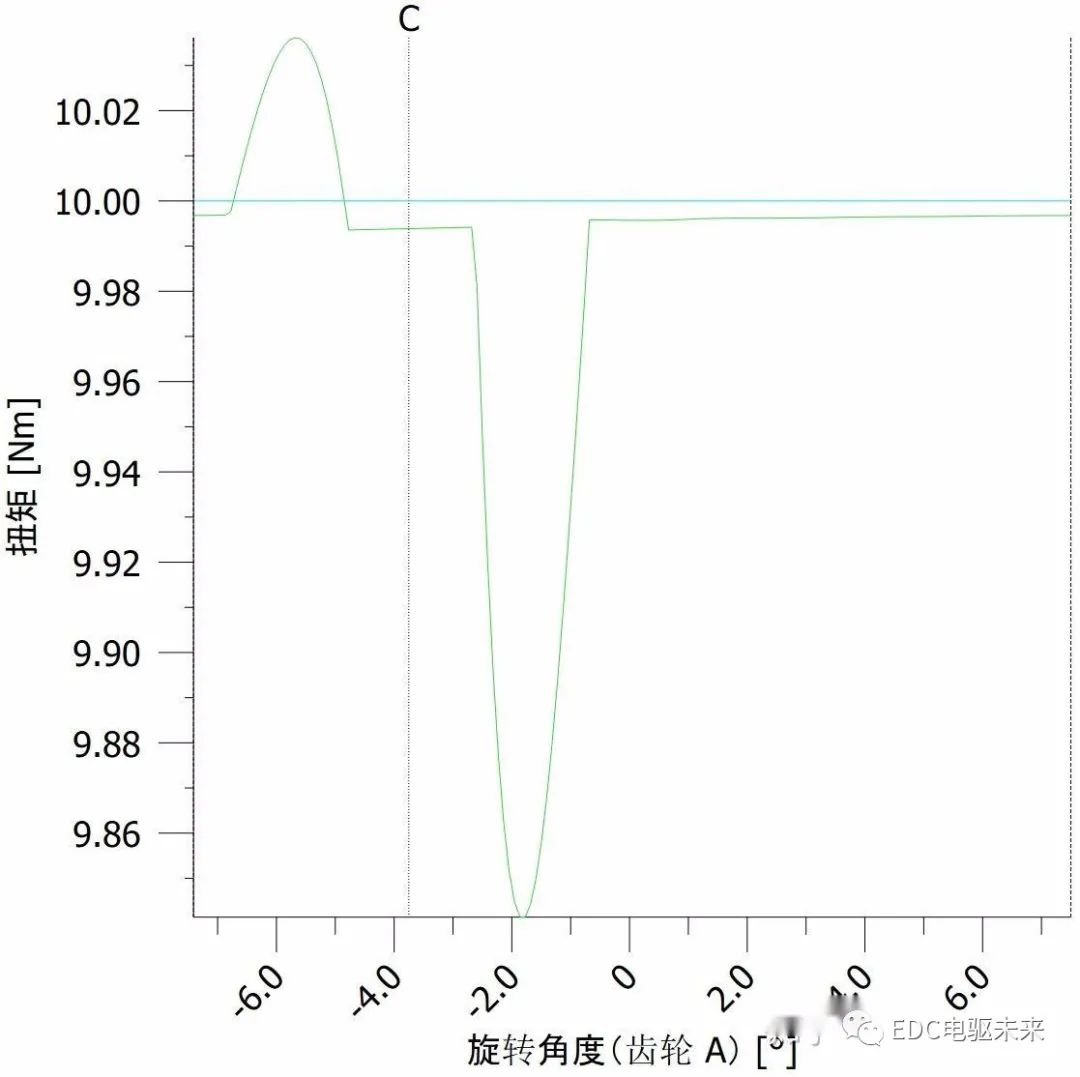

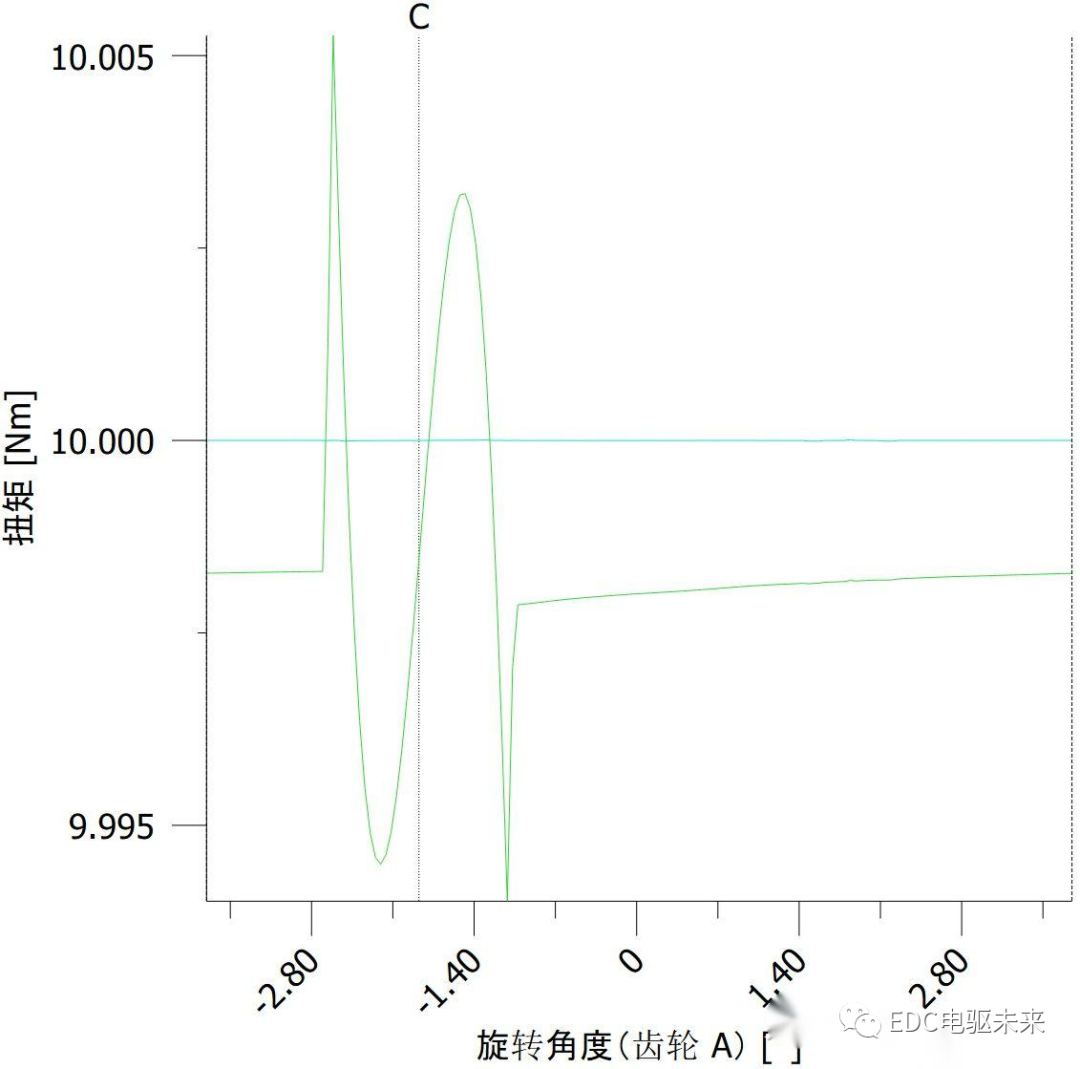

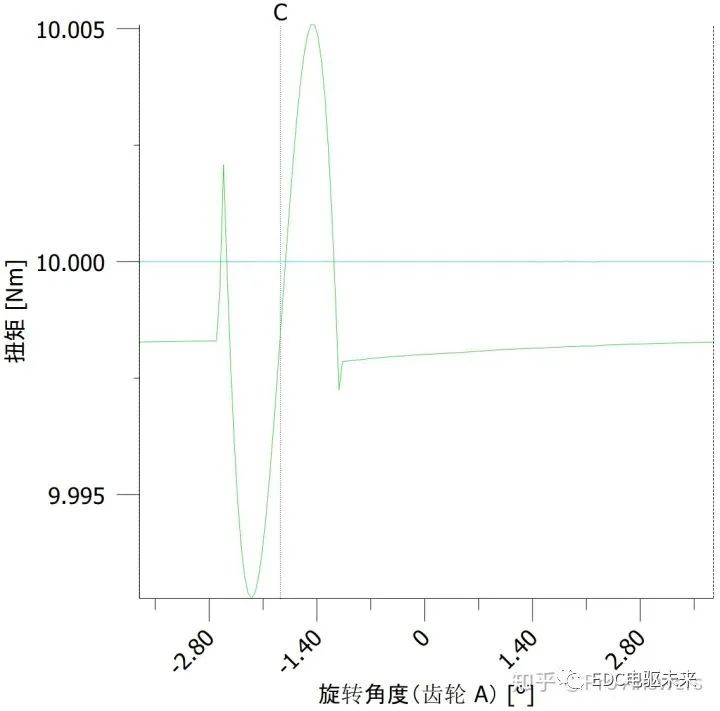

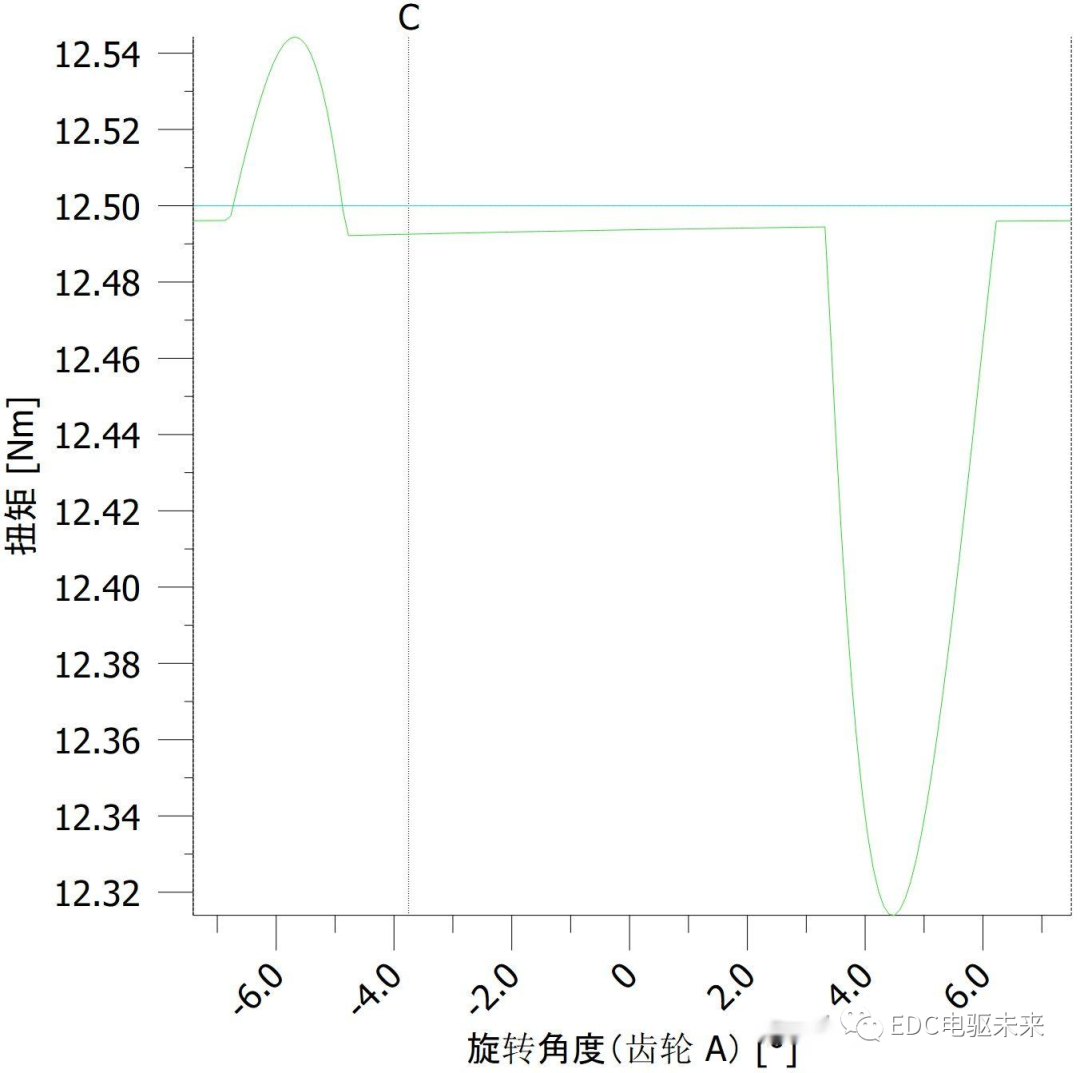

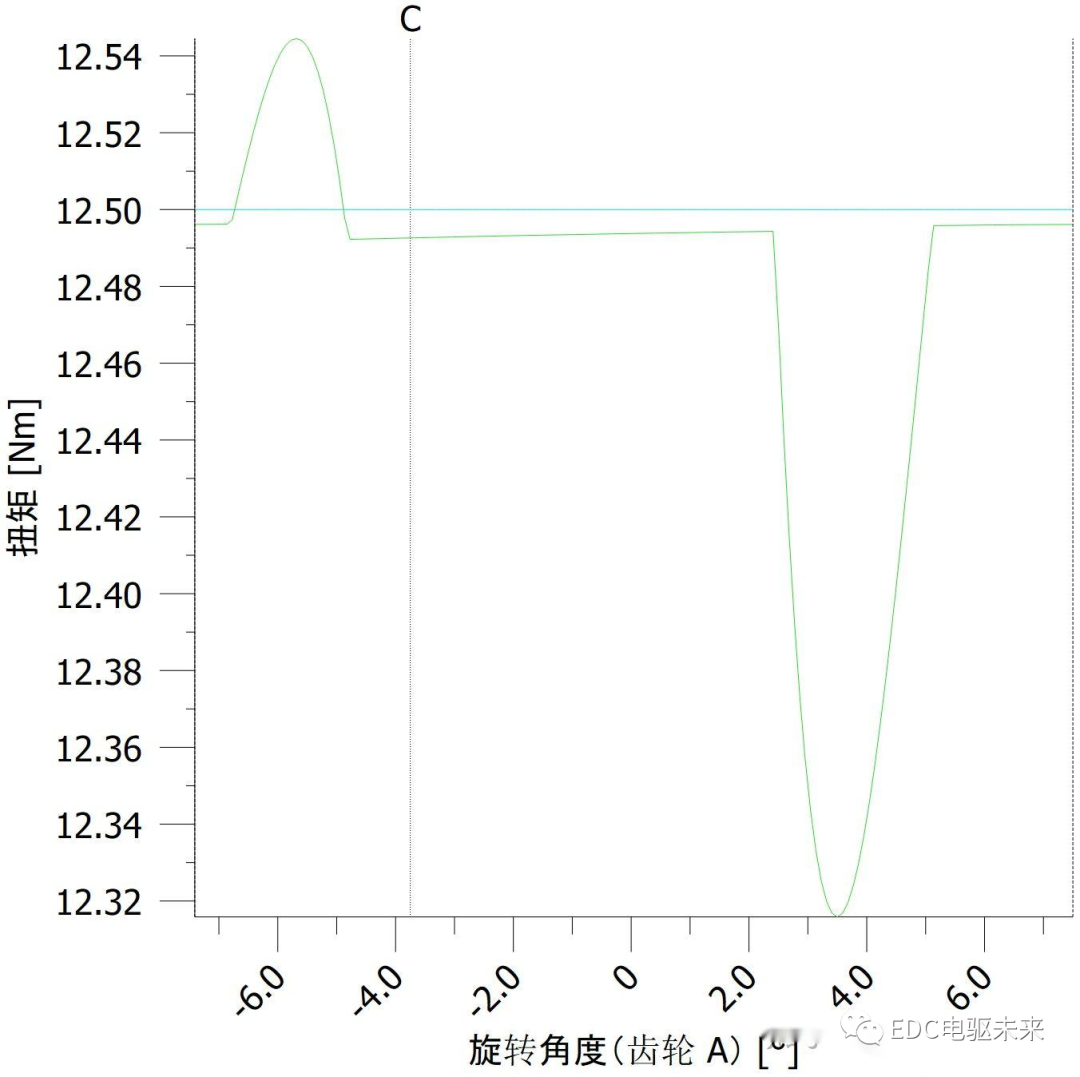

但并不是“削”得越少,傳動精度越高,因為齒頂的材料厚度小、應變大,因此在嚙合的過程中,漸開線越靠近齒根的部分,嚙合精度越高;漸開線越靠近齒頂的部分,嚙合精度越低。不同場景中(主要影響因素是額定扭矩、齒輪模數、齒數、壓力角),傳動精度最高的齒頂高系數是不同的。 齒輪副參數:基于 ISO 53:1998輪廓A 齒形、1 模 24 齒、20 度壓力角、厚度 7 mm、10 Nm 輸入扭矩、4775 RPM 輸入轉速、5 kW 輸入功率、齒根高系數 1.4、無變位、無其他修形、中心矩公差為 0、齒厚公差/背隙/齒距誤差為 0、無摩擦。此時扭矩波動僅受材料模量和齒形影響。若齒頂高系數 為 1,輸出扭矩曲線:

扭矩波動范圍為(+0.03,-0.15),波峰在 C 點左側、波谷在 C 點右側。

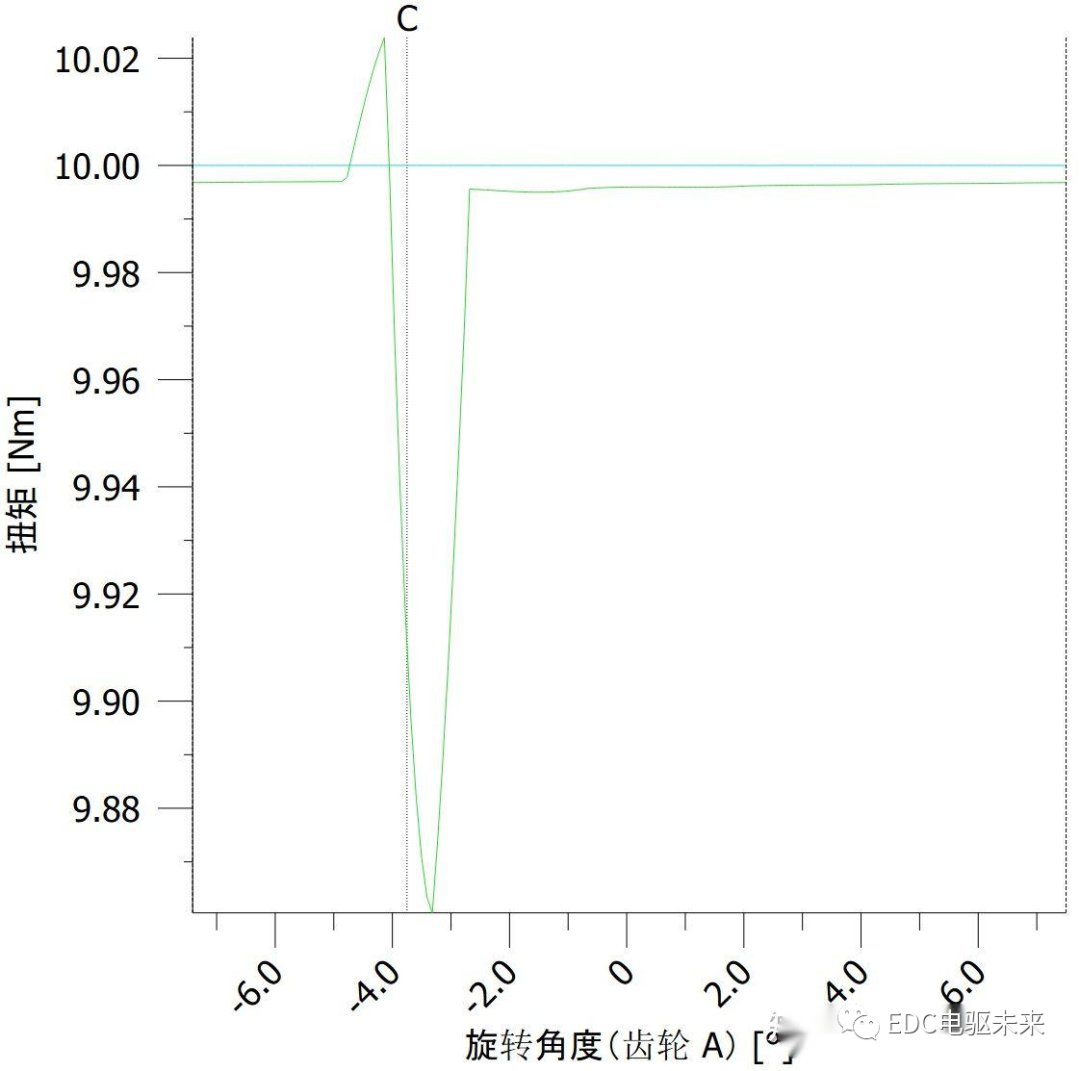

若齒頂高系數 為 1.2:

扭矩波動范圍為(+0.02,-0.12),波峰在 C 點左側、波谷在 C 點右側。

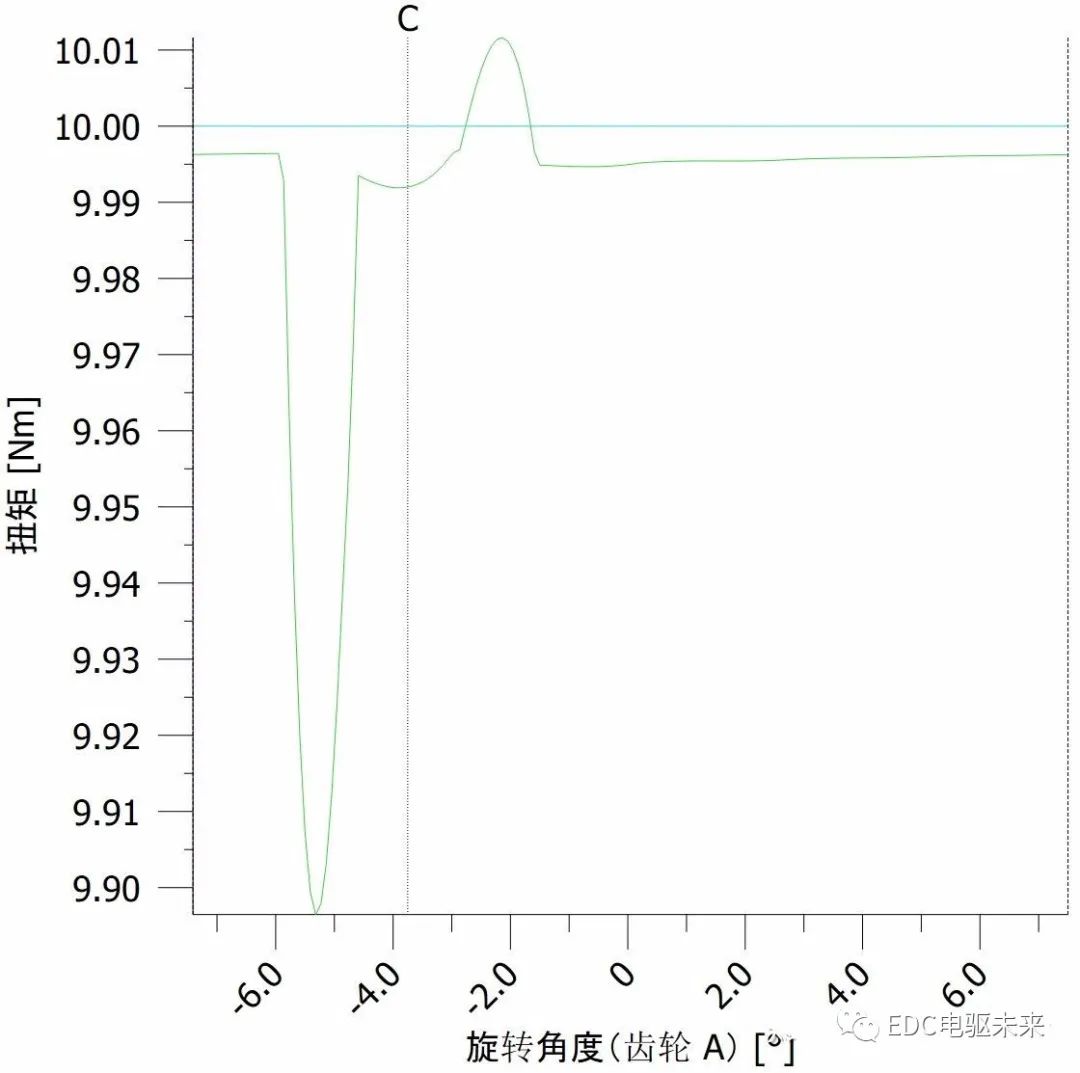

若齒頂高系數 為 1.4:

輸出扭矩波動范圍為(+0.01,-0.1),波谷在 C 點左側、波峰在 C 點右側。

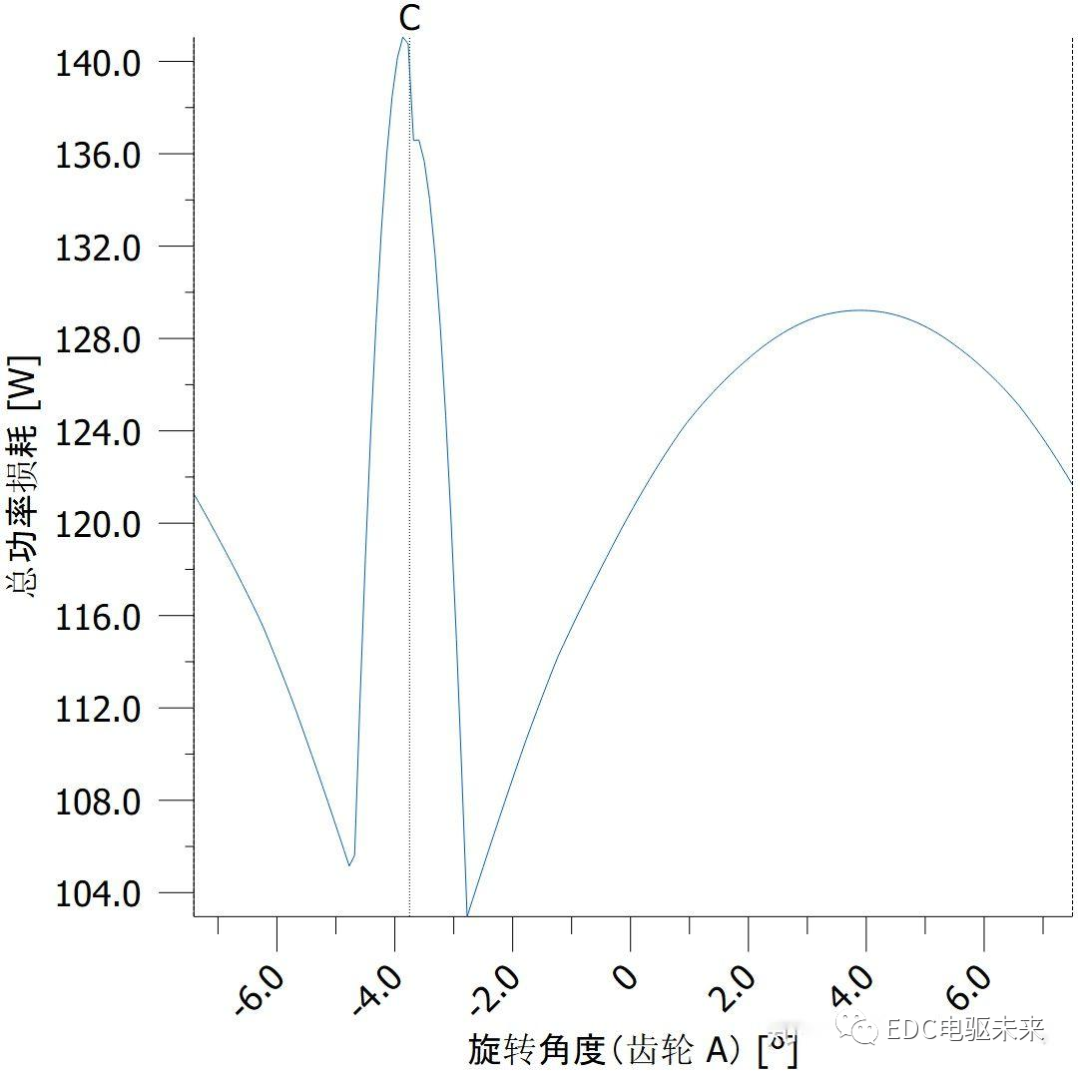

這個例子是(容許范圍內)齒頂高系數越大、傳動精度越高。 文中提到的0.5 模 48 齒,(例子中的設定下)傳動精度最高的齒頂高系數是 1。齒頂高系數是非常『難搞』的一個參數,調節它時應當如履薄冰、慎小謹微,多一絲則因齒頂應變而導致精度下降、少一絲則因嚙合線“正確”部分過短而導致精度下降。通過增減齒頂高系數,還可以改變輸出扭矩曲線波峰和波谷的位置,上例中,齒頂高系數小于大約 1.3 時,波峰在 C 點左、波谷在 C 點右;大于大約 1.3 時,波谷在 C 點左、波峰在C 點右(C 點為零滑動點)。這個特性可以被用來進一步提高傳動精度。 上文中輸出扭矩曲線沒有計算摩擦力。摩擦系數 0.1,齒頂高系數為 1.3 時,摩擦力導致的扭矩損耗曲線:

C 點處有一個波峰、C 點左右各有一個波谷,W 形曲線。

這個曲線的形狀受很多因素(模數、壓力角、齒頂高度...)影響,上圖是一個比較典型的形狀(W 形曲線,此外還有 V 形曲線比較常見,W 形的傳動精度遠高于 V 形)。

可以通過對齒頂高系數非常細微地調整,使得無摩擦時的扭矩輸出曲線的波峰在 C 點處,讓材料模量和齒形導致的扭矩波動,與摩擦力導致的扭矩波動,部分地相互抵消,更進一步提高傳動精度(但這個方法并不總是管用)。齒數偏少時(例如 1模 24 齒)不容易調到理想的結果,這也是精密傳動偏愛小模數、高齒數的原因之一。

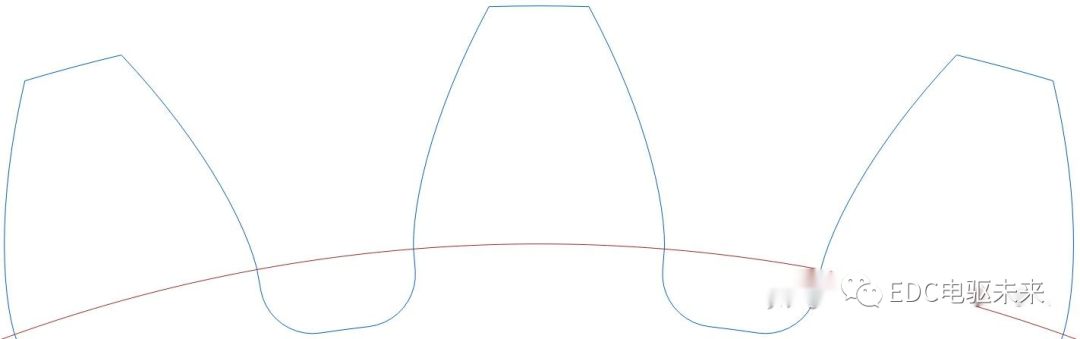

3. 齒『頂』修形(齒頂倒角/倒圓)

因為機加工誤差(毛刺、崩邊...),以及齒輪嚙合時是先“點-線接觸”,齒頂角很容易損壞,因此需要設計倒角/倒圓。倒角是最簡單(最容易加工)的方式,但對傳動精度只有負面作用(會減少嚙合線“正確”部分的長度):

0.15 mm、45 度倒角。

倒圓是最優的方式,甚至能極大地提高傳動精度:

0.2 mm 倒圓

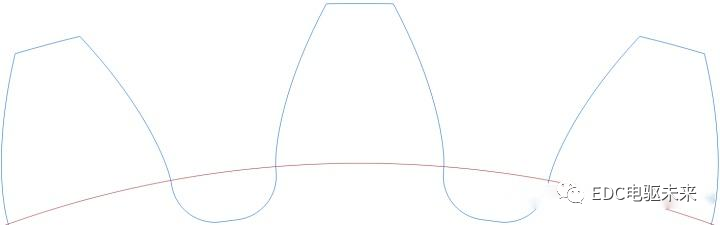

倒圓更接近漸開線的形狀,并使得嚙合時(從截面上看)一開始就是線-線接觸。倒圓會減少嚙合線“正確部分”的長度,因此在倒圓的同時,要增加齒頂高度。齒輪副參數:基于 ISO 53:1998輪廓A 齒形、0.5 模 48 齒(1 模 24 齒不容易調參)、19.8 度壓力角(微調了一下,便于其他參數的調參)、厚度 7 mm、10 Nm 輸入扭矩、4775 RPM 輸入轉速、5 kW 輸入功率、齒根高系數 1.4、無變位、無其他修形、中心矩公差為 0、齒厚公差/背隙/齒距誤差為 0、無摩擦。 (下列選取的都是該倒圓半徑下傳動精度最高的齒根高系數)此時,齒頂倒圓最大為 0.2157 mm(齒頂切圓),齒根高系數為 1.2402:

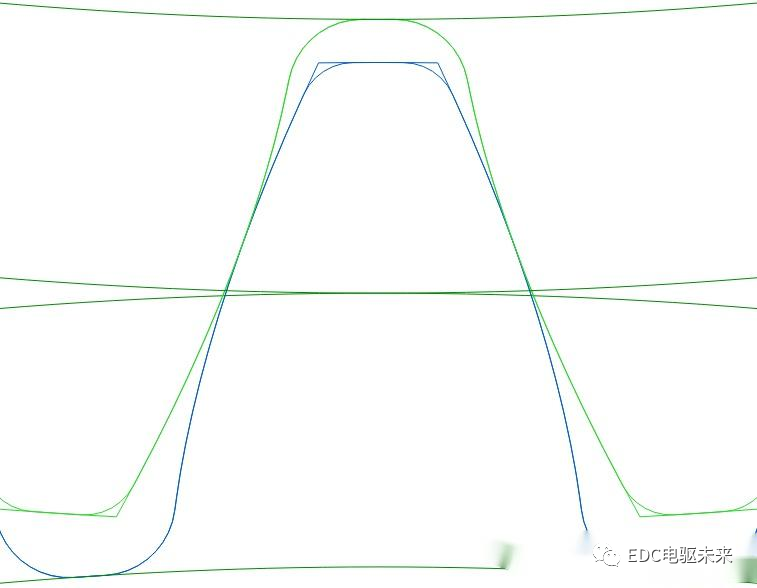

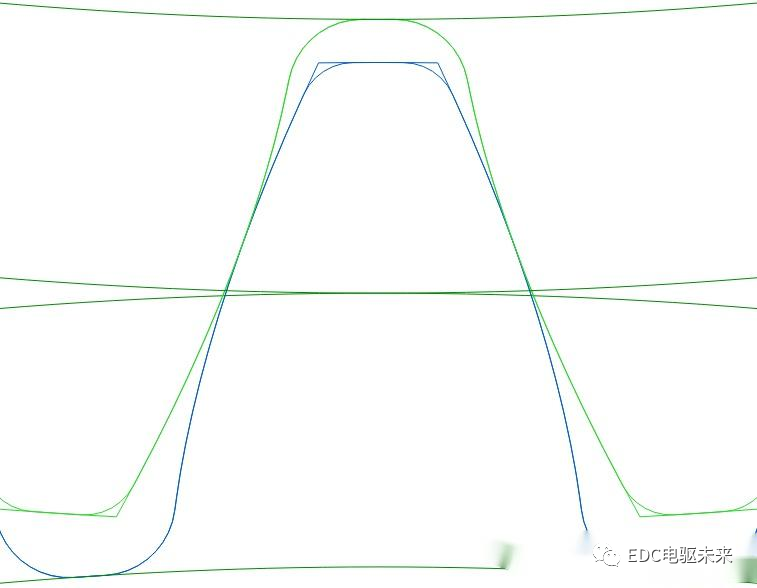

齒形

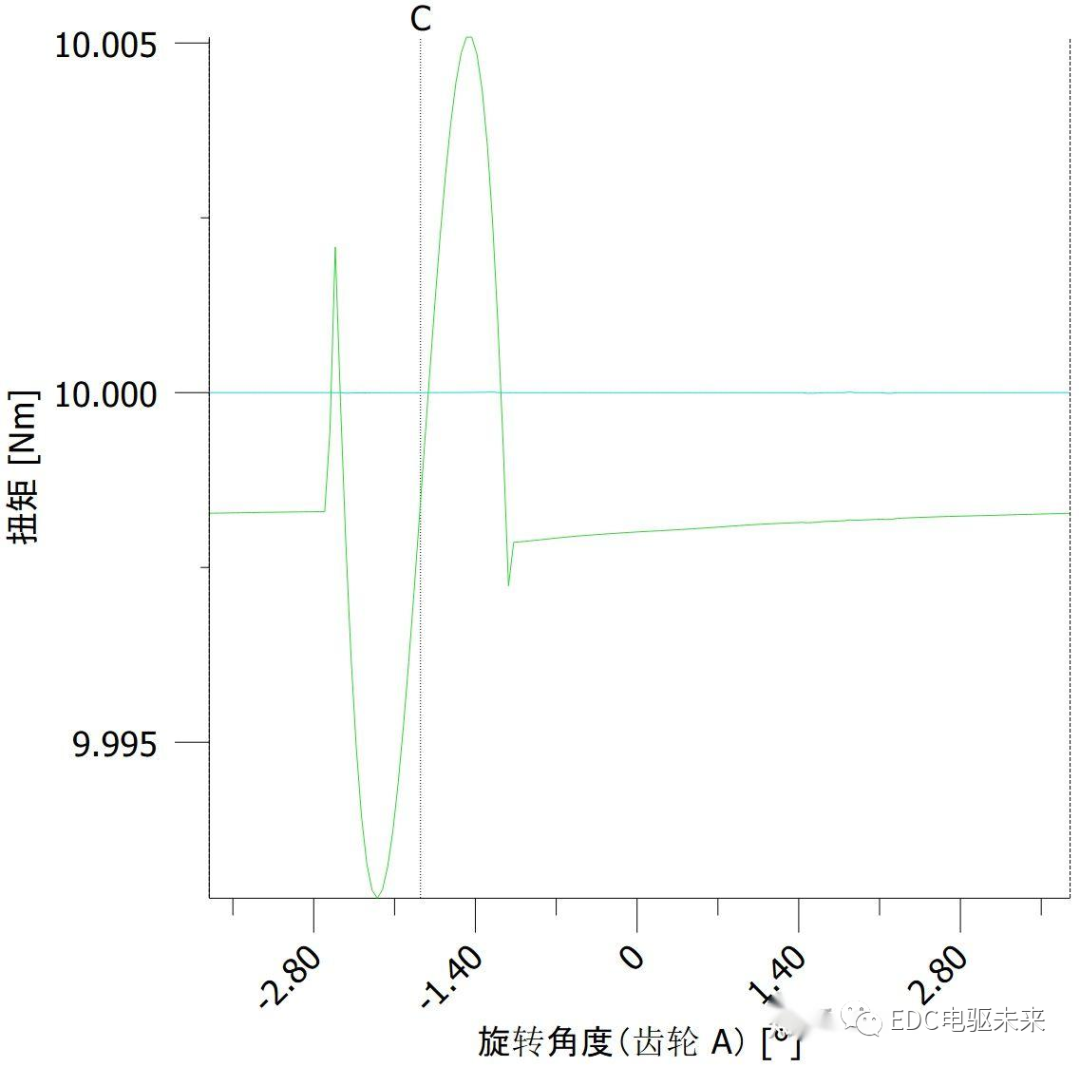

扭矩波動范圍為(+0.035,-0.035)

齒頂倒圓 0.18 mm,齒根高系數 1.23:

齒形

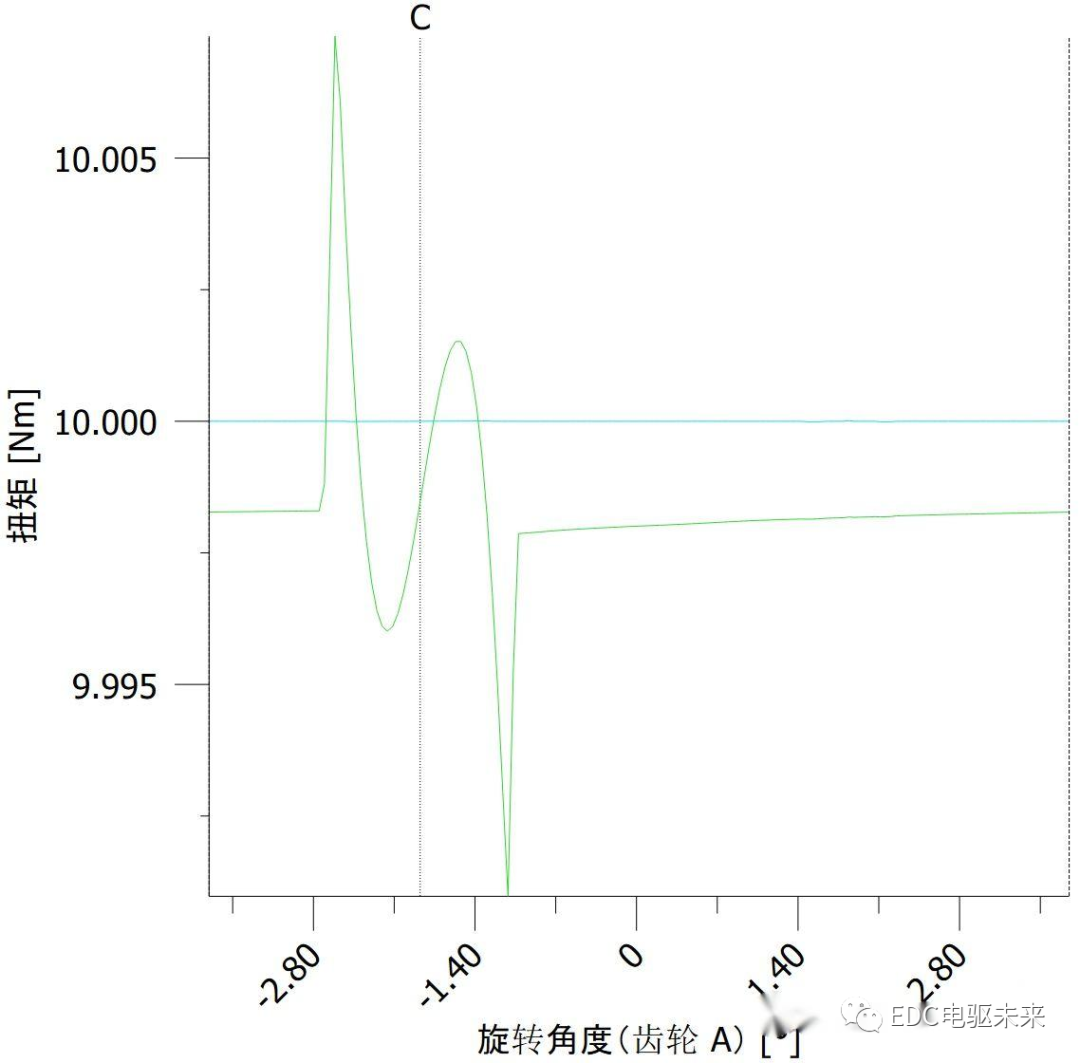

扭矩波動范圍為(+0.0050,-0.0075)

齒頂倒圓 0.16 mm,齒根高系數 1.21:

齒形

扭矩波動范圍為(+0.005,-0.005)

齒頂倒圓 0.14 mm,齒根高系數 1.19:

齒形

扭矩波動范圍為(+0.005,-0.005)

由上可見,齒頂倒圓能將(無加工誤差、無摩擦的理想條件下的)輸出扭矩波動從(+0.035,-0.035)降低至(+0.005,-0.005),即波動率從 0.7% 降低至 0.1%,甚至低于摩擦力導致的扭矩波動(0.2% 左右),傳動精度提高了 7 倍。觀察不同倒圓半徑下,輸出扭矩曲線的變化規律(倒圓半徑越小,則曲線越趨近于波峰在 C 點左側、波谷在 C 點右側;倒圓半徑越大,則曲線越趨近于波谷在 C 點左側、波峰在 C 點右側),可以發現,倒圓半徑為 0.15 mm 左右時,解的結果是最穩定的,即 0.15 mm 是最優倒圓半徑。

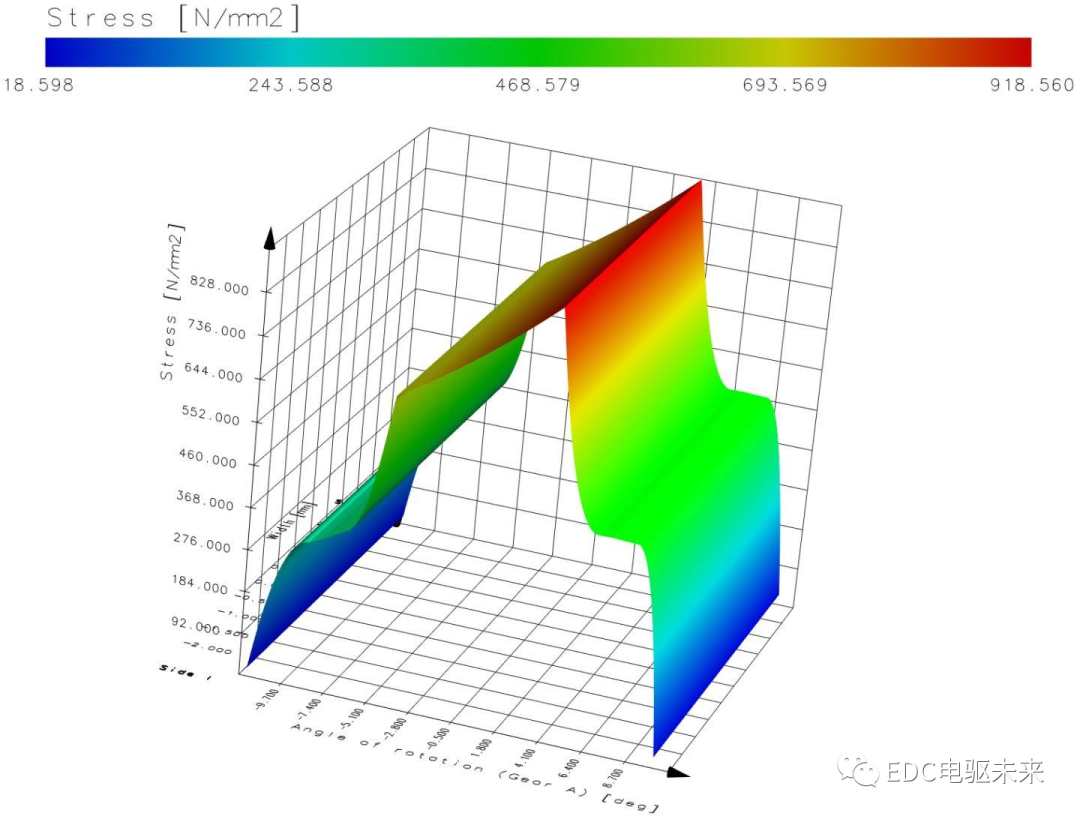

4. 齒『根』修形(齒根『圓角』半徑)

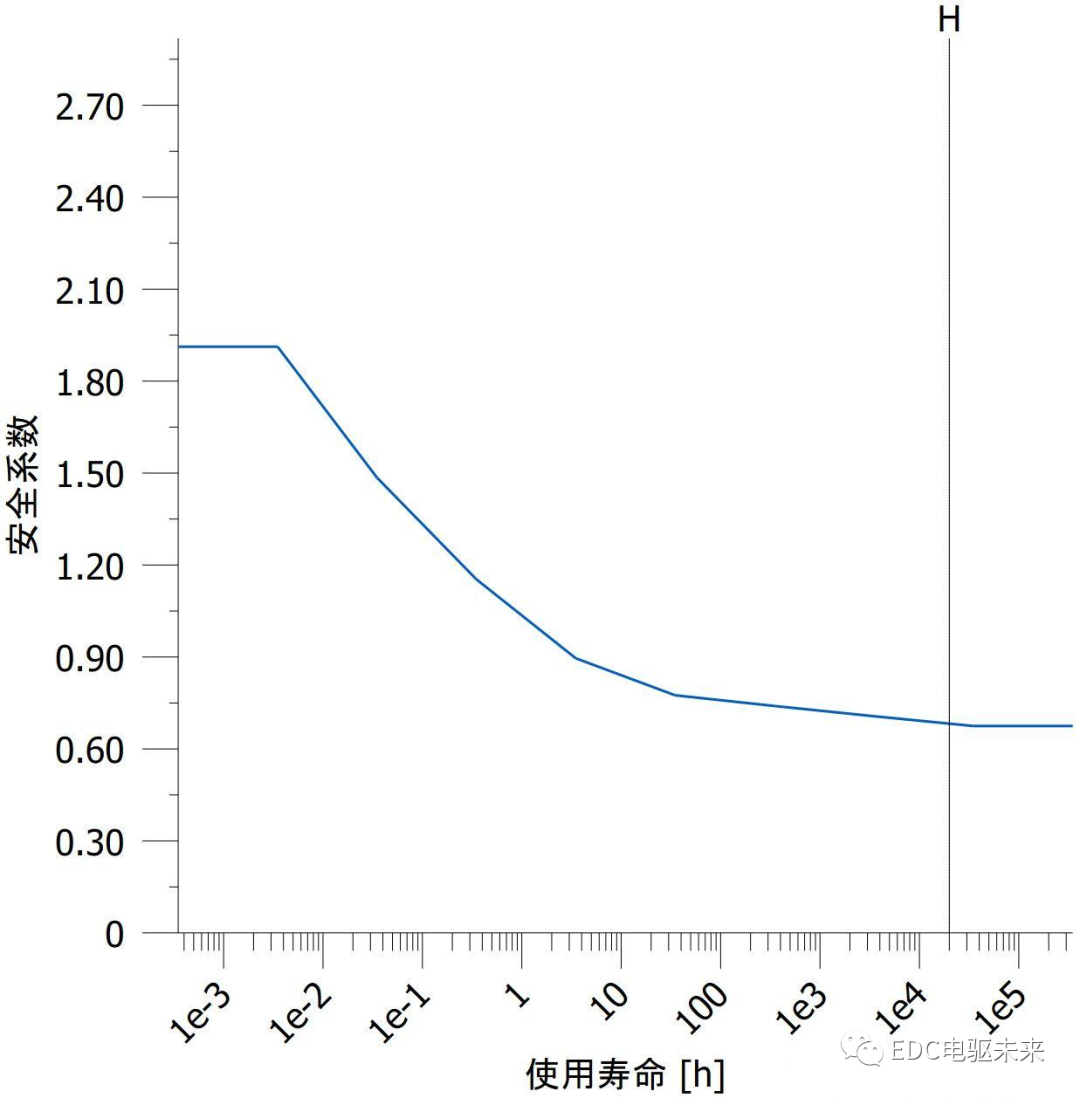

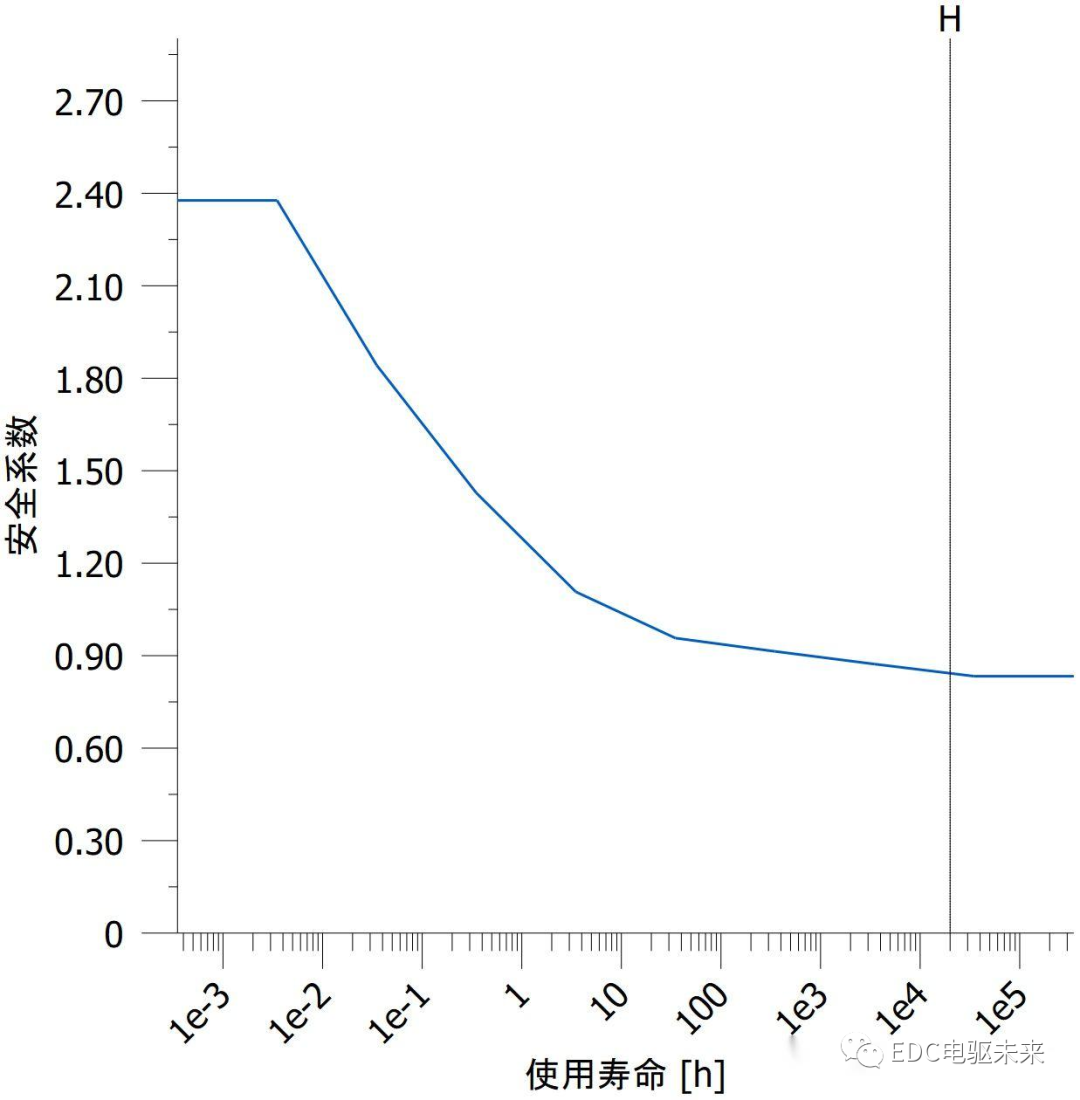

(容許范圍內)齒根『圓角』半徑越大則齒根強度越高,并且對傳動精度幾乎沒(非常非常小)影響,可以直接取最大容許(不發生干涉)的齒根『圓角』半徑,“膽小”的朋友也可以使用保守值『根圓角半徑系數 0.45(DIN 867:1986 以及一些論文推薦參考的數值)』。齒輪副參數:20 度壓力角、厚度 5 mm(此處應該取 7 mm,答主做圖表時疏忽了,因此下文中齒根安全系數偏低、使用壽命偏低,但不影響結論的正確性)、無修形、無變位,10 Nm 輸入扭矩、4775 RPM 輸入轉速、5 kW 輸入功率、中心矩公差為 0、齒厚公差/背隙/齒距誤差為 0、無摩擦』,齒根圓角半徑系數為 0.38(ISO 53:1998輪廓A 齒形規定的)。未調整齒根圓半徑(齒根圓角半徑系數 0.380):

齒形(齒根圓角半徑系數 0.380)

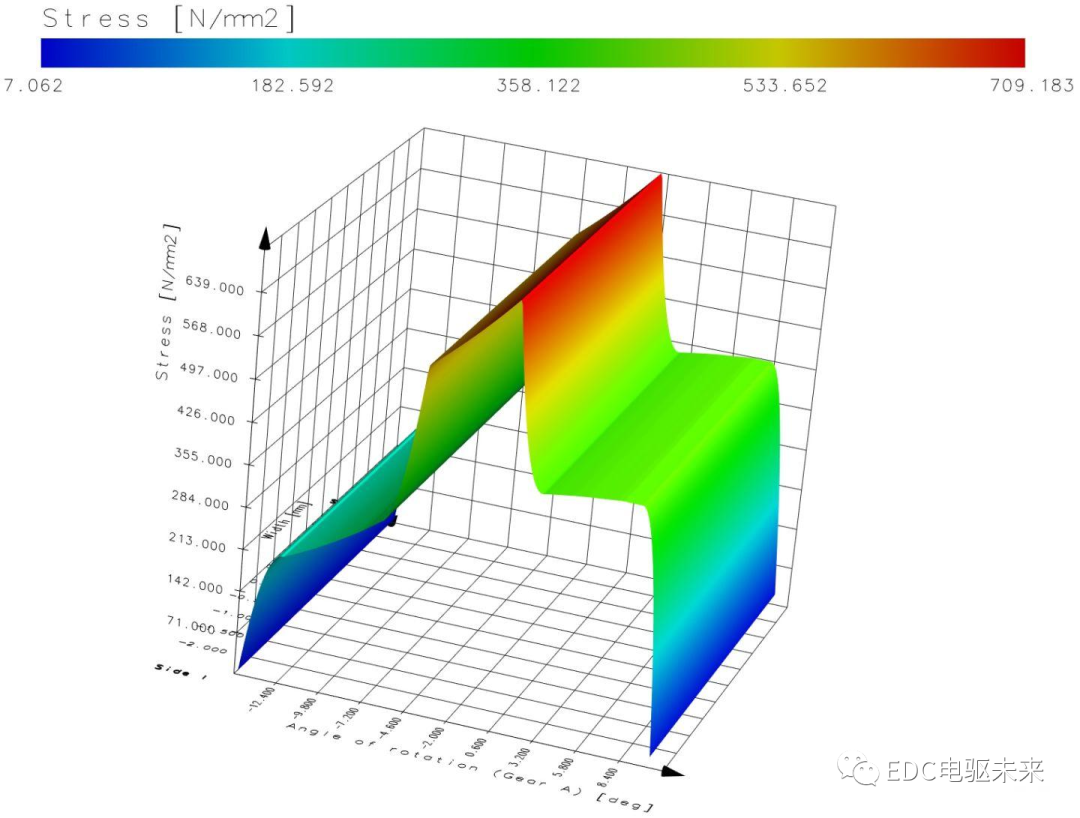

齒根區域應力(齒根圓角半徑系數 0.380)

齒根安全系數(齒根圓角半徑系數 0.380)

輸出扭矩曲線(齒根圓角半徑系數 0.380)

將齒根圓半徑系數增至 0.471(本應設定為 0.45,答主做圖表時疏忽了):

齒形(齒根圓角半徑 0.471)

齒根區域應力(齒根圓角半徑系數 0.471)

齒根安全系數(齒根圓角半徑系數 0.471)

輸出扭矩曲線(齒根圓角半徑系數 0.471)

5. 齒『根』修形(齒根『圓』半徑)

減小齒根『圓』半徑,會增大齒根應力,同時略微提高傳動精度,對于 20CrMnTi(精密齒輪鋼,屈服極限 850 MPa,通常認為齒根應力不超過 500 MPa 時,齒根擁有無限強度),只有齒根應力高于 600 MPa 左右時,才能達到提高傳動精度的效果,『減小齒根『圓』半徑』和『減小齒厚』提高傳動精度的機理都是如此,因此不應使用這種方式提高傳動精度,否則齒輪壽命(按照齒根安全系數預測)將不超過 100 小時。

6.變位

精密傳動齒輪不會考慮變位,變位有三大作用:

實現任意中心距。如 1 模齒輪實現 77.77 mm 這樣的中心距。

提高重合度。直齒輪的重合度接近 2 或 3 時,噪音會有極大降低。部分教材提及重合度有助于提高傳動平穩性,但對于高精度齒輪(背縫小于 10 arcmin,即齒厚誤差 0.01 mm 左右)而言,重合度對傳動平穩性基本沒有促進作用。

減小滑動率(滑動比/比滑)。主要作用是控制能量損耗(齒面發熱)。

精密傳動并不需要以上三個特性中的任何一個,變位齒輪還會對齒輪設計調參帶來極大的不便(兩個齒輪分開調參,工作量大了很多),因此精密傳動普遍不使用變位齒輪。

8. 『至高』傳動精度 (無加工誤差、無摩擦下)0.1% 扭矩波動率,仍然還不是能達到的最高傳動精度,更進一步地提高傳動精度,需要考慮降低摩擦力對扭矩波動的影響。此外,加工誤差對傳動精度的影響,是可以被定量分析的。答主會將這些內容寫在之后的回答中。

-----------------------------------------------------------------

審核編輯 :李倩

-

機械設計

+關注

關注

7文章

167瀏覽量

19439 -

齒輪

+關注

關注

3文章

266瀏覽量

25099

原文標題:詳解丨什么是齒輪修形?

文章出處:【微信號:EDC電驅未來,微信公眾號:EDC電驅未來】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

消除齒輪傳動間隙的措施有哪些

液壓系統中齒輪泵常用于什么系統

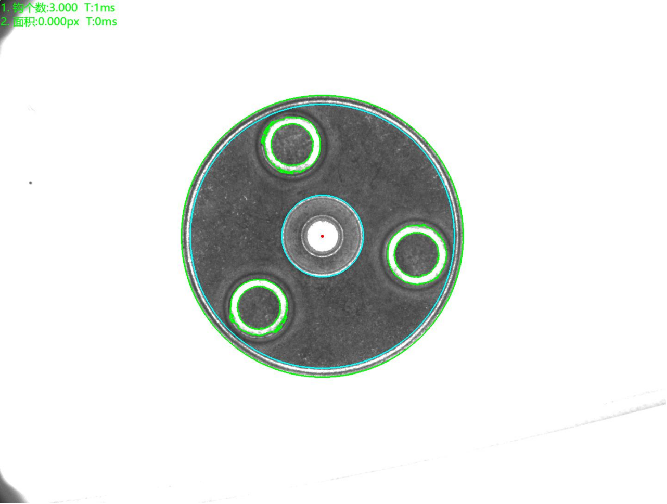

如何快速準確地識別塑膠齒輪表面缺陷?

解析齒輪箱馬達:效能與應用

變速齒輪怎么用 變速齒輪加速器原理

齒輪模數和齒數的關系

壓線鉗四邊形與六邊形的特征、性質以及應用

LabVIEW在齒輪箱故障診斷中的應用

對角修形在齒輪TE仿真分析中的應用

什么是齒輪修形?

什么是齒輪修形?

評論