工業機械的自動化,無論是在制造業、農業、物流、能源、汽車還是無人機中,都有望在資源效率、設備精度和安全性方面獲得巨大收益。這些收益的一個關鍵推動因素是確定適當的傳感技術,以增強對設備狀況的上下文知識。在某種程度上,設備的位置或位置也是等式的寶貴輸入,那么精密慣性傳感器有望從根本上精確定位位置或保持精確定位。在那些以移動性為因素的應用中,耦合位置和上下文傳感器信息具有重要價值。在許多情況下,在復雜或惡劣的環境中操作時確定位置具有特別重要的價值。這種移動物聯網(IoMT)在提高效率的道路上面臨許多挑戰,而高性能慣性傳感器正在幫助改變現狀。

傳感器推動機器自動化

隨著機器從簡單的無源測量發展到包含嵌入式控制功能,再到現在的完全自主操作,傳感器正在發揮推動作用。無論是支持離線分析的簡單測量,還是過程控制,許多此類傳感器都可以單獨工作。對獲取實時優勢的渴望,以及日益廣泛的傳感類型和高效處理的可用性,在傳感器融合方面取得了重要進展,以最好地確定跨多個應用和環境狀態的上下文。最后,在涉及多個平臺交互并需要了解過去系統狀態的復雜系統中,連接性的進步正在支持日益智能的傳感器系統,如表1所述。

| 傳感器 | 基本、單、傳感元件 |

| 多傳感器 | 識別多種傳感類型,以滿足應用需求 |

| 熔斷傳感器 | 使用一個傳感器校正另一個傳感器或狀態驅動 傳感器之間的切換 |

| 智能傳感器 | 本地化、嵌入式處理、支持 實時分析和決策 |

| 連接的傳感器 | 通信鏈路支持跨平臺 信息共享 |

| 智能傳感器 | 跨時間(例如:云、數據庫)利用信息來適應和學習 |

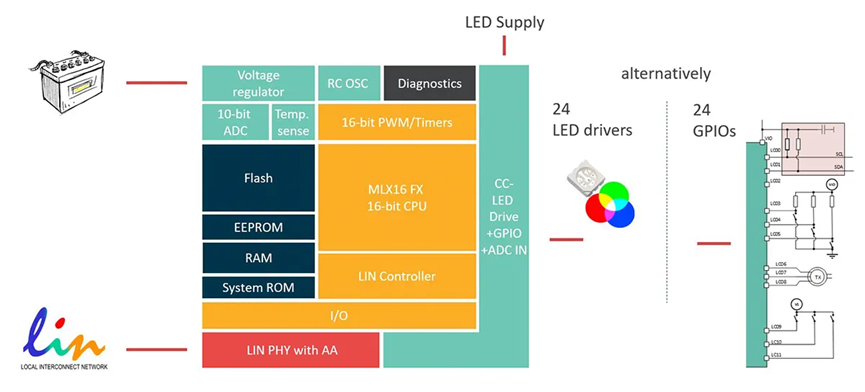

這些智能且易于訪問的傳感器系統正在徹底改變原本成熟的行業,將農業轉變為智能農業,將基礎設施轉變為智能基礎設施,將城市轉變為智能城市。隨著傳感器的部署以在這些環境中收集相關的上下文信息,數據庫管理和通信出現了新的復雜性,不僅需要傳感器之間的復雜融合,還需要跨平臺和跨時間的復雜融合(例如:基于云的基礎設施狀況隨時間變化的分析、去年的作物產量或交通狀況和模式),如圖 1 所示。

圖1.面向位置感知工業智能傳感集成。

在某些情況下,移動性很重要,則需要對這些上下文傳感器數據進行地理定位。事實上,物聯網很少可以被認為是靜態的。工廠、田野和醫院中的設備在移動時更有用,地理靜態設備上的光學傳感器仍然可能在局部移動,需要轉向和指向。這種移動物聯網(表2)融合了上下文和位置數據,并從根本上放大了數據的有用性和效率收益。例如,為了分析產量提高機會,想象一下知道單獨種植的種子的溫度、濕度和精確位置與僅僅知道隨機種植的種子田的溫度和土壤條件的相關性差異。

| 物聯網情境傳感器 | 位置傳感器 | |||

| 溫度 | + | 慣性的 | = | 物聯網 |

| 光學的 | 全球定位系統 | |||

| 化學的 | 磁力計 | |||

| 氣 | 晴雨表 | |||

| 振動 | 測距 |

智能機器中的慣性傳感器

慣性傳感器在大多數智能機器中有兩個主要功能;設備穩定和指向,或導航和制導,如圖 2 所示(單獨且重要的用途是振動分析和狀態監測,詳見其他)。雖然GPS由于其無處不在而可能被認為是大多數系統的首選導航輔助工具,但在某些情況下,依賴GPS存在重大問題,主要是由于潛在的阻塞。在 GPS 阻塞期間過渡到慣性檢測是有效的,但前提是慣性具有足夠的質量以在中斷期間提供足夠的精度。在穩定或伺服回路的情況下,反饋機制中可以依靠慣性傳感器來保持無人機上天線、起重機平臺、建筑刀片、農具或攝像頭的可靠指向角度。在所有這些示例中,目的不僅僅是提供有用的功能(例如,移動電話中的手勢控制),而是在極其困難的環境中提供關鍵的準確性或安全機制(見表3)。

圖2.慣性測量單元在傳統其他傳感器具有局限性的應用中起著關鍵的穩定和定位作用。

| 主要挑戰 |

| GSP 堵塞中的厘米級精度 |

| 即使在振動、極端溫度、風等條件下也能保持精度。 |

| 可靠、安全運行,所有條件 |

傳感器質量至關重要

有一個神話,或者也許是夢想,傳感器融合算法可以用來將良好的性能編碼到其他邊緣傳感器技術中。傳感器融合可用于某些校正,例如,溫度傳感器用于校正另一個傳感器的溫度漂移,或加速度計 (g) 傳感器用于校正陀螺儀上的重力效應。即使在這些情況下,這實際上也只是根據環境校準給定的傳感器。它不會提高其在校準點之間保持性能的固有能力,它只是對其進行插值。質量差的傳感器通常漂移得足夠快,如果沒有大量或昂貴的校準點,精度會迅速下降。

然而,即使在高質量的傳感器中,通常也需要一定量的校準,以便從設備中提取盡可能高的性能。實現這一點的最具成本效益的方法取決于傳感器的復雜細節和對運動動力學的深入了解(見圖3),更不用說使用相對獨特的測試設備了。因此,校準和補償步驟越來越被視為傳感器制造商的嵌入式必需品。

圖3.從慣性傳感器中提取有價值的應用級信息需要復雜的校準和高階處理。

將基本傳感輸出轉換為有用的應用級智能的第二個重要步驟是狀態驅動的傳感器切換。這需要對應用動態以及傳感器的功能有廣泛的了解,以便最好地確定在任何給定時間點可以信賴的傳感器。

傳感器融合在工業應用中的作用的概念示例如圖4所示。在這里,對于精密驅動的工業應用,已經仔細選擇了傳感器,以支持在高潛在GPS阻塞,潛在困難磁場和其他環境干擾下運行的預期需求。出于這個原因,慣性傳感器的無基礎設施特性被高度依賴,其他傳感輔助工具被選擇來支持特定的環境挑戰,并幫助糾正任何長期慣性漂移。雖然最好計劃傳感器選擇以允許在所有條件下進行精確跟蹤,但這實際上是不可能的。因此,情景規劃中仍然保留了一小部分不確定性。這些算法用于有價值的傳感器校準,以及管理由應用狀態驅動的復雜的傳感器到傳感器的切換。

圖4.傳感器融合算法依賴于精確傳感器,這些傳感器經過適當選擇以支持特定的應用環境。

最終,最終應用將決定所需的精度水平,而所選傳感器的質量將決定這是否可實現。

表4對比了兩種情況,說明了傳感器選擇不僅對設計過程,而且對設備精度的重要性。如果低精度傳感器僅在有限的情況下依賴,并且應用具有誤差容限,則實際上可能適用。換句話說,如果它不是安全或生命攸關的,其相對不精確的精度就足夠好了。盡管大多數消費級傳感器具有低噪聲并且在良性條件下表現良好,但它們不適用于受動態運動(包括振動)影響的機械,在低性能慣性測量單元中,振動無法與所需的簡單線性加速度或傾斜測量分開。為了在工業環境中工作時實現優于 1 度的精度,該選擇側重于專門設計用于抑制振動或溫度影響引起的誤差漂移的傳感器。這樣,這種高精度傳感器就能夠在更長的時間段內支持更大范圍的預期應用狀態。

| 慣性傳感器質量 | 特性 | 在傳感器融合中的作用 | 傳感器融合后的精度 | 適用于: |

| 高精度 | 超低噪音,所有工況下穩定運行 | 主傳感器,高度依賴,能夠支持惡劣/不可預測的條件 | ~0.1° | 運動復雜,壽命長,任務關鍵型 |

| 精度低 | 低至中等噪聲,穩定性差,振動溫度沖擊下的漂移未指定 | 具有低重量、受限或有條件可靠性的備用傳感器 | 3° 至 5° | 運動簡單、壽命短、容錯用例 |

高性能慣性

針對性能進行設計不一定僅限于為成本、尺寸和功耗方面的效率而設計。然而,以降低成本為主要目標的MEMS結構設計通常會犧牲性能,有時甚至會顯著犧牲性能。一些降低成本的簡單選擇,例如更少的硅質量和塑料封裝的消費類封裝,在很大程度上不利于MEMS性能。從微機電設備中提取準確穩定的信息,需要由硅面積和厚度驅動的強信噪比,以及從元件封裝的選擇到系統級外殼的最小硅應力。在傳感器定義之初就考慮到最終用途的性能要求,可以優化硅、集成、封裝以及測試和校準方法,即使在復雜環境下也能保持原生性能,并最大限度地降低成本。

表5顯示了中級工業設備與手機中的典型消費類傳感器相比所展示的性能(請注意,也有更高端的工業設備,比所示設備好一個數量級)。大多數低端消費類器件不提供參數規格,如線性加速度效應、振動校正、角度隨機游走等,這些參數實際上可能是工業應用中最大的誤差源。

| 參數 | 典型工業規格 | 單位 | 與典型消費類設備相比,增量改進 |

|

陀螺 |

|||

| 動態范圍 | 最多 2000 年 | °/秒 | ~ |

| 噪聲密度 | 0.004 | °/秒/√赫茲有效值 | 2× |

| 角度隨機游走 | 0.2 | °/√小時 | 2× |

| 運行穩定性 | 5 | °/人力資源 | 3× |

| 偏置重復性 | 0.2 | °/秒 | 140秒 |

| ?3 dB帶寬 | 465 | 赫茲 | 2× |

|

加速度 計 |

|||

| 動態范圍 | 最多 40 年 | g | 3× |

| 噪聲密度 | 25 | 微克/√赫茲有效值 | 10× |

| 速度隨機游走 | 0.03 | 米/秒/√小時 | 10× |

| 運行穩定性 | 10 | 微型克 | 10× |

| 偏置重復性 | 25 | 毫克 | 100× |

| ?3 dB帶寬 | 500 | 赫茲 | 2× |

| 軸向對準 | 0.05 | 度 | 20× |

| 線性加速度效應 | 0.01 | °/秒/g | 10× |

| 振動校正 | 0.004 | °/秒/g2 | 10× |

| 靈敏度溫度 | 25 | 頁/°C | 10× |

| 偏置天普科 | 0.007 | °/s/°C | 10× |

該工業傳感器設計用于預期相對快速或極端運動(2000°/秒,40 g)的場景,其中寬帶寬傳感器輸出對于實現最佳信號辨別也至關重要。希望工作期間的偏移漂移最小(在運行穩定性中),以減少對更大一套互補傳感器的依賴來校正性能,在某些情況下,在無法承受后端系統濾波校正所需時間的應用中,最小化導通漂移(可重復性)至關重要。低噪聲加速度計與陀螺儀配合使用,以幫助區分和校正任何與g相關的漂移。

陀螺儀傳感器實際上設計用于直接消除任何g事件(振動,沖擊,加速度,重力)對設備偏移的影響,從而為線性g提供了實質性的優勢。而且,通過校準,溫度漂移和對準都得到了糾正。如果沒有對準校正,典型的多軸MEMS器件,即使集成到單個硅結構中,也可能錯位,成為誤差預算的主要貢獻者。

雖然近年來噪聲在傳感器類別中變得不那么重要,但線性g效應和未對準等參數,無論是通過硅設計方法還是通過特定部件的校準,改善成本最高的參數,在簡單或相對靜態的運動測定之外的任何應用中都會成為噪聲加法器。表6提供了一個用例示例,將實際工業MEMS IMU與消費類IMU進行了比較,兩者都具有相對較強的噪聲性能。但是,消費類設備不是針對振動或對齊而設計或校正的。該示例基于所述假設顯示了器件規格及其對誤差預算的影響。總誤差是三個圖示誤差源的和方根,線性g和交叉軸(未對準)在消費類器件中占誤差的主導地位,而工業器件則平衡得更好。最終,實現了至少 20× 的性能差異,而無需考慮不太堅固耐用的消費產品的其他潛在誤差源。

| 抖動 = 噪聲 RSS + 振動 + 跨軸靈敏度 | ||||

| 示例 IMU 的主要規格 |

工業 |

消費者 |

||

| 性能 | 規范 | 沖擊 | 規范 | 沖擊 |

| 噪聲密度(°/秒/√Hz) | 0.004 | 0.036 | 0.0100 | 0.089 |

| 線性-g (°/秒/g) | 0.01 | 0.020 | 0.100 | 0.200 |

| 十字軸 (%) | 0.09% | 0.090 | 2.00% | 2.000 |

| 預計誤差(°/秒) | 0.099 | 2.012* | ||

|

假設:50 Hz 帶寬,2 g-rms 振動,100 °/s 離軸旋轉 *最佳情況:不包括其他漂移因子 |

||||

系統權衡

大多數復雜的運動應用都需要完整的IMU(線性加速度和角速率運動的三個軸)來充分確定定位。目前,IMU 功能以芯片級(消費級)形式和模塊級集成(工業)形式提供,參見圖 6 中的工業 IMU 示例。雖然從邏輯上講,消費級芯片級IMU在系統集成方面似乎更先進,但當最終目標是在復雜的工業環境中準確確定運動時,情況正好相反。對于工業 IMU,開箱即用的高性能。在應用的整個生命周期內都能可靠地實現相同的高性能,而系統內校正的要求(如果有的話)也很低。消費類 IMU 雖然看似完全集成且完整,但實際上需要大量額外的時間、集成度和成本(參見圖 7)才能嘗試實現類似的性能水平(通常甚至不可能),并且可能仍然無法實現同樣可靠的操作。

圖7.消費類傳感器的低組件成本會受到必要的系統級支出的負擔,并最終導致可靠性和性能權衡。

位置感知型工業智能傳感器正在實現機器自動化的巨大效率提升。系統級的準確性和可靠性主要取決于核心傳感器質量,而不是圍繞核心傳感器質量的系統和軟件。盡管如此,當圍繞質量傳感器構建時,該方法的整體集成、嵌入式軟件和連接性允許智能傳感解決方案,這可以大大提高信息的質量和實用性,而不會犧牲同樣重要的安全性和可靠性。

審核編輯:郭婷

-

傳感器

+關注

關注

2548文章

50709瀏覽量

752091 -

嵌入式

+關注

關注

5069文章

19023瀏覽量

303438 -

gps

+關注

關注

22文章

2886瀏覽量

166052

發布評論請先 登錄

相關推薦

emc存儲解決方案的優勢

高性能電流傳感器與控制器解決方案

微視傳感高性能3D視覺產品亮相2024上海機器視覺展

LM98725高性能16位81 MSPS信號處理解決方案

EVASH + 云漢芯城戰略合作 購買EVASH Ultra EEPROM,解決采購難題,輕松獲取高性能存儲解決方案!

愛普生(EPSON)應用于割草機慣性導航高性能陀螺儀傳感器SGPM01

高性能慣性傳感解決方案支持自主機器應用

高性能慣性傳感解決方案支持自主機器應用

評論