作者:Norbert Bieler,Paul Hartanto-Doeser

特斯拉對電池“超級工廠”的大規(guī)模投資以及大眾汽車計劃到2030年在歐洲建立六個專門的電池生產(chǎn)工廠1表明電池已成為汽車行業(yè)中最具戰(zhàn)略意義的部件。

汽車制造商努力減少電池在車輛整個生命周期內(nèi)的尺寸、重量和成本影響,并延長電池支持的行駛里程,這將對其市場份額和競爭力產(chǎn)生巨大影響。隨著越來越多的老式電動汽車達(dá)到使用壽命,汽車制造商甚至將爭奪從報廢車輛中回收的所謂二次電池的價值。

關(guān)于電池發(fā)展的新聞頭條傾向于強(qiáng)調(diào)對新的,有時是奇特材料的研究,這些材料有一天可能能夠存儲更多 充電比今天的鋰技術(shù);電池的一個完全不同的部分 - 電池管理系統(tǒng)(BMS),用于監(jiān)控電池的充電狀態(tài)(SOC)和健康狀態(tài)(SOH) - 往往會被忽視。但事實上,由ADI公司開發(fā)并由通用汽車在其模塊化Ultium電池中率先推出的新型無線電池管理系統(tǒng)(wBMS)技術(shù)有望在電池的整個生命周期內(nèi)為汽車制造商提供新的競爭優(yōu)勢,從電池模塊首次組裝到電動汽車運(yùn)行,再到處置。 甚至進(jìn)入電池的第二次壽命。

繼通用汽車發(fā)布悍馬EV之后,2ADI公司是眾多采用wBMS的型號中的第一個,它運(yùn)行了一個批量生產(chǎn)計劃,展示了如何 我們的無線技術(shù)實現(xiàn)了電動汽車電池的設(shè)計、生產(chǎn)、維修和處置的轉(zhuǎn)變。

與電池中的有線連接相關(guān)的成本、空間、重量和設(shè)計問題

ADI公司開發(fā)wBMS技術(shù)的靈感來自于對傳統(tǒng)電動汽車電池組中通信布線缺點的分析。該分析借鑒了該公司的專業(yè)知識:它提供市場上最準(zhǔn)確的傳統(tǒng)BMS,在無線通信領(lǐng)域它是5G無線電技術(shù)的領(lǐng)導(dǎo)者。它還為工業(yè)環(huán)境開發(fā)了世界上最強(qiáng)大的網(wǎng)狀網(wǎng)絡(luò)技術(shù)。

在傳統(tǒng)的EV電池中,布線支持電池組中每個電池與電子控制單元(ECU)之間的通信,電子控制單元調(diào)節(jié)其操作以確保其為車輛供電。

這種對電池內(nèi)部通信的要求反映了大型電池組的復(fù)雜架構(gòu):它由模塊組成,每個模塊包含多個電池。自然生產(chǎn)變化意味著每個細(xì)胞都有單獨(dú)的特征,這些特征在指定的公差范圍內(nèi)變化。為了最大限度地提高電池容量、使用壽命和性能,需要為每個模塊單獨(dú)監(jiān)控和記錄電池運(yùn)行的關(guān)鍵參數(shù)(電壓、充電/放電電流和溫度)。這是BMS中細(xì)胞監(jiān)測單元的工作。

但是,來自每個電池的數(shù)據(jù)只有在到達(dá)BMS的ECU時才有用,ECU控制電池的供電方式,一個模塊一個模塊地控制電池的供電方式,并保持電池的安全功能。

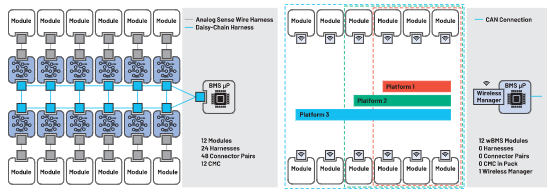

這就是為什么電動汽車的電池需要一種方法來將數(shù)據(jù)從每個模塊(測量電壓、電流和溫度)傳輸?shù)紼CU的處理器。 (見圖1)。傳統(tǒng)上,這些連接是用電線進(jìn)行的:有線連接的優(yōu)點是熟悉和易于理解。

圖1.典型的復(fù)雜多組件有線BMS網(wǎng)絡(luò)(左)和ADI公司的wBMS技術(shù)實現(xiàn)的更簡單的排列(右)。

但是,編制一長串不合適的方法并不難:銅線束很重,占用的空間,如果由電池填充,將提供額外的能量容量。此外,連接器可能會遭受機(jī)械故障。換句話說,電線增加了開發(fā)工作量、制造成本和重量,同時還降低了機(jī)械可靠性和可用空間。這導(dǎo)致行駛里程減少。擺脫線束,汽車制造商也獲得了新的靈活性,可以設(shè)計電池組的外形尺寸以適應(yīng)車輛的設(shè)計要求。

電池線束的復(fù)雜性也使電池組的組裝變得困難且昂貴:必須手動組裝有線組并終止連接。這是一個昂貴且危險的過程,因為高壓電動汽車電池模塊是充電的。為了維護(hù)裝配過程的安全并保護(hù)生產(chǎn)線工人,我們采用了嚴(yán)格的安全協(xié)議。

ADI公司模塊化和可擴(kuò)展的wBMS系統(tǒng)平臺的優(yōu)勢在于,OEM可以完全自動化電池組組裝。消除(信號)線束后,電池模塊唯一需要的連接是電源端子,機(jī)器人可以在自動化過程中輕松完成。通過消除體力勞動,OEM還消除了裝配線工人的安全風(fēng)險(見圖2)。

在通用汽車實施wBMS技術(shù)的過程中,Ultium模塊的可擴(kuò)展架構(gòu)也有助于降低通用汽車的電池組成本。雖然 Ultium電池于2021年首次亮相,這些模塊將部署在通用汽車的整個系列中,不僅在重型車輛中,而且在所有公路車中,從高性能和高檔汽車到小型車。正如通用汽車全球電氣化和電池系統(tǒng)執(zhí)行董事Kent Helfrich在2020年9月的新聞公告中提到的那樣,“可擴(kuò)展性和復(fù)雜性降低是我們Ultium電池的主題——無線管理系統(tǒng)是這種驚人靈活性的關(guān)鍵推動因素。3

因此,汽車制造商有很多充分的理由在新的電動汽車電池系統(tǒng)中用強(qiáng)大的無線技術(shù)取代BMS的電線。但優(yōu)點 ADI公司的wBMS技術(shù)超出了新車在特許經(jīng)銷商前院出售的時間點。

維修—安全的無線功能意味著無需接觸電池組即可通過授權(quán)車庫中的診斷設(shè)備方便地分析電池組的狀況。如果檢測到故障,可以輕松拆卸和更換故障模塊。無線配置簡化了電池系統(tǒng)中新模塊的安裝。

處置—電池組內(nèi)的可回收金屬和潛在危險材料需要批準(zhǔn)和規(guī)范的處置安排。簡單的連接和沒有通信線束使得電池模塊的拆卸比有線電池更容易、更快捷。

第二次生命——未來電動汽車電池的壽命可能會超過車輛本身的壽命:特斯拉的埃隆·馬斯克(Elon Musk)估計,電池在完全失效之前的典型壽命相當(dāng)于“100萬英里”。因此,現(xiàn)在正在出現(xiàn)一個市場,即從報廢的電動汽車中回收的二次電池,并重新用于可再生能源存儲系統(tǒng)和電動工具等應(yīng)用。這為電動汽車制造商創(chuàng)造了新的價值來源,這些制造商負(fù)責(zé)回收或處置報廢電動汽車中的電池。

wBMS技術(shù)可以輕松從每個智能模塊中讀取關(guān)鍵電池數(shù)據(jù):這意味著可以單獨(dú)確定電池的狀況。例如,此數(shù)據(jù)可以提供有關(guān)模塊的 SOC 和 SOH 的信息。結(jié)合模塊最初生產(chǎn)時的數(shù)據(jù),這允許在下一個應(yīng)用中優(yōu)化使用二次使用模塊,并為銷售的每個模塊提供一套詳細(xì)的規(guī)格。數(shù)據(jù)的現(xiàn)成可用性增加了模塊的轉(zhuǎn)售價值。

用于電池數(shù)據(jù)采集的完整無線系統(tǒng)

wBMS技術(shù)利用了ADI公司處于市場領(lǐng)先地位的兩個長期領(lǐng)域:檢測與測量以及RF通信。wBMS技術(shù)是一個完整的解決方案,汽車制造商很容易集成到電池組設(shè)計中。它包括用于每個電池模塊的無線單元監(jiān)控控制器(wCMC)單元,以及用于控制通信網(wǎng)絡(luò)的無線管理器單元,該單元將多個電池模塊無線連接到ECU。

除無線部分外,每個wCMC單元還包括一個一流的電池管理系統(tǒng),該系統(tǒng)可對各種電池參數(shù)進(jìn)行高精度測量,以便應(yīng)用處理單元可以分析電池的SOC和SOH。

強(qiáng)大的通信架構(gòu)

ADI公司在wBMS系統(tǒng)中實施的無線網(wǎng)絡(luò)協(xié)議的核心是汽車行業(yè)對可靠性、安全性和安全性的要求。與藍(lán)牙或Wi-Fi網(wǎng)絡(luò)等面向消費(fèi)者的無線技術(shù)不同,wBMS解決方案基于全網(wǎng)時間同步技術(shù),強(qiáng)調(diào)在所有工作條件下實現(xiàn)可靠和安全的通信,以滿足汽車應(yīng)用的要求。?

在通用汽車的量產(chǎn)電動汽車中使用wBMS證明了其在最惡劣環(huán)境中的可靠性:基于wBMS的電池已經(jīng)在100多輛測試車輛中運(yùn)行了數(shù)十萬公里,無論是公路還是越野,以及從沙漠到冰凍的北方和最惡劣的條件下。經(jīng)過驗證的可靠性,并成功通過了所有OEM安全性和穩(wěn)健性認(rèn)證,它將很快出現(xiàn)在各種乘用車中。

借助wBMS,ADI公司還支持汽車制造商符合ISO 26262功能安全標(biāo)準(zhǔn)的計劃。無線電技術(shù)和網(wǎng)絡(luò)協(xié)議的開發(fā)方式使系統(tǒng)在嘈雜的環(huán)境中具有彈性,并使用復(fù)雜的加密技術(shù)在監(jiān)控單元和管理器之間提供安全通信。安全措施可避免犯罪分子或黑客等意外接收者欺騙在無線網(wǎng)絡(luò)上傳輸?shù)臄?shù)據(jù)。此外,傳輸?shù)臄?shù)據(jù)是在不修改內(nèi)容的情況下接收的,并且預(yù)期的接收者確切地知道哪個來源發(fā)送了消息。

電池價值的壽命管理

在電池組的整個生命周期中,從初始組裝到處置再到第二次壽命,嵌入在電池組中的wBMS功能可確保車輛制造商及其車主可以輕松跟蹤電池的狀況,保持性能和安全性,并實現(xiàn)價值最大化。整個系統(tǒng),包括電池模塊的電芯監(jiān)控單元與ECU之間的交互,由ADI技術(shù)處理,配置設(shè)置由制造商定義。

wBMS技術(shù)還由ADI公司的電池生命周期洞察服務(wù)(BLIS)技術(shù)提供支持。這提供了基于云的邊緣和云軟件,以支持可追溯性、生產(chǎn)優(yōu)化、存儲和運(yùn)輸監(jiān)控、早期故障檢測和壽命延長。

wBMS和BLIS技術(shù)共同使汽車制造商能夠在電池組開發(fā)和生產(chǎn)方面獲得更高的投資回報,提高其電動汽車業(yè)務(wù)戰(zhàn)略的經(jīng)濟(jì)性,并幫助加速市場向低碳、可持續(xù)的個人移動出行未來的轉(zhuǎn)變。

審核編輯:郭婷

-

電動汽車

+關(guān)注

關(guān)注

155文章

11942瀏覽量

230474 -

處理器

+關(guān)注

關(guān)注

68文章

19165瀏覽量

229129 -

bms

+關(guān)注

關(guān)注

106文章

974瀏覽量

65742

發(fā)布評論請先 登錄

相關(guān)推薦

中國電動汽車浪潮:物聯(lián)網(wǎng)如何推動中國電動汽車制造商的全球擴(kuò)張

助力中國電動汽車制造商全球擴(kuò)張

SK On積極與制造商溝通,將方形電池納入供應(yīng)范疇

韓國電池制造商SK On陷入危機(jī),電動汽車銷量低迷拖累電池業(yè)務(wù)

英國汽車產(chǎn)業(yè)或聚焦高端汽車制造更顯競爭優(yōu)勢

美國電動汽車制造商Fisker因融資破裂申請破產(chǎn)

中國電動汽車廠商進(jìn)軍歐洲,面臨關(guān)稅挑戰(zhàn)

美國電動汽車制造商Fisker關(guān)閉美國曼哈頓總部

蘋果或與新興汽車制造商Rivian合作開發(fā)電動汽車

電動汽車制造商Rivian裁員大約1%

美關(guān)注中國電動汽車市場影響力,中國措施可提高國產(chǎn)車競爭力

美國電動汽車制造商Rivian將裁員10%

美國將放寬尾氣排放標(biāo)準(zhǔn),汽車制造商獲喘息之機(jī)

恒大汽車與迪拜汽車制造商的投資協(xié)議失效

wBMS技術(shù):電動汽車制造商的新競爭優(yōu)勢

wBMS技術(shù):電動汽車制造商的新競爭優(yōu)勢

評論