LTCC技術以其特有的技術特點廣泛應用于射頻電路系統,本文針對LTCC工藝中關鍵工藝問題開展研究,詳細分析了影響LTCC基板收縮率、翹曲度和層間對位偏差的工藝因素,并闡述了如何優化工藝參數以解決上述問題。通過大量的工藝試驗和數據測試,結果表明,新的工藝方案可有效解決這些工藝問題。

LTCC技術是誕生于上世紀80年代的多層電路技術,其首先采用生瓷粉料通過流延形成生瓷帶,然后在各層生瓷帶進行沖孔、通孔金屬漿料填充、電路圖形印刷、電阻印刷,最后將各層生瓷片對位疊層、壓合后在850℃~900℃的溫度下燒結為一體,形成多層陶瓷電路。LTCC以其低介電常數,多層任意布線等技術優勢廣泛應用于高密度及高頻電子產品,是高密度封裝的有效技術手段。

LTCC多層電路基板制造工藝流程較長,工藝復雜,基板收縮率、翹曲度、層間對位精度等都是影響產品性能的重要因素,目前這些都是LTCC基板制造工藝中控制的難點,需要不斷進行研究,改進優化LTCC制造工藝。

1 影響因素分析

1.1 收縮率偏差原因分析

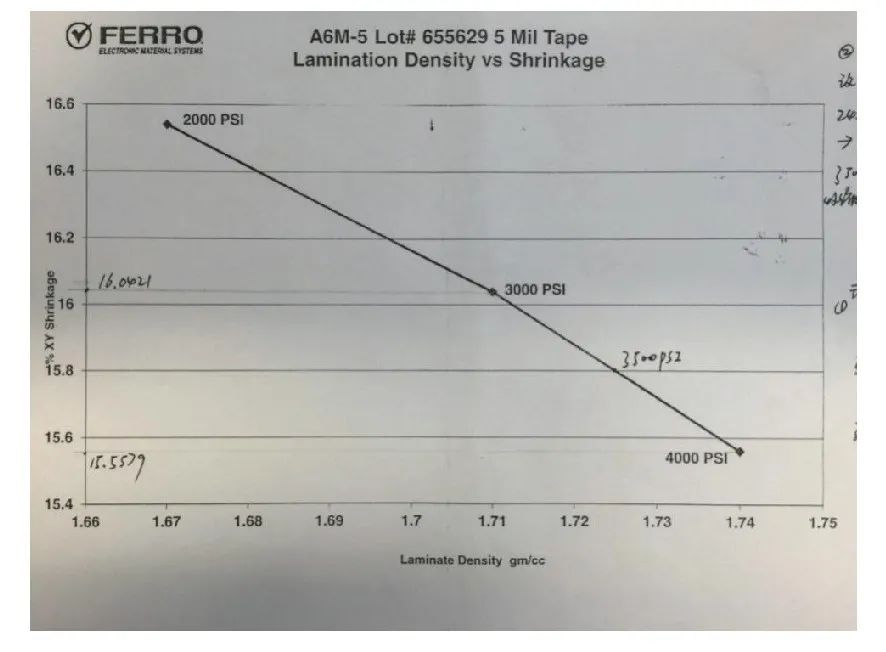

LTCC收縮率與其密度有直接關系,密度越大收縮率越小,密度越小收縮率越大,反應到工藝參數上來,密度與層壓壓力相對應,因此可以通過調控層壓壓力來改變LTCC產品的收縮率,使之達到設計要求,如下圖1所示是LTCC材料廠商提供的本批次材料“層壓壓力-密度-收縮率”關系曲線。

但是上述廠家給出的“等靜壓壓力-收縮率”曲線是基于白瓷進行燒結后測量的,而實際LTCC基板由于存在金屬通孔、印刷金屬導線,這些金屬的收縮率不同于白瓷收縮率,因此相同層壓壓力下LTCC產品的收縮率與白瓷的收縮率有一定差異,需要進一步研究其規律,積累工藝數據,進行層壓壓力相應的調整。

1.2 基板翹曲原因分析

LTCC基板燒結收縮率及翹曲度是LTCC基板的重要工藝指標之一。其不僅與燒結工藝有關,還與基板對稱性設計、電路布局、漿料選用關系密切。

1)燒結原因:燒結工藝與基板翹曲度、收縮率有直接關系,LTCC基板的燒結過程實際是一個放熱吸熱反應的過程。排膠階段(室溫至500℃左右)基板中有機物分解揮發,質量減輕;燒結階段(700℃~850℃左右)基板發生結晶和析晶反應,伴隨反應的進行,基板收縮。因此低溫階段、高溫階段的燒結時間,升溫速率與基板收縮程度、翹曲程度關系密切,需要優化燒結曲線,通過試驗調整排膠階段升溫速率、時間,燒結階段升溫速率、時間,各階段空氣流量等重要工藝參數。

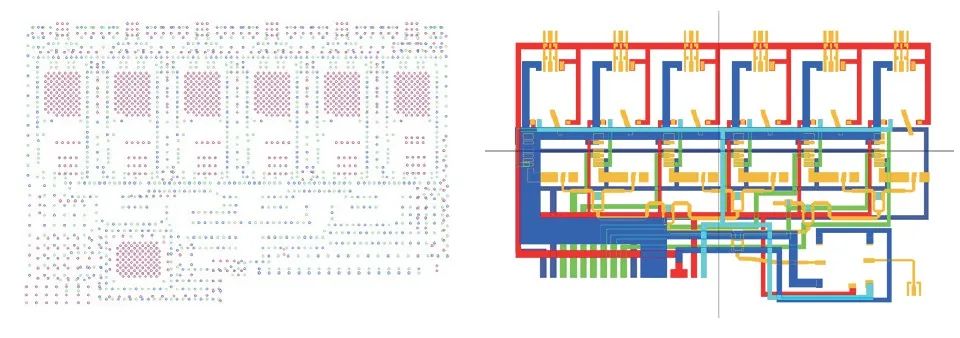

2)基板結構及金屬分布問題:LTCC基板的結構也是決定LTCC基板燒結翹曲度的關鍵因素,當LTCC基板上存在多種規格的空腔結構時,其結構難以均衡對稱,同時由于LTCC基板上含有大量通孔及密集金屬導線,這些都難以均勻分布,這樣就容易導致其翹曲度超差。

圖1 LTCC“層壓壓力-密度-收縮率”關系曲線

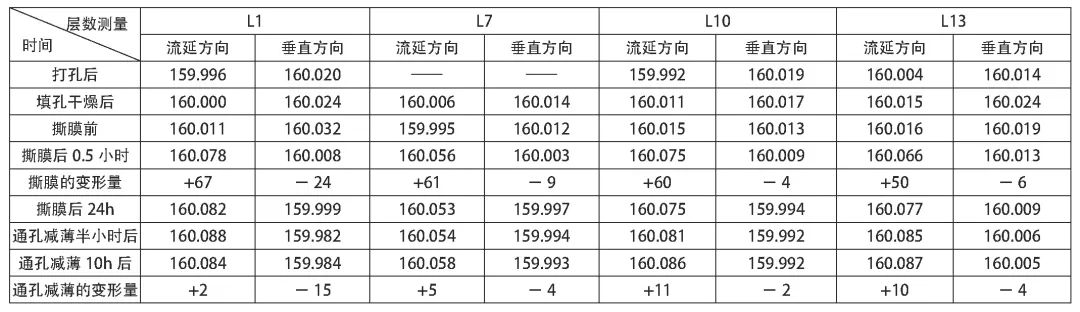

表1 帶膜工藝LTCC通孔錯位原因分析表(單位:μm)

表2 層壓壓力與收縮率關系試驗

3)漿料選用問題:不同銀漿、金漿與生瓷帶熱膨脹系數匹配性不同,因此大面積印刷層選用不同漿料時對基板翹曲度的影響尤為明顯。

1.3 通孔層間對位偏差原因分析

LTCC基板層間對位偏差與打孔精度、生瓷片自身收縮情況、各層印刷導體情況,疊層對位精度等眾多因素相關,是控制的難點,因此需要對整個工藝流程進行監控,找出主要影響因素,進行優化控制。按照帶膜工藝流程進行LTCC制造,對全過程進行錯位監控,具體如表1所示:

本輪試驗通過全流程跟蹤監測,由表1數據可知,帶膜生瓷片在撕膜后會有一個應力的釋放,導致較大變形,其中主要形變方向為生瓷流延方向,表現為放大,范圍約為40μm~70μm,垂直于流延方向則表現為收縮,范圍約為10μm~20μm,是帶膜工藝通孔錯位的主要原因。

2 工藝方案及試驗結果

2.1 收縮率偏差控制工藝方案

開展試驗研究,尋求實際收縮率與曲線上收縮率的誤差,以此進行調整。如下所示是開展了多批次不同層壓壓力下實際收縮率測試實驗。

如上表2所示,通過多輪的層壓試驗,實測LTCC收縮率與LTCC“層壓壓力-密度-收縮率”關系曲線上收縮率誤差約為0.2%~0.3%,依此指導實際生產。在武協LTCC制造中,工藝設計收縮率15.8%,為達到次收縮率,因為上述試驗證明實測LTCC收縮率與曲線上收縮率誤差約為0.2%~0.3%,因此要到達15.8%的收縮率,應選用16%收縮率所對應的層壓壓力,即力3000psi。實際效果表明效果較好,達到了設計收縮率。

2.2 基板翹曲度控制工藝方案

1)燒結工藝優化:降低排膠階段升溫速率,優化各階段氣流量,緩解不同材料熱膨脹系數不匹配的應力。

2)布版設計優化:對于單塊基板內部無法滿足金屬化平衡分布的情況,擬在版圖布局時進行對稱性布局,使其在整版中形成金屬化平衡分布,燒結時再進行整版燒結,這樣就可以有效的改善基板平整度。

3)漿料選用優化:在混合漿料體系中,大面積底層盡量選用同種材質的漿料,對于LTCC背面焊接層,確需選擇不同漿料時,可盡量選擇后燒型漿料,以此可降低燒結難度,改善基板翹曲度。

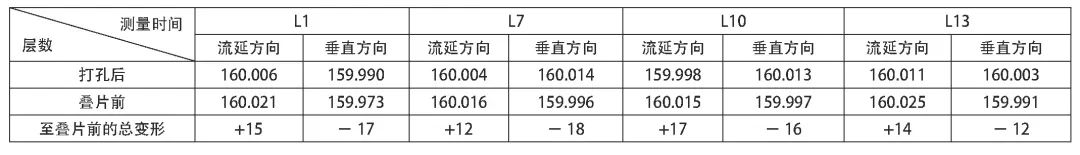

表5 無膜工藝LTCC生瓷形變統計表(單位:μm)

圖2 單塊LTCC的孔分布及金屬導線分布的不對稱性

圖3 布版設計后整版LTCC的孔分布及金屬導線分布的對稱性

按照上述方案進行工藝優化后,將生產的LTCC基板在廣州五所賽寶試驗室進行了基板外形尺寸及翹曲度測試,測試表明,通過上述改進,基板外形尺寸精度及翹曲度指標完全滿足過藝要求,改進效果明顯,基板本身及空腔底面平整度均達到了較好效果,基板均達到小于2‰的翹曲度。

2.3 通孔層間對位偏差控制

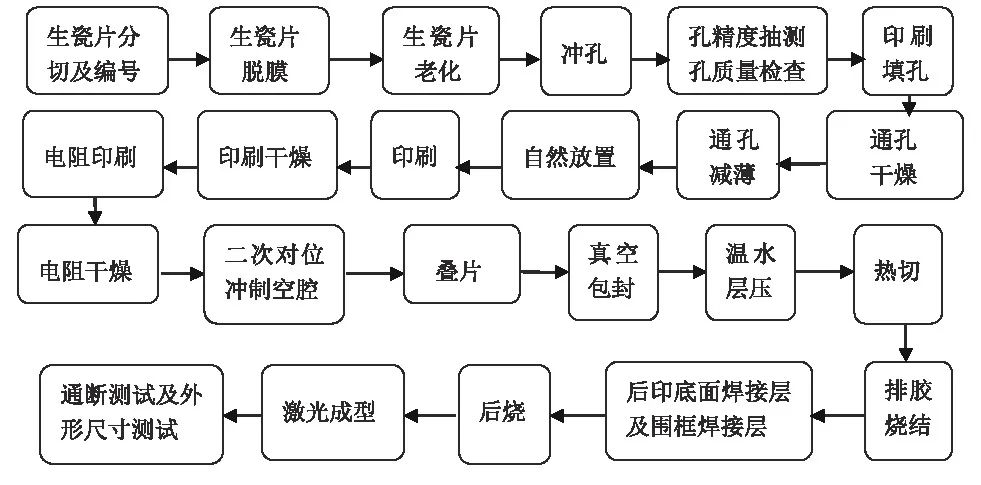

帶膜工藝,在疊片前撕膜,生瓷片在流延是積累的應力在撕膜時集中釋放,造成生瓷片無規律性變形,引起生瓷片上通孔及導線位置偏移。改為無膜工藝,在打孔前對生瓷片進行撕膜、自然放置老化處理,以釋放應力;更改后工藝流程如下圖4所示,該此工藝流程瓷片疊片前形變如表5所示。

通過上述分析可知,生瓷片脫膜后通過老化工序,加速生瓷片老化釋放壓力,減小生瓷片在其后加工過程中的形變量,然后再進行生瓷片加工,從而有效地改善了LTCC基板層間對位偏差,因此老化效果將對后續LTCC基板層間對位偏差有重要影響,老化不充分,脫膜生瓷片在后續加工中仍將有較大形變,為此需要對老化工藝開展研究,較好的老化的方法通常是對生瓷片脫膜后進行常溫下自然晾置,其關鍵工藝參數時晾置時間,下面對該工藝參數進行試驗研究。試驗方法是在脫膜后的生瓷片上沖孔,通過測量X、Y方向通孔間距以判斷生瓷片是否老化充分了,試驗情況如下:

表4 無膜生瓷片老化工藝試驗(單位:mm)

上述試驗表明生瓷片脫膜后自然晾置24h后老化充分,后續生瓷片形變量不大,因此無膜工藝老化時間可設置為自然晾置不低于24h即可。

表5測試數據表明,無膜工藝流程下打孔后至疊片前,打孔、填孔、印刷、漿料干燥等工序操作造成的生瓷片形變約在+15μm左右,完全滿足過藝要求,該工藝流程下填孔層間對位偏差將得以改善。

采用上述方案后,改進后通孔對位精度明顯提高,達到≤40μm水平,如圖5所示。

3 結 語

從上述試驗可知,實際LTCC基板由于存在金屬通孔、印刷金屬導線,這些金屬的收縮率不同于白瓷收縮率,因此相同層壓壓力下LTCC產品的收縮率與白瓷的收縮率有一定差異,可通過積累工藝數據,進行層壓壓力相應的調整來解決收縮率偏差問題。對于LTCC基板燒結收縮率,其不僅與燒結工藝有關,還與基板對稱性設計、電路布局、漿料選用關系密切;帶膜工藝較無膜工藝在通孔層間對位精度控制上難度更大,撕膜時應力釋放是導致層間通孔對位偏差的主要原因,無膜工藝更適合層間對位精度要求較高的應用。

審核編輯 :李倩

-

基板

+關注

關注

2文章

267瀏覽量

22980 -

金屬

+關注

關注

1文章

576瀏覽量

24283 -

LTCC

+關注

關注

28文章

127瀏覽量

48758

原文標題:LTCC基板關鍵工藝問題解決方案

文章出處:【微信號:中科聚智,微信公眾號:中科聚智】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

C2000 F28004x系列MCU PLL鎖相失敗問題解決方案

EMC問題解決實戰教學6——浪涌問題解決!

EMC問題解決實戰教學4——CS抗擾度問題解決!

EMC問題解決實戰教學2——傳導發射問題解決!

EMC問題解決實戰教學1——輻射發射問題解決!

淺談公網無信號區域遠程抄表問題解決方案及產品選型

LTCC基板關鍵工藝問題解決方案

LTCC基板關鍵工藝問題解決方案

評論