作者:Richard Anslow and Dara O’Sullivan

保守估計表明,目前全球至少有四分之一的風力渦輪機安裝。未來四年,全球風力渦輪機市場預計將增加278吉瓦的陸上容量和44.3吉瓦的海上容量。1這相當于至少 100,000 臺 3 MW 風力渦輪機。隨著可再生能源的增長以及國家電網的電力輸入,風力渦輪機(WT)裝置的可靠運行成為行業和政府機構進行重大研究的主題。對WT可靠性的定量研究表明,可靠性隨著時間的推移而增加。例如,2016年美國國家可再生能源實驗室報告2研究表明,包括變速箱在內的大多數WT子系統的可靠性在2007年至2013年間都有所提高,變速箱停機時間減少了七倍。然而,在2018年,齒輪箱仍然是材料成本最高的三個最有可能的故障地點之一。2,3變速箱每次故障的平均成本最高,主要更換平均成本為 230,000 歐元。4

齒輪箱部件的可靠性相對較差,因此需要對齒輪、軸承和軸的狀態監測進行強調。除齒輪箱外,轉子葉片和發電機是故障率最高的WT系統部件。5,6有許多商用風力渦輪機狀態監測系統,其中大多數針對使用振動傳感器的齒輪箱分析。7有一些市售的轉子葉片監控系統7,但這是一個正在進行的研究領域。有大量文獻支持在風力渦輪機中使用振動監測系統,包括對各種系統優勢的詳細調查和分析。8風力渦輪機應用的振動傳感器要求不太清楚。本文提供了有關風力渦輪機組件、故障統計、常見故障類型和故障數據收集方法的系統見解。振動傳感器的要求,如帶寬、測量范圍和噪聲密度,將討論與WT組件上的常見故障相關的問題。

系統組件、故障和傳感器要求

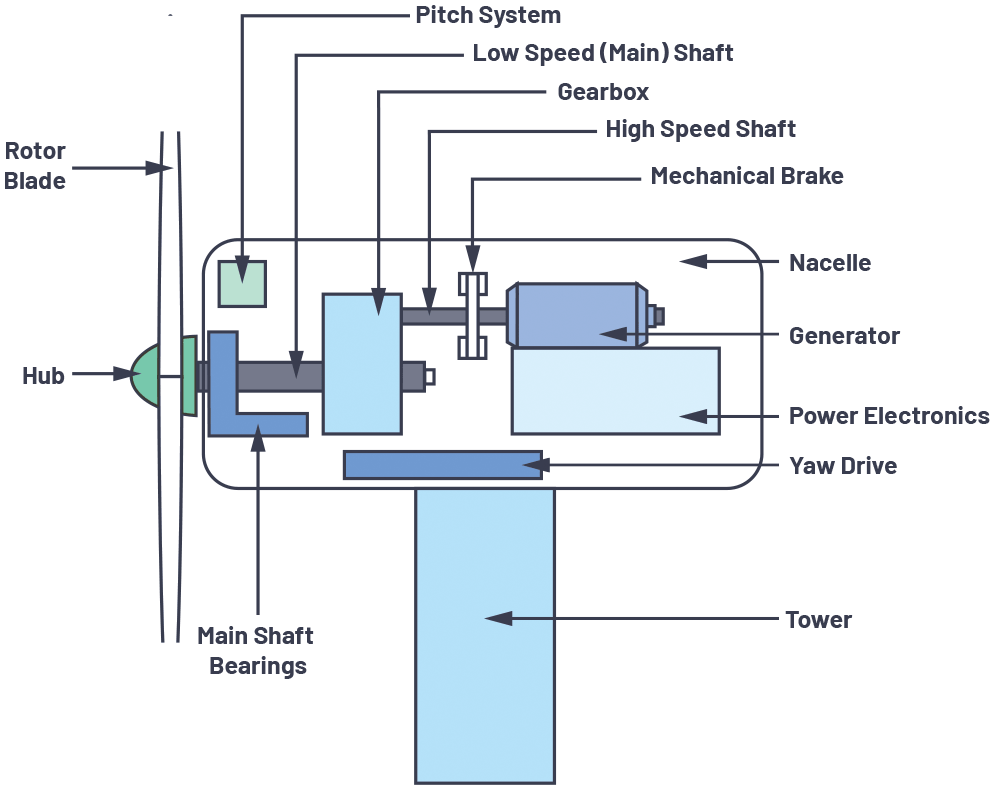

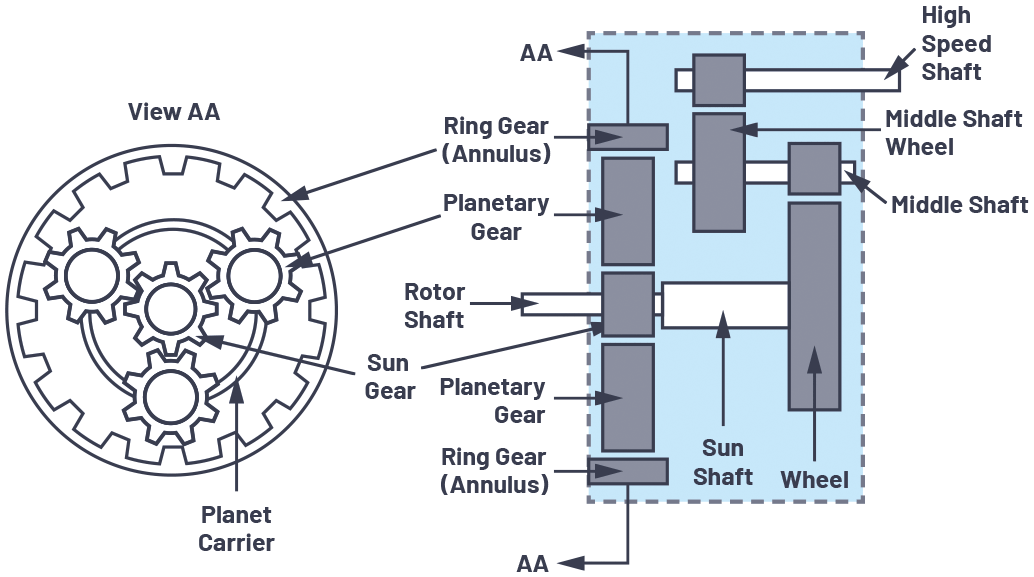

圖1和圖2說明了風力渦輪機系統的主要部件,以及風力渦輪機齒輪箱的詳細結構。以下各節重點介紹狀態監測的齒輪箱、葉片和塔架要求,重點介紹振動傳感器。其他系統,如偏航驅動器、機械制動器和發電機,通常不使用振動傳感器進行監控,通常監控扭矩、溫度、油參數和電信號。

圖1.風力渦輪機系統組件。

圖2.變速箱結構。

變速器

風力渦輪機齒輪箱將機械能從低轉速的轉子輪轂傳遞到高速發電機。同時,WT變速箱承受著來自不同風速和頻繁制動動作的瞬態脈沖的交變載荷。齒輪箱由低速轉子軸和主軸承組成,在施加到轉子葉片的風力的 0 rpm 至 20 rpm(小于 0.3 Hz)范圍內運行。捕獲增加的振動特征需要能夠直接工作到直流的振動傳感器。行業認證指南特別指出,振動傳感器需要0.1 Hz的性能。9變速箱高速軸通常以 3200 rpm(53 Hz)的速度運行。為了提供足夠的帶寬來捕獲軸承和齒輪故障的諧波,建議低速和高速軸的振動傳感器性能高達10 kHz及以上。 9這是因為無論轉速如何,方位共振通常在幾千赫茲范圍內。10

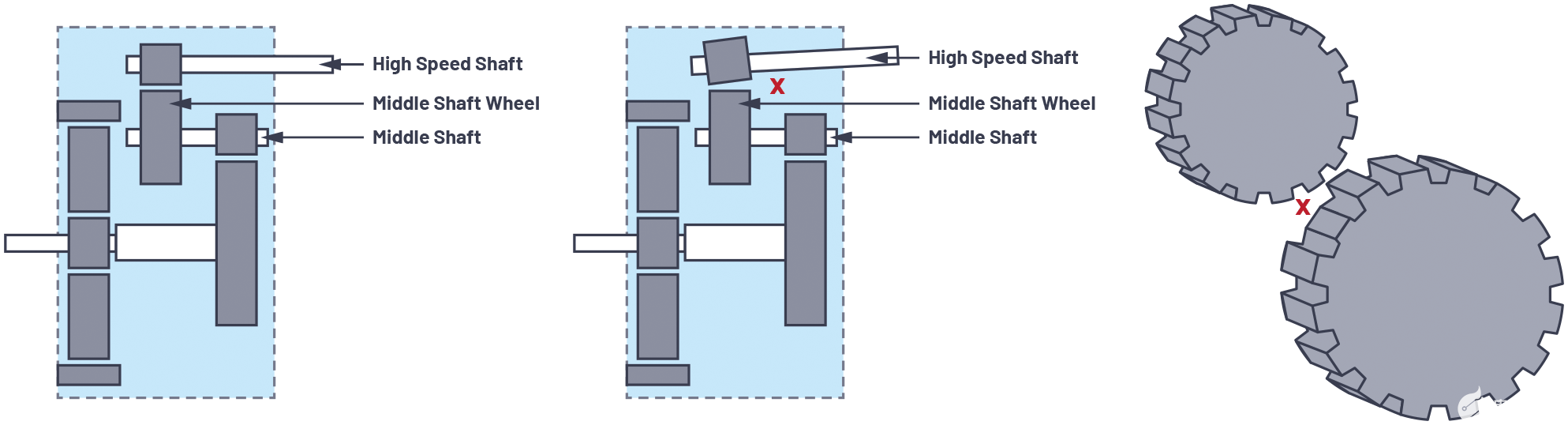

到目前為止,軸承故障是導致齒輪箱故障的最大原因。一些研究表明,齒輪的災難性故障是軸承故障的根本原因。11當高速軸中的后軸承發生故障時,高速軸傾斜,導致與中間(中間)軸齒輪傳動不均勻。在這種情況下,接觸的齒容易失效,如圖3所示。

圖3.中軸齒輪斷齒。

軸承潤滑(缺油)對主軸軸承故障有很大影響。SKF NoWear等解決方案包括一種特殊的軸承涂層,12這可以幫助將缺油時間縮短六倍以上。

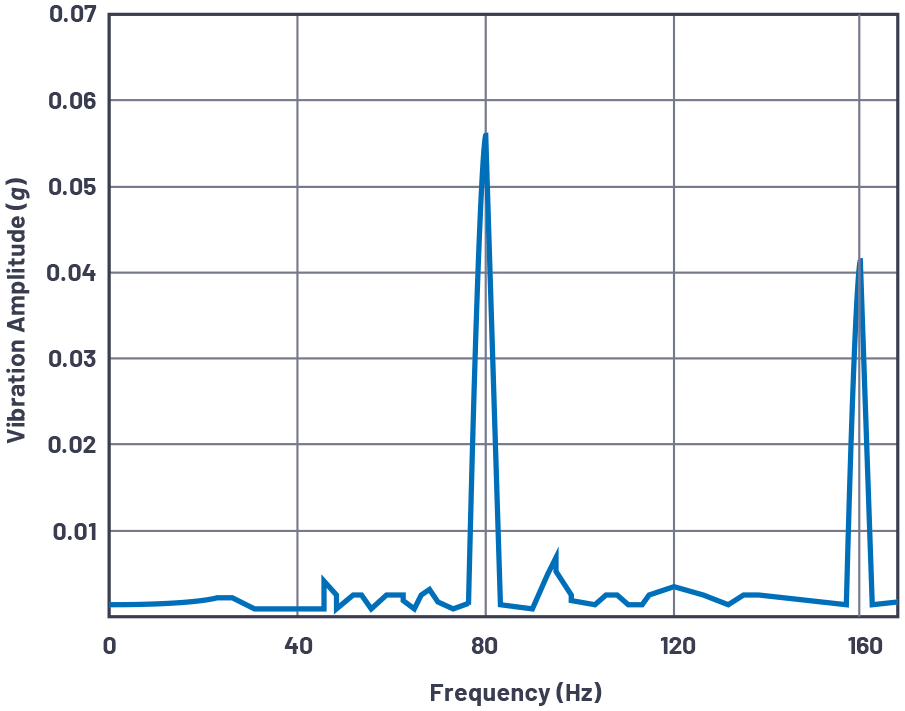

即使使用特殊的軸承涂層和其他齒輪箱改進方法,仍然需要使用合適的振動傳感器監控齒輪箱主軸承和高速級軸承。振動傳感器需要具有足夠低的本底噪聲,以便可以檢測到低振動幅度(g范圍)的早期軸承故障。較舊的MEMS技術,例如具有4 mg/√Hz本底噪聲的ADXL001,可以充分捕獲軸承外圈故障。13圖4顯示,外圈故障首先出現在大約0.055 g的頻率峰值處,從噪聲密度的角度來看,良好的軸承行為表現為小于2 mg/√Hz。參考數據采集系統的過程增益13從而大大降低噪聲,從而可以測量2 mg/√Hz本底噪聲。僅當DAQ系統獲得足夠的過程增益并且噪聲是隨機的時,才適合使用本底噪聲為4 mg/√Hz的傳感器。通常,最好使用本底噪聲為100 μg/√Hz至200 μg/√Hz的振動傳感器,而不是依賴于過程增益,因為過程增益僅在噪聲是隨機且不相關的時才有效。

本底噪聲為 100 μ g/√Hz 至 200 μg/√Hz 的傳感器具有足夠的性能來捕獲正常的軸承工作條件,并且在捕獲 mg/√Hz 范圍內的早期故障時具有出色的性能。事實上,使用本底噪聲為100 μg/√Hz的MEMS傳感器將能夠更早地檢測軸承故障。

圖4.使用MEMS加速度計ADXL001測量的軸承外圈故障。

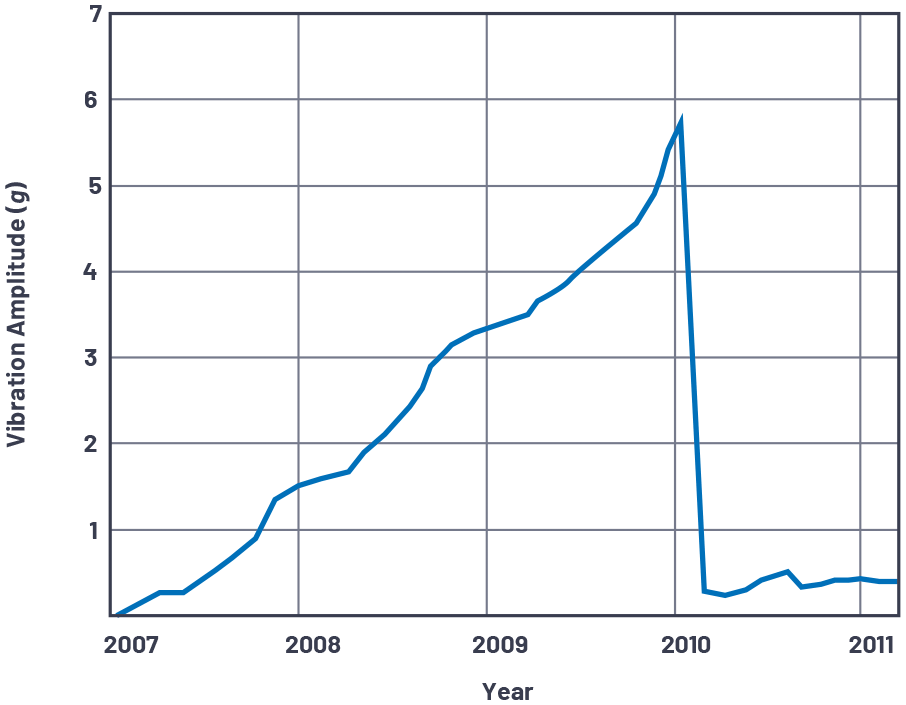

雖然初始軸承損壞小于 0.1 g,但高級軸承損壞特征通常發生在 1 g 時,這應該會觸發維護。14圖 5 顯示,當振動幅度超過 6 g 時,可以進行齒輪箱維護和軸承更換。如前所述,軸承故障的諧波發生在更高的頻率上。更高頻率的測量需要具有更大g量程規格的傳感器。這是因為測得的加速度g力與頻率的平方成正比。因此,與低頻下的相同故障位移相比,較高頻率下的小故障位移會導致更高的g范圍。測量范圍高達 10 kHz 的更高帶寬傳感器通常指定為 50 g 至 200 g,非常適合風力渦輪機應用。振動傳感器還需要覆蓋由于結構沖擊或突然機械斷裂而導致的沖擊載荷條件。因此,典型的商用振動監測系統的額定滿量程范圍至少為50 g至100 g。

圖5.在 6 g 振動幅度下更換軸承。

對于風力渦輪機主軸承,至少需要一個單軸振動傳感器,建議使用兩個,并在軸向和徑向進行測量。9軸承座圈的軸向開裂可將軸承壽命縮短至一到兩年。

由于齒輪箱的復雜性,如圖2所示,建議至少使用六個振動傳感器進行狀態監測。9傳感器的數量和位置的選擇應確保能夠可靠地測量所有齒輪嚙合和缺陷/旋轉頻率。對于變速箱低速級,需要一個單軸傳感器,盡可能靠近齒圈放置。對于中速和高速級,太陽齒輪、中軸和高速軸位置需要一個單軸傳感器。高速和中速軸承內圈的軸向裂紋已成為風力渦輪機齒輪箱壽命問題的主要原因。

對于齒輪箱監測,狀態監測的未來改進領域包括采用無線振動監測系統,但可持續地為這些解決方案供電是一個正在進行的研究領域。

轉子葉片

風力渦輪機轉子葉片和輪轂組件捕獲風并在低速時傳遞扭矩。葉片失效的主要原因包括極端風荷載、結冰或閃電等環境影響以及不平衡。這些會導致斷裂和邊緣裂紋,以及變槳系統故障。存在數量有限的商業振動監測系統,包括葉片內部和外部。8在刀片上使用MEMS振動傳感器進行了許多學術研究,例如Cooperman和Martinez的工作,16這還包括陀螺儀和磁力計。這些傳感器的組合輸出用于確定風力渦輪機葉片段的方向和變形。相比之下,很少有商業振動監測系統可用,例如Weidmuller BLADEcontrol,?17它使用每個轉子葉片內部的振動傳感器來測量每個轉子葉片固有振動行為的變化。BLADE控制系統專注于檢測轉子葉片上導致渦輪過度振動的極端結冰條件。

通常,大型風力渦輪機葉片(即直徑40米及以上)的第一固有頻率在0.5 Hz至15 Hz范圍內。18渦輪葉片無線振動監測系統的可行性研究18表明振動激勵引起的葉片頻率響應明顯超出了基波。其他研究19表明葉片邊緣變形和葉片扭轉變形引起的葉片頻率存在顯著差異。葉片邊緣變形固有頻率發生在 0.5 Hz 至 30 Hz 范圍內,葉片扭轉變形固有頻率發生在高達 700 Hz 的范圍內。 使用振動傳感器進行超出基頻的測量需要更大的帶寬。DNVGL狀態監測規范認證9建議對能夠在 0.1 Hz 至 ≥10 kHz 頻率范圍內進行測量的轉子葉片使用振動傳感器,轉子軸上有一個傳感器,橫向上有一個傳感器。由于轉子葉片的測量范圍可能很高,振動傳感器還必須具有至少 50 g 的大振幅測量范圍,類似于齒輪箱軸承的要求。

帶機艙的塔樓

風力渦輪機塔架為機艙外殼和轉子葉片組件提供結構支撐。塔可能會遭受沖擊損壞,從而導致塔傾斜。傾斜的塔將導致葉片相對于風向的角度不理想。測量傾斜度需要一個可以在零風條件下工作到0 Hz的傳感器,以便仍然可以檢測到傾斜。

地基的結構損壞會導致塔樓搖擺。塔搖晃監測內置于一些渦輪機狀態監測系統中,但與齒輪箱振動監測相比,商用選項很少。8斯凱姆狀態監測系統20使用加速度計、位移傳感器、應變傳感器和溫度傳感器監控葉片、塔架和基礎。Scaime 加速度計滿量程范圍報價為 ±2 g,20根據DNVGL規范,監測的頻率需要在0.1 Hz至100 Hz范圍內。9如前所述,在靜態條件下(無風力)發生塔架結構故障導致傾斜的情況下,頻率下限降低到 0 Hz。對于傾斜測量,需要具有出色直流穩定性性能的傳感器。ADXL355等MEMS傳感器采用密封封裝,可實現業界領先的0 g失調穩定性。

研究21驗證最小量程為 ±2 g 的振動傳感器是否足以用于塔式監測。在正常運行模式下,最大風速為 25 mps,塔的加速度 g 水平小于 1 g。事實上,風電機組在“基于現場測量和有限元分析的風電機組塔架基礎系統可識別應力狀態”21研究的額定風速為 2 MPS 至 25 MPS,風力渦輪機功率在 25 MPS 風速下關閉(切斷)。

總結

表1總結了基于風力渦輪機應用要求的振動傳感器要求。傳感器的數量、測量方向和頻率范圍在狀態監測規范的DNVGL認證中給出。9如前所述,0 Hz性能對于監測塔結構問題非常重要。表1還總結了基于本文提供的現場研究和測量的適當幅度范圍和噪聲密度。

| 元件 | 不。傳感器數量 | 測量方向 | 頻率范圍 | 加速度范圍 | 噪聲密度 |

| 轉子葉片 | 兩個單軸 | 軸向和橫向 | 0.1 赫茲至 ≥10 kHz | ±50 克(最小)至 100 克 | ≤1 mg/√Hz 捕獲一般故障 |

| 主軸承 | 兩個單軸 | 徑向和軸向 | 0.1 赫茲至 ≥10 kHz | ±50 克(最小)至 100 克 | |

| 變速箱低速(齒圈) | 單軸 | 徑向 | 0.1 赫茲至 ≥10 kHz | ±50 克(最小)至 100 克 | ≤需要 100 μg/√Hz 至 200 μg/√Hz 來捕獲早期狀態軸承故障 |

| 中高速變速箱(太陽齒輪、中速和高速軸) | 三個單軸 | 徑向和軸向 | 10 赫茲至 ≥10 kHz | ±50 克(最小)至 100 克 | |

| 發電機軸承(舷內和舷外軸承) | 兩個單軸 | 徑向 | 10 赫茲至 ≥10 kHz | ±50 克(最小)至 100 克 | 捕獲正常工作條件所需的 ≤100 μ克/√赫茲至 200 μ克/√赫茲 |

| 塔和機艙 | 兩個單軸 | 軸向和橫向 | 0 赫茲至 ≥100 赫茲 | ±2 克(最小值) |

故障數據采集方法

所有大型公用事業WT都有一個標準的監控和數據采集(SCADA)系統,主要用于參數監控。監控參數的示例包括齒輪箱軸承溫度和潤滑、有功功率輸出和相電流。一些參考資料6討論使用SCADA數據對風力渦輪機進行狀態監測,以檢測趨勢。杜倫大學的一項調查7列出多達 10 種商用狀態監測系統,這些系統可以使用標準協議與現有 SCADA 系統進行調整并完全集成。一個例子是GE Energy ADAPT。風。22對未來技術趨勢的廣泛調查7表明在風力渦輪機上安裝振動監測系統的明顯趨勢。

適用于風力渦輪機狀態監測的振動傳感器

在 0.3 Hz 或以下,基于壓電的振動技術難以捕獲或無法捕獲振動特征。這意味著轉子葉片、主軸承、低速齒輪箱和塔架等低速WT部件無法得到適當監控。基于MEMS的傳感器性能低至0 Hz,可以捕獲所有主要風力渦輪機組件的關鍵故障。這為客戶提供了WT的單一振動傳感器解決方案,僅使用MEMS測量0 Hz至10 kHz及以上的故障。

| 適用于 CbM 的技術 | 轉子葉片 | 主軸承 | 變速箱低速 | 變速箱中高速 | 發電機軸承 | 帶機艙的塔樓 |

| 微機電系統 | ? | ? | ? | ? | ? | ? |

| 壓電的 | ? | ? | ? | ? | ? | ? |

除了能夠捕獲所有關鍵故障外,MEMS還具有以下優勢:

寬g測量范圍和超低μg/√Hz噪聲密度,輕松滿足表1中的要求。

MEMS具有內置的自檢(BIST)功能。系統操作員無需訪問WT即可測試/確保傳感器正確運行,從而節省成本。相比之下,基于壓電的技術沒有BIST功能。

與基于壓電的解決方案相比,MEMS接口在數據接口和電源方面更加靈活。將高阻抗壓電傳感器輸出轉換為長電纜的選項有限。最常見的實現方式是2線IEPE接口,它通過第二根地線在共享電源/數據線上為壓電傳感器供電。IEPE使用與壓電器件匹配的放大器來提供低阻抗電纜驅動解決方案。IEPE接口解決方案可用于MEMS傳感器,但MEMS傳感器還可以更輕松地與使用現場總線(RS-485,CAN)或基于以太網的網絡運行的現有系統集成。這是因為MEMS傳感器具有模擬輸出或數字輸出(SPI,I2C),可以很容易地轉移到其他協議。

環境性能:WT通常在–40°C至+55°C的溫度下工作,MEMS器件很容易滿足這一要求。

與基于壓電的傳感器相比,MEMS隨著時間的推移具有更好的靈敏度/線性度。ADI公司加速度計的非線性度非常低,通常可以忽略不計。例如,ADXL1001 MEMS加速度計在滿量程范圍內的典型非線性度規格小于0.025%。相比之下,對基于壓電的傳感器進行標準化測量的學術研究報告了0.5%或更低的非線性。23

目前可用的基于MEMS的振動傳感器和解決方案

傳感器

使用ADXL1002、ADXL1003、ADXL1005和ADcmXL3021 MEMS傳感器可以輕松滿足風力渦輪機應用中振動監控的所有帶寬、范圍和噪聲密度要求(如表2所示)。ADXL355和ADXL357也適用于風力渦輪機塔架監控,具有較低的帶寬和距離測量性能。ADXL355/ADXL357具有出色的直流穩定性,這對于測量風力渦輪機塔架傾斜度非常重要。ADXL355/ADXL357密封封裝可確保出色的長期穩定性。ADXL355的使用壽命為±3.5 mg以內,為傾斜測量提供高精度傳感器。

| 微機電系統傳感器 | 不。軸數 | 范圍(±克) | 帶寬(千赫) | 噪聲密度 (μ克/√赫茲) |

| ADXL355 | 3 | 2, 4, 8 | 0 到 1 | 25 |

| ADXL357 | 3 | 10, 20, 40 | 0 到 1 | 80 |

| ADXL1005 | 1 | 100 | 0 到 23 | 75 |

| ADXL1003 | 1 | 200 | 0 到 15 | 45 |

| ADXL1002 | 1 | 50 | 0 到 11 | 25 |

| ADcmXL3021 | 3 | 50 | 0 到 10 | 26 |

風力渦輪機狀態監測解決方案

無線電

ADI公司提供一整套經過驗證的參考設計、評估系統和即插即用機器健康傳感器模塊,以加快客戶設計工作。圖6顯示了ADI公司的無線振動監控評估平臺。該系統解決方案結合了機械附件、硬件、固件和 PC 軟件,可實現單軸振動監測解決方案的快速部署和評估。該模塊可以通過磁性方式或通過螺柱直接連接到電機或夾具上。它還可以與同一無線網狀網絡上的其他模塊結合使用,以提供具有多個傳感器節點的更廣闊的圖像,作為基于狀態的監控(CbM)系統的一部分。

CbM硬件信號鏈由安裝在模塊底座上的單軸ADXL1002加速度計組成。ADXL1002的輸出被讀入低功耗微控制器ADuCM4050,在那里進行緩沖、變換至頻域并流式傳輸到SmartMesh IP微塵。ADXL1002的輸出通過SmartMesh芯片無線傳輸到SmartMesh IP管理器。管理器連接到PC,可以進行數據的可視化和保存。數據顯示為原始時域數據和FFT數據。有關時間匯總數據的其他匯總統計信息可用。PC端GUI的完整Python代碼以及部署到模塊的C固件可用于客戶適應。

有線

ADI公司的Pioneer 1有線CbM評估平臺為ADcmXL3021三軸振動傳感器提供工業有線鏈路解決方案。CbM硬件信號鏈由一個三軸ADcmXL3021加速度計和一個廣瀨柔性PCB連接器組成。ADcmXL3021 Hirose 連接器具有 SPI 和中斷輸出,連接到接口 PCB,通過數米的電纜將 SPI 轉換為 RS-485 物理層,連接到遠程主控制器板。SPI 到 RS-485 物理層轉換可通過隔離式或非隔離式接口 PCB 實現,包括耦合器隔離器 (ADuM5401/ADuM110N) 和 RS-485/RS-422 收發器 (ADM4168E/ADM3066E)。該解決方案通過一根標準電纜將電源和數據結合在一起,從而降低了遠程MEMS傳感器節點的電纜和連接器成本。專用軟件GUI支持ADcmXL3021器件的簡單配置,并通過長電纜捕獲振動數據。GUI 軟件支持以原始時域或 FFT 波形的形式實現數據可視化。

結論

本文已經證明,基于MEMS的傳感器可以測量風力渦輪機關鍵系統組件上的所有關鍵故障。MEMS傳感器帶寬、測量范圍、直流穩定性和噪聲密度是理想規格,在風力渦輪機應用中具有出色的性能。

MEMS內置自檢(BIST)、靈活的模擬/數字接口以及隨時間推移的出色靈敏度/線性度是MEMS傳感器成為風力渦輪機狀態監測最佳解決方案的其他原因。維護系統以檢測基于振動的早期錯誤是一項現代技術,可以防止整個風力渦輪機代價高昂的停機時間。

審核編輯:郭婷

-

傳感器

+關注

關注

2548文章

50668瀏覽量

751981 -

控制系統

+關注

關注

41文章

6546瀏覽量

110479 -

監測系統

+關注

關注

8文章

2675瀏覽量

81254

發布評論請先 登錄

相關推薦

【源碼】風力渦輪機模型仿真 精選資料分享

求一款陸地風力渦輪機

用于控制現代風力渦輪機的電流傳感器

風力渦輪機的工作原理

風力渦輪機狀態的無線和有線監測解決方案

風力渦輪機正在走向數字化

風力渦輪機可持續的能源解決方案

無刷滑環在風力渦輪機上的應用

基于Arduino Uno的風力渦輪機MPPT調節器

【虹科新品】HK-MR660系列風力渦輪機的葉片加速度監測

為風力渦輪機狀態監測選擇最佳振動傳感器

為風力渦輪機狀態監測選擇最佳振動傳感器

評論