電化學氣體傳感器是一項經過驗證的技術,可以追溯到 1950 年代,當時它們是為氧氣監測而開發的。該技術的首批應用之一是葡萄糖生物傳感器,用于測量葡萄糖中氧氣的消耗。在接下來的幾十年里,該技術不斷進步,使傳感器小型化并檢測各種目標氣體。

隨著無處不在的傳感世界的到來,許多行業出現了無數新的氣體傳感應用,例如汽車空氣質量監測或電子鼻。不斷發展的法規和安全標準導致對新應用和現有應用的要求比過去更具挑戰性。換句話說,未來的氣體傳感系統必須精確測量低得多的濃度,對目標氣體更具選擇性,使用電池供電運行更長時間,并在更長的時間內提供一致的性能,同時始終保持安全可靠的運行。

電化學氣體傳感器的優缺點

電化學氣體傳感器的普及可歸因于其輸出的線性度、低功耗要求和良好的分辨率。此外,一旦校準到已知濃度的目標氣體,測量的可重復性和準確性也非常出色。由于幾十年來技術的發展,這些傳感器可以為特定氣體類型提供非常好的選擇性。

工業應用(例如,用于工人安全的有毒氣體檢測)因其眾多優點而率先使用電化學傳感器。這些傳感器的經濟運行使區域有毒氣體監測系統的部署成為可能,確保采礦、化學工業、沼氣廠、食品生產、制藥等行業的員工的安全環境條件。

雖然傳感技術本身在不斷進步,但其基本工作原理以及隨之而來的缺點自電化學氣體傳感的早期以來就沒有改變。通常,電化學傳感器的保質期有限,通常為六個月到一年。傳感器的老化也會對其長期性能產生重大影響。傳感器制造商通常規定傳感器靈敏度每年可漂移多達 20%。此外,即使目標氣體選擇性顯著提高,傳感器仍然受到其他氣體的交叉敏感性的影響,導致測量干擾和錯誤讀數的可能性增加。它們還與溫度相關,必須進行內部溫度補償。

技術挑戰

在設計先進的氣體傳感系統時需要克服的技術挑戰可以分為三組,對應于系統的不同生命周期階段。

首先,存在傳感器制造挑戰,例如制造可重復性以及傳感器表征和校準。制造過程本身雖然高度自動化,但不可避免地會給每個傳感器帶來可變性。由于這些差異,必須在生產中對傳感器進行表征和校準。

其次,在系統的整個生命周期中都存在技術挑戰。其中包括系統架構優化;例如,信號鏈設計或功耗考慮。主要在工業應用中,高度重視電磁兼容性(EMC)和功能安全合規性會對設計成本和上市時間產生負面影響。工作條件也起著重要作用,并對保持所需的性能和使用壽命提出了挑戰。該技術的本質是電化學傳感器在其使用壽命期間會老化和漂移,從而導致頻繁校準或更換傳感器。如果在惡劣環境中運行,則性能變化會進一步加速,如本文后面所述。延長傳感器的使用壽命,同時保持其性能是許多應用的關鍵要求之一,尤其是在系統擁有成本至關重要的情況下。

第三,即使采用了延長其運行的技術,當性能不再滿足要求并且需要更換傳感器時,所有電化學傳感器最終都會達到其使用壽命。有效檢測報廢狀況是一項挑戰,如果克服了這一挑戰,可以通過減少不必要的傳感器更換來大幅降低成本。通過更進一步,預測傳感器何時發生故障,可以進一步降低氣體傳感系統的運行成本。

電化學氣體傳感器在所有氣體傳感應用中的使用率都在增加,這給這些系統的物流、調試和維護帶來了挑戰,導致總擁有成本增加。因此,采用具有診斷功能的特定應用模擬前端來減少該技術缺點的影響,主要是傳感器壽命有限,以確保氣體傳感系統的長期可持續性和可靠性。

信號鏈集成降低設計復雜性

傳統信號鏈在大多數情況下采用獨立的模數轉換器、放大器和其他構建模塊設計,其復雜性迫使設計人員在信號鏈消耗的電源效率、測量精度或PCB面積方面做出妥協。

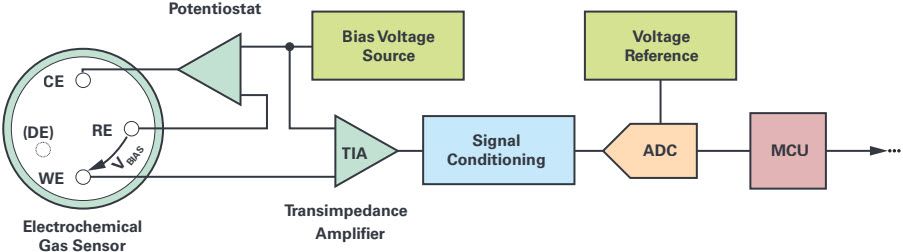

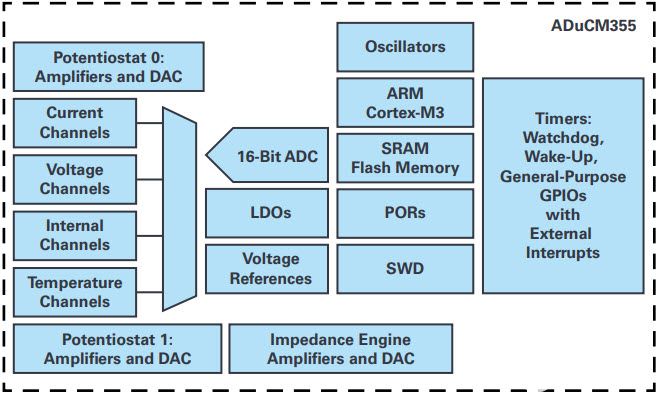

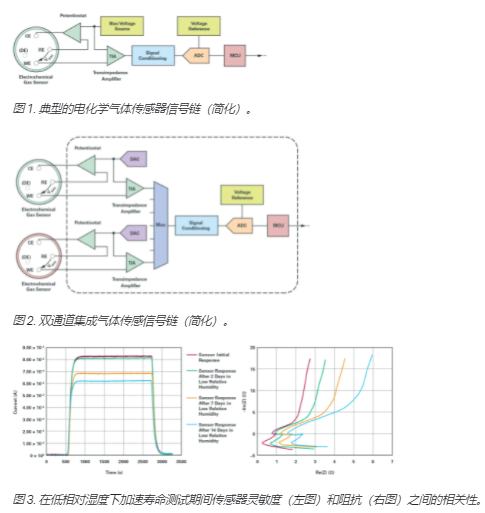

這種設計挑戰的一個例子是具有多氣體配置的儀器,該儀器可測量多種目標氣體。每個傳感器可能需要不同的偏置電壓才能正常工作。此外,每個傳感器的靈敏度可能不同,因此必須調整放大器的增益,以最大限度地提高信號鏈性能。對于設計人員來說,僅這兩個因素就增加了可配置測量通道的設計復雜性,該通道能夠與不同的傳感器接口,而無需更改BOM或原理圖。單個測量通道的簡化框圖如圖1所示。

圖1.典型的電化學氣體傳感器信號鏈(簡化)。

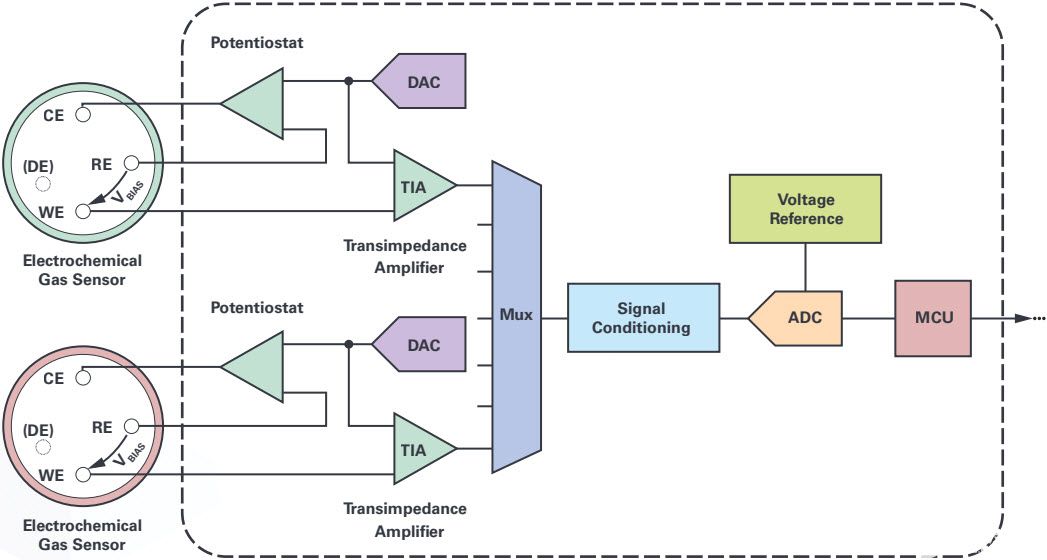

就像在任何其他電子系統中一樣,集成是進化過程中的合乎邏輯的步驟,能夠設計更高效、更強大的解決方案。集成式單芯片氣體檢測信號鏈通過集成TIA(跨阻放大器)增益電阻或采用數模轉換器作為傳感器偏置電壓源(如圖2所示)來簡化系統設計。由于信號鏈集成,測量通道可以通過軟件完全配置,以連接許多不同的電化學傳感器類型,同時降低設計的復雜性。此外,這種集成信號鏈的功率要求也明顯較低,這對于電池壽命是關鍵考慮因素的應用至關重要。最后,由于降低了信號鏈的噪聲水平,并可能利用性能更好的信號處理組件(如TIA或ADC),因此測量精度得到了提高。

圖2.雙通道集成氣體傳感信號鏈(簡化)。

回顧多氣體儀器的示例,由于信號鏈集成,可以:

實現完全可配置的測量通道,同時降低信號鏈的復雜性,從而輕松重用單個信號鏈設計

減少信號鏈消耗的PCB面積

降低功耗

提高測量精度

傳感器劣化和診斷

雖然信號鏈集成是向前邁出的重要一步,但它本身并不能解決電化學氣體傳感器的根本缺點——在其使用壽命內性能下降。可以理解的是,這是傳感器工作原理和結構的結果。工作條件也會導致性能損失并加速傳感器老化。傳感器精度會降低,直到它變得不可靠并且不再適合完成其任務。在這種情況下,通常的做法是使儀器脫機并手動檢查傳感器,這既耗時又昂貴。根據其狀況,傳感器可以重新校準并再次使用,或者可能需要更換。這會產生相當大的維護成本。通過利用電化學診斷技術,可以分析傳感器的健康狀況并有效地補償性能變化。

導致性能下降的常見因素包括溫度、濕度和氣體濃度過高或電極中毒。短時間暴露在升高的溫度(超過 50°C)下通常是可以接受的。但是,在高溫下反復對傳感器施加壓力會導致電解質蒸發并對傳感器造成不可逆轉的損壞,例如導致基線讀數偏移或響應時間變慢。另一方面,極低的溫度(低于–30°C)會顯著降低傳感器的靈敏度和響應能力。

到目前為止,濕度對傳感器壽命的影響最大。電化學氣體傳感器的理想工作條件是20°C和60%相對濕度。環境濕度低于60%會導致傳感器內部的電解液變干,從而影響響應時間。另一方面,濕度高于60%會導致空氣中的水被吸收到傳感器中,稀釋電解液并影響傳感器的特性。此外,吸水會導致傳感器泄漏,可能導致引腳腐蝕。

上述劣化機制會影響傳感器,即使它們的大小不是極端的。換句話說,例如,電解質耗盡是自然發生的,并導致傳感器老化。無論工作條件如何,老化過程都會限制傳感器的使用壽命,盡管某些 EC Sense 氣體傳感器的使用壽命可能超過 10 年。

可以使用電化學阻抗譜(EIS)或計時安培法(在觀察傳感器輸出的同時脈沖偏置電壓)等技術分析傳感器。

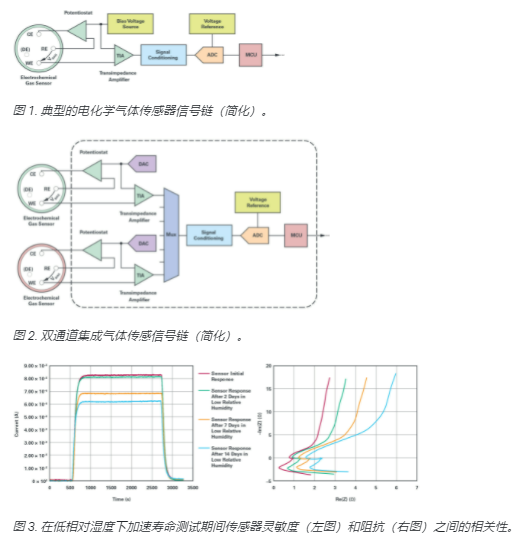

EIS是一種頻域分析測量,通過用正弦信號(通常是電壓)激勵電化學系統來進行。在每個頻率下,記錄流過電化學電池的電流并用于計算電池的阻抗。然后,數據通常以奈奎斯特圖和波特圖的形式呈現。奈奎斯特圖顯示了復阻抗數據,其中每個頻率點由 x 軸上的實部和 y 軸上的虛部繪制。這種數據表示的主要缺點是丟失頻率信息。波特圖顯示了阻抗幅度和相位角與頻率的關系。

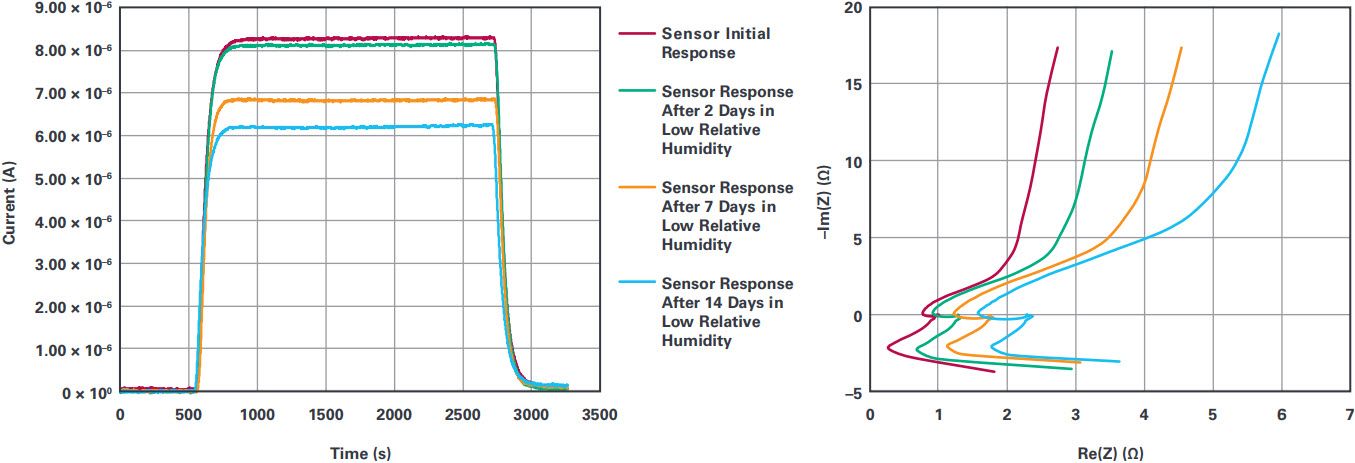

實驗測量表明,傳感器靈敏度下降與EIS測試結果的變化之間存在很強的相關性。圖3中的示例顯示了加速壽命測試的結果,其中電化學氣體傳感器在低濕度(10% RH)和升高的溫度(40°C)下承受應力。在整個實驗過程中,傳感器定期從環境室中取出并靜置一小時。然后使用已知目標氣體濃度進行基線靈敏度測試和EIS測試。測試結果清楚地證明了傳感器靈敏度和阻抗之間的相關性。這種測量的缺點可能是它的長度,因為在低、低于Hz的頻率下獲得測量非常耗時。

圖3.在低相對濕度下加速壽命測試期間傳感器靈敏度(左圖)和阻抗(右圖)之間的相關性。

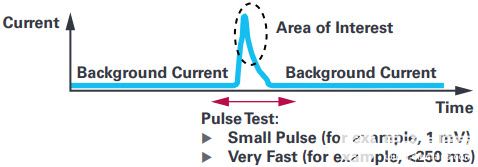

計時電流法(脈沖測試)是另一種有助于傳感器健康分析的技術。測量是通過施加疊加在傳感器偏置電壓上的電壓脈沖來完成的,同時觀察通過電化學電池的電流。脈沖幅度通常非常低(例如,1 mV)和短(例如,200 ms),因此傳感器本身不會受到干擾。這使得測試可以非常頻繁地進行,同時保持氣體傳感儀器的正常運行。在執行更耗時的EIS測量之前,計時安培法可用于檢查傳感器是否物理插入設備,也可以作為傳感器性能變化的指示。傳感器對電壓脈沖的響應示例如圖4所示。

圖4.計時安培測試的示例結果。

以前的傳感器詢問技術已經在電化學中使用了幾十年。然而,這些測量所需的設備通常既昂貴又笨重。從實際和財務角度來看,使用這種設備根本不可能測試現場部署的大量氣體傳感器。為了實現遠程內置傳感器健康分析,診斷功能必須直接集成為信號鏈的一部分。

通過集成診斷,可以自主測試氣體傳感器,而無需人工交互。如果氣體傳感器在生產中進行了表征,則可以將從傳感器獲得的數據與這些表征數據集進行比較,并深入了解傳感器的當前狀況。然后,將使用智能算法來補償傳感器靈敏度的損失。此外,記錄傳感器的歷史記錄可能會使壽命終止預后成為可能,在傳感器需要更換時提醒用戶。內置診斷功能最終將減少氣體傳感系統的維護需求,并延長傳感器的使用壽命。

工業應用的系統設計挑戰

特別是在工業環境中,安全性和可靠性至關重要。嚴格的法規已到位,以確保氣體傳感系統滿足這些要求,并在化工廠等惡劣的工業環境中運行時保持可靠、完整的功能。

電磁兼容性(EMC)是不同電子設備在共同的電磁環境中正常運行的能力,沒有相互干擾。例如,EMC中涉及的測試是輻射發射或輻射抗擾度。雖然輻射測試研究系統的不需要的排放以幫助減少它們,但輻射抗擾度測試檢查系統在存在其他系統干擾的情況下保持其功能的能力。

EC氣體傳感器的結構本身會對EMC性能產生負面影響。傳感器電極的作用類似于天線,可以接收來自附近電子系統的干擾。這種影響在無線連接的氣體傳感設備(如便攜式工人安全儀器)中更為明顯。

EMC測試通常是一個非常耗時的過程,最終可能需要在最終滿足要求之前迭代系統設計。這種測試大大增加了產品開發的成本和時間。通過使用經過預先測試以滿足EMC要求的集成信號鏈解決方案,可以減少時間和成本支出。

另一個嚴肅的考慮因素,也是一個技術挑戰,是功能安全。根據定義,功能安全是檢測潛在危險情況,從而激活保護或糾正機制以防止任何危險事件。然后,此安全功能提供的風險降低的相對水平定義為安全完整性等級(SIL)。功能安全要求自然包含在行業標準中。

功能安全在工業氣體傳感應用中的重要性通常與可能存在爆炸性或易燃氣體的環境中的安全操作有關。化工廠或采礦設施是此類應用的一個很好的例子。為了符合功能安全標準,系統必須符合功能安全,并達到令人滿意的安全完整性水平。

為了應對上述挑戰,使客戶能夠設計出更智能、更精確、更具競爭力的氣體檢測系統,ADI公司推出了ADuCM355,這是一款面向氣體檢測和水分析應用的單芯片電化學測量系統。

ADuCM355集成了兩個電化學測量通道、一個用于傳感器診斷的阻抗測量引擎,以及一個超低功耗、混合信號ARM Cortex-M3微控制器,用于運行用戶應用以及傳感器診斷和補償算法。ADuCM355的簡化功能框圖如圖5所示。??

圖5.ADuCM355的簡化功能框圖

了解市場趨勢和客戶需求有助于ADI公司設計出高度集成的片上測量系統,該系統包括:

16位、400 kSPS ADC

兩個雙輸出DAC產生電化學電池的偏置電壓

兩個超低功耗、低噪聲恒電位儀,帶 TIA 放大器

具有高速TIA的高速12位DAC

模擬硬件加速器(波形發生器、數字傅里葉變換模塊和數字濾波器),可實現診斷測量

內部溫度傳感器

26 MHz ARM Cortex-M3微控制器

ADuCM355提供了克服電化學氣體檢測技術挑戰的方法。兩個測量通道不僅支持最常見的 3 電極氣體傳感器,還支持 4 電極傳感器配置。第四個電極用于診斷目的,或者在雙氣體傳感器的情況下,用作第二個目標氣體的工作電極。任何恒電位儀也可以配置為休眠以降低功耗,同時保持傳感器偏置電壓,從而減少傳感器在正常運行之前可能需要建立的時間。模擬硬件加速器模塊支持傳感器診斷測量,如電化學阻抗譜和計時安培法。然后,集成微控制器可用于運行補償算法、存儲校準參數和運行用戶應用程序。ADuCM355在設計時還考慮了EMC要求,并經過預測試,符合EN 50270標準。

對于不需要集成微控制器的應用,還提供僅前端版本AD5940。

結論

由于技術創新,我們現在擁有所有必要的知識和工具來有效應對直到最近還阻止電化學氣體傳感器進入無處不在傳感時代的技術挑戰。從低成本的無線空氣質量監測器到過程控制和工人安全應用,信號鏈集成和內置診斷功能將使這些傳感器得到廣泛使用,同時減少維護需求,提高精度,延長傳感器壽命并降低成本。

審核編輯:郭婷

-

傳感器

+關注

關注

2548文章

50664瀏覽量

751942 -

放大器

+關注

關注

143文章

13547瀏覽量

213096 -

emc

+關注

關注

169文章

3872瀏覽量

182862

發布評論請先 登錄

相關推薦

克服電化學氣體傳感的技術挑戰

克服電化學氣體傳感的技術挑戰

評論