電池產品主體技術和關鍵性技術綜述

一、 產品主體技術

熱電池是一種一次性貯備電源,貯備狀態下無能量輸出。通過激活系統點燃加熱元件產生熱量,使熱電池內部溫度快速上升到500℃左右,電解質熔融成液態導電狀態并輸出電能,給武器系統的用電設備供電它具有激活時間短、輸出功率高、工作溫區寬(- 50℃~ 70℃) 、貯存時間長、抗力學環境能力強、可靠性高等優點,廣泛應用于核武器、導彈、魚雷火炮等多個領域。

熱電池設計的主體技術建立在設計原則和方法上,最終體現在具體產品上,而產品由零部件以及化學材料組成。

1 設計原則及方法

熱電池的設計原則是:在滿足武器系統使用要求和技術指標的前提下,充分借鑒成熟的技術工藝及結構;充分發揮標準化在產品研制過程中的指導和保障作用;充分使用現有的標準件通用件,采用低成本設計。

熱電池的設計方法是:(1)根據結構尺寸性能指標及使用條件等,對激活方式、電化學體系、電性能、保溫及結構等進行設計和計算,形成初步設計方案;(2)進行力學環境適應性及性能驗證試驗,并對結構工藝參數等進行微調及優化;(3)按考核方案進行考核試驗,并對設計方案進行論證評審,確定最終設計方案。

2 熱電池設計

2.1 組成結構

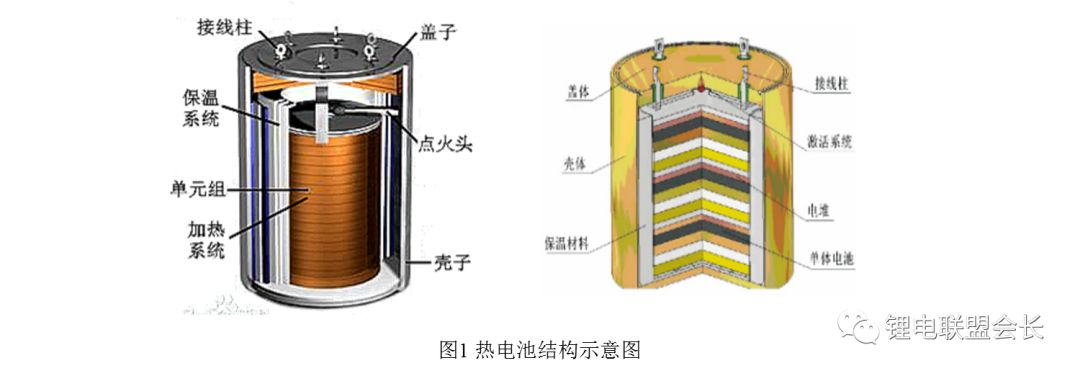

熱電池主要由殼體蓋體接線柱電堆激活系統保溫材料等幾部分組成,如圖1所示。其中殼體和蓋體由金屬材料加工,主要容納電堆激活系統保溫材料;電堆是熱電池的核心部件,主要由若干個單體電池加熱片集流片保溫墊和絕緣元件等裝配后組成,電化學反應均在此進行;激活系統用于熱電池的激活;保溫材料主要用于延緩熱量散失,維持熱電池工作時的溫度環境。圖1為熱電池結構示意圖。

2.2 激活方式

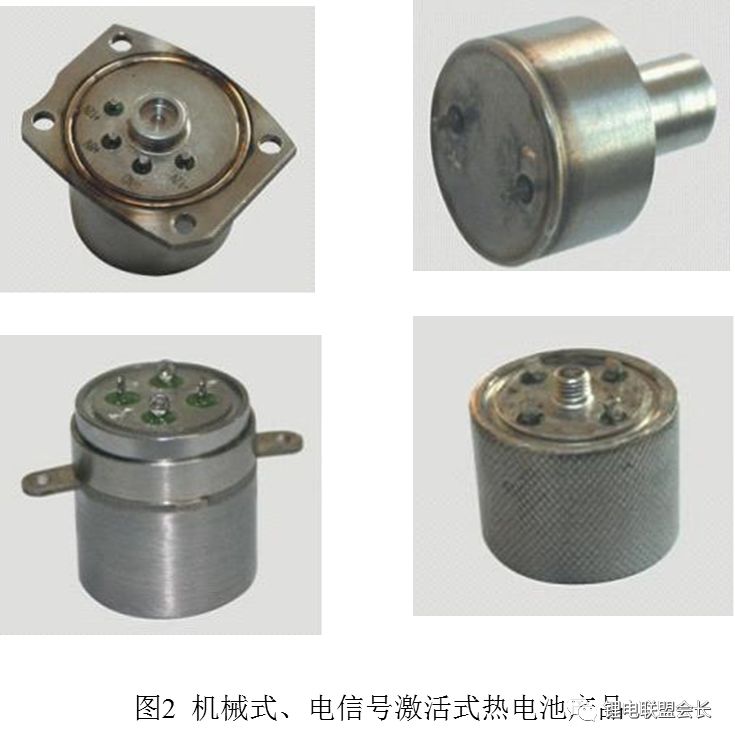

激活方式按信號特征分為機械式和電信號兩種。機械式激活方式利用過載沖擊方式等產生力使火帽等火工品發火,引燃加熱片來激活熱電池,優點是利用系統自身過載產生作用力,缺點是無法在使用前檢測。電信號激活方式利用外部電信號,使電點火頭發火引燃加熱片后激活熱電池,特點是結構簡單、作用可靠、便于檢測,是熱電池激活的首選方式。在設計中,可根據系統提供的信號特征選擇合適的激活方式。圖2為機械式、電信號激活式熱電池產品。

2.3 電化學體系

2.3.1正極材料

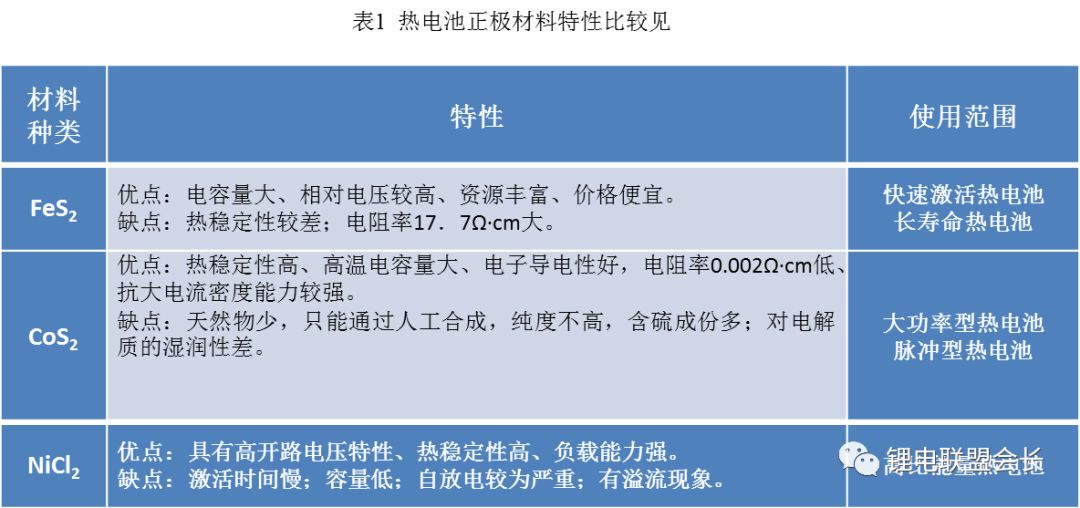

目前常用的正極材料有FeS2 、CoS2和NiCl2等。FeS2材料具有放電時間長容量大和穩定性好等特點,廣泛用于不同規格的熱電池;CoS2材料具有良好的導電性極化小,較FeS2具有更高的熱穩定性,更適合高比能量熱電池;NiCl2材料是一種高電位材料,負載能力強,熱穩定性好,適合于大功率熱電池。FeS2 、CoS2和NiCl2熱電池正極材料特性比較見表1。

2.3.2負極材料

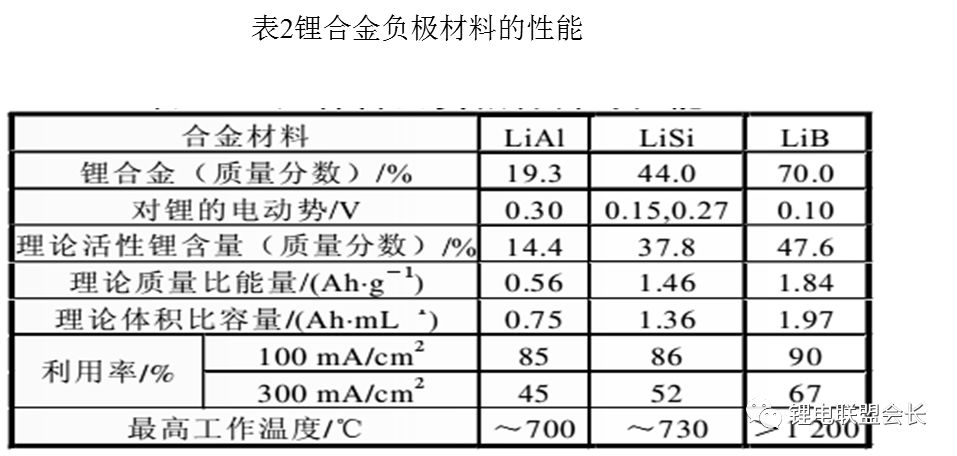

常用的負極材料有LiAl、LiSi和LiB合金等,幾種合金材料的性能如表2。 LiSi合金制作工藝成熟,性能優良,已廣泛用于各種型號的熱電池;LiB合金由于鋰含量高,比容量大,非常適合于質量比能量、高輸出功率大、工作壽命長的熱電池。

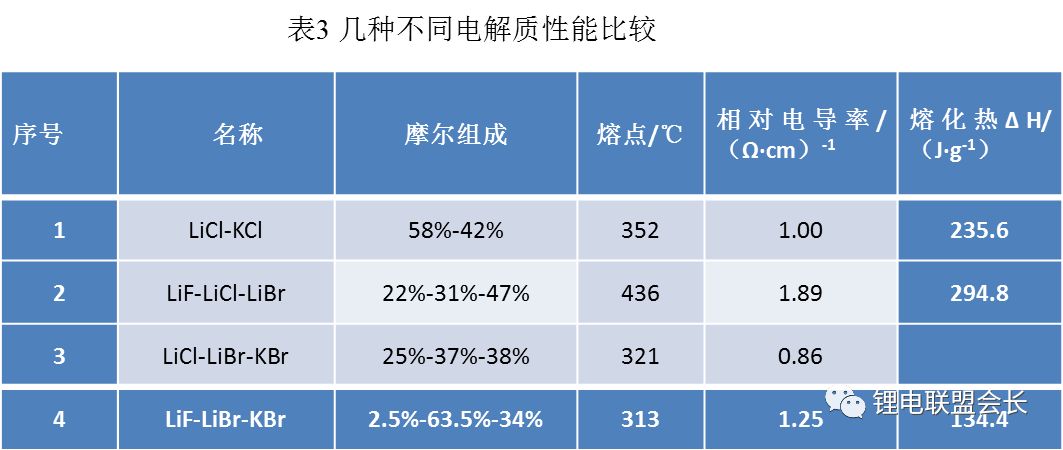

2.3.3電解質材料

熱電池要求熔鹽電解質密度小、黏度小,熔點、蒸汽壓低,離子導電能力大,電子導電能力小,分解電壓高,對正負極無副反應且溶解腐蝕小,熱穩定性好,對電極材料有良好的濕潤性。在選擇電化學體系時,通常根據熱電池的不同使用要求,遵循相融匹配原則,選擇合適電解質材料。目前常用的電解質材料有LiCl-KCl、LiCl-LiBr-LiF和LiCl-LiBr-KBr,其性能見表3。

2.3.4加熱材料

目前熱電池常用的加熱劑是由Zr粉BaCrO4和石棉按照一定的比例制成的加熱紙,具有工藝成熟,靈敏度高,燃速快等特點,缺點是對靜電敏感,安全性差,燃燒后易變性;另外一種是活性鐵粉和高氯酸鉀按一定比例制成的鐵加熱粉,具有機械強度好性能穩定易成型導電性好等優點。

2.4 電性能設計

2.4.1工作電壓如式(1),工作電壓根據單體電池工作電壓計算得出,熱電池工作電壓Umax必須小于指標要求的工作電壓上限如超壓,必須對單體電池的組成重新進行確定。

Umax= U單體×n (1)

2.4.2工作電流和電流密度

工作電流是指標要求的工作電流或負載電流,根據式(2)可以計算熱電池的放電電流密度及單體電池面積,在設計中工作電流I必須大于指標給定的電流下限。

I=j×S (2)

2.4.3熱電池容量

熱電池的容量是放電到終止電壓時熱電池的電量。恒流放電時,單體熱電池的額定容量根據式(3)確定,考慮到熱電池熱壽命的影響,熱電池的實際設計容量一般應超過額定容量的20%~30%。

Q額=I×t (3)

Q設計= Q額×(20%~30%) (4)

2.5 保溫材料

熱電池的熱壽命是電壽命的基礎保障,因此熱電池在設計過程中應選擇合適的保溫材料,有利于減少熱量損失,延長熱電池的工作時間,提高電極材料的利用率。目前常用的保溫材料及其導熱性能見表4。

圖3為用于我國陸基機動遠程導彈引控系統熱電池的保溫套筒,能高效的延長熱電池的熱壽命,進而提升了熱電池的電壽命。

2.6結構設計

2.6.1單體電池

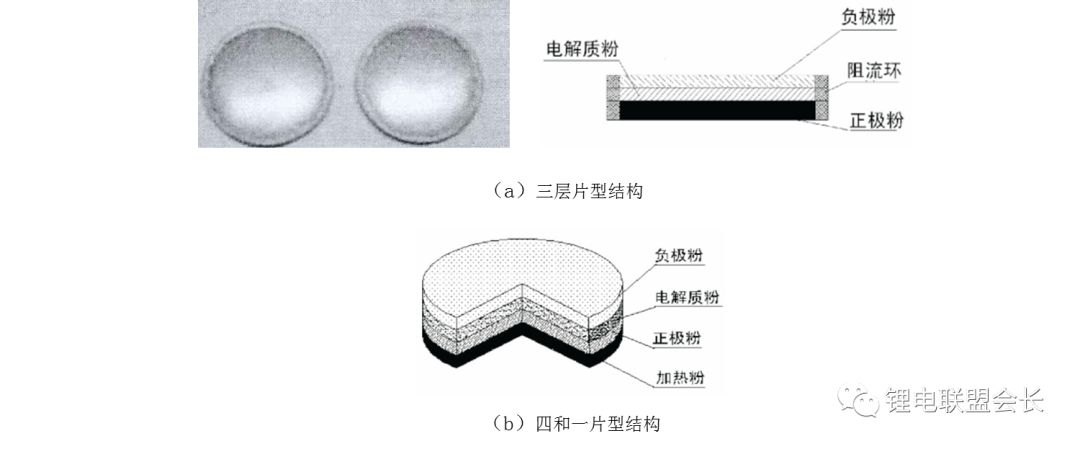

單體電池在熱電池生產中屬于重要件,壓制過程屬于關鍵工序,生產環境相對濕度保障在3%以下(實際生產中以嚴格控制在1%以下);單體電池壓制時進行100%絕緣檢測,裝配時以及裝配后同樣100%進行檢測。其常用結構有兩種:一種是由正極粉、電解質粉、負極粉及阻流環經多次壓制成型的三層片結構,如圖3 (a)所示,工藝簡單,適合于小直徑單體電池的生產;另一種是將鐵加熱粉正極粉電解質粉和負極粉一次壓制成型的四合一結構,如圖3(b)所示,操作簡便,適合于大直徑(40mm以上)單體電池生產等 設計時,可根據規格選用不同結構的單體電池。

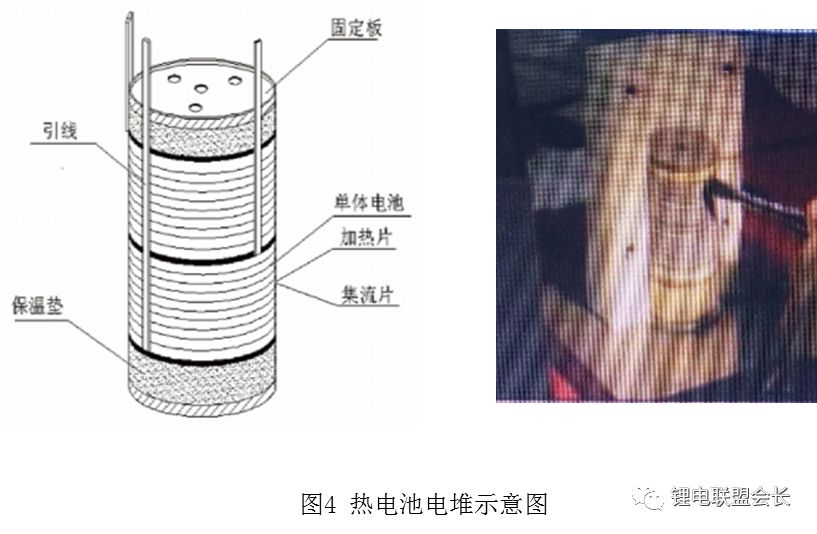

2.6.2電堆結構

熱電池電堆由若干單體電池加熱片集流片固定板保溫墊和絕緣元件等裝配后組成,如圖4所示設計過程中,為滿足電流和電壓要求,一般采用若干單體電池進行串聯并聯或混聯結構,常見的電堆設計結構方式如圖5所示,“+ ”為輸出正,“-”為輸出負。

2.7組合電池設計

隨著武器系統用電模式的復雜化大型化,單一熱電池往往不能滿足指標要求因此,在設計中通常將若干個熱電池通據總體提供的尺寸質量限度受力環境和輸入輸出方式接口等幾個方面綜合考慮。圖5為熱電池組。

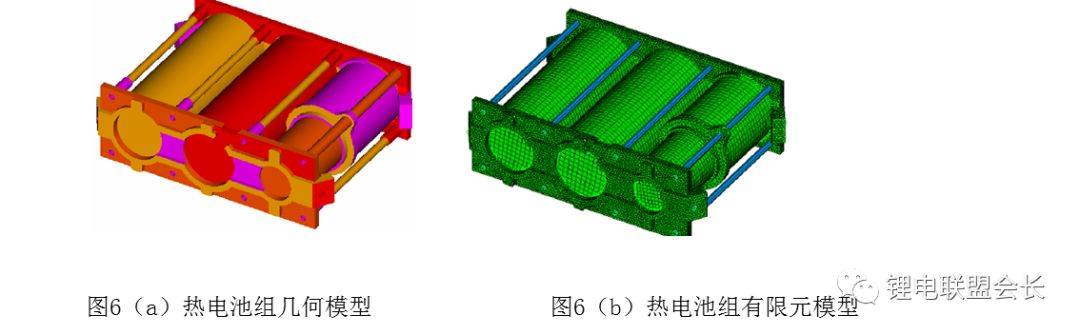

圖5為部分熱電池組,結構各不相同,為了更好的達到設計的效果與目的,設計熱電池組時,設計師利用軟件建立熱電池組的有限元模型、動態模擬熱電池組合力學環境。通過該種設計思路能夠提高熱電池的設計可靠性。圖6(a)為某型號熱電池組幾何模型,(b)為熱電池組有限元模型。

一、 熱電池產品關鍵技術

隨著武器系統的發展,對熱電池的需求增大,同時伴隨著設計難度的提升。歸納總結其特點,熱電池的類型主要有:高性能長壽命型熱電池、快激活型熱電池、低表面溫度型熱電池、高電壓、功率型熱電池、高比能量型熱電池、高過載、高旋轉型熱電池、脈沖型熱電池等類型。在熱電池設計中,分析技術指標,劃歸熱電池類型,具有針對性目的的去進行設計,制定關鍵技術,進而理論結合經驗進行研制試驗。以下綜合型的綜述了熱電池產品關鍵技術,包含電極材料的優化處理、保溫材料制備與合理搭配、制備耐過載單體電池以及組合熱電池的降低表面溫度的措施、設計獨特的抗高電壓、防擊穿的熱電池電堆等。

1 熱電池所用材料的制備、優化

1.1 低極化正極材料制備、優化

現在技術生產的熱電池由于正極導電性能差、極化大、耐溫性能差,存在活性物質分解多、有效容量利用率低等問題,主要表現為:

(1)活性物質分解多、有效容量利用率低。正極活性物質黃鐵礦(二硫化鐵)的分解活化能為227KJ/mol,屬于中等穩定物質,開始分解溫度為350℃,如果500℃擱置20min,容量損失高達62%,因此,不采取措施電池的活性物質分解多、有效容量利用率低。

(2)導電性能差。正極活性物質黃鐵礦為半導體材料,導電性能不好,電池工作時內阻大,不但造成負載能力不強,還會導致熱失控,給電池帶來安全隱患。

(3)極化大。由于正極活性物質黃鐵礦顆粒接觸性不好,與電解質的潤濕性能差,導致電極反應接觸點少,活性低,極化大,在大電流工作的情況下壓降大,負載能力較差。

解決技術瓶頸使用的方法:采用新型正極組成物,通過特殊的工藝優化處理,制備出一種低極化正極材料,能夠提高正極的導電性能、潤濕性能和反應活化性從而提高活性物質的利用率和輸出

電壓的平穩性。

1.2 復合型正極材料制備

鋰系熱電池中通常采用電位較正的金屬硫化物、氧化物或氯化物作為該類電池的正極材料活性物質,其中以二硫化鐵和二硫化鉆應用較為成熟。二硫化鐵可從天然黃鐵礦中提取,性能穩定、價格便宜、來源豐富;但二硫化鐵作為半導體,電子導電能力較差,抑制了自身能量的釋放。二硫化鉆具有較好的電子傳導能力;但容量低,且僅能通過人工合成的方法獲得,價格貴、性能穩定性差。結合二者的優勢,通過特殊工藝處理得到一種FexCo1-x S2新型復合型熱電池正極材料,該復合型材料集合了二硫化鐵高容量、高電壓平臺以及二硫化鉆低電阻率的優勢,降低了熱電池電池的內阻,延長了放電時間,大大提高了熱電池比能量。

1.3 特種改性負極材料的制備

影響熱電池電性能的關鍵因素是正負極材料的性質,理想的負極材料應具有優良的導電性和安全性、比能量大、比功率高、電極化小等特點。LiSi合金作為熱電池的負極材料已經得到廣泛應用,但是相對新型材料LiB合金中鋰的質量百分含量高達55%~70%,LiSi合金中鋰的質量百分含量只有42.5%~45.5%,含鋰量適中,熱電池的比能量很難進一步提高。況且LiB合金的應用還處于實驗室階段,低溫放電初期電壓存在凹坑、激活時間偏長等難題未得到徹底解決。相比之下,LiSi合金技術成熟,對其特種改性,提高熱電池比能量。

負極材料LiSi合金在使用前,在惰性氣體和干燥環境保護下,通過混篩研磨工藝,添加一定比例熔鹽共熔體,加強LiSi合金負極材料與隔離材料之間的兼容性,改善LiSi合金表面結構,拓展鋰離子的快速擴散通道,降低電池內阻,繼而提高熱電池高功率瞬變輸出能力。該特種改性負極材料具有一種電導率高、兼容性好、電極化小的特征,提高了熱電池的高比功率。

1.3 加熱藥劑的特性改善

快激活熱電池材料處理特殊工藝是對所用加熱藥劑進行了特殊處理工藝。在Fe-KClO4加熱藥劑中添加一種燃爆藥劑,起到提高鐵加熱劑的燃燒靈敏度,即提高其線燃速,快速使電解質熔融后瞬時建壓,能夠迅速穩態輸出,縮短了激活時間。

2 降低熱電池表面溫度的關鍵技術

熱電池工作時的特點是工作時內部環境處于高溫狀態,通常能達到550℃以上,經過熱傳導使熱電池表面溫度高達250℃~350℃。由于熱電池的主要應用是為彈上系統提供電能,過高的表面溫度會超出系統的溫度承受范圍。有其是隨著導彈系統小型化的發展,彈上各組件見的距離越來越小。過高的表面溫度嚴重影響著彈上電子元器件的可靠性與安全性,從而限制了熱電池的應用范圍。因此,滿足彈上系統環境溫度的需要,就得重點解決降低熱電池表面溫度的難題。為了適應新型武器系統的發展需求,開發出金屬箔片包裹中空骨架隔熱技術,實現了高比能量長時間熱電池表面我呢度降低至80℃以內的技術水平。圖7為一種金屬箔片包裹中空骨架式隔熱結構。氣凝膠層起到隔熱保溫作用;中空骨架式層創造對流散熱通道;導熱系數高的金屬箔片可以實現與大氣環境間的快速熱交換,從而降低熱電池表面溫度。

3 高電壓、超大大流的熱電池關鍵技術的設計

作為超高速武器的配套電源——熱電池,它其有超大電流的特點。目前國外已成功開發出輸出電流高達200A、電壓高達500V的熱電池。這種具有超大電流輸出并且高電壓的熱電池的關鍵技術通過以下幾方面途徑攻克:

3.1 高電壓電池電堆

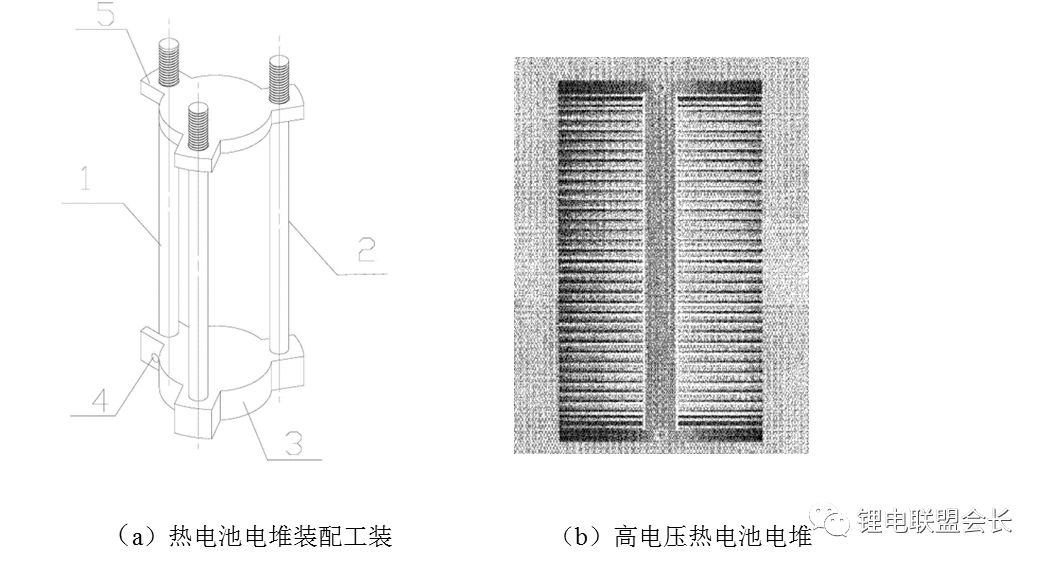

通過電堆裝配工藝發明與改進,發明一種熱電池電堆垂直組裝技術,用工裝保證電堆所用的零部件垂直疊放,緊固架與電堆之間采用緊貼裝配并采用熱電池用石棉和天然云母進行絕緣隔離。工裝與電堆見圖8(a)、(b)。

3.2 超大電流熱電池關鍵技術

實現熱電池超大電流輸出,必須解決高壓擊穿現象、大電流輸歐姆壓降和熱量的產生的現象以及電池頂蓋上玻璃燒結的接線柱必須安全無損問題。陳列出問題關鍵所在,然后針對性的去采取有效措施解決,從以下幾點對大電流、高電壓熱電池進行了關鍵技術設計:

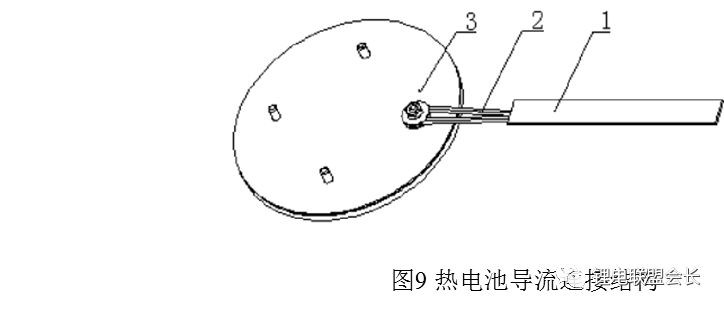

(1)熱電池導流結構的設計

熱電池內部采用一種新型導流連接結構。見圖9所示。圖中數字所示為:1-導流條、2-鍍銀裸線、3-電池蓋。

采用硬釬焊的焊接方式將導流條與鍍銀裸線焊接在一起,該結構的優點是提高了熱電池內部電連接的可靠性,該柔性連接可有效避免熱電池在承受苛刻力學環境條件下的失效問題發生,提高了熱電池的工作可靠性。鍍銀裸線比常規的引線在大電流輸出時內阻小,減少了輸出電量的消耗。

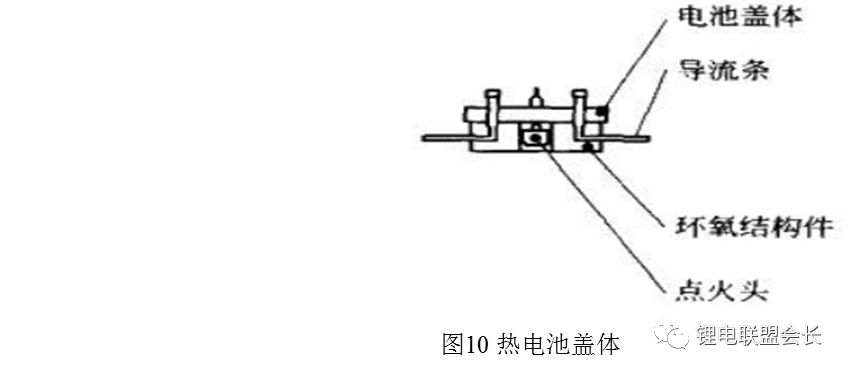

(2)熱電池蓋體的設計

為了降低每個接線柱的電流載荷,在電池蓋頂部設計了多組接線柱,大大降低了大電流通過時的歐姆極化和熱量的產生,同時裝備電點火頭的時候采用如圖10的裝配方式。

用環氧結構件代替了傳統的石棉件結構,該結構一方面保護了電點火頭在電池裝配時由于收口壓力的變化導致電點火頭受損失效的情況,另一方面增大電池蓋與電堆的距離,加強了絕緣性,防止熱電池在高電壓、大電流工作時對導流柱玻璃體的沖擊。

4 高性能長壽命熱電池的設計

熱電池的工作壽命從兩方面來看,一是電壽命,一是熱壽命。電壽命與電池所具有的電容量有關,熱壽命是電池電解質溫度保持在熔點以上的時間。熱電池的工作壽命從根本上說由材料本身的特性所決定。保溫材料、正極草料、電解質、負極材料等的特性是影響熱電池工作壽命的最重要的因素,是決定熱電池工作壽命的內因。電壽命的保障可根據技術指標結合表1 熱電池正極材料特性比較、表2鋰合金負極材料的特性和表3幾種不同電解質性能比較,然后設計出合理的電化學體系。熱壽命的設計從單體電池的熱設計、電堆周圍的保溫熱設計、電堆兩端的熱緩沖設計三個方面進行對加熱、保溫材料的選擇設計。

5 高過載、高離心熱電池的關鍵技術設計

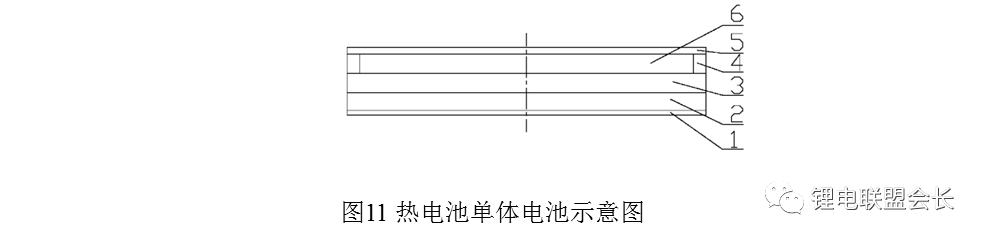

熱電池高過載、高加速離心的關鍵技術設計主要從電堆的裝配結構以及單體電池的強度進行了設計。電堆的裝配用8(a)熱電池電堆裝配工裝進行裝配,單體電池的工藝如圖11所示。圖中數字表示為:1、5-鎳網、2-正極材料、3-電解質、4-阻流環。

單體片選擇三合一粉劑壓制成型,即由正極粉、電解質及負極粉壓制成單元片。為了增加單體電池的強度和防止單元電池損傷,在單元電池正負極面壓制時加入鎳網,加強了單體電池的抗力學能力;阻流環保障了電池在高加速離心的狀態下防止單體電池之間的短路問題,可根據實際需要正、負極都加阻流環或電解質與負極加阻流環。

6 異形熱電池關鍵技術設計

異形熱電池的研制成功是熱電池領域上的一次技術突破,如圖12為Φ32max×Φ10min×22max(mm)結構的環型熱電池。

環型熱電池開發難度較大,所解決的設計問題及工藝問題特別多。從以下幾方面進行了關鍵技術的設計:

(1)解決了單體壓制成型問題:單體電池為φ25-φ16mm,中心為φ16mm的圓孔,中心孔大且環面較窄,單體電池片又是由三層粉料組成,這就造成了單體電池的壓制難度。采用正極制片新工藝,將正極粉劑制成片劑,再與電解質和負極壓制成三合一片,突破了環形單體片的壓制問題瓶頸。

(2)解決裝配問題:環形殼子中間有軸,電極片中心有孔,裝配難度大,容易損壞單體電池或單體電池及零部件裝偏容易導致電池短路、掉電。通過以下幾點措施解決了此問題,即①合理的設計了內、外環與電池捆的配合尺寸;②設計了專用裝配工裝保證了同心度;③實際中總結了一些有利于手工裝配的經驗。

(3)解決了環形熱電池收口問題:向下受壓時,蓋體與殼體同軸度稍有偏差,內環殼體即損壞,嚴重影響后續氬弧焊接;設計了專用校正工裝,克服了環型熱電池收口時口部變形的質量問題。

審核編輯:湯梓紅

-

電化學

+關注

關注

1文章

316瀏覽量

20570 -

正極材料

+關注

關注

4文章

315瀏覽量

18484 -

熱電池

+關注

關注

4文章

9瀏覽量

8261

原文標題:熱電池的主體技術和關鍵技術分析

文章出處:【微信號:Recycle-Li-Battery,微信公眾號:鋰電聯盟會長】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

熱電池的主體技術和關鍵技術分析

熱電池的主體技術和關鍵技術分析

評論