本工作中,為了研究引起三元鋰離子電池發生容量跳水的原因,對三元鋰離子電池進行了加速循環老化,通過分析其放電容量、放電容量?電壓隨循環次數變化曲線、單體電池外部形貌特征,研究其外部性能特征;使用氣相色譜儀,檢測電池跳水后的脹氣氣體構成;將大型動力電池拆解,正負極片制作成小型紐扣電池(CR2032),分析導致電池容量跳水主要內部構件;使用 X 射線衍射儀(XRD),觀察電池材料物相結構特征;使用掃描電子顯微鏡(SEM),觀察材料形貌特征。綜上所有工作,探究導致三元電池容量跳水的誘因。

1 實驗

1.1 單體電池樣品準備

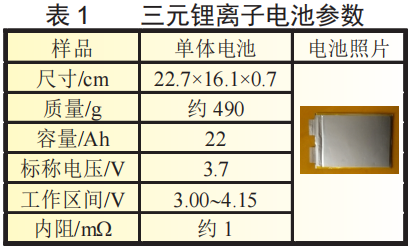

本次研究對象為某公司生產的車用方形軟包電池,正極為NCM111三元材料,負極為石墨,標稱容量為22Ah,其具體規格參數見表1。

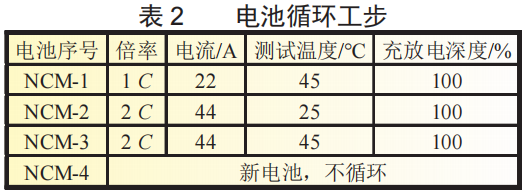

研究使用Neware公司充放電測試儀(CT-3008W-5V50ANTF)。選擇容量相近,內阻一致的4塊電池,分別標號1、2、3、4號,電池1~3號進行電池老化實驗,4號作對比。在本研究中,上下限電壓為4.15和3.00V,具體實驗參數見表2。

1.2 分析測試儀器

使用Agilent公司氣相色譜儀(GC-7890B)檢測氣體構成。為了剖析電池容量跳水原因,將軟包電池在真空手套箱中拆解,分類為正極、負極、隔膜和電池構件。將正極片和負極片分別組裝成CR2032型電池做電化學測試 。材料使用Shimadzu公司電感耦合等離子體發射光譜儀(ICP-OES)做元素檢測。使用Bruker公司X射線衍射儀(XRD)做物相檢測,掃描角度范圍5°~90°。使用FEI SEM-S4800型掃描電鏡(SEM)觀察材料形貌。

2 結果與討論

2.1 單體電池的循環性能

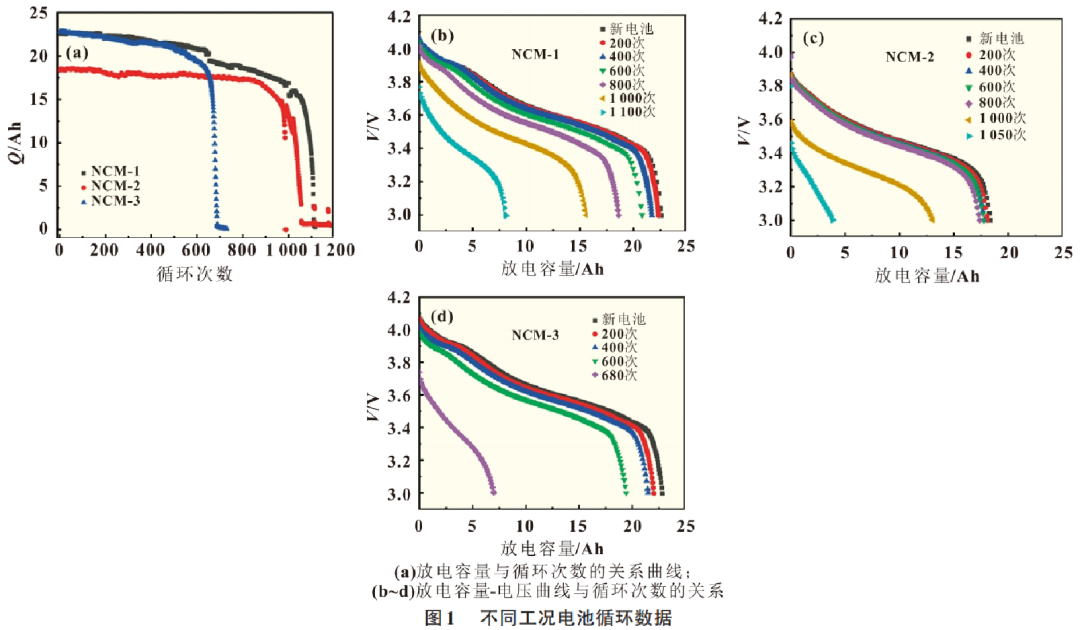

圖1是電池放電容量曲線。循環早期三塊電池容量下降緩慢,但后期均出現了容量跳水現象。NCM-1號電池0~1 000次每次循環損失約5.72mAh;NCM-2號電池0~850次每次循環損失約1.42 mAh;NCM-3號電池在45℃和2C的高溫高倍率條件下,容量損失最快,從開始的22.83Ah到第600次循環的19.42Ah,每次循環損失約5.68mAh。此后,電池容量急劇下降,在第680次循環后容量下降到6.98Ah,從600~680次每次循環損失155.5mAh。這說明三元鋰離子電池在高溫高倍率情況下,更容易出現容量跳水現象。

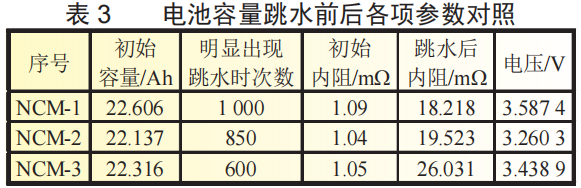

圖1(b~d)進一步比較了三元電池在特定工況下的放電容量-電壓曲線與循環次數的關系。如圖1(b),在早期循環狀態下,相對容量會略有下降,這表明該過程中的電阻增加是微不足道的,并且電池老化主要是容量損失。此后,相對容量隨循環次數呈指數下降。當達到非線性老化階段時,高倍率下的放電曲線形狀會發生巨大變化。例如,在圖1(c)所示的常溫2C放電條件下,與第600或800次循環后的放電曲線相比,在第1000次循環后的放電開始時的電壓快速下降。第1050次循環后發生容量跳水。文獻報道了這種電池在室溫下放電的電壓下沖行為,這歸因于負極/隔膜界面附近出現局部孔堵塞導致內阻上升。表3對照了電池容量跳水前后的各項參數。從表3可以看出跳水后內阻均大幅上升,從而驗證上述觀點。

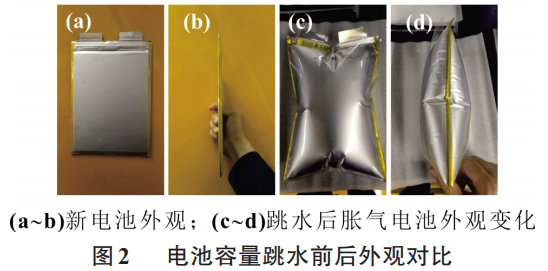

電池出現容量跳水后,靜置3~5d,三塊電池均出現了不同程度脹氣現象。抽出其中氣體存于氣體收集袋待檢測。圖2是NCM-4號新電池和NCM-1號跳水電池脹氣前后外觀對比圖,電池出現容量跳水后厚度大幅增加,新電池厚度6.93mm,容量跳水后厚度11.48mm,內阻大幅上升。

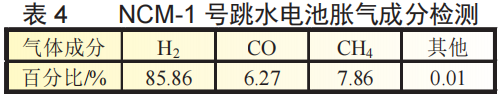

從圖2(c~d)可以看出,電池脹氣后發生了變形,兩極耳相互靠近,極易發生短路。電池外殼由鋁塑膜封裝,電池容量跳水后不斷產生氣體,容易導致電池脹破發生危險。脹氣氣體主要成分及比例見表4。Lea等報道了氣體的主要來源,H2主要來自微量水與電解質組分還原,CO主要來自負極SEI膜的形成以及正極晶格氧與電解質的反應,CH4主要來自碳酸乙烯酯的還原分解所致。

2.2 正極材料引起的失效機制

2.2.1 半電池組裝及電化學性能測試

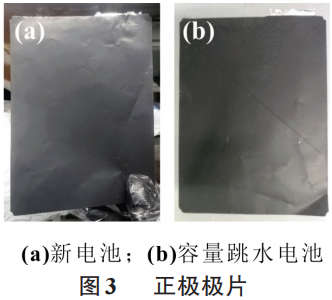

將NCM-1號跳水電池和NCM-4號新電池在真空手套箱中拆解為正極極片、負極極片、隔膜和其他電池構件。圖3(a)和(b)是電池容量跳水前后正極極片的對比圖,宏觀對比電池跳水前后差異很小。但在實際拆解過程中,新電池正極極片表面濕潤光滑,有少許的電解液附著,由于電池拆解時間較長及電解液在手套箱中揮發較快,未能及時捕捉表面附著電解液的正極的照片。拆解跳水后的電池,極片表面干涸,說明此時已無液體電解液存在。

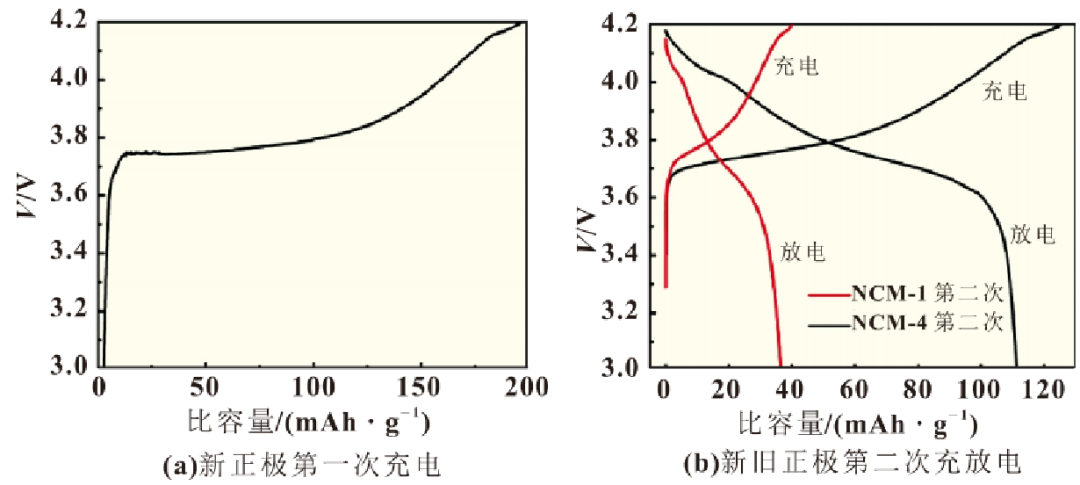

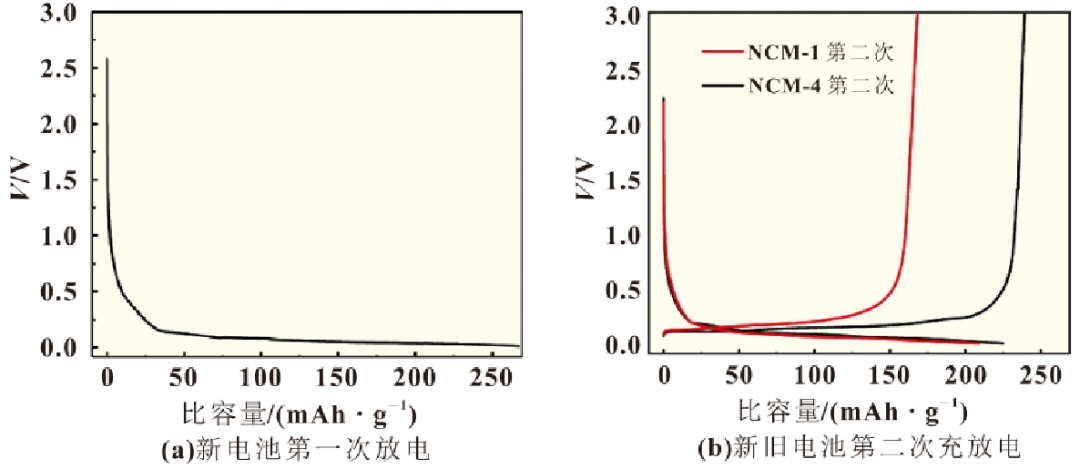

將新舊電池正極極片分別制作成紐扣電池,結果如圖4所示。圖4(a)是新電池正極極片扣電第一次充電比容量為196.61mAh/g。文獻報道NCM正極電池的實際充電比容量在150~220mAh/g,說明本款車用電池正極材料性能較好且制作成的扣電性能優異。扣電循環在第二次開始穩定[見圖4(b)],充電比容量新電池正極為125.81mAh/g,跳水后為40.31mAh/g,對比相差85.5mAh/g,得出容量損失率高達67.96%。相比較之下,跳水電池負極材料的容量損失率為7.24%(見下文)。這說明在單體三元電池中,正極材料發生異變,引起電池性能大幅下降。

圖 4 正極極片比容量

2.2.2 材料物相及形貌分析

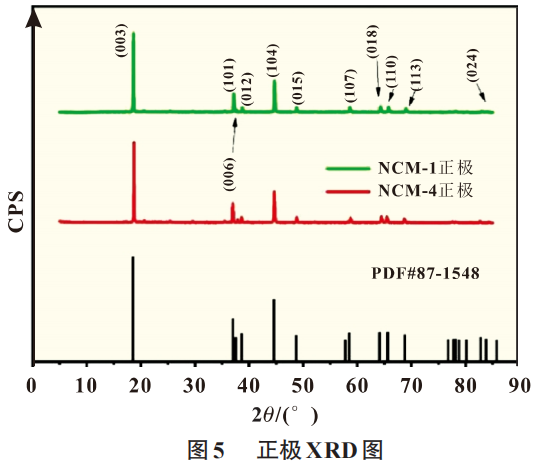

圖5是NCM-4號新正極與NCM-1號容量跳水正極的XRD結果。從圖中可以看出,新舊電池材料正極的特征峰主要源于材料晶體結構中的Li、Ni、Co 和 Mn的排序,未發現其他雜峰,表明電池在循環過程中沒有產生其他異相。圖5正極XRD圖譜中的衍射峰,除了左右出現的微弱的衍射峰以外,其他衍射峰明顯,顯示正極材料結晶度較好。同時,從圖中還可以看到兩對明顯的分裂峰:(006)/(012)和(018)/(110),這兩對分裂峰的出現,顯示正極材料層狀結構良好。

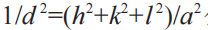

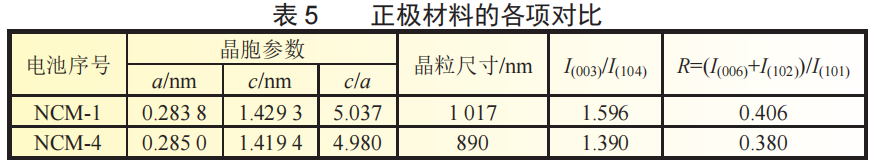

材料晶格參數采用 公式計算,表5列出了新舊電池正極材料的晶胞參數、c/a的值、I(003)/I(104)峰強比及R因子[(I(006)+I(102))/I(101)]值強度比值。

公式計算,表5列出了新舊電池正極材料的晶胞參數、c/a的值、I(003)/I(104)峰強比及R因子[(I(006)+I(102))/I(101)]值強度比值。

晶胞參數a代表LiMO2的基本單元厚度;c代表MO層和Li2O層之間的距離,當c/a>4.899時,表明材料的層狀結構優異[5]。結果顯示新舊電池正極材料樣品的c/a均超過了4.899,說明跳水后電池正極層狀結構仍然較好。

在Li(Ni1/3Co1/3Mn1/3)O2晶格中,Li+和Ni2+的半徑相近,容易發生位置互換,簡稱導致更高的Li+離子遷移勢壘,電化學性能就會變差。I(003)/I(104)峰強比可衡量鋰鎳混排程度:當I(003)/I(104)>1.2,說明材料鋰鎳混排程度較小。結果顯示,兩材料的I(003)/I(104)值均超過了1.2,鋰鎳混排程度較低,說明鋰鎳混排不是導致電池發生容量跳水的原因。

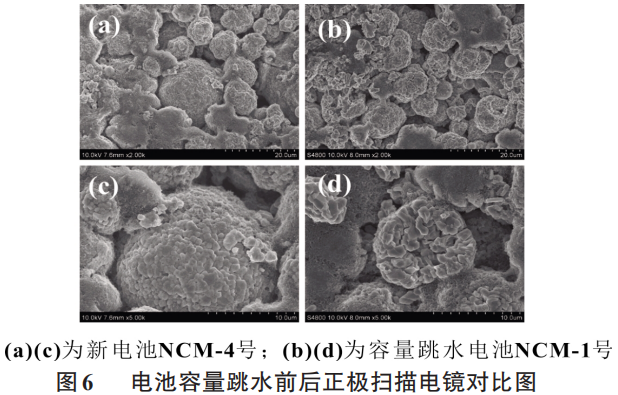

R因子可以用來衡量層狀材料的有序性:若材料電化學性能好,則有序性較高,對應R值較低。結果顯示,跳水電池正極R值較高,材料有序性降低。Li(Ni1/3Co1/3Mn1/3)O2中Ni原子在脫鋰過程中經歷了有序→無序→有序(+2→+3→+4)過程,在循環后期,NCM次級微粒出現裂紋[見圖6(b)],裂紋表面上大量不穩定的Ni4+物質與滲透的電解液接觸會引起顆粒內部裸露表面快速降解,并增加表面層的阻抗。大量 NCM 次級微粒出現裂紋或破裂導致材料的有序性降低。

圖6是正極材料SEM圖像。從圖6(b)可以看到大量NCM次級微粒出現裂紋,圖6(d)中顆粒甚至破裂,結合 XRD 結果,顆粒出現裂紋伴隨著晶粒尺寸的增大。文獻報道,通常在電壓3.6~4.8V之間,充電會將Ni2+/3+和 Co3+氧化至更高價態Ni3+/4+和Co4+,高價離子的自發還原容易催化電解液分解,在正極表面生成副產物和SEI膜,并且和氧反應形成含氧化合物,例如O22-,O2-,O-和O2。

晶體結構中的氧缺陷會降低Ni/Co/Mn和Li交換位置的能壘,從而導致晶體從層狀結構向尖晶石甚至是巖鹽結構轉變,反應伴隨著氧氣和二氧化碳氣體的釋放。正極的氧化副產物(例如Ni/Co/Mn和Li基有機化合物)可以遷移到負極表面并在那里被還原,導致Li+的消耗和SEI膜在負極上的增厚。此外,在連續的嵌鋰/脫鋰過程中,氧化層和Ni/Co/Mn離子的排斥力/吸引力的變化會引起晶格參數的變化,反復的顆粒膨脹/收縮,以及顆粒內部產生的應力應變,導致NCM顆粒之間形成孔隙/孔洞及二次粒子的破裂,削弱正極中的電接觸。電解液容易滲入孔隙/孔洞,腐蝕NCM材料,進一步加速發生不利的物理/化學現象。

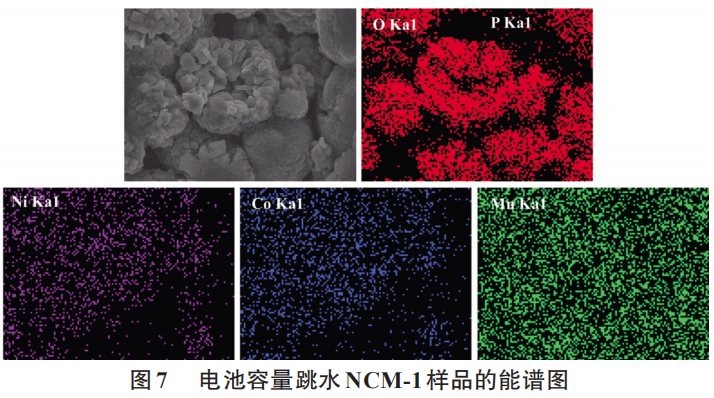

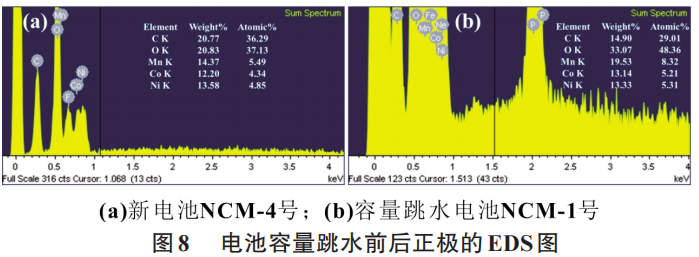

圖7是電池容量跳水NCM-1樣品的能譜圖,NCM三元材料微粒的破裂,結果顯示O維持顆粒結構,Ni和Co主要存在于顆粒結構,少許分散于電解質,而Mn元素大量溶解分散于電解質中。對極片表面進行能譜元素分析(見圖8所示),電池容量跳水后的正極表面Mn元素含量比例大幅增加,Ni、Co元素含量比例小幅增加。

而具有強氧化性金屬離子會和電解質發生副反應,造成電解質消耗。隨著 NCM 次級微粒的破裂數增加,金屬離子含量增高,電解液消耗加快,當電解液消耗殆盡時,電池出現容量跳水現象。

2.3 負極材料引起的失效機制

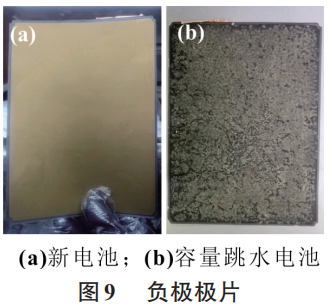

圖9是新電池和跳水電池在真空手套箱中拆解后的負極極片對比圖。圖9(a)為新電池的負極極片,拆解時表面光滑濕潤,有少量電解液附著,且負極材料不易脫落。圖9(b)為容量跳水電池的負極極片,拆解時極片表面干涸,無液體電解液的存在,表面分布不均勻,石墨出現顆粒粉化且容易脫落,這導致負極石墨材料壓實密度降低,增大了極片厚度。結合圖2,負極石墨顆粒粉化是導致單體電池厚度增加的主要原因。

負極扣電結果見圖10。圖10(a)是新電池負極極片扣電第一次放電比容量,為267.47mAh/g。扣電第二次循環穩定[見圖10(b)],新電池負極放電比容量為224.84mAh/g,跳水后為208.57mAh/g,比容量相差16.27mAh/g,對比得出容量損失率為7.24%,容量損失較少。

圖 10 負極極片制成的紐扣電池循環比容量數據

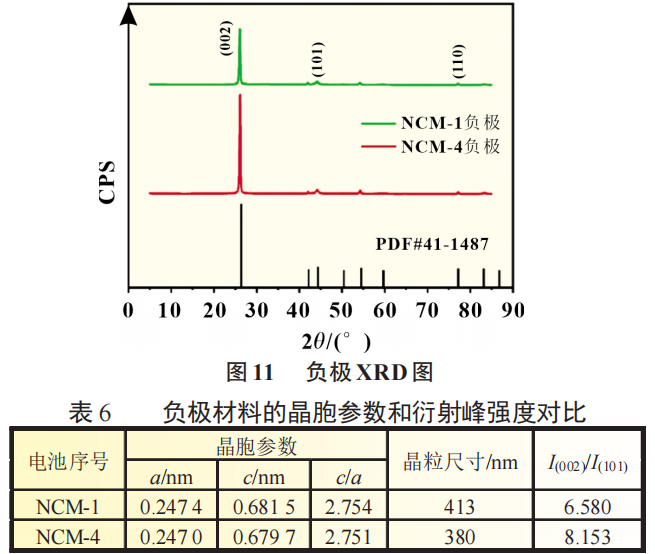

圖11和表6是新電池NCM-4號與容量跳水電池NCM-1號負極極片的XRD圖及數據,(002)/(101)衍射峰比較明顯,證明是層狀石墨結構,有利于鋰離子可逆地在層間嵌入/脫出。整體峰位未偏移,表明石墨結構未坍塌。(002)峰反映了垂直于石墨片層的遠程順序,隨著容量保持率的下降,(002)峰的半峰寬降低,石墨出現粉化,易于從銅箔上脫落。

圖12是負極材料SEM圖像。在圖12(a)(c)中可觀察到活性石墨顆粒未被SEI完全覆蓋,透過邊緣處依然可見多孔的活性材料,而容量跳水后的電池可發現石墨負極顆粒被較厚的SEI膜覆蓋,并且在石墨顆粒的表面出現了裂紋。隨容量保持率的下降,石墨顆粒表面形貌的改變,在一定程度上展現了SEI膜的進化與改變。關于SEI膜的形成及其導致石墨負極容量衰減的機理,前人已經進行大量研究,這里不過多復述。

3 結論

本章以新能源汽車用三元電池做研究,對其進行了加速老化,結合單體電池分析手段,以及對拆解后的材料做理化分析,獲得結果:

(1)三元鋰離子電池在高溫高倍率情況下,更容易出現容量跳水現象。

(2)跳水后的正極容量損失率高達67.96%,是導致單體電池性能衰退的主要原因。

(3)在電池循環過程中,連續的嵌鋰/脫鋰過程會導致三元材料NCM次級微粒的破裂,金屬離子特別是Mn會溶解在電解液中,與電解液發生副反應。隨著NCM次級微粒的破裂數增加,金屬離子含量增高,電解液消耗加快,當電解液消耗殆盡時,電池出現容量跳水現象。

(4)單體電池在發生容量跳水后容易出現脹氣現象,主要有H2、CO、CH4等。

總體來看,目前關于三元鋰離子電池的容量跳水機理研究仍然較少,本文工作仍有許多不足。未來隨著三元鋰離子動力電池裝機總量的爆發,這一領域潛在的巨大研究價值,勢必會引起更多學者關注。期待著未來更多新工藝技術應用到三元鋰離子電池中,提升電池性能、保障電池安全是每個研究學者不懈追求的目標。

審核編輯:湯梓紅

-

鋰離子電池

+關注

關注

85文章

3215瀏覽量

77544 -

鋰電池

+關注

關注

259文章

8031瀏覽量

169497 -

容量

+關注

關注

0文章

115瀏覽量

21208 -

電池

+關注

關注

84文章

10457瀏覽量

128995 -

三元鋰電池

+關注

關注

8文章

174瀏覽量

15583

原文標題:三元鋰電池的容量跳水分析研究!

文章出處:【微信號:Recycle-Li-Battery,微信公眾號:鋰電聯盟會長】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

三元鋰電池的容量跳水分析研究!

三元鋰電池的容量跳水分析研究!

評論