實驗名稱:基于磁流變阻尼調(diào)控的薄壁件加工抑振研究

研究方向:機械加工

測試目的:

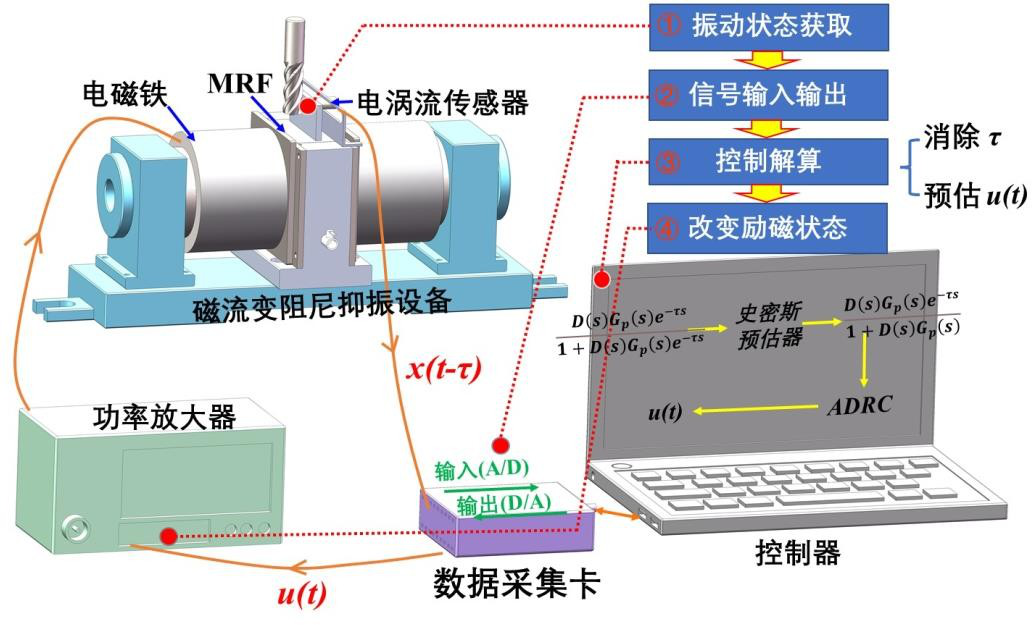

為實時調(diào)控磁流變阻尼效應(yīng)使其彌補薄壁件銑削過程的動力學(xué)特性損失,提出使用史密斯-自抗擾控制器調(diào)節(jié)磁流變阻尼的抑振方法。在建立的磁流變-薄壁件系統(tǒng)銑削動力學(xué)模型的基礎(chǔ)上,利用史密斯預(yù)估器與自抗擾控制器結(jié)合的主動振動控制方法來消除控制過程中時滯因素和擾動的影響。然后通過求解磁流變抑振系統(tǒng)閉環(huán)控制微分方程,分析了史密斯自抗擾控制器的穩(wěn)定性。通過MATLAB/Simulink建立了控制器和抑振系統(tǒng),分析了史密斯自抗擾的瞬態(tài)控制性能和抗擾能力,并且與PID和自抗擾的控制性能相比較,仿真結(jié)果表明提出的控制方法具有較高的魯棒性和瞬態(tài)控制性能。

為驗證基于史密斯-自抗擾控制器的磁流變阻尼調(diào)控抑振方法的有效性,開發(fā)了基于磁流變阻尼調(diào)控的薄壁件銑削振動抑制系統(tǒng)。系統(tǒng)包括薄壁件抑振調(diào)控試驗臺與薄壁件抑振調(diào)控軟件。控制器根據(jù)薄壁件的振動位移實時調(diào)節(jié)磁流變阻尼,進而改變薄壁件動力學(xué)特性,從而實現(xiàn)抑振的目的。最后進行了模態(tài)敲擊試驗和薄壁件銑削振動試驗。試驗結(jié)果表明,基于磁流變阻尼調(diào)控的薄壁件抑振方法和史密斯自抗擾控制器能有效地抑制薄壁件銑削顫振。

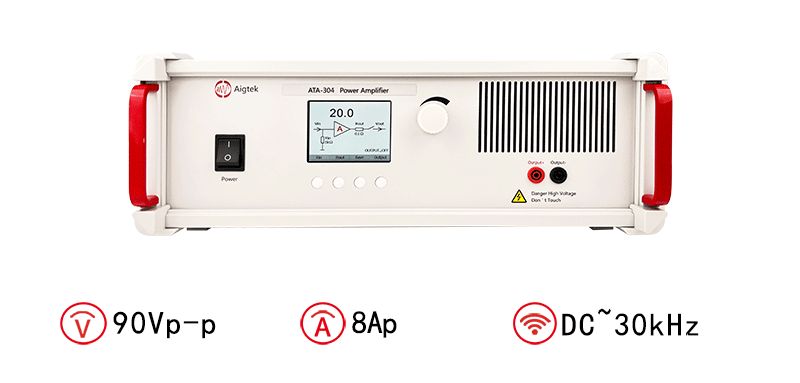

測試設(shè)備:ATA-304功率放大器、磁流變阻尼抑振設(shè)備、電渦流傳感器、數(shù)據(jù)采集卡、上位機(筆記本)、S-ADRC控制器。

實驗過程:

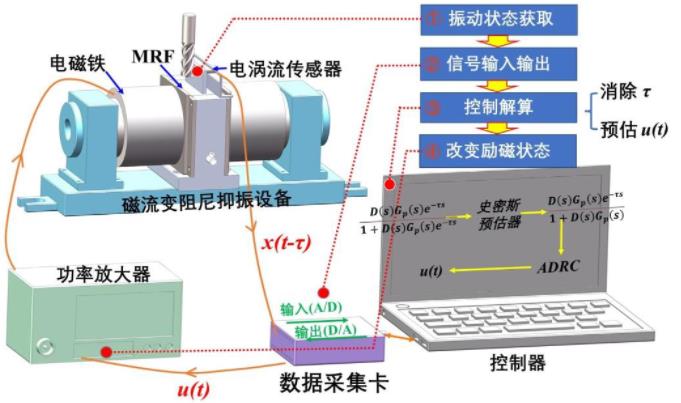

圖:基于磁流變阻尼抑振設(shè)備的薄壁件銑削振動控制系統(tǒng)

選擇典型的懸臂式T型板作為銑削振動抑制試驗的控制對象,開發(fā)了基于磁流變阻尼的薄壁件振動控制系統(tǒng)。薄壁件振動控制系統(tǒng)包括硬件部分與軟件部分,S-ADRC控制器集成到LabVIEW編寫的薄壁件抑振調(diào)控軟件中,作用到磁流變阻尼抑振設(shè)備上。基于薄壁件振動控制系統(tǒng)在加工中心進行了薄壁件的側(cè)銑試驗,通過控制器實時調(diào)控磁流變阻尼實現(xiàn)了懸臂式薄壁件側(cè)銑加工的振動抑制。

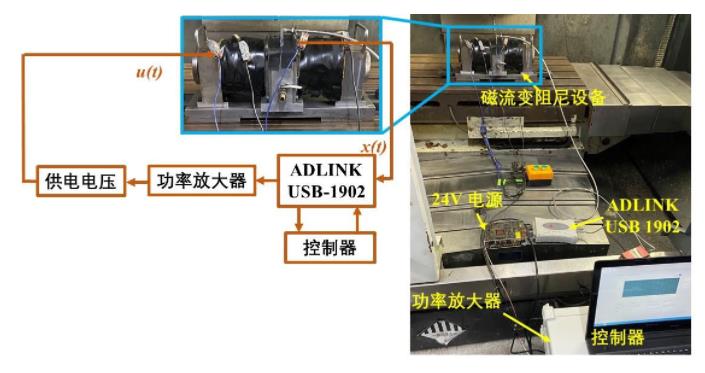

圖:薄壁件銑削抑振試驗的試驗裝置和調(diào)控系統(tǒng)圖

進行磁流變阻尼調(diào)控的薄壁件銑削抑振試驗,在銑削試驗之前需要進行一系列試驗準(zhǔn)備,比如編寫銑削加工G代碼、安裝磁流變阻尼抑振涉設(shè)備、連接各個硬件之間電路、調(diào)試程序參數(shù)、攪拌磁流變液等等。

由于試驗中選用的是電渦流傳感器測量薄壁件的振動位移,考慮到電渦流傳感器線性工作的區(qū)間是0.6-2.6mm,并且與電壓信號之間的標(biāo)定比例系數(shù)為2.5。傳感器和薄壁件的初始間距設(shè)置為1mm,所以控制器的目標(biāo)值v0設(shè)置為2.5。一切準(zhǔn)備就緒后,開始銑削試驗。銑削試驗分為兩組,一組是在容器中倒入150ML的磁流變液但是不進行磁流變阻尼控制,另一組是在容器中倒入150ML的磁流變液且加工時施加磁流變阻尼控制。兩組試驗切削參數(shù)均選用主軸轉(zhuǎn)速3000rpm,軸向切深2.5mm,徑向切深0.5mm。薄壁件的材料選用鋁7075,厚度5mm。銑刀選用三刃硬質(zhì)合金立銑刀,直徑10mm。

電渦流傳感器被支架固定在工件的非切削側(cè)并且距離工件表面1mm處,另一端連接著數(shù)據(jù)采集卡,采樣頻率為19200Hz。振動狀態(tài)被傳輸?shù)娇刂破鳎?jīng)過解算的控制量經(jīng)過采集卡的輸出端傳輸?shù)焦β史糯笃鳎环糯笾蠓答伒酱帕髯冏枘嵋终裨O(shè)備,抑制工件的振動。

實驗結(jié)果:

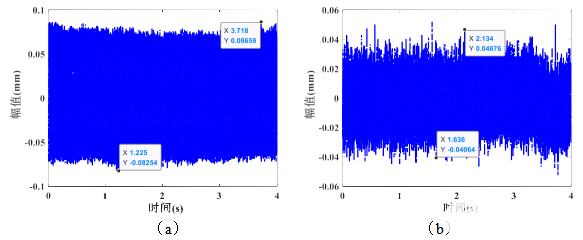

薄壁件切削試驗分為兩組,第一組試驗切削參數(shù)設(shè)置為主軸轉(zhuǎn)速3000r/min,軸向切削深度2.5mm,徑向切削深度0.5mm,進給速度為300mm/min。第一組切削實驗不施磁流變阻尼控制。第二組切削試驗參數(shù)選取與第一組完全相同,開啟S-ADRC控制器,根據(jù)采集的振動信號實時調(diào)整電壓輸出改變磁流變和工藝系統(tǒng)的阻尼特性。兩組切削試驗薄壁件振動曲線如下圖所示。

圖:切削過程振動信號(a)未施加控制(b)施加磁流變阻尼控制

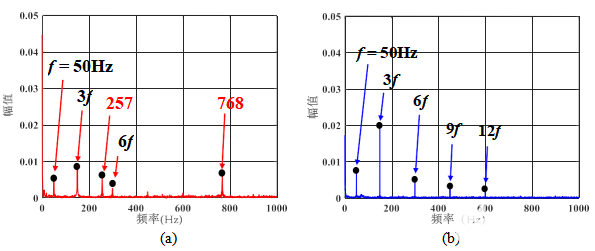

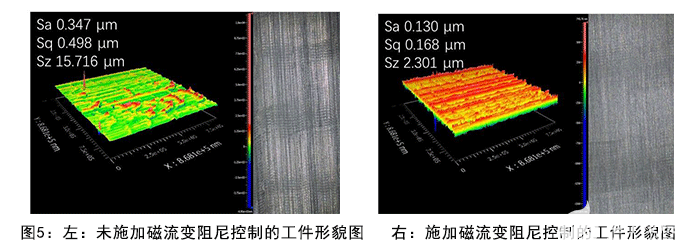

把兩組試驗振動信號通過傅里葉變化,觀察兩組信號中顫振頻率的區(qū)別。圖4顯示了未施加磁流變阻尼控制和施加磁流變阻尼控制兩種銑削試驗條件下的傅里葉頻譜,此外,不同銑削試驗條件下加工工件的表面振紋與3D表面形貌圖像如下圖5所示。

圖4:頻譜圖(a)未施加控制(b)施加磁流變阻尼控制

圖5:不同銑削試驗條件下加工工件的表面振紋與3D表面形貌圖像

從第一組試驗結(jié)果可以分析出,在沒有施加磁流變阻尼控制的情況下,銑削加工中工件的振動幅度達到0.15mm,頻譜圖除了有軸頻50Hz、刀齒通過頻率也就是基頻的倍數(shù)之外,還出現(xiàn)了257Hz和768Hz的顫振頻率。這說明了選擇不穩(wěn)定切削域內(nèi)的加工參數(shù),并且在不施加磁流變阻尼控制時進行銑削試驗引發(fā)了顫振現(xiàn)象的發(fā)生,同時也驗證了銑削穩(wěn)定性葉瓣圖的準(zhǔn)確性。此外,從ZYGO三維形貌測量儀中測量工件已加工表面的三維形貌圖上可以看出,在不施加控制的情況下,工件銑削過后的表面粗糙度平均值為0.347μm,表面粗糙度的峰峰值為15.716μm。工件的已加工表面存在明顯的加工顫振振紋。在第二組實驗中,施加磁流變阻尼控制之后的試驗結(jié)果表明,銑削加工中工件的時域振動幅度衰減至0.08mm,與未控制的幅度相比降低至其二分之一。從頻域上觀察,頻譜圖上257Hz和768Hz處的顫振頻率完全消失。這說明施加了磁流變阻尼控制后,系統(tǒng)的穩(wěn)定域有所提高,加工參數(shù)落入了穩(wěn)定加工域內(nèi)。從ZYGO測量的三維形貌圖上可以看出,施加控制時銑削后的薄壁件表面粗糙度平均值為0.130μm,表面粗糙度的峰峰值為2.301μm,相比于不施加控制的表面粗糙度結(jié)果顯著降低。并且工件的已加工表面相比于未施加控制的工件表面更為平整光滑。兩組對比試驗的結(jié)果表明該控制器通過增強磁流變液的阻尼作用,增強了薄壁零件的動態(tài)特性,抑制了懸臂式薄壁件銑削加工中的振動,提高了薄壁件的加工穩(wěn)定性。

安泰ATA-304功率放大器:

圖:ATA-304功率放大器指標(biāo)參數(shù)

本文實驗素材由西安安泰電子整理發(fā)布。Aigtek已經(jīng)成為在業(yè)界擁有廣泛產(chǎn)品線,且具有相當(dāng)規(guī)模的儀器設(shè)備供應(yīng)商,樣機都支持免費試用。

-

控制器

+關(guān)注

關(guān)注

112文章

16203瀏覽量

177407 -

功率放大器

+關(guān)注

關(guān)注

102文章

3518瀏覽量

131652 -

數(shù)據(jù)采集

+關(guān)注

關(guān)注

38文章

5906瀏覽量

113514 -

上位機

+關(guān)注

關(guān)注

27文章

930瀏覽量

54732 -

磁流變阻尼器

+關(guān)注

關(guān)注

0文章

7瀏覽量

2988

發(fā)布評論請先 登錄

相關(guān)推薦

線性功率放大器設(shè)計和乙類和丙類功率放大器設(shè)計

功率放大器設(shè)計及應(yīng)用

基于CPLD的數(shù)字功率放大器的研究與實現(xiàn)

功率放大器的性能指標(biāo),功率放大器的應(yīng)用

RF功率放大器的設(shè)計

功率放大器如何工作的?功率放大器類別和主要指標(biāo)

D類音頻功率放大器的研究與設(shè)計

一文解讀功率放大器(功率放大器如何選型)

功率放大器的連接方式 功率放大器的基本類型

功率放大器在鋼板表面缺陷及交流漏磁測試中的應(yīng)用

功率放大器在電磁系統(tǒng)中的應(yīng)用

功率放大器在磁流變阻尼調(diào)控的薄壁件研究中的應(yīng)用

功率放大器在磁流變阻尼調(diào)控的薄壁件研究中的應(yīng)用

評論