設想一下,在沒有鉆通孔及金屬電鍍麻煩的情況下制造PCB;設想一下,具有近乎完美對準的PCB。如果把PCB帶入下一發展階段,設想一下在3D空間中繪制電子產品。

可以通過增材制造電子技術(AdditivelyManufactured Electronics,簡稱AME)方法來實現這一切,只需要開啟3D思考模式。AME將使我們不再受已經習慣的2D限制,拓展視野,從而達到更高的性能水平。

本文將探討兩種基本功能,即在3D空間中構建電子產品的基石,而AME技術和3D設計功能正是在這兩種基石上融合而成。

AME的第一基石:絕緣和導電材料

十多年前,我們看到了打印電子技術(PrintedElectronics,簡稱PE)的興起,即在預先定義的載板上打印導電走線。載板是固定的,可以是平面或3D形狀,打印工藝可以是噴墨、氣溶膠噴射或任何將導體放置在載板上的其他方法。

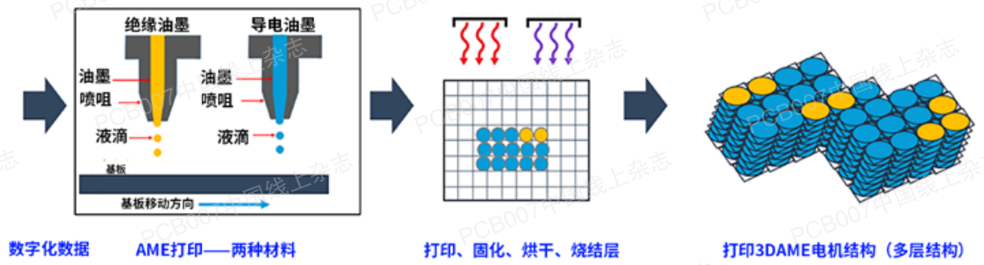

圖1:AME 打印工藝的優點之一是能夠構建由導電電子器件和絕緣結構組合而成的復雜 3D 部件,所有這些都在單個打印步驟中完成。

AME不同于PE,其可使用一種以上材料。AME的最簡單配置由兩種材料組成:一種是導電材料,另一種是絕緣材料、介質材料。通過增加不同導電和絕緣材料以及犧牲材料的組合來構建通道和不同的復雜結構,AME有可能發展到兩種以上材料。

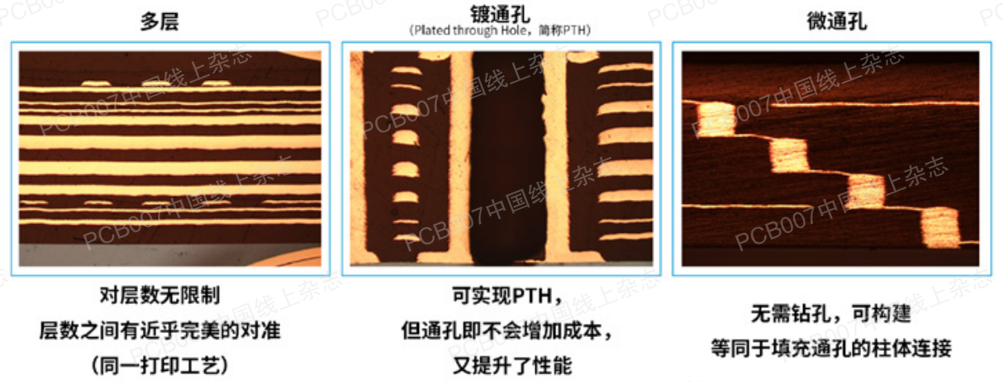

圖2:AME創建簡單、復雜的3D PCB設計的顯微剖面圖

為什么需要3D PCB結構?

AME的第一階段是通過構建多層板(multilayer boards ,簡稱MLB)、鍍通孔(plated through-holes ,簡稱PTH)和微通孔來模仿傳統PCB 2D結構,以證明AME可以取代“傳統”PCB工藝。這當然是可行的,但并未實現3D AME的全部潛力和功能。讓我們回顧以下3個案例。

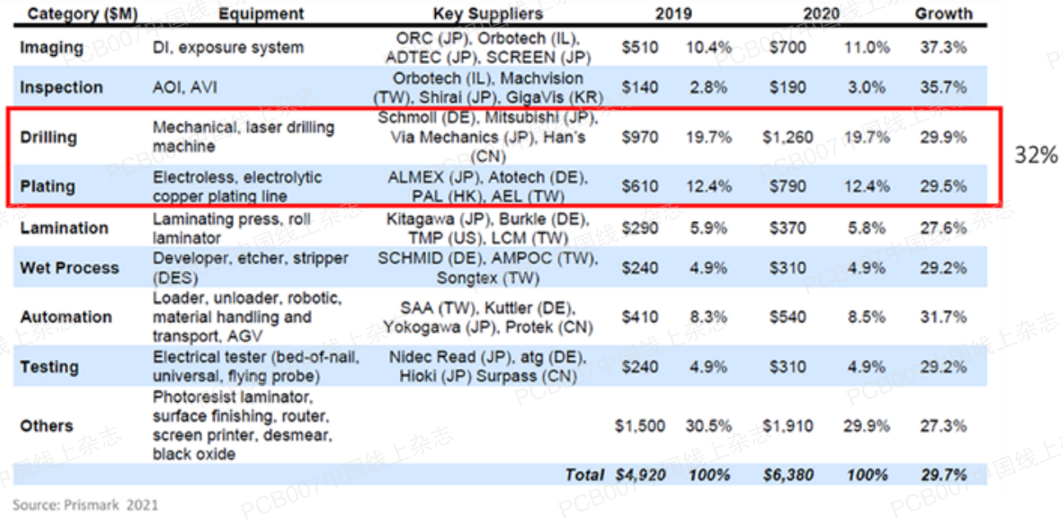

圖3:PCB設備支出(來源:Primark2021)

1、在PCB傳統工藝中,所需的層數越多,PCB就越復雜,成本就越高,交付時間也就越長。在AME中,添加層無需額外的成本;事實上,是對層數沒有限制。真正的問題是,“需要繼續在有限層結構中構建產品嗎”?

2、PTH是長且成本高的工藝,需要鉆孔、電鍍、蝕刻和廢棄物處理。它對層之間的對準很敏感,隨著層數的增加,層對準變得更加困難。在AME中,幾乎沒有對準問題。整個工藝由單個工具和單個打印工藝實現。結果接近完美對準,對準誤差可忽略不計,且具有采用相同工具的機械可重復性。如果不需要在PTH中插入引腳,AME可以以相同的成本和時間使用堆疊填充的焊盤內通孔電鍍(via-in-pad plated over,簡稱VIPPO)和、或交錯方式重新構建電子部件。

3、微通孔制造是成本最高的工藝。它由激光鉆孔、通孔電鍍、清洗組成,及在許多情況下甚至還包括導電樹脂填充。在AME中,構建導電填充通孔沒有額外的成本。實際上,AME工藝在表示通孔連接的層之間構建支柱。這些都是在同一打印工藝中實現的,無需更換工具進行鉆孔。同時,對準接近完美。

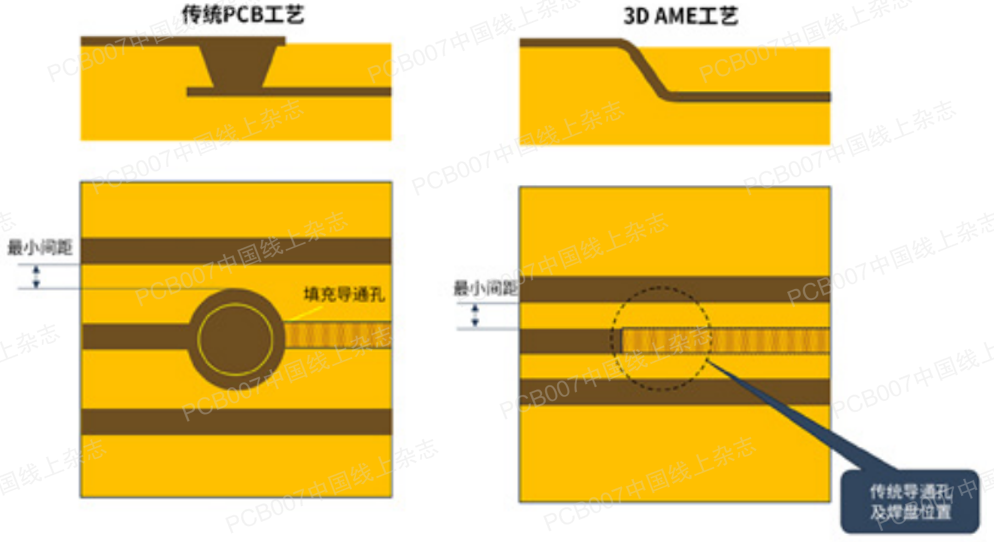

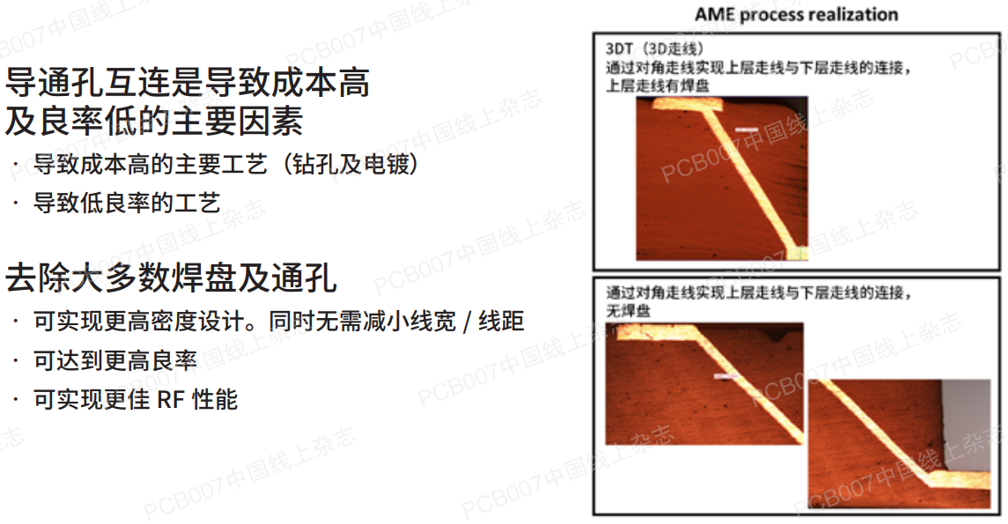

圖4:3D AME新功能:通過用3DT互連取代通孔,實現更高密度

傳統鉆孔和電鍍:成本最高的工藝

在PCB制造過程中,層對準、鉆孔和電鍍工藝的結合會導致良率大幅降低。這些工藝非常復雜,是每年PCB資本支出中最高的資本支出費用。行業鉆孔及電鍍的平均資本支出占PCB總資本支出的32%以上。隨著技術變得越來越復雜及走線越來越密集,這一比值甚至會更高。AME不需要鉆孔、板層壓、電鍍和許多其他濕制程工藝。

圖5:不同的3D AME對角互連(3DT)可取代PCB傳統通孔

目前PCB傳統VIA技術與AME 3DT替代技術

隨著(機械或激光)鉆孔量的增加,完成PCB訂單所需的成本越來越高,交付周期越來越長。

圖6:將傳統通孔轉換為3D AME 3DT可將PCB尺寸減少30%

從板設計層面看,鉆孔工藝涉及許多技術考慮因素。例如,需要?標連接盤、誘捕連接盤。放置這些焊盤是為了克服PCB工藝的錯位和公差,但添加這些焊盤的后果是它們占用了大量PCB“面積”。

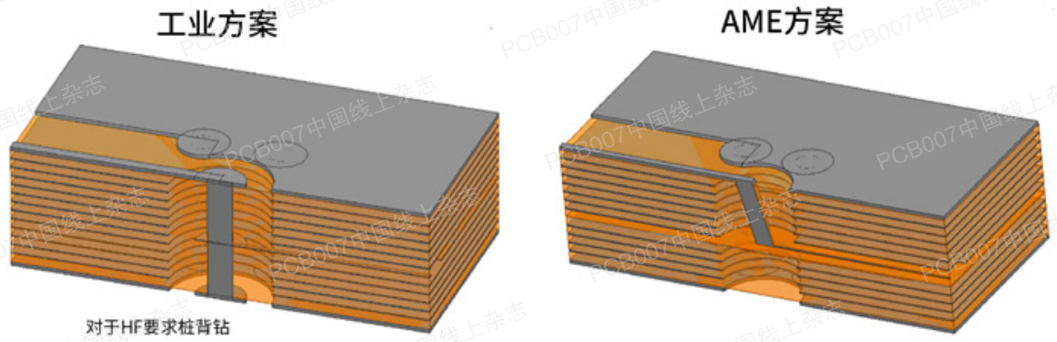

此外,通孔結構是寄生阻抗不匹配的根源。它們的最終幾何形狀不同,很難始終如一地預測其高頻性能。

AME使我們能夠消除通孔,而實現層之間的連續連接。我們稱之為3D走線(3D trace,簡稱3DT)。但它不需要額外的?標連接盤、誘捕連接盤,并且其高頻性能明顯更勝一籌。

圖7:傳統通孔連接與3DT的對比

用3DT取代通孔

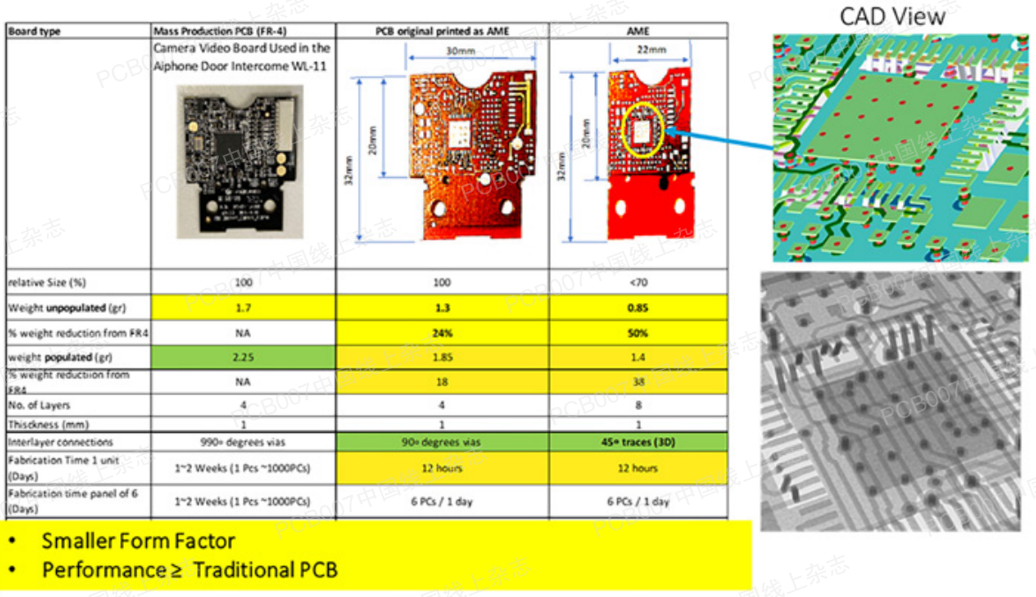

我們采用了現有設計。在第一階段,我們按原樣構建,但使用AME設計。在第二階段,我們用3DT取代了通孔,尺寸減小了30%,電氣性能更好。

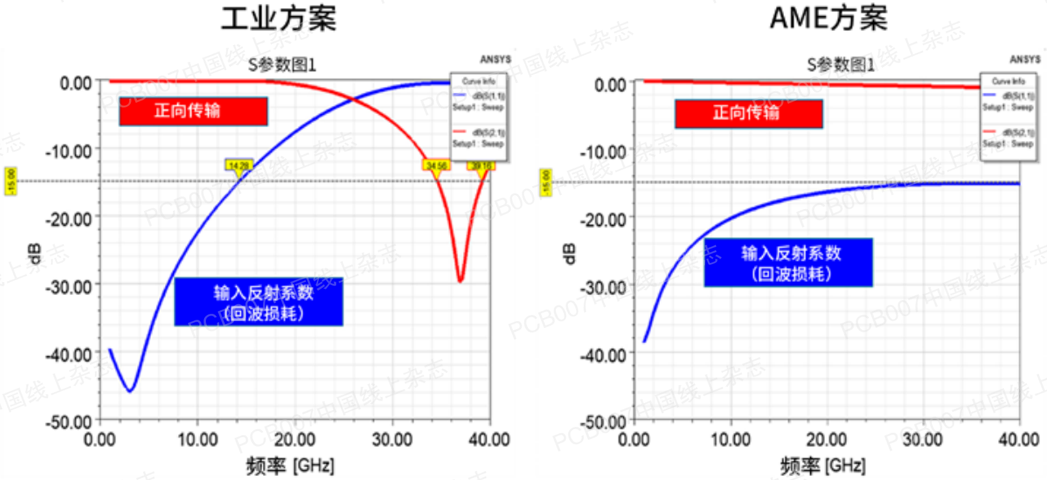

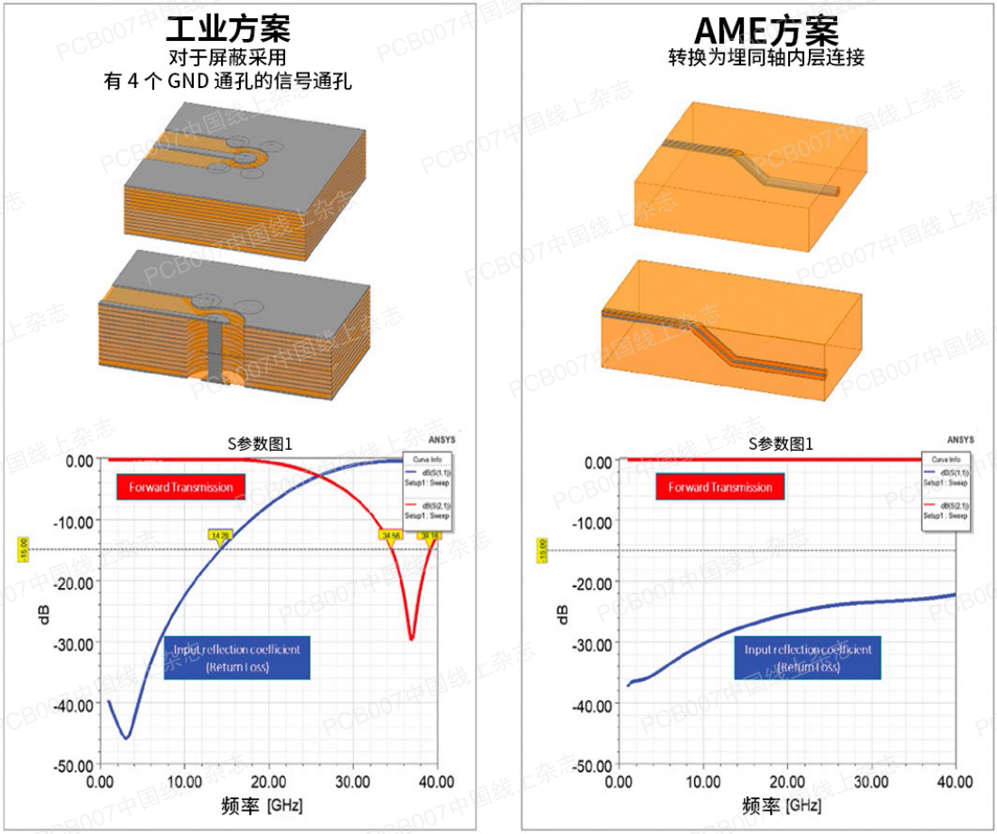

我們對比了傳統通孔結構與3DT結構的射頻性能,3DT高頻特性顯示出比基于鉆孔布線、通孔布線的PCB設計更佳的巨大優勢。

通過AME 3DT結構,我們獲得了明顯更好的S11和S21性能(圖8)

圖8:帶有4個GND通孔的PCB與AME 3DT對角線走線的實施獲得了更好的S11同、S21,以及輸入反射、正向傳輸

我們進行了下一階段的工作,將3DT轉換為AME同軸電纜,該同軸電纜可以作為結構打印工藝的一部分而不是傳統PCB工藝中的通孔。因此,高頻性能比傳統通孔性能要好得多。

圖9和圖10:與傳統通孔相比,具有同軸電纜的3D AME具有優異的高頻性能。

通過AME實現的3D電子裝置

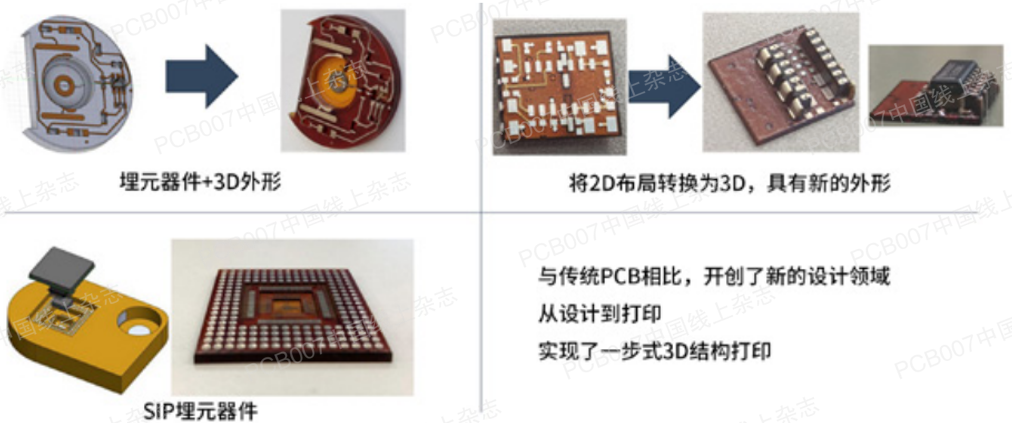

3D AME使設計師能夠為電子裝置構建不同的外形因素,并以更合適的方式將其與所需的機械裝置相匹配。

圖11:有空腔和埋元器件的3D結構

它還實現了復雜3D結構的單次打印工藝,而傳統PCB生產則需要許多工序,甚至是有些不可能實現的。

圖12:通過AME實現的完整3D設計,沒有層或互連結構

本案例將3D AME提升到具有更佳性能、埋元器件和屏蔽的完整3D裝置的新水平。它構建了具有更強機械性能的外形因子。

3D AME的第二個基石:3D設計工具

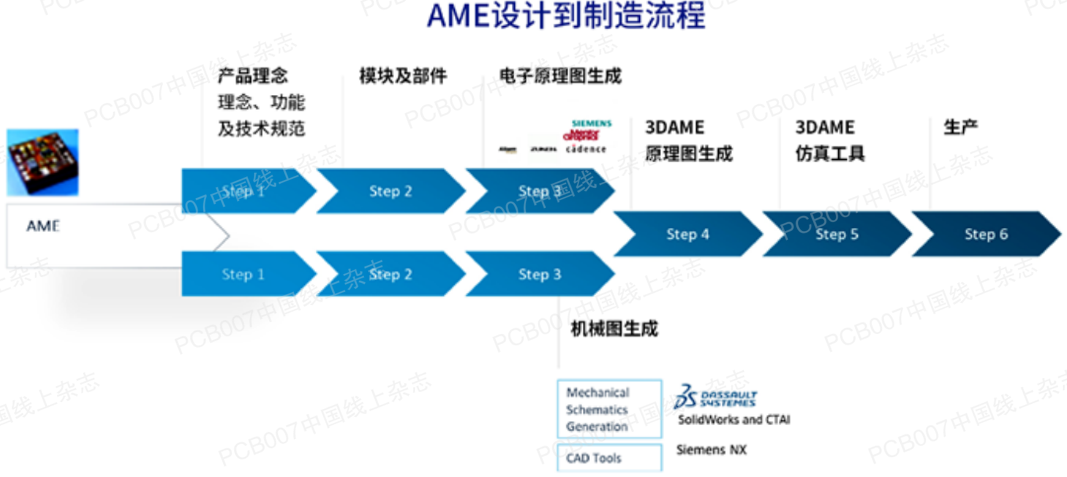

如何設計3D電子裝置?今天,ECAD和MCAD是兩個并行的過程,它們之間的集成通常有限或根本不存在連接。當前的ECAD設計系統需要具有關鍵的新3D功能,以實現順暢的3D設計。

圖13:現有ECAD與MCAD系統之間連接有限或根本不存在連接

未來的CAD系統需要具有針對3D機電CAD設計的通用ECAD、集成ECAD和MCAD功能(3D AME功能)。他們應該能夠對3D電子結構進行精確的3D AME仿真。3DT、打印線圈、電容器和其他3D電子器件等元器件需要成為3D電子仿真的組成部分。

圖14:集成系統可利用3D設計的強大功能

3D行業項目

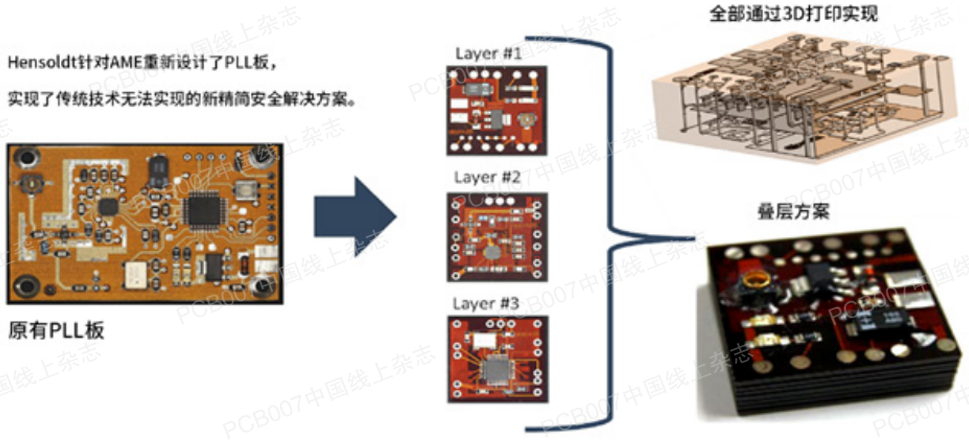

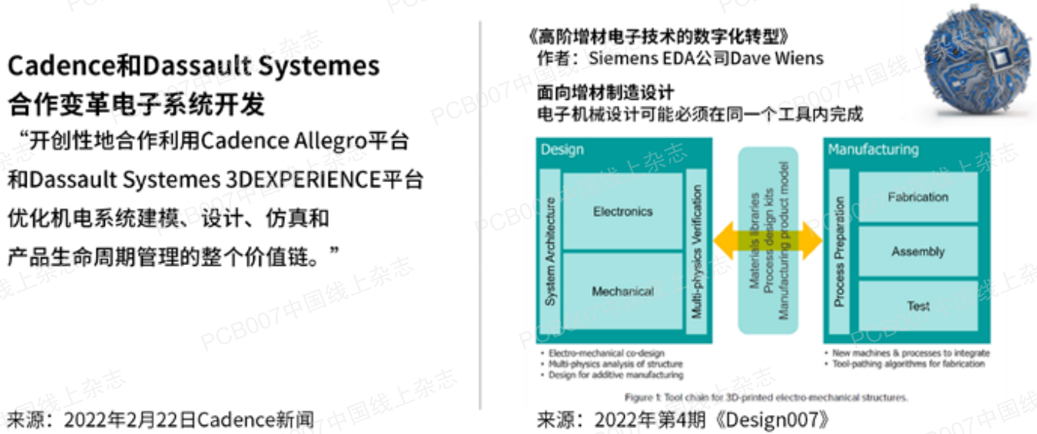

行業已有幾個項目,包括分別由Cadence Systems、DassaultSystems和Siemens EDA完成的兩個開發項目。還有其他CAD系統供應商正在努力為AME提供3D編輯功能,但可能需要一段時間才能有開發成果。因此,Nano Dimension公司推出了自己的軟件套件FLIGHT,它可通過集成ECAD和MCAD系統,實現3D AME設計功能。

圖15:3D AME設計的行業項目

總結

我們回顧了3D AME應用的兩個主要基石:第一個基石是組合絕緣及導電材料,這是3D結構打印技術的基礎,第二個基石是3D設計CAD系統。

圖16:FLIGHT軟件套件將支持如今的3D AME設計

AME為機電設計集成提供了新的功能,使設計師能夠打印線圈、電容器、同軸互連等埋嵌式元器件。與傳統工藝相比,高頻性能得到增強,具有更好的阻抗控制和精度。

在機械結構上,與傳統的多工序PCB和其他電子裝置相比,AME將許多復雜的階段簡化為單個打印步驟。

我們探討了從電子裝置中移除通孔的優勢,使更密集的裝置能夠使用相同的走線寬度,同時能夠實現明顯更佳的RF性能。

雖然我們看到行業對更復雜電子產品的需求及對更快實現復雜設計的需求不斷增長,但3D AME無疑是電子行業的發展方向。

審核編輯:劉清

-

電容器

+關注

關注

64文章

6202瀏覽量

99316 -

pcb

+關注

關注

4317文章

23006瀏覽量

396302 -

PTH

+關注

關注

0文章

40瀏覽量

17714 -

AME

+關注

關注

0文章

36瀏覽量

23981

原文標題:通過增材制造實現的3D電子裝置

文章出處:【微信號:actSMTC,微信公眾號:actSMTC】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

為什么AME需要3D PCB結構呢?

為什么AME需要3D PCB結構呢?

評論