摘要

隨著武器裝備的集成化,高密度化和輕量化的發展,大量的運用了高密度的如BGA,CSP得到了廣泛的應用,由此作為武器裝備的核心的軍用電子組件密度也越來越高,隨著電子組件組裝密度的提高,對于電子組件的組裝技術也提出的更高的要求。然而,由于軍品電子組件的種類繁多,導致其電子組件工藝復雜,加上我國的電子組裝的工藝水平叫國際先進企業相比還有很大差距,有些軍用企業還在沿用三四十年前的 DIP 時代年代的工藝思想或者 片面引用 IPC 標準為軍用電子產品電子裝聯的質量判據,造成軍用電子組件存在較多的工藝缺陷和可靠性的問題,大量存在潤濕不良,焊點空洞,焊接機械強度差距和疲勞壽命低嚴重影響了軍用電子組件的質量和可靠性。

前言

隨著我國的武器裝備設計和制技術的不斷的發展,武器裝備也走向集成化,高密度化和輕量化。企業設計人員和工藝技術與其他企業還存在一定的差距,由原來的器件失效轉移到焊點、PCB等相互失效,導致了一些武器裝備性能降低的問題 。電子組件的三大件分別是 器件、 PCB和所有的焊點。其中任何一個部件出現問題將直接導致電子組件的失效,并最終影響到整個武器裝備的可靠性。PCBA中各種功能和各種封裝的器件都有, 如:電阻、電容、電感、接插件、晶振、集成塊等等,每一個電子器件封裝的形式也不同,所以對我們工藝要求會更高更細。對元器件管腳的預處理是非常必要的,本文就探討下鍍金引腳/焊端除金的必要性。

一、認識除金

元器件鍍金引腳/焊端的除金一直困擾著這工藝人員和操作者。金是一種極好的抗腐蝕和抗化學性且焊接性良好,因此電子元器件特別是接插件鍍金引腳在電裝中經常遇到,是否都要除金呢?所謂除金,就是在錫鍋中將鍍金引出端子進行搪錫。搪錫除金工藝對于插件元件、導線和各接線端子容易實現,但對于表面貼片元件,由于其引線間距窄而薄,容易變形失去共面性。搪錫除金處理幾乎是不可能的,硬要強行操作只能造成批量報廢。不除金故障概率低,或者從未遇到所以大家對除金重要性認識都不是很夠。

二 金脆化造成的焊接不可靠案例

2017年我單位某捷聯航姿產品在做可靠性摸底試驗中發現產品沒有輸出,經過初步判斷發現產品的中的DSP不工作。打開產品檢查了安裝正確性、焊接質量并測試各電壓一切正常。發現是DSP不工作造成產品無輸入。按照以前的經驗我們重新補焊接了DSP 、FALSH、FPGA并做了加膠固定后故障消除重新補做振動試驗。試驗做到一半發現故障又出現了,這次我們對DSP周邊外圍電路逐一排查發現沒有12.00M頻率。解焊下晶振(LCC封裝模式管腳鍍金),發現晶振四個引腳焊接面發現明顯的不潤濕和反潤濕現象,斷裂界面呈現出典型的脆性斷裂失效特征。經過歸零分析,認為帶有加速度的振動條件是金脆焊點失效的最大外部條件,此外,冷熱溫差的啟動環境也會加大失效的可能性。

2)鍍金天線簧片廣泛應用于通信終端產品中,采用再流焊將其焊接在pcb板子上。

鍍金天線簧片再流焊后輕輕一敲就掉,焊接面發現明顯的不潤濕和反潤濕現象,斷裂界面呈現出典型的脆性斷裂失效特征,簧片彎曲裂縫非常明顯。

3)航天產品金脆化案列

上個世紀八十年代,航天五院所在一個產品故障分析中,出現了“金脆”問題,當時誰都沒有意識到是鍍金引線沒有除金,焊接后焊點產生金脆現象,產品出現嚴重的質量問題。該現象引起人們的注意,隨后航天系統內部提出鍍金引線在焊接前要進行搪錫處理問題。

近年來,除金問題在航天以及其他軍工產品等需要高可靠性的產品上越來越多的提出來。航天二院706所的實驗證明,如果鍍金焊端和引線不進行糖錫處理就直接進行焊接,必將殘生ausn4,導致焊點脆金。

因為脆金引起的焊接不可靠,我們對他都有個認識的過程;由于種種原因,我們個體人員可能在自己的工作中并沒有認識到遇到或者沒有認識到金脆化引起焊接不可靠的存在,但不能由此否定它的存在,從而采取錯誤的步驟導致嚴重的后果。

三、什么是“金脆化”

金是一種優越的抗腐蝕性材料,它具有化學穩定性高、不易氧化、焊接性好,耐磨、導電性好、接觸電阻小、金鍍層是抗氧化性很強的鍍層,與焊料有很好的潤濕性特點,但在需要軟釬接的部位上有金確實有害的,會產生“金脆化”。所謂的“金脆化”,就是指在涂有金涂層敷層表面釬焊時,金向焊料中的錫中迅速擴散,形成脆性的金-錫化合物,如ausn4,這種化合物中,當金的含量達到3%時焊點會明顯地表現出脆性,而且使焊點產生虛焊,失去光亮,呈現多顆粒狀。根據文獻稱,這種擴散在0.08s就能發生。因此,現在凡是需要焊錫的表面都不允許鍍金。

四、產生“金脆化”的幾種情況

1)焊點釬料中混入雜質金金屬

金在熔化的狀態的錫鉛合金中屬于一種可溶金屬,而且溶解速度很快。在手工焊接、波峰焊再流焊焊接過程中焊點釬料中混入雜質金屬后,一旦含量3%(wt)焊點將明顯出現脆性變得不可靠。IPC-2221A-2003,GJGB362B-2009,IPC-6012C,QJ3103A-2011,QJ831-2011規定0.45um;而GB/T19247.1(按IEC 61191-1)規定為不應超出0.15um。

2)直接焊接金屬鍍層

在直接焊接金屬鍍層時,錫/鉛合金對鍍金層產生強烈的溶解作用,鍍金層與焊料中的錫金屬結合生成金錫合金,使結合部的性能變得脆,機械強度下降,影響電氣連接的可靠性。

3)維修

使用金鍍層的表面產生的焊點存在維修時再次焊接困難,受振時容易產生疲勞斷裂和容易向焊料的錫中擴散產生“金脆化”。

4)鍍金層厚度的影響

(1)鍍金層厚度小于1.27μm時,容易產生針孔,不能滿足可焊性的要求:而且由于這種鍍金層是厚底極薄,附著力差的多孔性鍍金層,空氣中的氧氣能夠很容易的深入到底層金屬表面,對于基體金屬產生銹蝕的作用。一旦用能夠熔掉金的錫-鉛合金焊接這種表面時金鍍層完全被溶解到焊料中去,從而導致反潤濕甚至不潤濕現象。

(2)鍍金厚度在1.27μm時,能在2秒時間內溶于低熔點的錫-鉛焊料中。

(3)當鍍金厚度大于1.27μm時,有足夠的金元素向焊料中擴散而產生脆性。

5)搪錫鍋錫料中含有金

五、 金脆化產生的機理

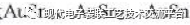

以圖10所示的Au-Pb-Sn合金相圖(176度等溫截面)為例如下圖,在含Sn量較多時,焊料中的Sn和Au容易形成針狀

等金屬間化合物,在含金量較小的情況下,生成AuSn4為多數;針狀的AuSn4位脆性化合物,在測試、應用及環境條件下極容易脆斷,導致焊接斷裂失效。

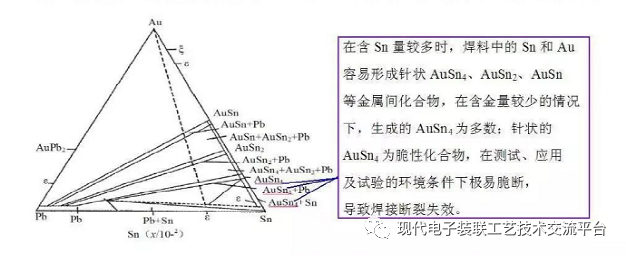

焊接時,Au和Sn-Pb焊料的相容性非常好,金在熔融狀態的Sn-Pb合金中屬于一種可溶金屬而且溶解的非常快。

六、 鍍金引線/焊端的除金規定

美國NASA及美國軍標DOD-STD-2000-1B,IPC J-STD-001D CN和我們的QJ3012,QJ3117A及SJ20632都相繼作出“在需要釬焊部位的金涂敷層,應釬接前全部清除,因為這種脆性的金-錫化合物所構成的連接部位,是特別不可靠,因此現在凡是需要釬焊的表面都有不允許鍍金,原來已有的也應該出去“的規定。

GJB128A、GJB548B、QJ3267和由中國國家國防科工局下達、中國電子科技集團牽頭,和中國電子集團旗下四十多個科研所電子裝聯工藝人員集體研究測定,得到國家國防科工局、中國電子科技集團和中興通訊等著名專家認可,通過了國家鑒定和驗收,并以中國電子集團名義下發實施的“電子裝聯焊接工藝質量控制要求”相繼確定鍍金引線的搪錫和除金的規定及提出具體實施工藝。

各各標準和文學對鍍金表面處理問題明確提出,本文列出國內為軍工行業標準有關鍍金表面除金的要求:

標準代號內容

IPC/EIA J-STD-001E如果在審核時有證據證明金沒有導致與焊接加工有關的焊料變脆的存在,那么這些要求可以免除。并且規定大于2.5μm的鍍金表面去金,去金面積應該大于95%。

IPC J-STD-001E-2010情況應當進行除金處理

a)通孔元器件引線至少95%待焊表面上有厚度大于等于2.54μm[100μin]的金層 ;

b)表面貼裝元器件95%的待焊表面有金,而無論金層有多厚 ;

c)焊接接線柱的待焊表面有厚度達到2.54μm[100μin]或更厚的金層

d)將元器件安裝到組件之前,雙上錫工藝或動態焊料波都可用于除金;對于下列情況,可豁免相關要求

e)如果有備作審核的文檔化客觀證據證明,金沒有導致與所采用焊接工藝相關的焊點變脆問題 ,或其他金屬表面涂層焊點完整性問題;

f)對于化學鍍鎳浸金(ENIG)、鎳

-鈀-金(NiPdAu)或化學鍍鎳鍍鈀浸金(ENEPIG)涂層;

QJ3012-98一般情況下,不允許在鍍金層上直接進行焊接,引線表面金鍍層大于2.5μm 需要經過兩次搪錫處理,小于2.5μm應該進行一次搪錫處理。

QJ3011-98對鍍金的元器件應該搪錫處理(高頻器件,微波器件除外。)

QJ3267-2006a)一般不應該在鍍金層上直接進行焊接。若表面鍍金層厚度小于2.5μm,可以進行一次搪錫處理,否則應二次搪錫處理以達到除金的目的。

b)鍍金引線用錫鍋搪錫時,第一次應該在專用的鍍金錫鍋里搪錫。如果需要第二次搪錫,則應在錫鉛錫鍋里搪錫,兩次搪錫分別在兩個錫鍋中進行,第二次搪錫要待電子元器件冷卻后再進行。第一次搪錫的錫鍋不可用于非鍍金引線的搪錫,錫鍋中的焊錫應該經常更換。

c)鍍金引線的搪錫一般僅局限于焊接部位的線段。

QJ3117A-2011鍍金的導線線芯、電子元器件的引線及焊端等,應該按QJ3267-2006的規定進行除金與搪錫。

QJ165B-2015鍍金引線或焊端均勻應進行除金處理,不允許在鍍金引線或者焊端上直接焊接,鍍金引線除金處理應符合QJ3267規定,要求如下:

a)鍍金引線除金應該進行兩搪錫處理。兩次搪錫應該在兩個料槽中操作;

b)鍍金引線搪錫的焊料槽,應定期分析焊料中的金和銅的總含量不應該超過0.3%,否則應該更換焊料;

c)鍍金引線的搪錫一般僅限于焊接部位。

無可爭議在高可靠電子裝聯元器件焊接中規定必須用鉛錫合金焊料,特別是在航天軍工行業的生產中,為了防止金脆,鍍金的引線和接線端子必須經過搪錫處理。

七、 除金通用工藝

7.1手工除金法。

使用恒溫烙鐵進行手工搪錫,搪錫溫度為260對到280度,時間控制在2~3秒,然后用,然后用吸繩加熱后吸除表面的搶錫層,若表面度金層大于2.5μm,應該再進行一次搪錫處理。

由于般金層厚度有時很難判斷. 一般全部法二次搪錫處理,該方法同樣通用連接器錫杯的去金處理。

手工搪錫法,建議使用補溫速度快的恒溫烙鐵,以保證足夠溫度穩定度。

1)為保證搪錫的度量和器件的安全, 搪錫工藝應采用手工焊接工藝參數,并結合元器件生產廠家提供的元器件溫度指標。

2)智能恒溫焊臺要選用回溫速度較快的設備以及合適形狀的烙鐵頭,并配合吸錫繩或吸錫器.對器件進行搪錫處理。

3) 搪錫時要注意對器件采取散熱措施,防止器件過熟損壞器件。

搪錫步驟

第一步:按照工藝文件設定焊臺溫度并給器件引線分別施加焊錫,注意搪錫范圍做好器件散熱保護。

第二步,使用工具和和設備把器件引線上的焊錫去掉。搪錫溫度、搪錫位置和熱保護工藝文件中應該明確規定。若沒有規定請遵照QJ3267-2006《電子元器件搪錫工藝技術》執行。

7.2手工錫鍋除金法

采用雙錫鍋除金法,首先將已涂覆助焊劑的金引腳在專用去金錫鍋中浸2s~3s。溫度可按照QJ3267-2006《電子元器件搪錫工藝技術》執行。之后再將引線浸入善通錫鍋中進行二次搪錫。時間和溫度和第一次相同。注意第二次搪錫應當讓元器件自然冷卻后在進行。操作時應該用紗布對引線根部進行保護,防止焊料沿著引線爬升損壞元器件本體,對玻璃封裝二般管等熱敏器件要進行散熱處理。

7.3 返修工作站再流焊除金方法

利用返修工作站表面貼裝器件鍍金引線進行除金的技術是一種新型的搪錫工藝技術方法,它是通過設置合理的返修工作站溫度曲線, 在印刷有錫膏的專用搪錫工裝上法上對器件進行搪錫的技術,。整個工藝過程如下

1)設計專用應搪錫的印制板。

2)在專用器件搪錫的印制板上印制錫膏

3)使用返修工作站把器件安裝打到搪錫工裝印有錫膏的焊盤上

4)使用設置好的溫度曲線對器件進行搪性處理。

5)待焊料熔化一定時間后在降溫前把器件有焊盤上取下。

6)采用吸錫槍或者吸錫編帶吸除表面焊料

7)最后使用返修工作站對器件進行散熱處理,從而達到搪錫的目的.為了能夠使無引線度金表貼裝器件返修工作站搪錫技術正確可靠實施.正式生產前總結和優化出一條合理的搪錫溫度曲線 ,從而確認搪錫溫度曲線的合理。,用返修工作站再流焊搪錫.實除上是“先焊后拆”通過返修工作站進行再流焊接使表面貼裝器件鍍金焊端搪上一層 sn-Pb合金,達到鍍金焊端除金的目的。

在用返修工作站再流得對無引腳表面貼裝器件鍍金焊端進行搪錫工藝中,返修再流擇峰値溫度230C~235℃,要求焊點的升溫速率要小于

3.0℃/,整-個過程控制在60-80的秒之間。

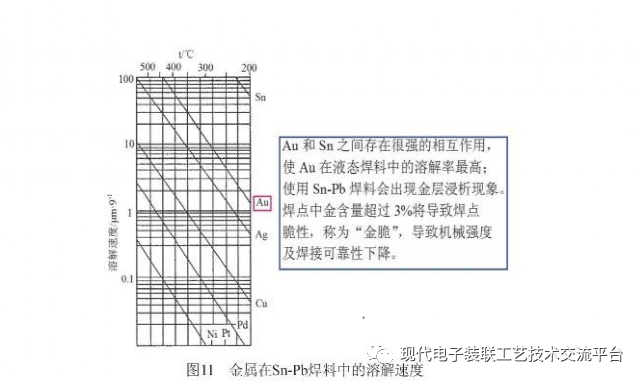

8、有引線表貼器件的除金目前尚有一部分有引線表貼器件焊端是鍍金的。如圖是航天二院提供引腳間距為0.5mm的翼型一腳鍍金(flash芯片)我們可以采取手工除金法或者返修工作站除金法。

八、無引線表貼器件的除金

目前我們所常見的主要表貼器件鍍金的有LCCC、QFN、QFP等封裝器件,對于無引腳的鍍金表貼器件焊接前不除金危害極大,如案例一表貼晶振的脆金,很難程度上承受溫度循環試驗和振動試驗。這些器件應該經過有效、可靠地除金。可采取返修工作站除金法。對于QFN器件中心有接地焊端,可以采取手工除金法進行二次除金。

九、 連接器錫杯的除金

電連接器鍍金錫杯表面金層分析 由于鍍金接觸件具有良好的耐腐蝕、電阻率低、表面不易受環境影響而變化、接觸電阻小且穩定、耐磨損和抗氧化特點,為了得到高可靠性的電連接器故采用鍍金插件。

高可靠的電連接器接觸偶金鍍層厚度存在0.4μm到30μm的巨大差異,(來自廠家信息)而我們電子裝聯工藝人員既不了解也很難把控,極易給金脆化的留下隱患,造成質量失控。

對高密度電連接器鍍金引線除金和鍍金錫杯除金在:GJB128A、和GJB548B 做出了明確規定,QJ3267規定了電連接器焊錫杯搪錫的工藝流程、操作方法和質量判據。

結論

實際上,無論是3%的含金量還是2.5μm或1.3μm厚的鍍金層,工藝人員都需要獲取明確的元器件引腳和端子表面的金層厚度的信息,否則工藝人員和操作人員既不了解也很難把控。是小于0.3μm不除金呢還是大于0.3μm的鍍金引線和端面呢;況且無論是電鍍金還是化學鍍金一個接插件上的電偶上的金層也會有差異。所以我認為在需要焊接部位的金涂覆層,應該在焊接直接全部消除,因為這種脆性的金-錫化合物所構成的連接部,是特別不可靠的。因此按軍表所規定的:“凡是需要焊接的表面都允許鍍金,原來已經有的必須去除。”

審核編輯:湯梓紅

-

元器件

+關注

關注

112文章

4694瀏覽量

92041 -

焊接

+關注

關注

38文章

3069瀏覽量

59609 -

BGA

+關注

關注

4文章

538瀏覽量

46734 -

電連接器

+關注

關注

2文章

101瀏覽量

15214 -

引線

+關注

關注

0文章

14瀏覽量

4459

原文標題:軍品元器件鍍金引線和焊端的除金

文章出處:【微信號:現代電子裝聯工藝技術交流平臺,微信公眾號:現代電子裝聯工藝技術交流平臺】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

軍品元器件鍍金引線和焊端的除金

軍品元器件鍍金引線和焊端的除金

評論