在機(jī)械加工過程中,有很多軸類零件的長(zhǎng)徑比L/d>25。在切削力、重力和頂尖頂緊力的作用下, 橫置的細(xì)長(zhǎng)軸很容易彎曲甚至失穩(wěn),因此,車削細(xì)長(zhǎng)軸時(shí)必須改善細(xì)長(zhǎng)軸的受力問題。

加工方法:采用反向進(jìn)給車削, 選用合理的刀具幾何參數(shù)、切削用量、拉緊裝置和軸套式跟刀架等一系列有效措施。

01

車削細(xì)長(zhǎng)軸產(chǎn)生彎曲變形的因素分析

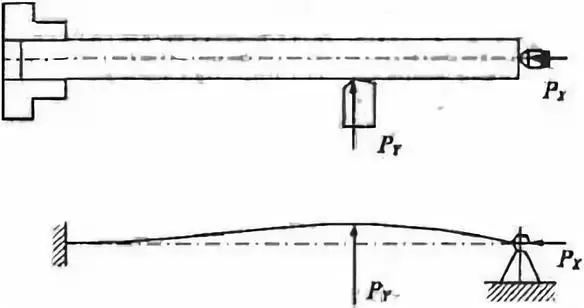

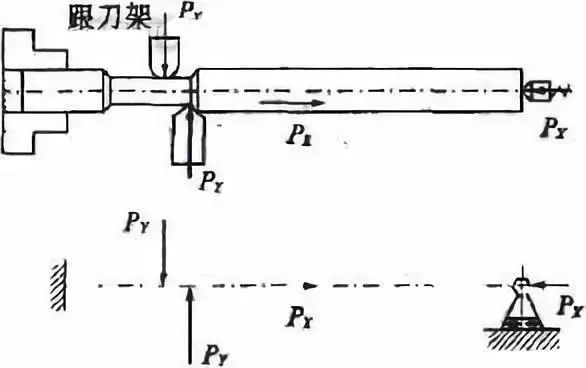

在車床上車削細(xì)長(zhǎng)軸采用的傳統(tǒng)裝夾方式主要有兩種:一種方式是:一夾一頂安裝;另一種方式是:兩頂尖安裝。這里主要分析一夾一頂?shù)难b夾方式。如圖1所示。

圖1 一夾一頂裝夾方式及受力分析

通過實(shí)際加工分析,車削引起細(xì)長(zhǎng)軸彎曲變形的原因主要有:

(1)切削力導(dǎo)致變形

在車削過程中,產(chǎn)生的切削力可以分解為軸向切削力PX、徑向切削力PY及切向切削力PZ。不同的切削力對(duì)車削細(xì)長(zhǎng)軸時(shí)產(chǎn)生彎曲變形的影響是不同的。

1)徑向切削力PY的影響

徑向切削力是垂直作用在通過細(xì)長(zhǎng)軸軸線水平平面內(nèi)的,由于細(xì)長(zhǎng)軸的剛性較差,徑向力將會(huì)把細(xì)長(zhǎng)軸頂彎,使其在水平面內(nèi)發(fā)生彎曲變形.徑向切削力對(duì)細(xì)長(zhǎng)軸彎曲變形的影響,見圖1。

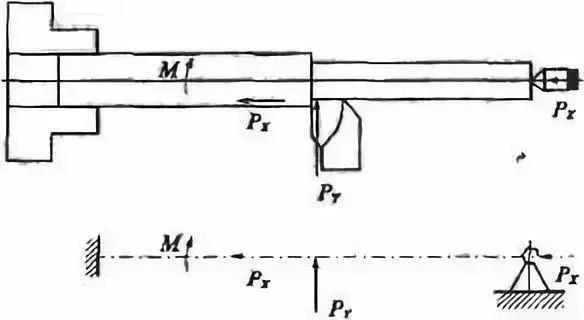

2)軸向切削力PX的影響

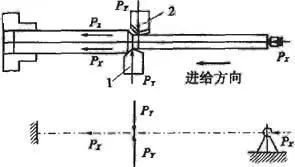

軸向切削力是平行作用在細(xì)長(zhǎng)軸軸線方向上的,它對(duì)工件形成一個(gè)彎矩。對(duì)于一般的車削加工,軸向切削力對(duì)工件彎曲變形的影響并不大,可以忽略。但是由于細(xì)長(zhǎng)軸的剛性較差,其穩(wěn)定性也較差,當(dāng)軸向切削力超過一定數(shù)值時(shí),將會(huì)把細(xì)長(zhǎng)軸壓彎而發(fā)生縱向彎曲變形。如圖2所示。

圖2 軸向切削力的影響及受力分析

(2)切削熱產(chǎn)生的影響

加工產(chǎn)生的切削熱,會(huì)引起工件熱變形伸長(zhǎng)。由于在車削過程中,卡盤和尾架頂尖都是固定不動(dòng)的,因此兩者之間的距離也是固定不變的。這樣細(xì)長(zhǎng)軸受熱后的軸向伸長(zhǎng)量受到限制,導(dǎo)致細(xì)長(zhǎng)軸受到軸向擠壓而產(chǎn)生彎曲變形。

因此可以看出,提高細(xì)長(zhǎng)軸的加工精度問題,實(shí)質(zhì)上就是控制工藝系統(tǒng)的受力及受熱變形的問題。

02

提高細(xì)長(zhǎng)軸加工精度的措施

在細(xì)長(zhǎng)軸加工過程中,為提高其加工精度,應(yīng)根據(jù)不同的生產(chǎn)條件,采取不同的措施,以提高細(xì)長(zhǎng)軸的加工精度。

(1)選擇合適的裝夾方法

在車床上車削細(xì)長(zhǎng)軸采用的兩種傳統(tǒng)裝夾方式中,采用雙頂尖裝夾,工件定位準(zhǔn)確,容易保證同軸度。但用該方法裝夾細(xì)長(zhǎng)軸,其剛性較差,細(xì)長(zhǎng)軸彎曲變形較大,而且容易產(chǎn)生振動(dòng).因此只適宜于安裝長(zhǎng)徑比不大、加工余量較小、同軸度要求較高的工件。

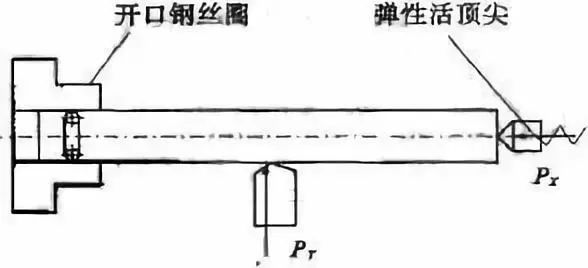

加工細(xì)長(zhǎng)軸通常采用一夾一頂?shù)难b夾方式。但是在該裝夾方式中,如果頂尖頂?shù)锰o,除了可能將細(xì)長(zhǎng)軸頂彎外,還能阻礙車削時(shí)細(xì)長(zhǎng)軸的受熱伸長(zhǎng),導(dǎo)致細(xì)長(zhǎng)軸受到軸向擠壓而產(chǎn)生彎曲變形。另外卡爪夾緊面與頂尖孔可能不同軸,裝夾后會(huì)產(chǎn)生過定位,也能導(dǎo)致細(xì)長(zhǎng)軸產(chǎn)生彎曲變形.因此采用一夾一頂裝夾方式時(shí),頂尖應(yīng)采用彈性活頂尖,使細(xì)長(zhǎng)軸受熱后可以自由伸長(zhǎng),減少其受熱彎曲變形;同時(shí)可在卡爪與細(xì)長(zhǎng)軸之間墊入一個(gè)開口鋼絲圈,以減少卡爪與細(xì)長(zhǎng)軸的軸向接觸長(zhǎng)度,消除安裝時(shí)的過定位,減少彎曲變形。如圖3所示。

圖3 一夾一頂裝夾的改進(jìn)方式

(2)直接減少細(xì)長(zhǎng)軸受力變形

1)采用跟刀架和中心架

采用一夾一頂?shù)难b夾方式車削細(xì)長(zhǎng)軸,為了減少徑向切削力對(duì)細(xì)長(zhǎng)軸彎曲變形的影響,傳統(tǒng)上采用跟刀架和中心架,相當(dāng)于在細(xì)長(zhǎng)軸上增加了一個(gè)支撐,增加了細(xì)長(zhǎng)軸的剛度,可有效地減少徑向切削力對(duì)細(xì)長(zhǎng)軸的影響。

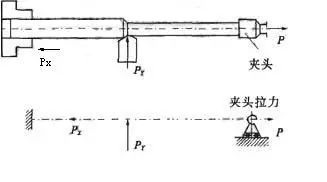

2)采用軸向拉夾法車削細(xì)長(zhǎng)軸

采用跟刀架和中心架,雖然能夠增加工件的剛度,基本消除徑向切削力對(duì)工件的影響。但還不能解決軸向切削力把工件壓彎的問題,特別是對(duì)于長(zhǎng)徑比較大的細(xì)長(zhǎng)軸,這種彎曲變形更為明顯。因此可以采用軸向拉夾法車削細(xì)長(zhǎng)軸。軸向夾拉車削是指在車削細(xì)長(zhǎng)軸過程中,細(xì)長(zhǎng)軸的一端由卡盤夾緊,另一端由專門設(shè)計(jì)的夾拉頭夾緊,夾拉頭給細(xì)長(zhǎng)軸施加軸向拉力,如圖4所示。

圖4 軸向夾拉車削及受力情況

在車削過程中,細(xì)長(zhǎng)軸始終受到軸向拉力,解決了軸向切削力把細(xì)長(zhǎng)軸壓彎的問題。同時(shí)在軸向拉力的作用下,會(huì)使細(xì)長(zhǎng)軸由于徑向切削力引起的彎曲變形程度減小;補(bǔ)償了因切削熱而產(chǎn)生的軸向伸長(zhǎng)量,提高了細(xì)長(zhǎng)軸的剛性和加工精度。

3)采用反向切削法車削細(xì)長(zhǎng)軸

反向切削法是指在細(xì)長(zhǎng)軸的車削過程中,車刀由主軸卡盤向尾架方向進(jìn)給,如圖5所示。

圖5 反向切削法加工及受力分析

這樣在加工過程中產(chǎn)生的軸向切削力使細(xì)長(zhǎng)軸受拉,消除了軸向切削力引起的彎曲變形。同時(shí),采用彈性的尾架頂尖,可以有效地補(bǔ)償?shù)毒咧廖布芤欢蔚墓ぜ氖軌鹤冃魏蜔嵘扉L(zhǎng)量,避免工件的壓彎變形。

采用雙刀車削細(xì)長(zhǎng)軸改裝車床中滑板,增加后刀架,采用前后兩把車刀同時(shí)進(jìn)行車削,如圖6所示。

圖6 雙刀加工及受力分析

兩把車刀,徑向相對(duì),前車刀正裝,后車刀反裝。兩把車刀車削時(shí)產(chǎn)生的徑向切削力相互抵消。工件受力變形和振動(dòng)小,加工精度高,適用于批量生產(chǎn)。

4)采用磁力切削法車削細(xì)長(zhǎng)軸

磁力切削法的原理與反向切削法原理基本相同。在車削過程中,細(xì)長(zhǎng)軸由于受到磁力拉伸的作用,可以減少細(xì)長(zhǎng)軸加工時(shí)的彎曲變形,提高細(xì)長(zhǎng)軸加工精度。

(3)合理地控制切削用量

切削用量選擇的是否合理,對(duì)切削過程中產(chǎn)生的切削力的大小、切削熱的多少是不同的。因此對(duì)車削細(xì)長(zhǎng)軸時(shí)引起的變形也是不同的。

1)切削深度(t)

在工藝系統(tǒng)剛度確定的前提下,隨著切削深度的增大,車削時(shí)產(chǎn)生的切削力、切削熱隨之增大,引起細(xì)長(zhǎng)軸的受力、受熱變形也增大。因此在車削細(xì)長(zhǎng)軸時(shí),應(yīng)盡量減少切削深度。

2)進(jìn)給量(f)

進(jìn)給量增大會(huì)使切削厚度增加,切削力增大。但切削力不是按正比增大,因此細(xì)長(zhǎng)軸的受力變形系數(shù)有所下降.如果從提高切削效率的角度來看,增大進(jìn)給量比增大切削深度有利。

3)切削速度(v)

提高切削速度有利于降低切削力。這是因?yàn)椋S著切削速度的增大,切削溫度提高,刀具與工件之間的摩擦力減小,細(xì)長(zhǎng)軸的受力變形減小。但切削速度過高容易使細(xì)長(zhǎng)軸在離心力作用下出現(xiàn)彎曲,破壞切削過程的平穩(wěn)性,所以切削速度應(yīng)控制在一定范圍。對(duì)長(zhǎng)徑比較大的工件,切削速度要適當(dāng)降低。

(4)選擇合理的刀具角度

為了減小車削細(xì)長(zhǎng)軸產(chǎn)生的彎曲變形,要求車削時(shí)產(chǎn)生的切削力越小越好,而在刀具的幾何角度中,前角、主偏角和刃傾角對(duì)切削力的影響最大。

1)前角(γ)

前角(γ) 其大小直接著影響切削力、切削溫度和切削功率.增大前角,可以使被切削金屬層的塑性變形程度減小,切削力明顯減小。增大前角可以降低切削力,所以在細(xì)長(zhǎng)軸車削中,在保證車刀有足夠強(qiáng)度前提下,盡量使刀具的前角增大,前角一般取γ=13°~17°。

2)主偏角(kr)

主偏角(kr) 其大小影響著3個(gè)切削分力的大小和比例關(guān)系。隨著主偏角的增大,徑向切削力明顯減小,切向切削力在60°~90°時(shí)卻有所增大。在60°~75°范圍內(nèi),3個(gè)切削分力的比例關(guān)系比較合理。在車削細(xì)長(zhǎng)軸時(shí),一般采用大于60°的主偏角。

3)刃傾角(λs)

刃傾角(λs)傾角影響著車削過程中切屑的流向、刀尖的強(qiáng)度及3個(gè)切削分力的比例關(guān)系。隨著刃傾角的增大,徑向切削力明顯減小,但軸向切削力和切向切削力卻有所增大。刃傾角在-10°~+10°范圍內(nèi),3個(gè)切削分力的比例關(guān)系比較合理。在車削細(xì)長(zhǎng)軸時(shí),常采用正刃傾角0°~+10°,以使切屑流向待加工表面。

03

結(jié)論

由于細(xì)長(zhǎng)軸剛性差,車削時(shí)產(chǎn)生的受力、受熱變形較大,很難保證細(xì)長(zhǎng)軸的加工質(zhì)量要求。通過采用合適的裝夾方式和先進(jìn)的加工方法,選擇合理的刀具角度和切削用量等措施,可以保證細(xì)長(zhǎng)軸的加工質(zhì)量要求。

審核編輯 :李倩

-

刀具

+關(guān)注

關(guān)注

0文章

46瀏覽量

9611 -

車削

+關(guān)注

關(guān)注

0文章

17瀏覽量

8243

原文標(biāo)題:車細(xì)長(zhǎng)軸如何控制彎曲變形?

文章出處:【微信號(hào):AMTBBS,微信公眾號(hào):世界先進(jìn)制造技術(shù)論壇】歡迎添加關(guān)注!文章轉(zhuǎn)載請(qǐng)注明出處。

發(fā)布評(píng)論請(qǐng)先 登錄

相關(guān)推薦

電壓放大器在可變形機(jī)翼縮比模型主動(dòng)變形實(shí)驗(yàn)中的應(yīng)用

多軸伺服控制的FSI帶寬優(yōu)化應(yīng)用說明

單軸測(cè)徑儀詳解與應(yīng)用

微型絲桿彎曲:工件精度下降的隱形殺手!

機(jī)器視覺控制軸運(yùn)動(dòng)原理是什么

多軸控制器與plc的區(qū)別是什么

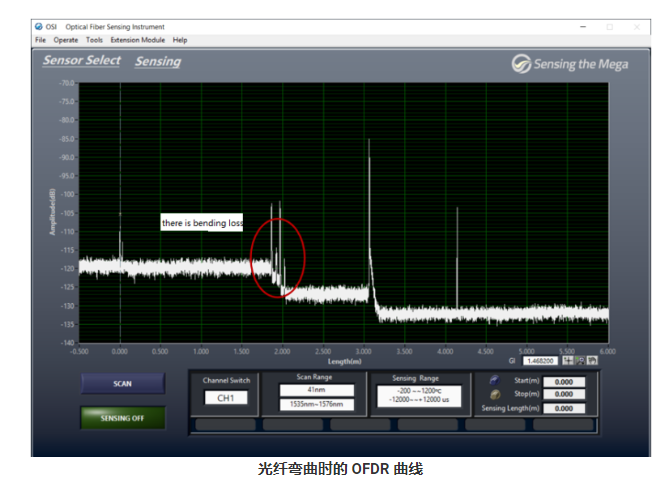

什么是耐彎曲光纖

如何減少光纖彎曲損耗

光纖彎曲對(duì)衰減有多大影響

MOTEC伺服驅(qū)動(dòng)器多軸同步主從控制系列之速度同步解析

晶體知識(shí):塑性變形對(duì)材料組織與性能的影響

車細(xì)長(zhǎng)軸如何控制彎曲變形?

車細(xì)長(zhǎng)軸如何控制彎曲變形?

評(píng)論