本文主要介紹了變速器齒輪制造中根部挖根和臺階的定義和影響,討論了熱處理前后粗加工刀具凸角量的設計和制造有誤導致的臺階問題,給出了判定條件和凸角量修正方法;分析了熱處理前后精加工刀具的超越量計算與粗加工刀具不匹配導致齒根過渡區域產生臺階的原理,給出了常見失效案例及解決措施;針對零件精加工前后的狀態,剖析齒形、齒向、齒距和徑向圓跳動的誤差對齒輪根部臺階的影響,并從齒輪制造中的刀具修形、工藝選擇和熱變形角度提出了相關解決方案。

隨著燃油、排放法規的不斷加嚴以及雙積分政策的實施,汽車新能源、輕量化和電動化進程正在進一步加快。變速器齒輪大轉矩負載和高速精密要求日趨嚴格,在滿足NVH要求的同時,如何規避齒輪根部臺階是關鍵問題。本文針對該問題分析了不同臺階的形狀特點,討論了產生的原因,并給出了解決方案。

齒輪的挖根與臺階

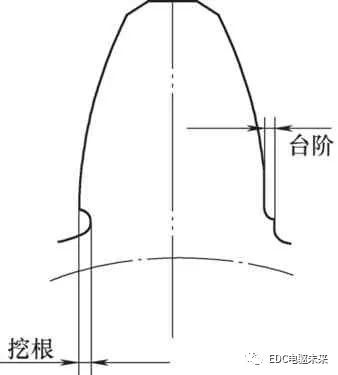

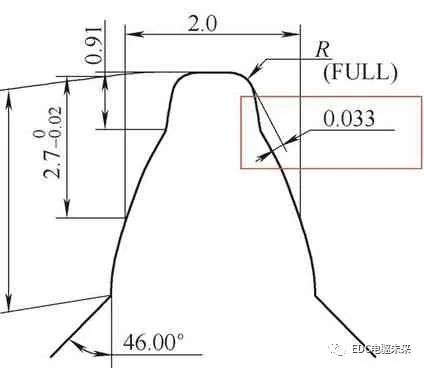

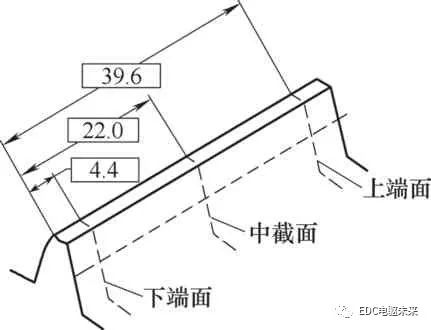

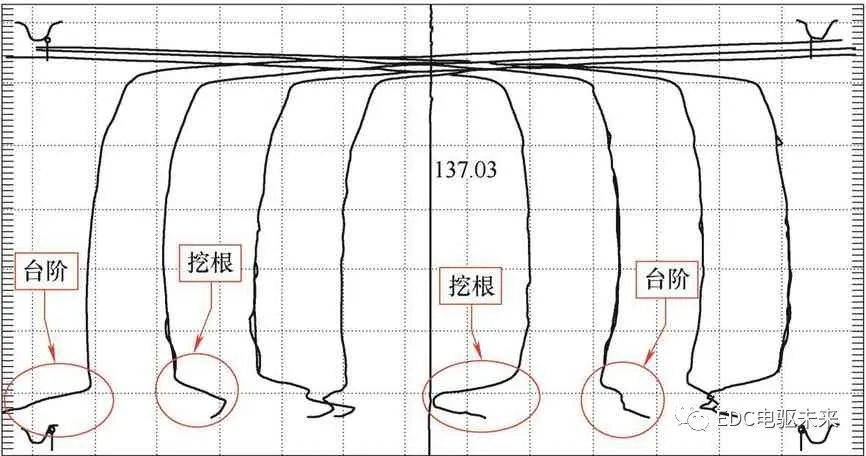

圖1 齒輪的挖根與臺階

如圖1所示,齒輪的挖根是由粗加工刀具凸角刃部切出的區域,為后續精加工齒面留出了退刀空間,避免產生接刀臺階。如果精加工前的挖根形狀尺寸有問題,則有可能在后續加工中發生臺階或挖根問題。

臺階會導致齒輪根部彎曲強度的降低。沒有臺階時,只需考慮最大挖根位置處的危險截面形狀和尺寸;有臺階時,還需考慮臺階的形狀和尺寸(見圖2),詳細請查閱國標ISO-6336相關章節。

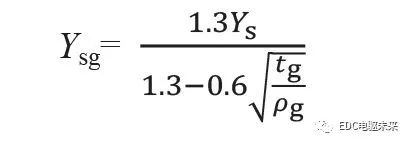

強度降低估算公式:

式中 tg——在端面上,齒輪根部臺階處沿法向的最大臺階量(mm);

ρg——臺階最大位置處的曲率半徑(mm);

Ys——沒有臺階時的齒輪彎曲強度系數;

圖2 齒輪臺階強度估算示意

Ysg——有臺階時的齒輪彎曲強度估算系數。

其中, <2.0。

<2.0。

此外,如果臺階的位置落在齒輪的正常嚙合區域,則會引起異常的傳動噪聲。不但影響了變速器的使用體驗,還可能存在功能性風險。

粗加工刀具的凸角量問題

1.粗加工刀具凸角量的定義

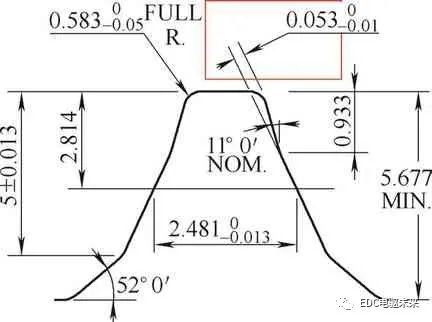

粗加工刀具的凸角量是刀尖部分沿主切削刃翹起的一塊區域,它由副切削刃引出,直至刀尖圓弧終止點結束,其中以滾刀和插齒刀最為常見,如圖3和圖4所示。

圖3 滾刀的凸角量

圖4 插齒刀的凸角量

注意,凸角量的大小和加工出來的挖根量并不能直接劃等號。因為凸角量是刀具齒形上標注的法面尺寸,而齒輪測量儀測出的挖根量是零件的端面尺寸。只有通過刀具與零件的軸交角,才能把凸角量轉化為挖根量。

2.粗加工刀具的凸角量問題及解決方案

齒輪的精加工工藝一般分為熱處理前和熱處理后兩種。熱處理前工藝一般是指插齒和滾齒分別與剃齒組合的工藝;熱處理后工藝一般是指插齒和滾齒分別與珩齒和磨齒組合的工藝。兩者相比,在粗加工刀具凸角量問題上的表現形式基本一致,而熱處理前精加工沒有熱變形的影響,其挖根和臺階控制較為容易。如果出現臺階問題,需第一時間檢查粗加工刀具的凸角量設計和制造是否正確,下面以滾剃工藝為例進行分析。

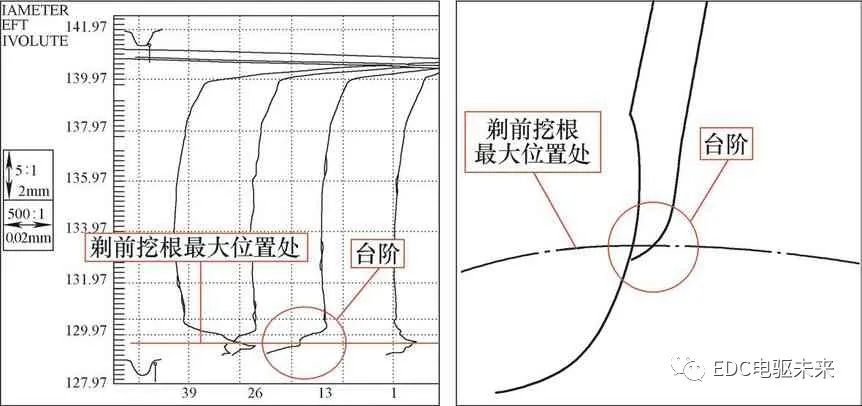

(1)臺階發生的位置靠近挖根的最大位置。該情況下的臺階特征在報告上較難識別,通常需要標注剃前挖根的最大位置來識別,如圖5所示。

圖5 臺階在挖根最大位置處的報告和輪廓示意

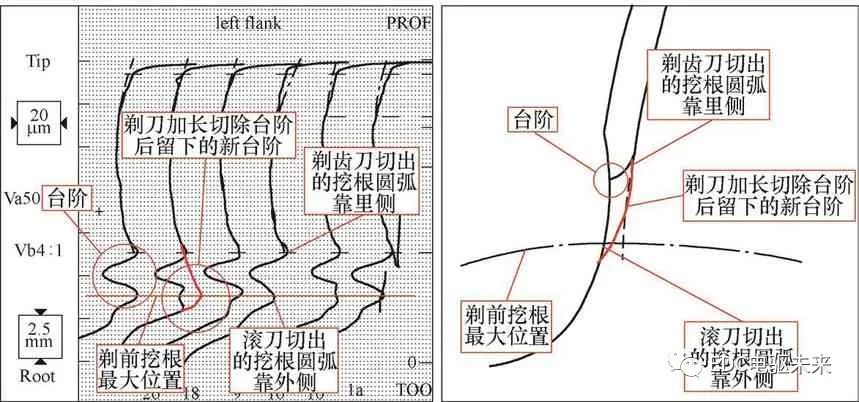

(2)臺階發生的位置在挖根最大位置上方。該情況下的臺階容易識別,特征如圖6所示,臺階為滾刀切出的挖根圓弧和剃刀切出的挖根圓弧之間的突起形狀。

圖6 臺階在挖根上方的報告和輪廓示意

針對上述兩類問題,因為如果嘗試增加精加工刀具的齒頂高來去除臺階,則臺階和挖根會被精加工刀尖一并切掉,從而留下新臺階,所以應檢查和修正粗加工刀具的凸角量。

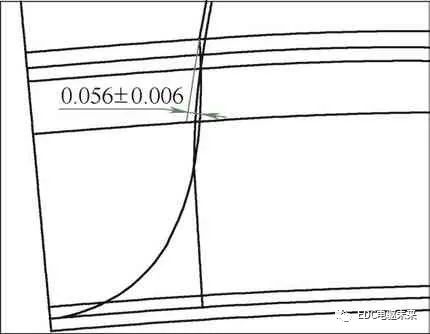

方法一:檢查滾刀的凸角量是否有制造誤差。滾刀加工的零件實測報告顯示,挖根量在0.043~0.048mm之間。圖7是通過模擬滾齒展成得到的零件端面上的挖根區域圖,挖根量數值為0.056±0.006mm。可以發現,實測挖根量的上極限尺寸0.048mm比模擬結果的下極限尺寸0.050mm還小,說明刀具的凸角量加工與設計不符,應該對刀具齒形進行修磨,直至能夠加工出合格的挖根。

圖7 零件端面的滾齒挖根模擬圖

方法二:調整工藝中M值的名義值,使余量適配刀具凸角量。不過該方法有其局限性,當發現M值的調整仍無法消除臺階時,則需修磨刀具齒形。

方法三:上述方法都無法解決問題時,則需收集熱處理變形穩定后的熱處理前、熱處理后以及成品的加工報告,數據統計由熱變形導致的挖根變化量,得到凸角量補償值,從而修正滾刀設計。

精加工刀具的超越量問題

1.精加工刀具超越量定義

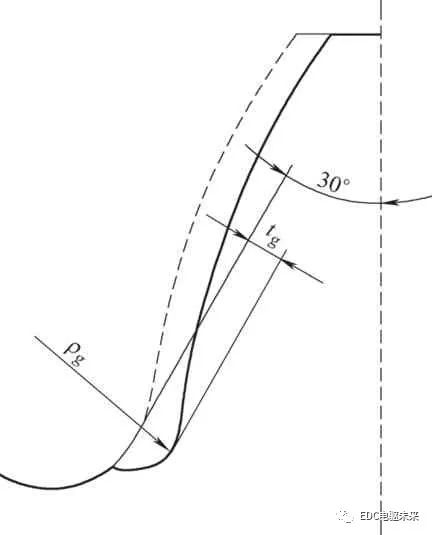

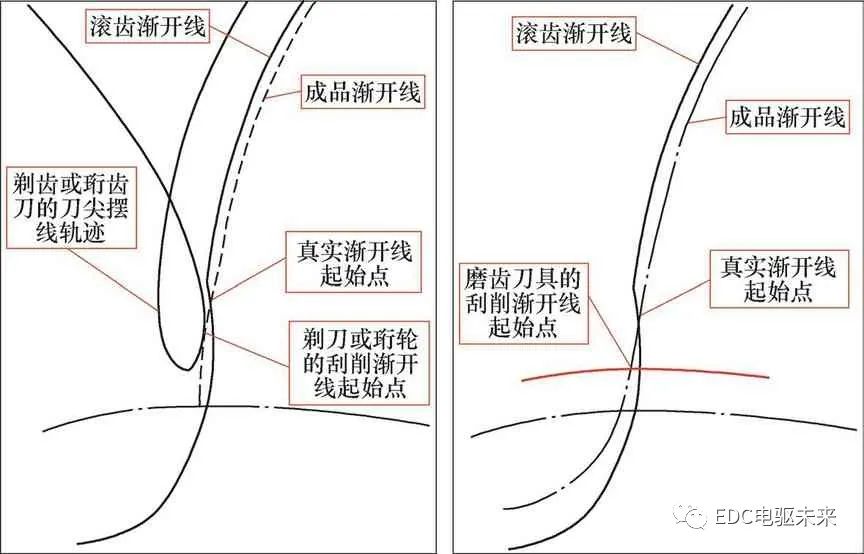

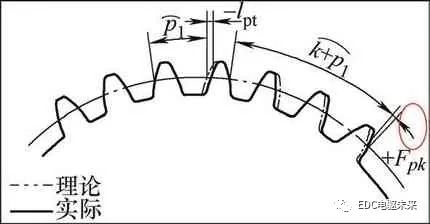

精加工刀具的種類有很多,常用的有剃刀、珩齒刀具和磨齒刀具。為了避免臺階,這些刀具的設計都必須滿足超越量大于零的要求。超越量的定義是精加工刀具能夠加工到的最低點的展長與真實漸開線起始點展長的差值。圖8所示齒形示意供參考。

可見,當刮削起始點的位置在真實漸開線起始點的下方時,超越量為正值,表示真實的漸開線起始點可以加工出來,沒有臺階產生;當刮削起始點的位置在真實漸開線起始點的上方時,超越量為負值,表示真實的漸開線起始點無法加工到,有臺階產生。

圖8 剃齒或珩齒的加工軌跡(左)、磨齒的加工軌跡(右)

2.超越量問題及解決方案

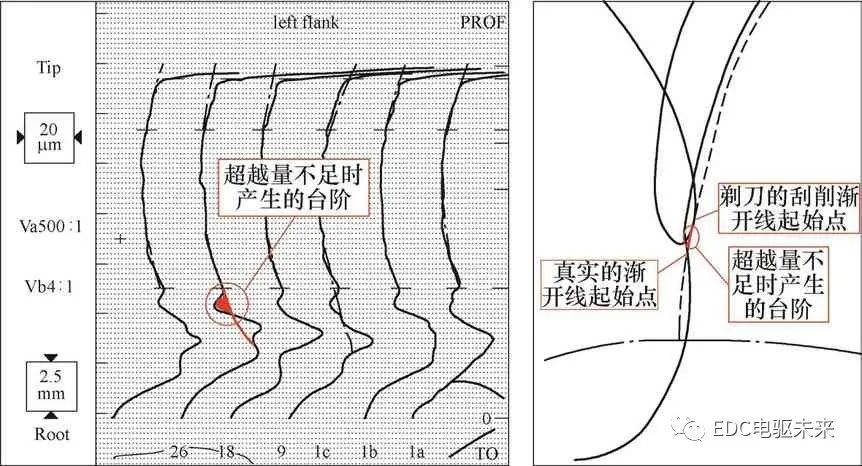

(1)熱處理前。熱處理前加工主要以剃齒工藝為代表,剃刀的超越量問題如圖9所示。

圖9 剃刀超越量不足時切出的臺階

主要原因如下:

一是剃刀的修磨問題,外徑和齒厚不匹配。外徑過小,超越量會不足,切出臺階;外徑過大,則會導致刀尖與零件齒根過渡圓弧干涉的問題。可通過剃刀的重磨參數表來控制,使外徑和齒厚正確的匹配,避免此類問題的發生。

二是剃刀的設計問題,超越量沒有覆蓋最大余量極限情況下的真實漸開線起始點位置(簡稱TIF點)。該位置會比中差余量下的TIF點低很多(約0.2~0.5mm),如果剃刀設計時只考慮中差余量的超越量,則可能會在余量接近最大情況的時候無法滿足要求,導致臺階的產生。

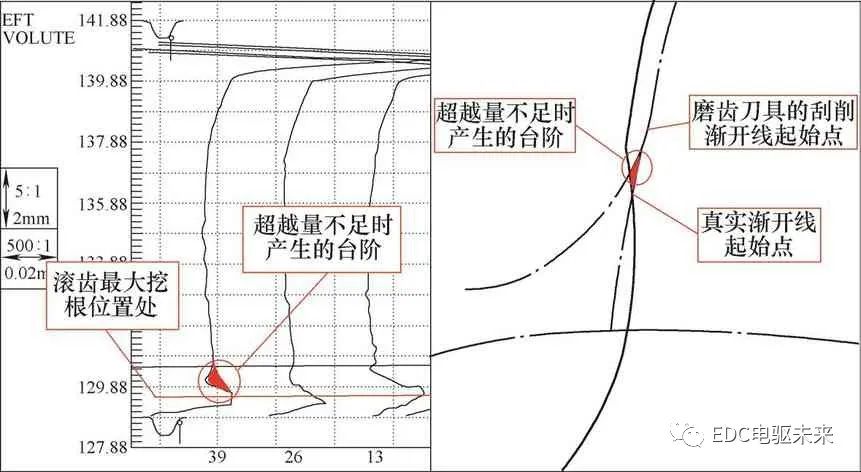

(2)熱處理后。熱處理后加工工藝以珩齒和磨齒工藝為主,刀具包括金剛輪和砂輪。超越量問題主要和金剛輪的漸開線起始點有關,該點的位置過大會導致刀具切削零件時的超越量偏小。

珩齒刀具的超越量問題和剃刀基本一樣,可完全參照剃齒的問題診斷模式和解決方案。磨齒刀具的超越量問題有些不同,但臺階出現的模式很相近,如圖10所示。

圖10 磨齒刀具超越量不足時切出的臺階

磨齒的加工方式分為展成磨和成形磨,兩者原理不同。展成磨的刮削漸開線起始點的計算和滾齒類似,其刀尖刮削的軌跡也是擺線,只是大小比滾齒擺線要小一些,而且更密集。成形磨的刮削漸開線起始點不是擺線,而是靠金剛石刀具根據坐標修磨出來的。

發生超越量問題的主要原因有兩點:

一是砂輪修磨問題。在展成磨工藝中,如果由金剛輪修整的砂輪齒頂高和齒厚匹配沒做好,會導致超越量問題的出現。比如,修整砂輪外徑尺寸偏小,砂輪齒頂圓弧與主切削刃的接刀發生偏移等;在成形磨工藝中,金剛輪或金剛筆發生磨損,導致砂輪齒形修整不到位,也會使加工出的零件根部出現臺階。

二是金剛輪設計或修整程序問題。展成磨工藝中,金剛輪的漸開線起始點設計的過高(見圖10);在成形磨工藝中,金剛輪修磨砂輪程序的刮削起始點參數過大。兩者都會使砂輪的刮削漸開線起始點位置高于零件的真實漸開線起始點,導致超越量不足,引起臺階的問題。

(3)解決方案。展成磨金剛輪設計或成形磨修整程序設置的初始階段,必須模擬校核刀具齒形的刮削起始點位置,保證最大余量的極限情況下有充足的超越量。此外,金剛輪的制造及砂輪的修整過程,必須嚴格控制齒頂高和齒厚的尺寸公差,并按壽命強制更換修整工具,加強檢測(建議關鍵齒形尺寸100%檢測)。

零件的齒形齒向和齒距徑向圓跳動問題

對于臺階的問題,除了粗精加工刀具帶來的影響,零件精加工前后的精度也和臺階的產生有著重要的關聯(各精度參數的含義可參考GB、ISO或VDI等標準)。

1.齒形引起的臺階問題及解決方案

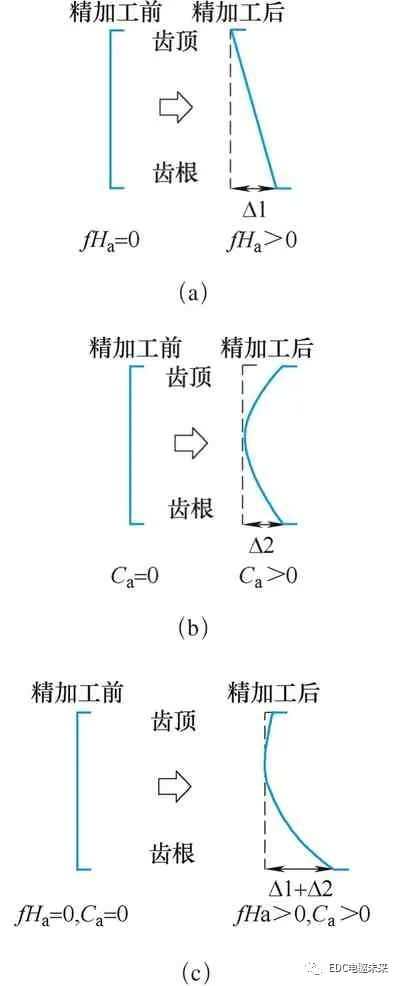

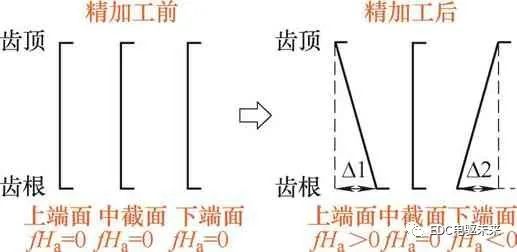

(1)問題分析。從零件的齒形方面考慮,零件的齒形角度誤差fHa和齒形鼓形量Ca如果在精加工前后的數值或方向不一致,則有可能在根部產生臺階。fHa和Ca在齒輪中截面的根部切削余量情況如圖11所示。

圖11 fHa和Ca三種情況下的根部切削余量

圖11a顯示因fHa在加工前后不一致,導致根部的切削余量偏大;圖11b顯示因Ca在加工前后不一致,導致根部的切削余量偏大;圖11c是同時考慮fHa和Ca在加工前后不一致的情況,根部增大的余量疊加在一起,臺階出現的風險會更大。

當然,上圖描述的只是“加工前fHa=0,加工后fHa>0”的情況。實際生產過程中還有“加工前fHa<0,加工后fHa>0”的情況出現,根部余量會再次增大,這樣的臺階基本就無法避免了。

還有一種情況在磨齒工藝中比較常見,當磨齒的齒向鼓形量較大時,齒形在三截面上會呈現一種自然扭曲的情況,如圖12和圖13所示。

圖12 沿齒向方向的齒形三截面

圖13 fHa在磨齒后出現的自然扭曲示意

在零件齒寬上下兩端的截面上,磨齒前后的齒形角度fHa發生了改變。原來豎直的齒形角度(fHa=0),開始傾斜,且方向相反(上端面fHa>0,下端面fHa<0)。此時,上端面的根部余量變大,容易產生臺階。

(2)解決方案。問題一的理想的條件是加工前后的齒形fHa和Ca非常接近,得到該零件穩定的齒形熱變形數據后,再調整前道工序的齒形要求。這樣在設計刀具時就可以做出相應的齒形修正,使之與加工后的成品要求保持一致。

磨齒工藝中臺階問題的解決方案:一是可將自然扭曲放在前道工序進行反補,可粗精加工刀具的差異和熱變形趨勢較難把控,該方案實現起來很有挑戰;二是可在磨齒機床上加入反扭曲的程序功能,這相對而言較為容易,特別對工藝試制的開發周期與成本減少有較大幫助。

2.齒向引起的臺階問題及解決方案

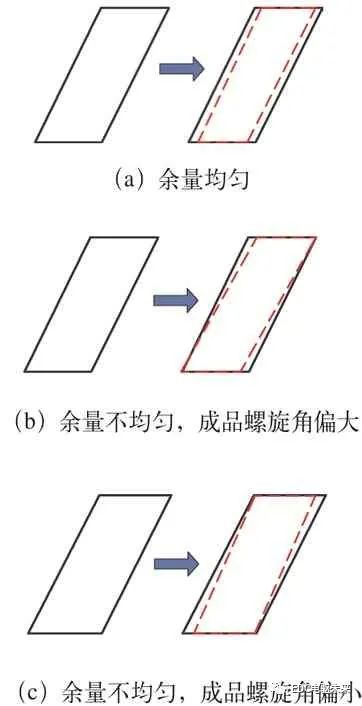

(1)問題分析。齒向角度誤差fHb和齒向鼓形量Cb同樣會影響到齒輪根部臺階的產生。如圖14所示。

可見,如果精加工前的齒向角度偏差和精加工后的一致,則沿齒向上的齒厚加工余量是均勻的;如果差異較大,余量從一端至另一端差值較多,那么余量多的那端就有產生臺階的風險。

圖14 余量和螺旋角的影響

(2)解決方案。與齒形修正辦法相似,通過實驗得到穩定的齒向熱變形數據,然后反補到前道工序上。注意,一旦增加了齒向修形要求,齒形的修形也會受其影響。那么設計相關刀具時,需同時考慮齒形和齒向的修形,才能做到正確的彌補和調整,使加工前后的修形狀態保持一致。

3.齒距和徑向圓跳動引起的臺階問題及解決方案

(1)單個齒距誤差Fp和相鄰齒距誤差fu過大引起的臺階問題。

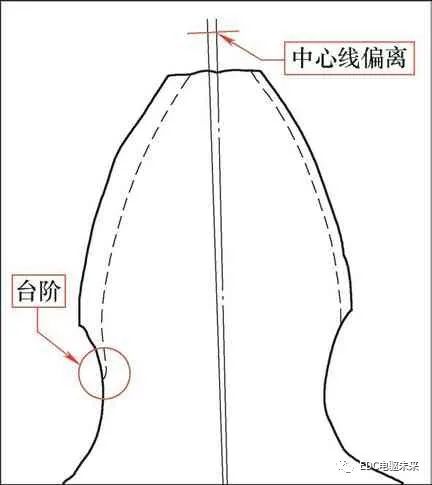

分析:此類問題通常發生在粗加工工序中,最為典型的是滾齒工藝。當零件齒數較少,滾刀采用多頭,特別是零件齒數與滾刀頭數能夠互約(如零件齒數為14,滾刀頭數為2),則問題發生的概率非常大。如圖15所示,案例中的零件每個輪齒的中心偏離其理論齒形的中心位置,在后續精加工過程中,遠離中心線一側的齒厚加工余量會變多,則會導致齒輪根部臺階的產生。

圖15 fp和 fu導致的臺階問題

解決方案:需從滾刀的設計著手,在加工節拍允許的條件下,盡量采用較少的頭數;如果節拍要求很高,頭數必須多頭,則需提高滾刀的制造精度,或進一步采用成本較高的全磨齒廓工藝。

(2)累積誤差和徑向圓跳動過大引起的臺階問題。

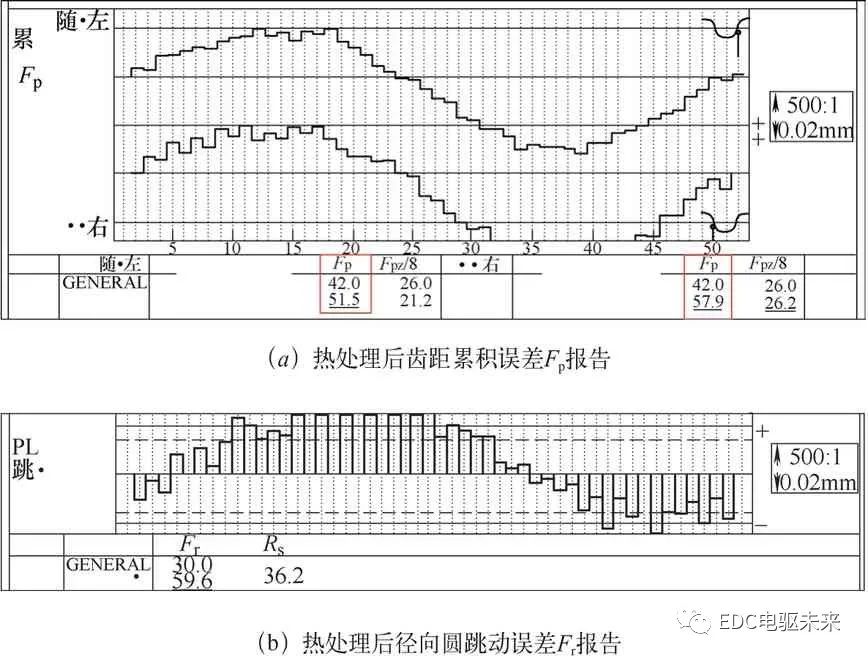

分析:此類問題通常發生在熱處理后精加工工藝(磨齒、珩齒)中,問題報告如圖16所示,表現形式為同一齒側既有挖根又有臺階。

主要原因還是熱處理后的齒距累積誤差Fp和徑向圓跳動誤差產生了較大的變化,如圖17所示。綜合累積誤差在臺階問題上的表現形式與單個齒距誤差類似,經過一圈的齒距累積后,加上徑向圓跳動帶來的影響,個別輪齒的中心線會大大偏離其理論齒形的中心位置。如圖18所示。

精加工后(磨齒)的零件也會有綜合累積誤差和徑向圓跳動誤差,倘若兩者的曲線趨勢與加工前的狀態剛好相反,則部分輪齒產生臺階的可能性將大大增加。

圖16 徑向圓跳動引起的臺階問題

圖17 誤差報告結果

圖18 Fp和Fr影響下的偏離理論齒形

解決方案:需根據零件熱處理變形的形式,優化工藝過程的齒輪切削參數;優化與加工基準孔和端面相關的定位夾持方式;或者優化熱處理工藝參數和工裝定位方式;如有必要甚至需要優化齒輪的材料品種和結構設計。

綜上所述,只有將熱變形不規律的原因找到,才能有針對性地控制熱變形形式,將熱變形量減少到最低程度,齒根的臺階問題也將隨著熱變形量的減少而減少,直至消失。

審核編輯:劉清

-

變速器

+關注

關注

5文章

313瀏覽量

34306 -

熱處理

+關注

關注

0文章

115瀏覽量

18227 -

電機轉矩

+關注

關注

0文章

22瀏覽量

7184 -

TIF

+關注

關注

0文章

6瀏覽量

3688

原文標題:齒輪根部臺階問題與解決方案

文章出處:【微信號:EDC電驅未來,微信公眾號:EDC電驅未來】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

4t65e自動變速器/美國通用4T60E型自動變速器

溫度傳感器可以用來保護汽車變速器嗎?

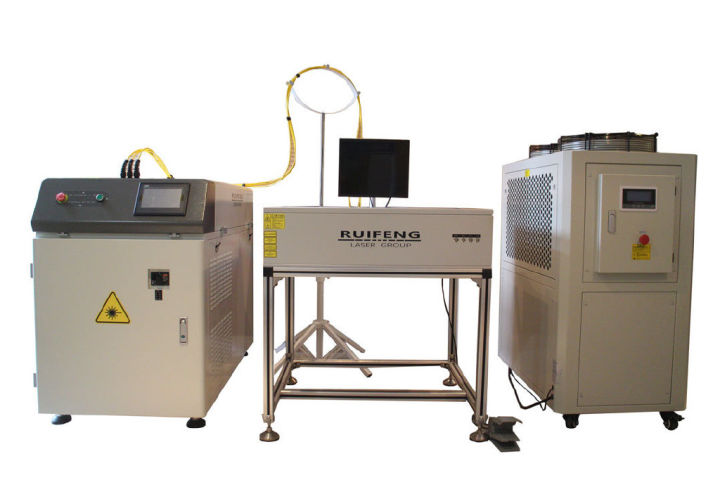

汽車變速器齒輪的激光焊接技術

變速器的作用

變速器種類

變速器的功能是什么

變速器的核心工藝相關流程和加工方式

汽車變速器殼體軸齒輪的工藝流程詳細說明

汽車變速器齒輪敲擊機理及結構特點

介紹變速器齒輪制造中根部挖根和臺階的定義和影響

介紹變速器齒輪制造中根部挖根和臺階的定義和影響

評論