摘要

隨著我國武器裝備系統(tǒng)復雜性提升和功率等級提升,對IGBT模塊的需求劇增,IGBT可靠性直接影響裝備系統(tǒng)的可靠性。選取同一封裝不同材料陶瓷基板的IGBT模塊,分別進行了溫度循環(huán)試驗和介質(zhì)耐電壓試驗,對比4種IGBT模塊的可靠性差異。結果表明,氮化硅陶瓷基板封裝模塊溫度循環(huán)壽命和絕緣性能優(yōu)于其他材料的陶瓷基板,1 000次循環(huán)后介質(zhì)耐壓和外觀檢驗結果合格,DBC基板陶瓷層幾何參數(shù)與材料是影響可靠性的關鍵因素。

0 引言

IGBT(Insulated Gate Bipolar Translator,絕緣柵門極晶體管)是一種新型功率半導體器件,集BJT(Bipolar Junction Transistor,雙極結晶體管)和MOSFET(Metal-Oxide -Semiconductor Field EffectTransistor,金屬氧化物半導體場效應晶體管)的優(yōu)點于一體,具有高電壓、大電流、輸入阻抗大、驅動功率小、通斷速度快等優(yōu)點,在導彈伺服電機控制系統(tǒng)、激光武器、殲擊機飛控系統(tǒng)等方面應用需求及其旺盛,其可靠性在很大程度上決定了整個裝置的可靠性。隨著IGBT的工作電壓、電流的增加和芯片尺寸不斷減小,芯片功率密度急劇增加,散熱和可靠性是必須解決的關鍵問題。陶瓷基板是IGBT模塊使用最廣泛的關鍵材料,具有優(yōu)良的導熱性、耐熱性、絕緣性、低膨脹系數(shù),適用于鋁絲鍵合。陶瓷覆銅基板由金屬線路層和陶瓷層組成,由于陶瓷和金屬之間存在較大的熱膨脹差異,使用過程中產(chǎn)生的熱應力會造成基板開裂失效[3]。裂紋通常發(fā)生在材料的應力集中或高應變區(qū)域,當經(jīng)歷足夠多的循環(huán)次數(shù)之后,裂紋在材料的應力集中或高應變處萌生,在循環(huán)荷載的進一步作用下,裂紋發(fā)生擴展,直至材料完全斷裂。因此,對陶瓷基板耐熱循環(huán)可靠性研究具有重要意義。

1 陶瓷基板材料現(xiàn)狀

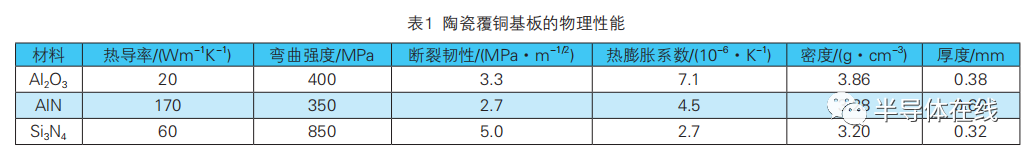

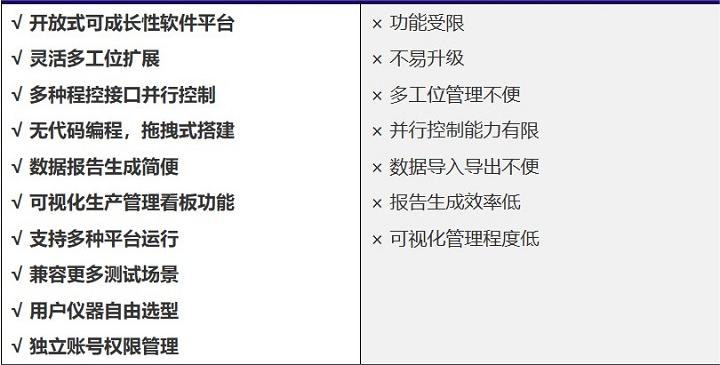

IGBT模塊DBC(Direct Bonding Copper,陶瓷覆銅板)材料主要有三種,分別是氧化鋁陶瓷基板、氮化鋁陶瓷基板和氮化硅陶瓷基板[4],表1列出了三種基板材料的性能。

Al2O3是最為常用的材料,具有絕緣性好、化學穩(wěn)定性好、力學性能好的特點,工藝相對成熟,成本較低,但Al2O3導熱系數(shù)低,熱膨脹系數(shù)與半導體芯片(Si一般為2.8×10-6·K-1)的熱膨脹系數(shù)不太匹配,適用于中、低功率IGBT模塊。

AlN熱導率高,約為Al2O3的6倍,熱膨脹系數(shù)與半導體芯片較為匹配,但在其表面直接覆銅的難度較大,成本約為Al2O3的4倍,AlN在較高溫度和較大濕度下可能會分解為水合氧化鋁,抗彎強度和斷裂韌性都相對較低,導致焊接后在熱循環(huán)過程中易于開裂,影響整個功率模塊的可靠性,適合大功率IGBT模塊。

Si3N4的熱膨脹系數(shù)與半導體芯片最為匹配,機械性能是Al2O3和AlN的2倍以上,熱導率是Al2O3的2.5倍以上,高溫輕度高,抗熱震性優(yōu)良,成本約為Al2O3的2.5倍,對于大功率IGBT模塊,氮化硅是目前最優(yōu)的材料。

2 溫度循環(huán)試驗

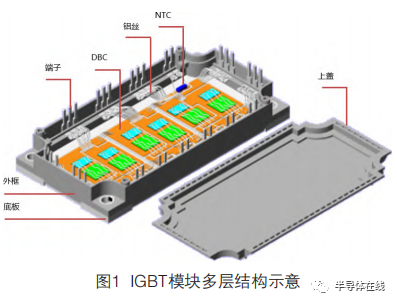

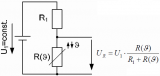

650 V/200 A IGBT模塊的內(nèi)部結構如圖1所示。

為確保IGBT通過JM2級考核要求,需要對IGBT的可靠性進行評估,目前普遍采用的方法是溫度循環(huán)試驗]。通過溫度沖擊試驗箱對IGBT 進行整體加熱和冷卻,使整個模塊產(chǎn)生溫度變化。按照GJB128A《半導體分立器件試驗方法》的要求,溫度范圍-55~150 ℃,轉移時間不超過1 min,保持時間不應少于10 min。IEC60749-25《半導體器件 機械和氣候變試驗 第25部分:溫度循環(huán)》中要求保持時間應≥15 min。因此,溫度循環(huán)試驗保持時間加嚴至30 min,用于驗證陶瓷基板的可靠性。

2.1 試驗目的

確定IGBT忍耐極限高溫與極限低溫等能力及交替暴露到這種極限溫度下,不同陶瓷基板對IGBT絕緣耐壓能力的影響,以及IGBT在惡劣使用及貯存條件下隨著時間呈現(xiàn)出相應的失效現(xiàn)象。試驗儀器為溫度沖擊試驗箱,如圖2所示。

2.2 試驗條件

試驗前確認設備溫箱在校準有效期內(nèi),以保證試驗結果的有效性。模塊的放置應滿足不阻礙試驗腔體內(nèi)空氣的流動。試驗溫度條件為-55~150 ℃,保持時間30 min,共計1 000次循環(huán),其中熱區(qū)與冷區(qū)之間的轉移時間不應該超過1 min。試驗結束后,絕緣耐壓測試應該在8 h以內(nèi)進行方可有效。

2.3 失效機制

陶瓷基板為銅-陶瓷-銅組成的雙材料三層結合結構,在溫度循環(huán)試驗過程中,當基板整體均勻地受到隨時間變化的溫度載荷時,由于銅和陶瓷熱膨脹系數(shù)不匹配以及變形約束的存在而導致界面出現(xiàn)應力集中,尤其是在界面的幾何突變處(通常稱之為奇異點)。當外部溫度載荷150 ℃時陶瓷基板上銅層將發(fā)生塑形變形,在溫度循環(huán)過程中銅層的塑性變形積累較大,銅層-陶瓷界面的幾何突變處會產(chǎn)生應力集中;由于界面端處的應力奇異性較弱,當界面處出現(xiàn)應力集中時,結合材料的破壞將從應力集中地位置開始,從而萌生裂紋。同時陶瓷基板在制造過程中經(jīng)歷上1 066 ℃到室溫的較大差異,基板存在一定殘余應力,這將導致裂紋萌生后偏離原裂紋方向而向陶瓷母材中擴展,發(fā)生破壞;此外,陶瓷通過粉末燒結而成,存在極微小的裂紋或空洞等固有缺陷,這些固有缺陷也會作為陶瓷母材的薄弱處而誘使裂紋超缺陷方向擴展。裂紋在擴展一定長度后沿平行于界面的方向繼續(xù)擴展,最終導致基板完全斷裂。具體的失效模式如圖3所示,即銅層邊緣或幾何突變處萌生裂紋,裂紋向陶瓷層中擴展而最終導致陶瓷層斷裂。

采用AlN、Si3N4、Al2O3摻9%鋯、Al2O3四種陶瓷基板共20只IGBT模塊進行500次(JM2級)、1 000次(JM3級)溫度循環(huán)試驗,試驗前對模塊進行絕緣耐壓測試,第100次進行絕緣耐壓測試,100次后每間隔50次進行絕緣耐壓測試,直至1 000次為止,試驗模塊實物如圖3所示。

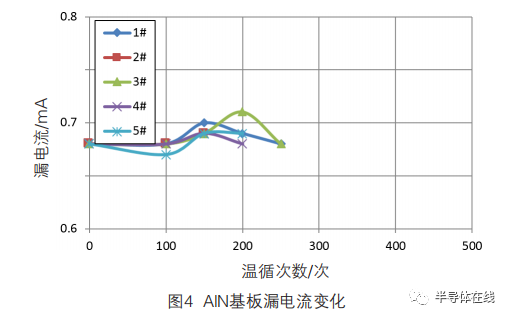

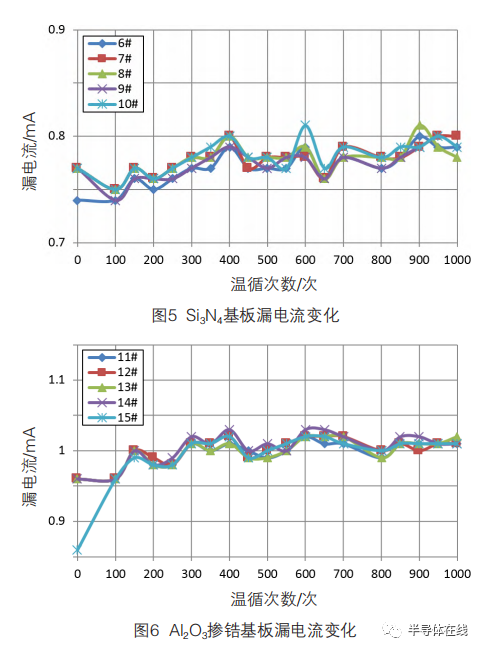

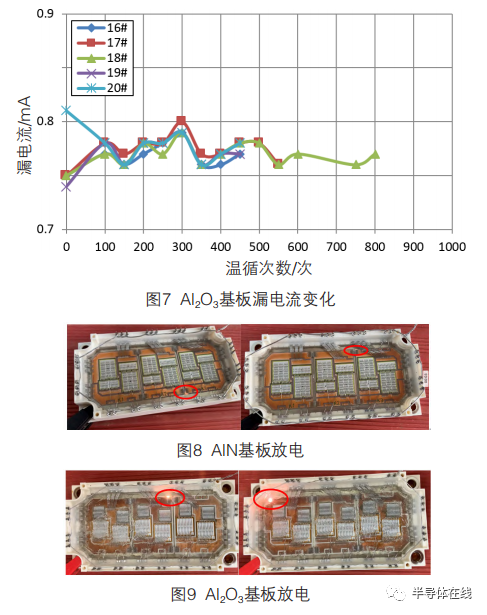

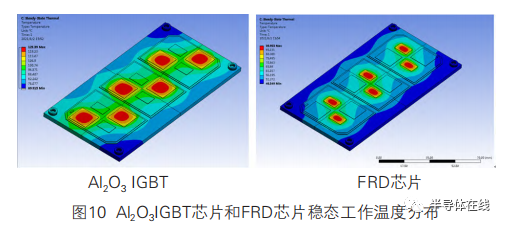

AlN基板在第200次出現(xiàn)1只模塊絕緣耐壓不合格,第250次有2只模塊絕緣耐壓不合格,第300次又有2只模塊絕緣耐壓不合格,至此5只模塊絕緣耐壓均不合格。第500次出現(xiàn)3只Al2O3模塊絕緣耐壓不合格。Si3N4、Al2O3(摻9%鋯)陶瓷基板1 000次溫度循環(huán)后絕緣耐壓全部合格,陶瓷基板的漏電流變化如圖4~圖7所示,圖8、圖9分別為AlN、Al2O3基板放電情況。證明了陶瓷基板裂紋擴展理論分析的合理性,AlN的可靠性不如Si3N4、Al2O3的,Al2O3的可靠性不如Si3N4的。

3 仿真

以650 V/200 A IGBT模塊為研究對象,使用ANSYS有限元對不同陶瓷基板的穩(wěn)態(tài)溫度場進行仿真分析,對比不同基板的熱阻,提供最佳導熱方案。

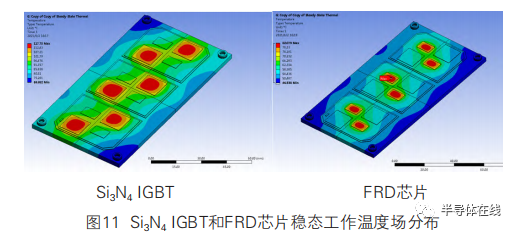

如圖10所示,在功率和換熱條件相同的情況下,使用Al2O3的IGBT模塊穩(wěn)態(tài)工作的最高溫度125.39 ℃,對應底部溫度為103.00 ℃,熱阻為0.022 ℃/W。FRD芯片穩(wěn)態(tài)工作時的最高溫度89.95 ℃,對應底部溫度為65.21 ℃,熱阻為0.049 ℃/W。

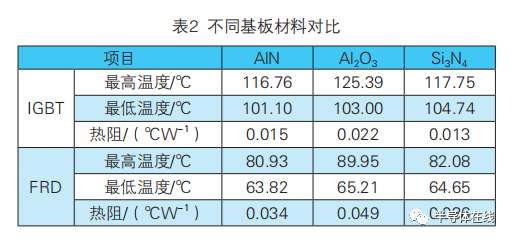

如圖11所示,在功率和換熱條件相同的情況下,使用Si3N4的IGBT模塊穩(wěn)態(tài)工作的最高溫度117.75 ℃,對應底部溫度為104.74 ℃,熱阻為0.013 ℃/W。FRD芯片穩(wěn)態(tài)工作時的最高溫度82.08 ℃,對應底部溫度為64.65 ℃,熱阻為0.036 ℃/W。

如圖12所示,在功率和換熱條件相同的情況下,使用AlN的IGBT模塊穩(wěn)態(tài)工作的最高溫度116.76 ℃,對應底部溫度為101.10 ℃,熱阻為0.015 ℃/W。FRD芯片穩(wěn)態(tài)工作時的最高溫度80.93 ℃,對應底部溫度為63.82 ℃,熱阻為0.034 ℃/W。

表2給出不同陶瓷材料的IGBT結構和熱阻的對比,可以看到AlN和Si3N4的熱阻相當,Al2O3的導熱性能相對較差、熱阻值較高。

4 結論

本文選用650 V/200 A IGBT模塊進行了溫度循環(huán)試驗,根據(jù)試驗結果得到結論:

1)陶瓷基板的失效在溫度循環(huán)試驗過程中出現(xiàn)在基板棱邊處靠近釬焊界面的陶瓷一側。

2)考慮實際加工氮化鋁基板比氮化硅基板厚一倍,應用ANSYS有限元建立不同DBC熱阻的模型,計算結果表明氮化鋁基板熱阻與氮化硅基板一致。

3)氮化硅陶瓷覆銅板性能最優(yōu),高可靠IGBT模塊應采用氮化硅作為基板材料。

-

IGBT

+關注

關注

1265文章

3761瀏覽量

248312 -

場效應晶體管

+關注

關注

6文章

359瀏覽量

19473 -

陶瓷基板

+關注

關注

5文章

206瀏覽量

11403

原文標題:高可靠IGBT模塊溫度循環(huán)及絕緣特性分析

文章出處:【微信號:智享新動力,微信公眾號:智享新動力】歡迎添加關注!文章轉載請注明出處。

發(fā)布評論請先 登錄

相關推薦

IGBT芯片/單管/模塊/器件的區(qū)別

IGBT芯片與IGBT模塊有什么不同

高頻電源igbt溫度高怎么處理

igbt模塊的作用和功能有哪些

影響IGBT功率模塊散熱的因素

柵極環(huán)路電感對IGBT和EliteSiC Power功率模塊開關特性的影響簡析

igbt屬于什么器件 igbt模塊的作用和功能

igbt模塊型號及參數(shù) igbt怎么看型號和牌子

IGBT單管和模塊的對比和分析

電源模塊溫度循環(huán)怎么測試?需要哪些測試設備?

新能源汽車 IGBT 功率器件高低溫沖擊測試

IGBT的模塊溫度循環(huán)及絕緣特性分析

IGBT的模塊溫度循環(huán)及絕緣特性分析

評論