隨著電子封裝技術(shù)的發(fā)展,封裝引腳數(shù)越來越多,布線間距越來越小,封裝厚度越來越薄,封裝體在基板上所占的面積越來越小,這使得低介電常數(shù)、高導(dǎo)熱的材料成為必需的材料,這些更高的要求迫使芯片封裝技術(shù)不斷突破,不斷創(chuàng)造新的技術(shù)極限。傳統(tǒng)的金線、鋁線鍵合與封裝技術(shù)的要求不相匹配。銅線鍵合在成本和材料特性方面有很多優(yōu)于金、鋁的地方,但是銅線鍵合技術(shù)還面臨一些挑戰(zhàn)和問題。如果這些問題能夠得到很好的解決,銅線鍵合技術(shù)就將成為未來封裝的主流技術(shù)。下面【__科準(zhǔn)測控】__小編就給大家分享一下半導(dǎo)體集成電路銅線鍵合性能有哪些?以及半導(dǎo)體集成電路銅線鍵合的優(yōu)缺點(diǎn)介紹。一起往下看吧!

近年來,銅線由于其良好的電氣、機(jī)械性能和較低的價格而受到業(yè)界的青睞。銅的化學(xué)性能比金活潑,導(dǎo)電、散熱和機(jī)械性能優(yōu)于金,硬度略強(qiáng)于金,因此以銅線替代金線具備了一定的物理基礎(chǔ)和可能性。實(shí)際應(yīng)用中純銅在空氣中容易氧化,從而降低了銅線的焊接性能,所以一般在銅線表面涂敷一層超薄有機(jī)薄膜,經(jīng)真空包裝之后存放,保護(hù)銅線上機(jī)之前不被氧化。

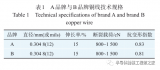

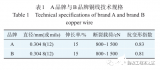

在引線材料中,金、鋁、銅是最常用的金屬材料,它們都具有良好的綜合性能,分別用于不同的芯片焊接。下面來討論銅線的性能:

-

__銅線的機(jī)械性能:__銅線(99.99%)與同純度的金線相比具有良好的剪切強(qiáng)度和延伸性。在滿足相同焊接強(qiáng)度的情況下,可采用更小直徑的銅線來代替金線,從而使引線鍵合的間距縮小。在室溫條件下銅線的拉伸強(qiáng)度和延伸率均高于金線,焊接用銅線的直徑可減少到15μm。銅的抗拉強(qiáng)度高,對直徑同樣為2.0mil(1mil=0.0254mm)的線來說,銅線的引線拉力約為55g,金線約為25g,鋁線約為20g。可見銅線約為金線的2 倍,約為鋁線的3倍。加上銅的硬度大、強(qiáng)度高,這個特性非常有利于在塑封模壓時保護(hù)引線的弧度。

-

__銅線的電性能:__封裝材料的電性能直接決定了芯片的技術(shù)指標(biāo)。隨著芯片頻率的不斷提高,對封裝的導(dǎo)體材料的電性能提出了更高的要求。銅線具有優(yōu)良的電性能,其電阻率為1.6μQcm,比金線高出33%。銅線的電性能指標(biāo)可與金線相當(dāng),有些參數(shù)比金線還好,且其熔斷電流比金線要高,用其替代金線可提高芯片可靠性。銅的電導(dǎo)率比金和鋁好得多,接近于銀,而且銅的金屬間擴(kuò)散率較小,金屬間化合物生長較慢,因而金屬間滲透層的電阻較小。這決定了它的功率損耗更小,以便于用細(xì)線通過更大的電流。

-

__銅線的熱性能:__隨著芯片密度的提高和體積的縮小,芯片制造過程中的散熱是設(shè)計和工藝考慮的一個重要內(nèi)容。在常用封裝材料中,銅比金和鋁的傳熱性能都要好,被廣泛地用于電子元器件的生產(chǎn)制造中。銅的熱導(dǎo)率是金的1.3倍,是鋁的1.8倍,這決定了它本身的溫度不容易升高,因而更有利于接觸面的熱傳遞,更能適應(yīng)高溫環(huán)境條件。在對散熱要求越來越高的高密度芯片封裝工藝中,選取銅線來代替金線和鋁線是非常有意義的。并且銅的熱膨脹系數(shù)比鋁低,因而其焊點(diǎn)的熱應(yīng)力也較低。

__(4)銅的化學(xué)穩(wěn)定性:__銅的化學(xué)穩(wěn)定性不如金,容易氧化。銅的硬度大,延伸性較差,在一定程度上增加了焊接的難度。由于金屬活性和延伸性等方面的不足,銅線的應(yīng)用對生產(chǎn)設(shè)備、生產(chǎn)工藝也提出了更高的要求。由于銅線相對于金線和鋁線有較好的電氣和機(jī)械性能,加上價格較低,因此在半導(dǎo)體器件鍵合中已得到重視和應(yīng)用。

__(5)銅線的焊接性能:__銅線有優(yōu)良的機(jī)械、電、熱性能,是替代金線和鋁線的理想材料。在芯片引線鍵合工藝中取代金線和鋁線可縮小焊接間距,提高芯片頻率、散熱性和可靠性。但是,由于其易于產(chǎn)生氧化,焊接時必須采用特殊焊接工藝,改善其焊接性能,才能發(fā)揮銅線的綜合性能優(yōu)勢,以提高芯片質(zhì)量。但是,銅線由于其惡劣的焊接性能阻礙了其在封裝中的大量使用。隨著芯片對封裝材料的電性能要求越來越高,對銅線焊接性能的研究和焊接工藝的研究已經(jīng)成為引線鍵合的熱點(diǎn)問題。

銅線表面的污染和氧化是造成銅線焊接性能差的主要因素。銅線表面的有機(jī)污染物一般采用離子清洗法去除,而對于其表面氧化問題則必須通過增加保護(hù)氣體來解決。

銅線在從生產(chǎn)、儲存、運(yùn)輸?shù)胶附拥倪^程中,不可避免地與空氣中的氧接觸而緩慢地發(fā)生氧化反應(yīng):

Cu2O為一層致密的氧化膜,很難用物理的方法去除。銅線在焊接過程中,由于高溫和氧氣的作用,還會產(chǎn)生快速氧化反應(yīng):

銅的氧化物膜呈現(xiàn)網(wǎng)狀結(jié)構(gòu)。由于有這兩層氧化膜的存在,使銅的焊接性能嚴(yán)重下降,成為難焊接材料。

為了提高銅線的焊接性能,在焊接過程中同時增加還原和保護(hù)性氣體加入保護(hù)性氣體以防止氧與銅在焊接時發(fā)生反應(yīng)加入適量的氫氣作為還原氣體以去掉銅表面的Cu2O,其反應(yīng)式為:

保護(hù)性氣體為95%N2,還原氣體為5%H2。混合氣體的用氣量電火花燒球時為45L/h,焊接時為25L/h。

盡管銅線鍵合占的份額較少,但是人們對它的研究開始增加,并且它的應(yīng)用范圍已經(jīng)迅速擴(kuò)大。市場的驅(qū)動要求芯片密度更高,功能更加復(fù)雜,價格更加低廉,功耗更低,這使得封裝向著細(xì)間距、多引腳、小焊盤、小鍵合點(diǎn)的方向發(fā)展。在這樣的封裝技術(shù)發(fā)展趨勢下,銅線鍵合能夠更好地滿足人們對封裝的要求。這是因?yàn)殂~作為鍵合線比金、鋁有更多的優(yōu)良特性,包括以下幾點(diǎn):

- 可以降低成本。Cu和Au的封裝成本比較見表2-2。

(2)優(yōu)良的電和熱傳導(dǎo)特性。

(3)金屬間形成的化合物較少。銅的一個突出優(yōu)良特性是它不容易跟鋁形成金屬間化合物,而金線的原子很容易跟鋁焊點(diǎn)互擴(kuò)散而形成金屬間化合物。這種互擴(kuò)散會在鍵合表面形成一些空洞,從而導(dǎo)致鍵合可靠性問題。另外,金、鋁之間形成的化合物非常脆弱,當(dāng)存在熱-機(jī)械負(fù)載時,它就很容易被破壞。有時金、鋁間形成的化合物的電阻系數(shù)很大,那么當(dāng)有電流流過時,就會導(dǎo)致額外的熱產(chǎn)生,這些熱又導(dǎo)致更多的金屬間化合物產(chǎn)生,這將使熱產(chǎn)生和金屬間化合物的形成之間出現(xiàn)一個惡性循環(huán)。

(4)高溫下鍵合點(diǎn)的可靠性提高。銅與鋁之間形成金屬間化合物需要的溫度要高于金,銅與鋁形成金屬間化合物的速度也只有金的1/4,所以在高溫環(huán)境下,銅線比金線的可靠性更高。

(5)機(jī)械穩(wěn)定性比較好。在拉線測試過程中,被拉斷的是鍵合線,而不是鍵合點(diǎn),這說明銅鍵合點(diǎn)的鍵合強(qiáng)度非常高。隨著硅片上銅互連技術(shù)的發(fā)展,銅與銅焊盤之間的鍵合有很多屬于單金屬間的鍵合,這樣不用擔(dān)心互擴(kuò)散,可以大大提高鍵合的可靠性。單金屬間鍵合更能進(jìn)一步地縮小焊球間間距。常用的鍵合方法為楔形鍵合以及球形鍵合,楔形鍵合較球形鍵合技術(shù)成熟一些。另外,隨著硅片上的銅金屬化,如果用金線鍵合的話,金就比銅更硬一些,所以鍵合時為了避免產(chǎn)生彈坑,必須調(diào)整鍵合參數(shù)而用銅線鍵合則不用擔(dān)心這些問題,但是銅線與硅片上的銅金屬化區(qū)域直接鍵合這種技術(shù)在商業(yè)應(yīng)用上還不多見,這主要是由硅片上的銅金屬化區(qū)域的防氧化問題難以解決所致。

科準(zhǔn)測控W260推拉力測試機(jī)

銅線存在不足:

- 銅易于氧化。銅線的表面很容易產(chǎn)生過多的氧化層,這將影響到金屬焊球的成型。而這一步往往是形成良好鍵合的關(guān)鍵,銅的氧化還可能會導(dǎo)致腐蝕裂縫。銅的焊接性能也比較差,這是由焊接中銅的氧化與銅線表面的污染造成的。銅線表面還會被有機(jī)物污染,對于這種污染一般采用離子清洗法對其表面進(jìn)行清洗來去除。

(2)銅比金的硬度要大,因此鍵合起來有困難。氧化的銅會變得更加硬,所以鍵合起來就更加困難。通過增加鍵合力度和超聲能量可以成功地實(shí)現(xiàn)鍵合,但是鍵合力度和超聲能量增加的幅度是有限制的,如果鍵合力度或超聲能量過大,焊盤下邊的硅襯底就將受損,即出現(xiàn)所謂的“彈坑”。況且鍵合力度和超聲能量的增加會加速鍵合細(xì)管磨損,使得設(shè)備的壽命大大降低。為解決這個問題,通常還可以通過另外兩種辦法一種是增加焊盤的厚度另外一種是添加一個保護(hù)層,這種保護(hù)層的材料成分通常是鈦鎢合金。

(3)在銅線與焊盤鍵合時,焊盤的設(shè)計不易控制。通常,焊盤由多層金屬組成,現(xiàn)在制作焊盤時引入了具有較低介電常數(shù)的材料,而且往往通過增加這種低介電常數(shù)的空隙率來進(jìn)一步降低其介電常數(shù),但是這也進(jìn)一步降低了焊盤的硬度。而銅線的硬度較大,所以增加了鍵合難度和可靠性,設(shè)計合理的焊盤結(jié)構(gòu)參數(shù)可以在一定程度上幫助解決這個問題。

(4)銅線鍵合過程中,工藝參數(shù)優(yōu)化控制較困難,特別是鍵合力度和超聲波能量。

(5)銅線鍵合給可靠性測試和失效分析過程帶來一定的困難。失效分析比較難做,首先是因?yàn)樵赬光檢查下,銅線與下面的銅引線架不能形成明顯的對比。再者,銅線會跟硝酸發(fā)生化學(xué)反應(yīng),所以不能用傳統(tǒng)的噴射刻蝕來開封器件。

銅線鍵合作為熱超聲鍵合的一種,和金線鍵合一樣存在焊球變形、焊腳拖尾、脫焊、鍵合強(qiáng)度低等失效問題。影響鍵合的因素與解決方法見表2-3。

銅線由于其自身的特點(diǎn),和金線相比,在鍵合過程中容易發(fā)生其他失效。其主要表現(xiàn)是銅的金屬活性較強(qiáng),在高壓燒球時極易氧化。

一旦焊球氧化,銅線將無法和芯片電極正常鍵合,這會出現(xiàn)焊不粘、拉力強(qiáng)度不足、焊傷等失效問題,故需要采取相應(yīng)的防氧化保護(hù)措施。通常采用一定比例的氫氮混合氣體進(jìn)行燒球保護(hù),同時需對焊接溫度、壓力等參數(shù)進(jìn)行適當(dāng)調(diào)整。當(dāng)銅線線徑不同時,相應(yīng)的保護(hù)氣流量、流速和相關(guān)參數(shù)也需要重新進(jìn)行調(diào)整。為了獲得更好的焊接效果,還應(yīng)在鍵合過程中采用超聲波換能器的多級驅(qū)動。多級驅(qū)動的目的首先是用大功率超聲波破壞銅表面的氧化層,然后再用較低功率的超聲波完成擴(kuò)散焊接。

解決這個問題的最直接方法是選擇引線架材料,保證引線架和軌道的緊密貼合,以從根本上消除載芯板的機(jī)械應(yīng)力。但實(shí)際上卻難以做到,不同廠家引線架的加工尺寸不可能一致,同一個廠家的不同批次產(chǎn)品之間也有差異。所以,最低程度也必須保證引線架和軌道兩者的貼合處在一定的控制范圍內(nèi)。

另一種方法是將軌道鍵合區(qū)的加熱塊獨(dú)立出來,使其和壓板構(gòu)成一個聯(lián)動機(jī)構(gòu),引線架經(jīng)過鍵合區(qū)加熱塊上方時,加熱塊上升、壓板下壓,同時夾緊引線架,完成鍵合動作后,壓板上抬、加熱塊下降,同時松開引線架,這樣就可以最大限度地減少載芯板在鍵合過程中的機(jī)械振動,避免芯片的斷裂。采用共錫工藝進(jìn)行裝片可在芯片和引線架之間形成一個緩沖層(20~40μm),這樣也有助于防止芯片斷裂。

銅線鍵合是目前半導(dǎo)體行業(yè)發(fā)展起來的一種焊接新技術(shù),但與金線鍵合相比,銅線鍵合技術(shù)還要在設(shè)備和工藝上加大投入,不斷探索和總結(jié)。盡管銅作為鍵合線存在一定的不足之處,但是正是因?yàn)樗哂泻芏嚯姾蜋C(jī)械等方面的優(yōu)勢,所以人們一直在研究這種鍵合線,隨著高級集成電路封裝技術(shù)的發(fā)展,銅線鍵合存在的問題將逐漸得到解決。銅作為鍵合線材料是將來電子封裝技術(shù)發(fā)展的必然趨勢。

以上便是小編給大家介紹的半導(dǎo)體集成電路銅線鍵合性能以及銅線鍵合優(yōu)缺點(diǎn)分析、銅線鍵合氧化的解決方法了。希望能給大家?guī)韼椭∪绻鷮Π雽?dǎo)體集成電路、芯片或者推拉力機(jī)有不明白的問題,可以給我們私信或留言,科準(zhǔn)的技術(shù)團(tuán)隊(duì)也會為您解答疑惑!

審核編輯 黃宇

-

芯片

+關(guān)注

關(guān)注

453文章

50398瀏覽量

421799 -

集成電路

+關(guān)注

關(guān)注

5381文章

11385瀏覽量

360853

發(fā)布評論請先 登錄

相關(guān)推薦

半導(dǎo)體在集成電路中的應(yīng)用

鋁帶鍵合點(diǎn)根部損傷研究:提升半導(dǎo)體封裝質(zhì)量

半導(dǎo)體制造的鍵合線檢測解決方案

半導(dǎo)體芯片鍵合裝備綜述

集成電路封裝新篇章:鋁線鍵合的魅力

銅線鍵合焊接一致性:微電子封裝的新挑戰(zhàn)

半導(dǎo)體、集成電路、芯片的區(qū)別在哪里

功率模塊銅線鍵合工藝參數(shù)優(yōu)化設(shè)計方案

功率模塊銅線鍵合工藝參數(shù)優(yōu)化設(shè)計

國內(nèi)外銅線鍵合拉力試驗(yàn)方法標(biāo)準(zhǔn)對比分析

半導(dǎo)體集成電路銅線鍵合性能有哪些?

半導(dǎo)體集成電路銅線鍵合性能有哪些?

評論