摘要:針對汽車EPB 線束在實車模擬彎折試驗中出現(xiàn)的斷裂問題,全面分析導線斷裂的相關因素,并結合試驗分析手段對汽車EPB 線束導線抗彎折疲勞斷裂的可靠性進行分析評價, 提出了幾種解決方案并研究其實施效果。結果表明, 優(yōu)化銅導體晶粒度和導線結構,增加芯線數(shù)目, 降低導線外層保護套內(nèi)的容積率的工程實用性比較強, 能夠有效降低汽車EPB 線束導線斷裂問題發(fā)生的概率。

0 引言隨著汽車工業(yè)迅速發(fā)展,汽車的安全性是汽車設計和制造的第一指標,通過使用現(xiàn)代技術和先進手段,進一步提高安全性的各種可能途徑和方案,使作為交通工具的汽車更加安全。作為制動系的PEB 系統(tǒng)屬于重大的安全系統(tǒng),是衡量汽車安全標準的重要因素。EPB 電子駐車系統(tǒng)在汽車上的大量的應用,對汽車的安全性及乘坐舒適性的提高起到重要作用。其中EPB 線束是該系統(tǒng)的有機組成部分,它的可靠性直接影響整個汽車EPB 系統(tǒng)的可靠性。本文主要針對汽車EPB 線束抗彎折斷裂的可靠性問題展開研究。

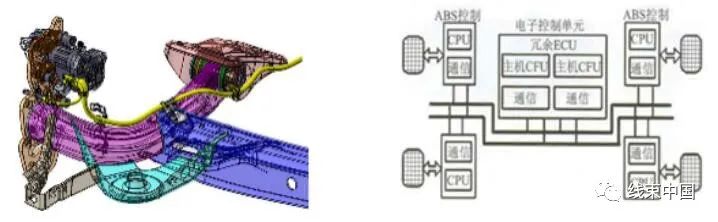

汽車EPB 線束作為汽車線束的一部分,集成了EPB 線和ABS 線安裝在車身底盤懸掛區(qū)域,該部位既有車身外部的沖擊和腐蝕,又有縱向擺臂大量的機械運動,從而PEB 對線束的耐彎折性提出了很高的要求。汽車行駛過程由于路況凹凸不平,車身底盤懸掛系統(tǒng)中縱向擺臂的擺動牽引EPB 線束連續(xù)高頻彎曲導致此區(qū)段導線彎折斷裂,這種失效模式是本文的重點研究對象。

圖1 汽車EPB 線束工作環(huán)境和EPB 系統(tǒng)結構

1 汽車EPB 系統(tǒng)汽車EPB(Electrical Park Brake)系統(tǒng)是電子駐車系統(tǒng)的簡稱,它取代傳統(tǒng)拉桿手剎但更安全,不會因駕駛者力度而改變制動效果,把傳統(tǒng)的拉桿手剎變成了一個觸手可及的按鈕。它是由電子控制方式實現(xiàn)停車制動的技術。

該系統(tǒng)包含EPB 按鈕開關,電子控制單元ECU,汽車EPB 線束以及ABS 線束,ABS 速度傳感器,制動電機,減速齒輪機構和剎車卡鉗等部件。ABS 速度傳感器將汽車行駛過程中檢測到車速信號轉化為電信號,通過EPB 線束將電信號傳遞到ECU,再由ECU 發(fā)出指令而控制剎車卡鉗制動車輪。EPB 線束承擔著傳輸電信號的橋梁作用。

2 EPB 導線彎折斷裂現(xiàn)象與相關因素2.1 導線斷裂現(xiàn)象

EPB 線束通過線束橡膠護套和塑料卡扣,支架等零件被固定到車身底盤的支撐臂和縱向擺臂上,汽車在行駛過程由于路面凹凸不平導致車輪上下顛簸,從而引起底盤上的縱向擺臂繞著車身支撐梁的固定點做近似于鐘擺的往復運動。

EPB 線束彎折試驗模擬線束在實車環(huán)境中運動,在-30℃到常溫范圍內(nèi)按照2.5Hz 的頻率做彎折擺動,試驗要求線束彎折的次數(shù)在要求的壽命內(nèi)保證線束外觀無損傷,信號無中斷。彎折試驗發(fā)現(xiàn),線束斷裂位置處于運動區(qū)段的固定點附近。

試驗中導線斷裂位置和斷面的照片顯示,芯線斷裂面既有平整斷面,也有近似于子彈頭的圓潤斷面。說明該銅導線受外力既有剪切力,也有拉伸力。

2.2 導線受力分析

車輛行駛中,EPB 線束受到車身底盤縱向擺臂的牽引形成高頻率對稱彎曲,造成導線局部彎折變形損傷。局部循環(huán)塑性變形累計是造成金屬疲勞損傷的根本原因。其彎折形式和受力分析如下。

圖3 線束彎折原理以及受力圖

在弧度外側區(qū)域銅絲嚴重拉伸變形,在弧度內(nèi)側區(qū)域形成相互擠壓變形。

①軸向拉伸力F1:車輛顛簸引起縱向擺臂上下擺動,線束受到一定方向的牽引產(chǎn)生彎折, 此過程中形成角度∠a,牽引力F 在∠a 方向產(chǎn)生軸向拉力F1;F1=F*Cos a,a 角度減小會造成軸向拉力F1 增大。

②徑向剪切力F2:線束受到一定方向的牽引產(chǎn)生彎折,形成角度∠a,牽引力F 在∠a 方向上產(chǎn)生分力即剪切力F2;F2=F*sin a,a 角度增加會造成剪切力F2 增大。拉力和剪切力反復交變造成芯線微小變形,數(shù)十萬次微小形變疊加最終導致了疲勞斷裂這種失效模式的發(fā)生。

2.3 EPB 線束導體材料

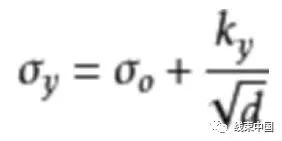

2.3.1 EPB 線束屬于汽車線束,其導線選用多芯銅導線,芯線中銅材的物理性能決定了EPB 線束導體基本的力學性能。銅屬于金屬晶體,其晶粒的大小與金屬強度關系表明,晶粒越小,金屬的力學性能如強度,韌性,塑性越好。晶粒細化是提高金屬力學性能的重要手段之一。由Hall-Petch 關系得出:

σy 代表了材料的屈服極限;

σ0 表示移動單個位錯時產(chǎn)生的晶格摩擦阻力;

Ky 一個常數(shù)與材料的種類性質以及晶粒尺寸有關;

d 平均晶粒直徑。

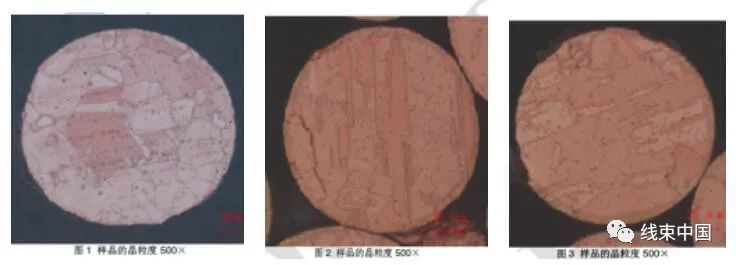

晶粒細化對金屬強度的影響就是通過H-P 關系進行描述的。金相組織試驗表明,斷裂銅導線的金相組織中晶體粒尺寸偏大,平均晶粒度,晶粒的均勻性影響了銅芯線的韌性和強度,見圖4。

圖4 斷裂導線芯線金相分析圖

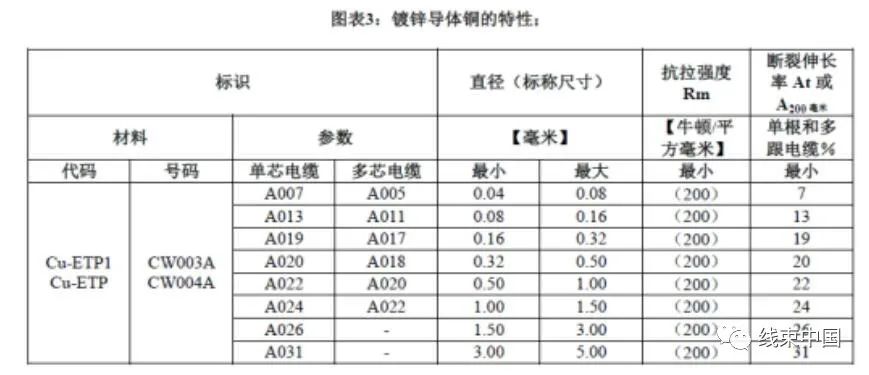

2.3.2 EPB 線束芯線中銅材的比率影響芯線的斷裂伸長率。本案導線選用了鍍錫芯線,降低了芯線中銅材的比率。

圖 5 顯示,鍍錫銅芯線斷裂伸長率小于裸銅芯線的斷裂伸長率。斷裂伸長率下降的鍍鋅銅芯導線降低了EPB線束的抗彎折性能,增加了斷裂的風險。

圖5 鍍層不同的導線斷裂伸長率

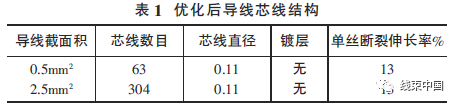

2.3.3 導線結構影響導線的韌性,從而影響EPB 線束的抗彎折性能。芯線數(shù)目越多,導線整體的韌性越高,越有利于EPB 線束抵抗彎曲造成的疲勞斷裂。本案中EPB 線束的導線包含2 根2.5mm2 銅導線和2 根0.5mm2 銅導線。

其中0.5mm2 導線的芯線直徑為0.15mm,數(shù)目為28 根,芯線數(shù)目太少,直徑偏大,從整體上影響了導線的力學性能。

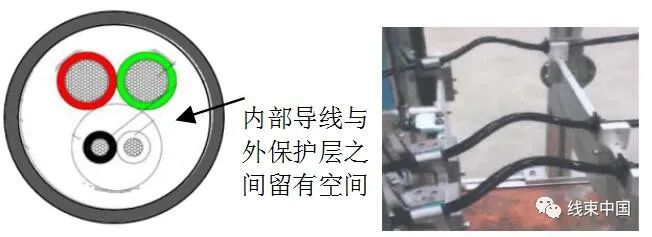

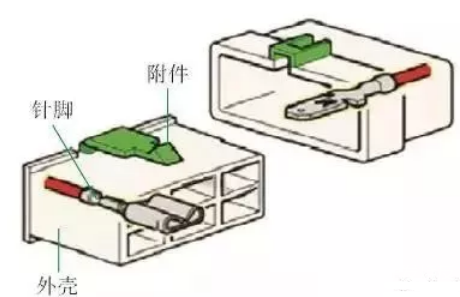

2.4 EPB 線束外保護層分析

發(fā)生斷裂的EPB 線束的集成線纜包含了四根導線和PVC 材料的外保護層,其保護層與四根導線緊密貼合在一起,近似于剛體。分析表明,外保護層內(nèi)部四根導線在彎折過程中缺乏緩沖空間,難以擴展或伸縮,造成嚴重應力集中而斷裂。

2.5 EPB 線束安裝點分析

EPB 線束通過機械過盈的配合方式固定在車身底盤上,安裝點采用聚氨酯彈性體PUR,材料硬度達到95A,棱邊缺少圓角,受力時缺乏彈性和緩沖作用是導致EPB 線束斷裂的另外一種因素。這種情況下,缺少彈性緩沖以及對彎曲應力的吸能作用導致線束固定點受剪切應力集中而疲勞斷裂。

2.6 EPB 線束長度分析

經(jīng)試驗分析,EPB 線束導線的長度在動態(tài)區(qū)域的尺寸余量有限,兩個固定點之間線束繃緊情況明顯,在彎折過程中線束運動區(qū)域受到拉力的同時,由于彎折角度增大強化了剪切應力集中,導致了線束斷裂。

3 優(yōu)化方案與試驗汽車線束導線設計選型需要重點考慮線束所在功能和環(huán)境。EPB 線束安裝在車身底盤動態(tài)彎折區(qū)域,以及汽車駐車系統(tǒng)決定了EPB 線束是一種特殊的汽車線束,屬于安全性零件。建議如下:

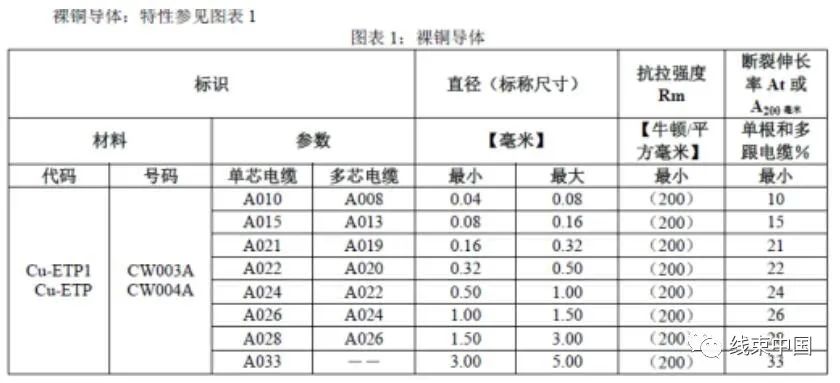

3.1 基于耐彎折要求定義導線的線種,選擇晶粒度高的裸銅和芯線數(shù)目多的超柔軟性導線,從而滿足彎折的壽命要求。為保證導線的強度,汽車用導線的最小截面積不應小于0.5mm2。按照德標LV112-1,選擇超柔軟性裸銅導線:

3.2 基于受力要求定義導線外部保護層和截面結構,有效傳遞和疏導彎曲應力;選用導線外加套管的結構,定義材料的耐磨等級和溫度等級;合理設置套管內(nèi)導線容積率,使導線能夠在微小范圍內(nèi)伸縮擴展,減少應力集中。

3.3 基于受力要求確定線路長度和公差,一般來說,汽車線束各部分的長度是根據(jù)用電器在車身上的實際布置位置來確定的,其實際公差應考慮線束裝配要求和它們在動靜狀態(tài)下的干涉問題。由于彎曲運動時剪切力的影響,其長度要根據(jù)線路的實際長度稍有富余,一般來說,冗余量在3%-5%之間為宜。

3.4 基于受力要求定義安裝點的材料。將EPB 線束固定點材料PUR 的硬度降為75A,消除固定點的直角棱邊,增加倒圓角,降低應力集中,提高抗彎折壽命。

3.5 按上述優(yōu)化EPB 線束后進行彎折試驗,線束在臺架上彎折的角度下降,受力集中情況明顯下降,全程線束彎折試驗達到100 萬次壽命后,導線外觀無缺陷,沒有發(fā)生斷裂,電信號傳遞正常。

圖6 優(yōu)化后橫截面和優(yōu)化后彎折試驗

4 結語①根據(jù)汽車EPB 線束斷裂發(fā)生的位置,斷裂的截面以及導線的材料,安裝方式深入分析了EPB 線束斷裂問題的潛在原因。

②利用試驗方法深入分析了EPB 線束斷裂受力作用,確認了EPB 線束斷裂產(chǎn)生的原因。

③制定汽車EPB 線束多芯銅導線的材料選擇方案,定義導線外保護層以及運動區(qū)線束長度和安裝點材料硬度的原則,通過改進方案實施前后對比分析,驗證了優(yōu)化方案的準確性,為同類問題的分析與解決提供了參考。

審核編輯:陳陳

-

汽車線束

+關注

關注

3文章

165瀏覽量

15481 -

EPB

+關注

關注

0文章

12瀏覽量

2083

原文標題:汽車線束導線斷裂分析和對策

文章出處:【微信號:線束專家,微信公眾號:線束專家】歡迎添加關注!文章轉載請注明出處。

發(fā)布評論請先 登錄

相關推薦

汽車EPB線束導線斷裂分析及對策

汽車EPB線束導線斷裂分析及對策

評論