便攜式和可穿戴電子產品的持續發展,極大加快了多功能性織物在健康檢測、無線通信、 移動電源等領域中的廣泛應用。特別是基于纖 維的器件,由于其優異的柔性、高強度、多功能性 和易于與現有紡織行業結合的優勢,具有較大需求。到目前為止,碳纖維、碳納米管纖維、金屬線和石墨烯纖維已成功應用于金屬離子電池、 超級電容器和太陽能電池等纖維狀能量轉換和存儲裝置。但是,金屬基纖維由于其重量大 和易腐蝕的缺點,使其未來的應用前景受到很大的限制,而碳基纖維因其質輕、耐腐蝕和生物惰性 等優勢而越來越獲得科研和工業界的重視。

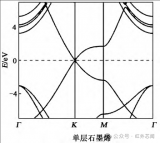

自2004年Novoselov等成功剝離石墨烯以來, 石墨烯作為一種單層碳原子的二維材料,與其它 材料相比具有許多優勢,包括高的導熱性、導電 性、比表面積、電荷密度、載流子遷移率和機械強 度,這些卓越性能使其具有廣泛的應用前景。基于此,石墨烯及其衍生物,包括氧化石墨烯和還原氧化石墨烯(rGO),已被廣泛研究用于催化、金屬離子電池、超級電容器、抑菌織物、相變材 料和光伏電池等眾多領域。從2011年高超教授 團隊通過濕法紡絲成功將二維的石墨烯納米片制備成宏觀一維石墨烯纖維以來,科學界對石墨烯 纖維產生了日益濃厚的興趣。石墨烯纖維作為一種 一維方向組裝的宏觀石墨烯材料,表現出一系列優 異的物理化學性能,包括高楊氏模量(~400 GPa)、 拉伸強度(~2 GPa)、熱導率(~1570 W?m?1 ?K?1 )和電 導率(~2 × 107 S?m?1 ) 。此外,石墨烯纖維表現 出比碳納米管纖維和碳纖維更好的柔韌性和可編 織性。目前,已報道了多種制備石墨烯纖維的方 法(圖1),包括水熱法、化學氣相沉積法(CVD)濕法紡絲和干紡。

各種功能材料可以通過原位雜化和后處理方式與石墨烯纖維結合,制備的石墨烯基復合纖維憑借其低成本、高電導率、可調比表面積、孔徑貢獻和易于改性等優點在能量轉換和存儲器件中表現出巨大的應用潛力,例如超級電容器、金屬離子電池、太陽能電池、自供電設備和熱電發電機。

鑒于石墨烯纖維制備與應用研究的重要性,本綜述主旨在于總結和展望石墨烯基纖維的性能及其在能量轉換與存儲領域的應用。

首先,本文總結了石墨烯纖維的主要制備方法,包括限域水熱法、 CVD法、干法紡絲和濕法紡絲等。隨后,又針對石墨烯纖維本身性能的提升策略做了比較和總結。其次,詳細介紹了最近關于石墨烯纖維在能量存 儲與轉換方面的相關應用研究進展,主要包括超級電容器、金屬離子電池、太陽能電池、神經微電 極、熱電轉化、相變纖維等。最后,總結并討論了目前關于石墨烯纖維的主要挑戰,以及提升石墨 烯基纖維型器件的能量轉換與存儲性能的方向,相信隨著材料科學和技術的持續發展,必能加速未來其在可穿戴電子器件等領域的規模化應用。

1制備方式

由于二維石墨烯納米片表面沒有極性官能團,其難以分散到除超強酸(氯磺酸)之外的極性溶劑中。此外,由于石墨烯片層之前強大的范德華力,分散的石墨烯納米片容易再次發生團聚的現象。因此,石墨烯納米片難以直接組裝成石墨烯纖維。而氧化石墨烯作為石墨烯的衍生物之一,在石墨烯的表面和邊緣含有豐富的含氧官能團,包括羥基、羰基和羧基。

因此氧化石墨烯可以分散到常規溶劑中,如水、N,N-二甲基甲酰胺、乙二醇、 N-甲基吡咯烷酮和四氫呋喃,并自發形成液晶相。氧化石墨烯液晶自身高度有序的結構為在液態條件下將石墨烯片組裝成石墨烯纖維提供了 一條可行的途徑。目前已報道的使用石墨烯(或氧化石墨烯)作為前驅體制造石墨烯纖維的策略主要包括形狀限制水熱法、CVD法、干膜滾動法、伸扭曲法、化學還原誘導自組裝法和濕法紡絲法。本節將重點介紹這幾種常用的石墨烯纖維的制備方法,并討論各種制備方法的優缺點。

011.1 限域水熱法

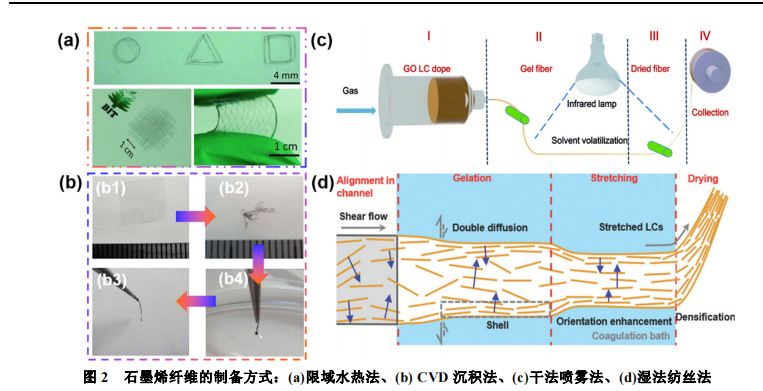

2012年,曲良體教授團隊開發了一種制備石墨烯纖維的全新方法。將8 mg?mL?1 的氧化石墨 烯水溶液注入到直徑為0.4 mm的玻璃毛細管中,將 毛細管的兩端密封后置于230 °C下處理2 h (圖2a)。

由于水熱效應可以通過部分消除含氧官能團使氧化石墨烯納米片沉淀,氧化石墨烯液晶直接收縮成凝膠纖維。而石墨烯纖維的直徑和形狀可以通 過調節使用的毛細管模具來控制。研究表明該石墨烯纖維具有超低的密度0.23 g·cm?3 、高柔性等特點。此外,后續熱處理結果表明其拉伸強度可高達 420 MPa。

此外,該制備方法具有良好的可調節性和兼容性,可以原位加入功能化添加劑,制備功能化的石墨烯復合纖維。例如,Dong等將磁性Fe3O4納米粒子在超聲作用下與氧化石墨烯懸浮液充分混合,然后在石英毛細管中進行水熱處理,將Fe3O4 原位摻雜進入石墨烯片的夾層,獲得的Fe3O4/石墨烯纖維具有靈敏的磁響應性能。一般而言,水熱效應引起的毛細管收縮會導致纖維內部石墨烯片的隨機褶皺,從而降低了排列順序。因此,受限水熱法獲得的石墨烯纖維的機械強度一般較低。但是,此種具有高孔隙率的褶皺結構也進一步增強了電化學性能,并有利于在儲能中的功能化應用。

021.2 CVD法

CVD法一般是通過高溫裂解碳基小分子,在催化基底上生長高品質的單層石墨烯或少層石墨烯薄膜,如今在制備柔性和多孔的石墨烯纖維方面也得到了廣泛應用。2011年,Li等首先通過CVD方法制備了少層石墨烯薄膜,在進一步刻蝕基底后,將石墨烯薄膜鋪展于乙醇表面(圖2b)。在表面張力的作用下,薄膜的邊緣會逐漸向上卷曲。接著,通過鑷子將石墨烯薄膜從乙醇中抽出并隨著乙醇的揮發收縮成纖維狀結構。該方法無需進一步還原或純化,所制備的石墨烯纖維顯示出超過1000 S?m?1 的高電導率。

此外,可以通過直接在纖維型催化基底表面直接沉積石墨烯的方式制備石墨烯纖維。例如,Dai等通過在銅纖維表面沉積石墨烯,然后在鐵鹽中將銅基底刻蝕即可得到中空的石墨烯纖維。測試表明,該石墨烯纖維具有12730 S?m?1 的超高電導率。而且經過超過1000 次彎曲循環后,石墨烯纖維的電阻僅發生約2%的 變化。該石墨烯纖維有望在超級電容器、傳感器和可穿戴電子產品中用作纖維電極。通常經CVD法制備的石墨烯纖維由于完美的晶格結構一般具有超高的電導率,有望成為制備高質量石墨烯纖維的一種重要途徑。但是,目前的制備方法其成本相對較高,需要進一步降低其制備成本以實現其大規模應用。

031.3 干法紡絲

干紡方法是通過直接將氧化石墨烯液晶從干紡噴絲頭中擠出,無需凝固浴即可成型為纖維的方法,并可在空氣中收集,用于制造連續石墨烯纖 維。考慮到高濃度下氧化石墨烯液晶具有高彈性 模量的凝膠狀行為,為了確保所制備的石墨烯纖 維具有良好的強度和連續性,因此氧化石墨烯液 晶的濃度通常需大于8 mg?mL?1 。此外,由于高表面張力的溶劑會加劇氧化石墨烯納米片的收縮,低 飽和蒸汽壓溶劑會延緩凝膠纖維的固化,氧化石 墨烯液晶需分散在具有低表面張力和高飽和蒸汽壓的溶劑中,如甲醇、乙醇、丙酮和四氫呋喃。基于此,Gao等首先使用干紡技術制造連續的石墨烯纖維,并且表現出良好的柔韌性和強度(圖2c)。通過選擇甲醇和四氫呋喃等具有低表面張力和高揮發性的分散溶劑來實現氧化石墨烯液晶的干紡,制備的干紡石墨烯纖維具有高達19.12 MJ?m?3 的超高韌性。

由于干法紡絲過程中溶劑可以循環利用,因此該紡絲方法有望實現石墨烯纖維的大規模綠色低成本制備。一般而言,干法紡絲具有較高的紡絲速率,因此十分有希望成為大規模制備石墨烯纖維的一種有效途徑。此外,由于此紡絲過程中溶劑可以循環 利用,該紡絲方法有望實現石墨烯纖維的大規模綠色低成本制備。

041.4 濕法紡絲

通過上述方法制造的石墨烯纖維的拉伸強度通常低于150 MPa,這歸因于石墨烯片之間的弱相 互作用和石墨烯纖維內部的松散結構。因此,大量的研究工作致力于通過濕紡方法制備高強度的 功能化石墨烯纖維。從2011年使用氧化石墨烯液晶,通過濕法紡絲制備連續的石墨烯纖維開始,這一方法備受研究者們關注與青睞。石墨烯纖維的濕法紡絲包括幾個主要過程:紡絲通道中的均質化、凝固浴中的溶劑交換、通過拉伸收集和干燥,如圖2d所示,在紡絲管內壁發生的 單軸剪切流迫使氧化石墨烯片材達到高規則性。在凝固浴中,紡絲原液和凝固劑之間的溶劑交換導致從均相溶液到凝膠狀態的相變。在此過程中,合適的溶劑化物質和粘合劑有助于氧化石墨烯片的定向排列,從而產生獨立且堅固的凝膠氧化石墨烯纖維,可以承受連續拉伸。從凝固浴中取出后,凝膠氧化石墨烯纖維通過干燥過程的毛細收縮力形成具有致密微結構的細纖維。在形成纖維后,氧化石墨烯纖維可以通過化學或熱還原處理轉化為石墨烯纖維,以消除含氧官能團從而 恢復石墨烯晶格。到目前為止,在機械性能方面,濕法紡絲制備的石墨烯纖維已達到2.2 GPa的機 械強度和400GPa的楊氏模量;在傳輸特性方面,已經實現了8 × 105 S?m?1 的電導率和1290 W?m?1 ?K?1 的熱導率。

目前,濕法紡絲工藝憑借操作簡單、可規模化生產等優點,在石墨烯纖維領域成為應用和研究最廣泛的制備方法。在制備過程中,可以通過添加功能材料,同時改變凝固浴組分和紡絲以及后處理過程的參數,實現對石墨烯纖維結構和功能的精準調控。

2 石墨烯纖維的性能及優化

宏觀石墨烯纖維的整體性質由其基本單元石墨烯納米片的凝聚狀態決定,其可以通過調控氧化石墨烯片的尺寸和缺陷、加入功能化添加劑和改善還原條件來實現對石墨烯纖維性能的優化。本節重點介紹石墨烯纖維的基本性能,并針對石墨烯纖維的機械強度、電導率和熱導率,分別提出了改善和提升的策略。

3.1 拉伸強度

盡管目前單層石墨烯是已知報道中強度最高的材料,但對比理論強度,由石墨烯納米片組裝而成的石墨烯纖維的機械性能還有很大差距,因此 很多研究致力于提高石墨烯纖維如拉伸強度等方面的機械性能。首先,可以通過制備高度有序化的微觀堆疊結構來實現高的拉伸強度。因此抑制和減少石墨烯納米片在纖維中的垂直取向至關重要。目前,已經提出了兩種研究策略。第一,設計直徑逐漸減小的紡絲通道以控制膨脹率并提高伸長率。

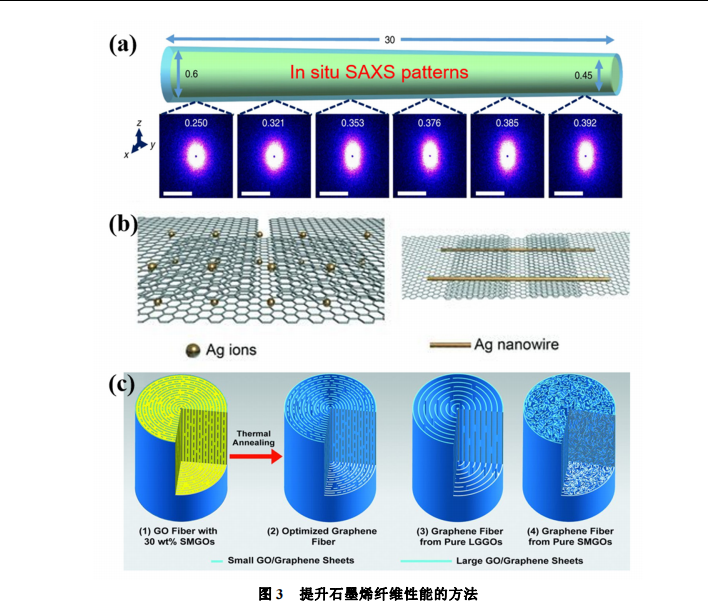

Xin等設計了一個直徑逐漸縮小的收縮通道,并將氧化 石墨烯流體從寬入口擠出到窄出口(圖3a)。由于氧 化石墨烯溶液的剪切變稀性,通道內逐漸減小的 橫截面積產生了沿流動方向的取向力,使得石墨 烯納米片高度取向,大大提高了石墨烯纖維的軸 向取向度和機械強度。其次,使用強后拉伸來限制 氧化石墨烯流體在徑向方向上的膨脹。

Xu等對氧化石墨烯纖維施加了后拉伸處理,大大提高了 取向度,高達81%,并將機械強度和模量分別提升 到2.2和400 GPa。另外,通過在凝固浴中引入功能化添加劑可以進一步調控石墨烯納米片層間的相互作用,從而提升纖維的機械性能。從氧化石墨烯纖維到石 墨烯纖維的演變過程中,主要有三種相互作用存在,即氫鍵、配位交聯和范德華相互作用。初紡的氧化石墨烯纖維的機械強度主要由含氧基團之間的氫鍵決定。經過化學/熱處理后,氧化石墨烯纖維通過部分去除含氧官能團而轉化為還原氧化石墨烯纖維。在這個階段,引入配位交聯和范德華相互作用有助于提高石墨烯纖維的機械強度。通過添加多價陽離子來橋接多余的含氧基團,可以 加強兩個相鄰石墨烯層之間的配位交聯。

例如,Xu 等通過Ca2+交聯設計并制造了超強石墨烯纖維,結果表明引入Ca2+將石墨烯纖維的機械強度 提高了65%–100%。此外,聚合物客體的引入還可以通過產生共價交聯或加強氫鍵和π–π范德華相 互作用來加強層間作用。Jalili等在凝固浴中引入 殼聚糖來進一步加強石墨烯納米片之間的層間相互作用,使得石墨烯纖維的拉伸強度進一步提升, 達到442 MPa。其次,還原過程對制備的石墨烯纖維的機械強度也有較大的影響。正如之前所述,石墨烯纖維 的制備大部分是通過還原氧化石墨烯纖維經而得到,而還原過程及還原程度對纖維的性能影響至關重要。目前,通過化學還原劑和高溫熱還原是最 常用的兩種還原氧化石墨烯的方法。但是化學液相還原過程難以修復氧化石墨烯納米片中受損的晶格結構,還原程度相對不夠徹底。還原劑主要選用氫碘酸、水合肼、抗壞血酸、檸檬酸鈉和硼氫化鈉作為還原劑;而高溫熱還原(一般溫度為 1273–3273 K)則可以進一步修復石墨烯納米片受損的晶格結構,極大縮小石墨烯片層間距,提高排列規整度和堆積密度,從而使其強度大幅增加。

2.2 電導率

電導率是石墨烯纖維應用于電化學能量存儲 的一個極其重要的參數。理論上石墨烯具有超過 200000 cm2 ?V?1 ?s?1 的高遷移率,但載流子濃度相對 較低,這極大激發了研究者們對于提高石墨烯纖 維電導率的研究興趣。表1總結了目前報道的一 些關于石墨烯纖維的制備和改性方法以及對應的性能參數。首先,可以通過加入高電導 率材料來提升石墨烯纖維的電導率。

例如,Xu等將 Ag納米線添加到氧化石墨烯紡絲液中(圖3b) ,紡 絲管中的剪切力促使Ag納米線在獲得的石墨烯 纖維中沿著軸向排列。結果表明制備的Ag納米線 摻雜石墨烯纖維展現出9 × 104 S?m?1 的電導率和 7.1 × 103 A?cm?1 的電流容量。其次,通過摻雜策略 可有效增加石墨烯纖維的電荷載流子密度,從而 提高導電性。

Liu等通過將鉀(K)等電子供體元素或溴(Br)等電子受體元素摻雜到石墨烯纖維中,制 備的雜化石墨烯纖維的電導率分別達到了2.24 × 107 S?m?1 (K)或1.5 × 107 S?m?1 (Br),遠遠超過原始 石墨烯纖維(8.0 × 105 S?m?1 ),與鋁(3.5 × 107 S?m?1 )、銅(5.9 × 107 S?m?1 )等典型金屬相當。另外, 高溫(》 1500 °C)退火處理是大幅提高石墨烯纖維的導電性的最有效方法,但這種苛刻的處理會引起能源消耗和成本問題。

2.3 熱導率

與單層石墨烯相比,普遍認為多層石墨烯的熱導率幾乎隨石墨烯層數呈線性遞減的趨勢,這種效應的主要原因是層間較強的范德華相互作用限制了石墨烯納米片的自由振動,從而阻礙了聲子傳輸。此外,晶界也可以對此產生影響。可以通過在石墨烯纖維中形成大尺寸石墨化晶體 的策略來降低聲子散射和振動限制,這有助于更 有效的聲子傳輸。高溫處理可以修復受損的石墨 烯納米片并促進石墨化晶體的生長。

Xin等發現當退火溫度從1400 °C增加到2850 °C時(圖3c),石墨烯纖維的晶疇尺寸從40–50 nm顯著提高到783 nm,熱 導率從~300 W?m?1 ?K?1 增加到~1290 W?m?1 ?K?1 。目前,通過對材料、制備工藝的調控以及后續處理, 石墨烯纖維的導熱系數已超過碳纖維和碳納米管纖維。但是,還需要進一步研究和改善石墨烯纖維 的制備工藝,修復纖維內部的結構缺陷,改善內部石墨烯納米片取向,來獲得更高導熱系數的石墨烯纖維。

3 石墨烯基纖維的儲能應用

隨著人們對生活需求的日益提高,石墨烯 纖維在功能化織物領域的相關研究變得更加重要。石墨烯纖維憑借其超高的導電性、柔韌性、導熱性、孔隙率、韌性和強度,在超級電容器、金屬離子電池、神經微電極、 熱電器件、太陽能電池以及相變纖維等領域具有重要的應用前景。

本節主要圍繞石墨 烯纖維基能量存儲和轉化器件,針對器件的構型 和性能提升策略進行了詳細總結與討論。

13.1 能量存儲

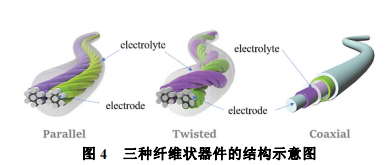

目前,纖維型能量存儲器件的組裝方式主要分為三種,包括平行、扭曲和同軸,已被廣泛用于制造纖維型器件。

如圖4所示,平行結構是通過將兩個互相平行的纖維電極與夾在它們之間的隔板配對來組裝的。如果使用的是液體電解質, 則該器件需要進一步封裝以防止電解質發生泄漏。扭曲結構是通過將兩個纖維電極扭曲纏繞在 一起獲得的,這通常需要在每個纖維電極的表面上預涂(準)固態電解質以防止發生短路。此種結構顯示出類似于織物長絲的結構,因此扭曲型纖維似乎非常適合可穿戴應用,并且可以很容易地編織成放大的能源紡織品。而同軸結構通常通過逐層組裝程序和同軸三層針頭同時紡絲實現,其中一個纖維電極作為核心,然后依次包裹凝膠電解質或核膜,另一個電極圍繞核心纖維。

整個器件顯示了一個核殼架構,所有組件共享同一中心軸。與同軸型相比,平行和扭曲結構在制造簡易性和直徑可調性方面具有明顯的優勢,展示出大規模生產的潛力。然而,兩個纖維電極之間的有效界面面積和活性材料的載量相對較低,從而限制了能量和功率密度。相對地,同軸型構型可以在電極之間提供更緊密和有效的界面傳輸區域,有利于實現更高的功率密度和達到更穩定的結構。

013.1.1 纖維超級電容器

超級電容器作為一種典型的能量密度介于電池和電容器之間的電化學儲能器件,以其充放電速度快、功率密度高、循環壽命長和運行條件安全等優點備受關注。石墨烯纖維的高導電性、 低成本、良好的柔韌性和豐富的孔結構使其在超 級電容器中具有廣闊的應用前景。但是,純的石墨烯纖維通常具有較低的能量密度。為了解決這些問題,目前的提升策略主要是構筑多孔石墨烯纖維和添加贗電容材料制備雜化石墨烯纖維。

3.1.1.1 雙電層超級電容器

增加石墨烯纖維的比表面積是提升石墨烯纖 維基雙電層電容器電化學性能最可行的方法之一。目前已經開發了多種策略,例如與其它碳材 料(炭黑、碳納米管、碳點)共混、等離子體處理、 表面活化、交替浸漬、表面多孔核殼結構、以及摻 入多孔石墨烯等方。眾所周知,孔徑分布及其比例對超級電容器 的電化學性能起著重要作用,因為大孔充當離子 緩沖儲層,中孔(2–50 nm)用于促進溶劑化離子傳輸,微孔(《 2 nm)用于存儲電荷,且當孔徑與 離子(《 1 nm)大小相當時,能夠貢獻更大電容, 因此分級孔結構對超級電容器電極尤其重要。

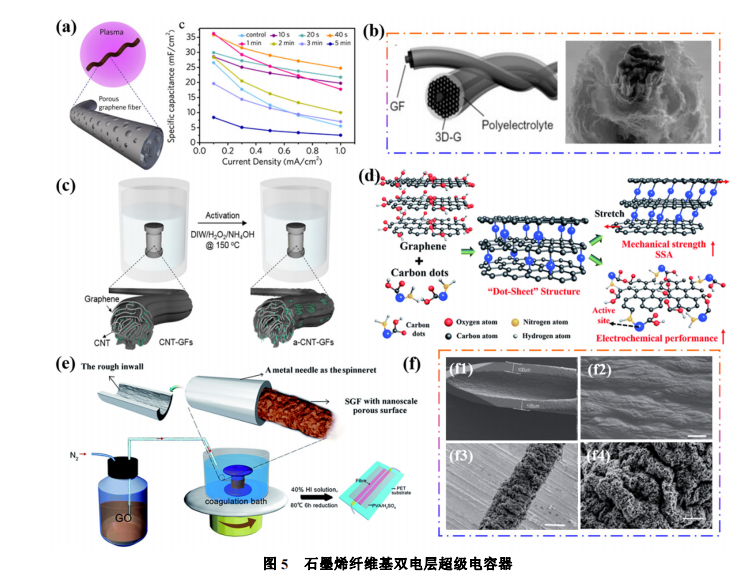

基于此,大量的研究工作主要致力于優化孔徑分布和增加石墨烯纖維的微孔百分比。例如,Qiu等經過1分鐘的等離子體處理后,石墨烯纖維的微 孔百分比增加了 7.75%,面積比容量增加到 36.25 mF?cm?2 ,提高了33.1% (圖5a)。

此外,可以通過制備表面多孔的核殼結構的 石墨烯復合纖維來提升比表面積和比容量。Meng等通過在石墨烯纖維表面復合3D多孔的石墨烯 形成全石墨烯的核殼型石墨烯纖維(GF@3D-Gs), 顯著地增加了纖維的比表面積(圖5b)。研究表明石 墨烯纖維全固態超級電容器的比容量和能量密度 分別增加到1.7 mF?cm?2 和0.17 μWh?cm?2 ,同時具有優異可拉伸和壓縮性能,表明其在可穿戴電子領域具有重要應用前景。除了外表面沉積外,可以直接在體相引入功能化材料。典型的,Chen等通 過微流控紡絲制備碳點 / 石墨烯雜化纖維 (CDs/rGO),制備的CDs/rGO纖維具有607 mF?cm?2 的高比容量和67.37 μWh?cm?2的高能量密度(圖 5d)。它們良好的電化學性能源于內部豐富的孔結 構,該纖維具有大量離子通道(平均孔徑約2.5 nm) 和高比表面積(435.1 m2 ?g?1 ),使其具有更好的電荷 存儲能力。

此外,還可以通過將炭黑嵌入石墨烯片 中并使用微流體紡絲方法進行濕法紡絲。Jia等通 過微流控紡絲制備的炭黑/石墨烯雜化纖維(CB/GF) 具有高比表面積(296.2 m2 ?g?1 )、導電率(2.2 × 104 S?m?1 )和良好的柔韌性。該CB/GF纖維表現出良好 的電化學性能,176.6 F?cm?3的高比容量、5.6 mWh?cm?3 的能量密度和超長的循環壽命(10000次 充放電循環后電容保持率為92.6%)。

為了進一步提升導電性和縮短溶劑化離子傳輸距離,Han等將碳納米管嵌入石墨烯片中,然后使用H2O2和NH4OH將制備的雜化纖維進行水熱活化(圖5c)。研究表明表面活化后雜化纖維的比容 量和能量密度與未處理的石墨烯纖維相比提高了 2倍,最大能量密度可達4.83 mWh?cm?3 。活化的雜化纖維的良好電化學性能主要源于纖維表面到中 心的連續溶劑化離子通路和增強的導電性。

另外,在濕法紡絲過程中使用粗糙的噴絲頭 可以直接得到表面粗糙多孔的石墨烯纖維。比如, Ye等使用一種帶有粗糙內表面的金屬針頭作為 噴絲頭,連續生產具有納米級多孔表面的純石墨烯 纖維(圖5e,f)。所制備的石墨烯纖維具有839 m2 ?g?1 的高比表面積。因此,組裝的纖維型器件表現出良 好的電化學性能,高的比容量(228 mF?cm?2 )和能量密度(7.9 μWh?cm?2 )。

3.1.1.2 贗電容超級電容器

由于雙電層超級電容器的比容量較低,通過摻雜和改性的策略,在碳材料中引入官能團和贗電容活性材料,不僅能夠有效改善碳材料表面潤濕性,而且可以引入贗電容從而大幅提高多孔碳材料電容特性。

目前常用的方法是將N、B、P、 S等雜原子摻入碳骨架中,使碳層中的石墨平面層產生彎曲、位錯等缺陷位,同時雜原子形成局部官能團,使碳材料表面具有酸堿性,以達到提高碳材料電化學性能的目的。

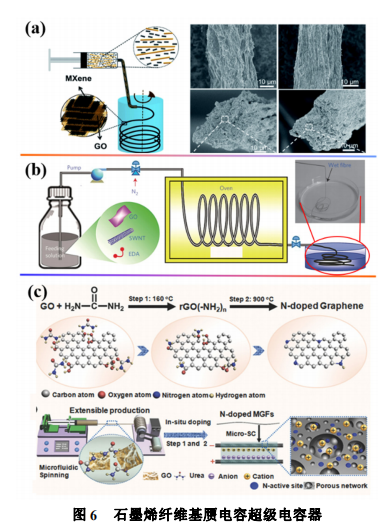

關于摻雜元素的選擇,由于氮在周期表中與碳相鄰,易摻入碳骨架中且來源廣泛,目前已引起廣 大研究者的關注。例如,Wu等通過微流控 紡絲結合高溫熱退火制備氮摻雜的石墨烯纖維 (NMGFs) (圖6c)。該NMGFs在磷酸(H3PO4)/聚乙烯 醇(PVA)凝膠電解質中顯示出1132 mF?cm?2 的高比 容量,組裝的全固態NMGF基超級電容器在1-乙基- 3-甲基咪唑四氟硼酸鹽(EMIBF4)/聚偏氟乙烯-六 氟丙烯共聚物(PVDF-HFP)電解液中實現了95.7– 46.9 μWh?cm?2 的高能量密度。NMGFs優異的電化 學性能源于其高比表面積(388.6 m2 ?g?1 )、電導率 (30785 S?m?1 )和高的吡啶氮含量(2.44%),其加速 了離子的擴散和積累。

此外,基于NMGF的超級電 容器可以編織成織物作為可穿戴電源,為各種便 攜式電子設備供電,表現出良好的靈活性和潛在應用。類似,Yu等通過水熱法制備了含有單壁 碳納米管和氮摻雜石墨烯(CNT/N-rGO)的石墨 烯雜化纖維(圖6b),在硫酸(H2SO4)電解質中具 有305 F·cm?3的高比容量。該纖維狀超級電容器 的最大能量密度可達6.3 mWh·cm?3 ,接近4 V-500 μAh的Li薄膜電池。

此外,由于過渡金屬氧化物和導電聚合物具有高贗電容性能,可以與石墨烯纖維結合而制造出雜化纖維以改善石墨烯纖維的電化學性能,已被證明可有效提高石墨烯纖維的能量密度。目前已報道了多種典型的贗電容材料與石墨烯雜化,形成復合纖維,例如二氧化錳,聚苯胺(PANI), 聚吡咯,聚(3,4-乙烯二氧噻吩) (PEDOT) ,過 渡金屬碳化物/氮化物(MXene) ,和二硫化鉬 (MoS2) 。

例如,Zheng等在石墨烯纖維表面沉 積PANI后,石墨烯纖維的比容量從24.0 mF·cm?2 提高到314.5 mF·cm?2 。核殼聚苯胺納米棒/石墨烯 雜化纖維 (GF@PANI) 表現出高能量密度 (7.93 μWh·cm?2 ,5.7 mWh·cm?3 )、良好的倍率性能和超 長的循環壽命 (5000 次循環后電容保持率為 96.2%)。GF@PANI良好的電化學性能歸因于其核殼結構:

(1)高導電性石墨烯纖維促進了電子沿纖 維軸的快速傳輸,含有PANI納米棒的多孔殼加速 了溶劑化離子的徑向傳輸;

(2) PANI納米棒貢獻了 大部分贗電容,并且可以防止PANI在充放電循環 期間的體積膨脹。此外,通過將MXene嵌入石墨烯 片中也可以增強石墨烯纖維的比容量。Yang等通過氧化石墨烯液晶和MXene片材之間的協同效 應,連續制造MXene基纖維(圖6a)。MXene片材在氧化石墨烯液晶模板之間有序排列,并組裝成混 合纖維,MXene質量最高達到95%。制造的MXene/ 石墨烯雜化纖維表現出優異的電導率、高比容量 和能量密度,分別為2.9 × 104 S·m?1 、586.4 F·cm?3 和13.03 mWh·cm?3 。

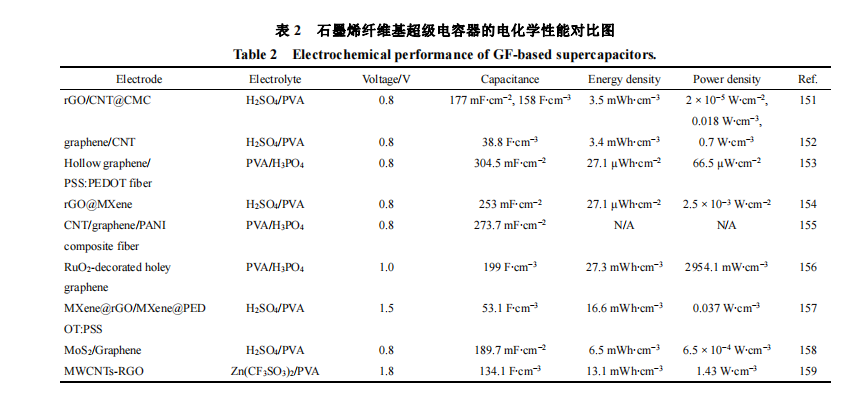

表2總結了已報道的一些石墨 烯纖維基的超級電容器的電極、電解液及其電化學性能。

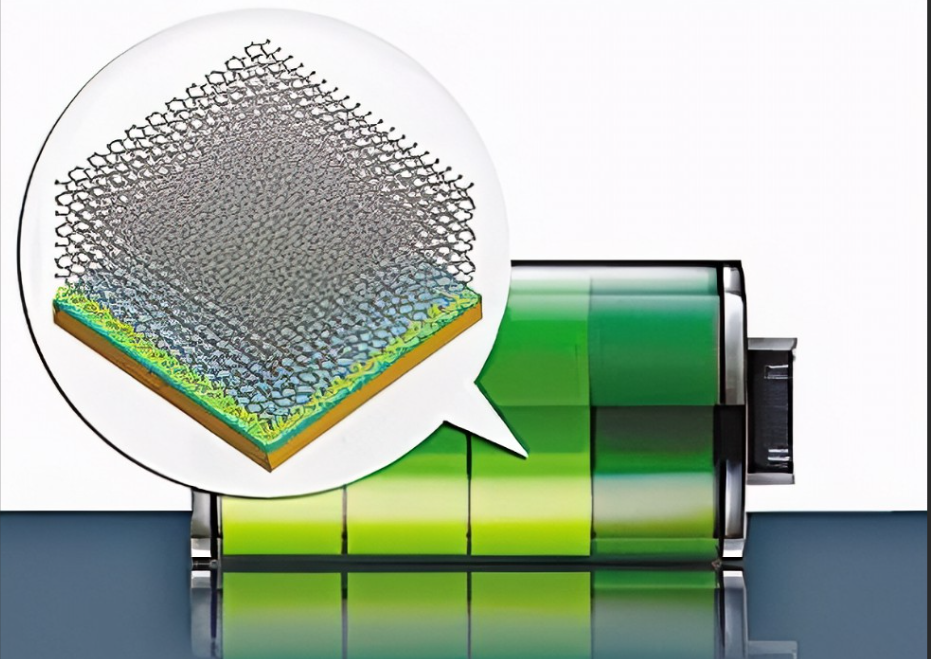

023.1.2 纖維金屬離子電池

由于具有高能量密度和高工作電壓,金屬離 子電池已成為各種便攜式電子產品最常見的電源之一。而纖維型電極材料與電解質的結合實 現了纖維狀金屬離子電池的器件配置,并表現出 良好的可編織性、柔韌性和小型化特性。另 外,纖維狀金屬離子電池的研究極大促進了可穿 戴電子產品的快速發展。因為石墨烯纖維具有 良好的柔韌性、高導電性、抗拉強度和結構可調等優點,在纖維狀金屬離子電池中表現出很大優勢。更重要的是,可以通過濕法紡絲法大規模地連續 制造纖維電極。

目前,通過引入硅、MoS2、鈦酸 鋰(Li4Ti5O12)和鈷酸鋰(LiCoO2)等活性功能組分來 制備石墨烯纖維基電極已被證明是一類有效的策略。

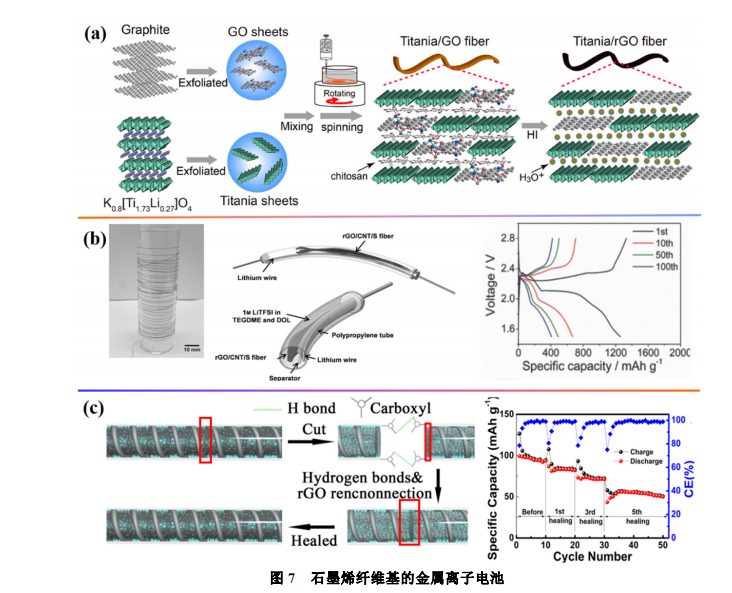

例如,Geng等通過混合二維的二氧化鈦 納米片和氧化石墨烯納米片,然后采用濕法紡絲 和還原處理制備了一種新型的基于石墨烯纖維的線形鋰離子電池電極(圖7a)。結果表明該石墨 烯纖維基的纖維狀鋰離子電池具有168 mAh·g?1 (0.028 mAh·cm?1 )的高首次容量,接近170 mAh·g?1 的理論容量。與大多數纖維電極相比,所獲得的石墨烯纖維基鋰離子電池具有更高的活性材料比重、更大的接觸面積和更緊密的堆疊結構,具有優異的倍率性能和循環性能。

類似,Chong等通過濕法紡絲方法制備了一種含有石墨烯、碳納米管 和硫的復合纖維作為正極,商業鋰絲用作負極 (圖7b)。進一步在中間添加隔膜后,將正負極纖維復合在一起并密封在熱塑管中,即得到纖維狀鋰硫電池。該纖維型鋰硫電池在0.05C時初始容量達 到1255 mAh?g?1 ,面容量為2.49 mAh?cm?2 ,且30次循環彎曲試驗后放電性能保持穩定。值得注意的是,石墨烯纖維基準固態鋰離子 電池已經逐漸引起了廣泛關注。

Gao等提出了一 種基于石墨烯纖維基準固態鋰離子電池,其中氧化錫(SnO2)量子點@rGO纖維作為負極材料,彈簧狀LiCoO2納米粒子@rGO纖維作為正極材料 (圖7c)。該纖維型鋰離子電池在彎曲和打結等各種變形下均表現出優異的柔韌性、循環穩定性和高容量(82.6 mAh?g?1 )。此外,該石墨烯纖維基鋰離子電池內部由于強的氫鍵作用具有優異的自愈性能,并在0.1 A?g?1 的電流密度下經過5次愈合過程后表現出良好的自愈能力及高的容量保持率(50.1 mAh?g?1 )。此外,由于鋰元素的儲量和價格限制,纖維型的鈉離子電池也逐漸開始被研究。

例如,Zhang 等以濕法紡絲制備的rGO/CNT/SnO2雜化纖維為正極,鈉帶作為負極組成了半電池。測試結果表明,在0.05 A?g?1 下循環100次后,放電容量從 290.9 mAh?g?1 增加到309 mAh?g?1 ,顯示了優異的循環性能。目前為止,雖然通過將活性材料(MoS2、TiO2、 SnO2)嵌入石墨烯纖維中可以獲得高性能的石墨烯纖維基電極。然而,石墨烯基纖維鋰離子電池的發展仍面臨以下挑戰性問題:

(i)活性材料的低負載量導致石墨烯纖維的儲能密度不高;

(ii)在電化學性能和機械性能之間難以平衡,即使通過提高活性材料的含量可以獲得高比容量,但會較大犧牲機械性能;

(iii)石墨烯纖維基鋰離子電池的循環性能有待進一步提高,這主要是由于活性材料和石墨烯片之間的非化學鍵合粘合力所致;

(iv)石墨烯纖維基鋰離子電池的倍率能力目前都相對較差,需要進一步增強。

033.1.3 纖維神經微電極

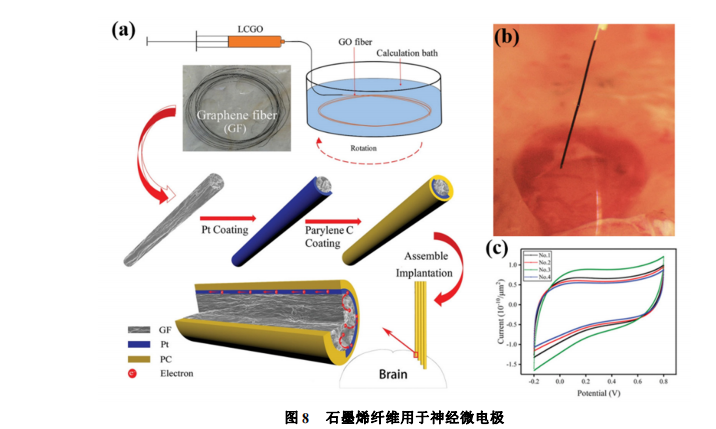

記錄人類的神經活動在醫療保健中非常重要,而為了實現神經系統和監測器之間的有效雙向通信,有必要開發一種具有與單個神經元尺寸 (《 50 μm)相當的,同時又具有低阻抗、高表面積、 高柔韌性、高強度和良好的生物相容性等特點的廉價微電極。石墨烯纖維憑借優異的導電性、柔韌性、高拉伸強度和比表面積等備受關注。通過調整濕紡裝置的紡絲頭,可以將石墨烯纖維的直徑控制在30 μm以下。此外,可以通過高溫碳化、 CVD沉積等方法將石墨烯纖維的電子電導率提高到金屬水平。而且在制備過程中的皺紋使石墨 烯纖維表現出非常高的比表面積和高柔韌性,從而進一步匹配人體組織的形態。

Wallace等利用石墨烯纖維的有利特性獲得了高性能微電極來記 錄和檢測神經元活動(圖8a–c)。他們將聚合物和Pt 涂覆在石墨烯纖維表面以降低阻抗并增強其的生物相容性。與已報道的微纖維相比,改進的石墨烯纖維顯示出更好的電流承載能力、更低的阻抗和 更大的表面積。同時,使用修飾的石墨烯纖維作為微電極進行了體內皮層神經記錄實驗,結果證明石墨烯纖維微電極達到了9.2 dB的高信噪比,并成功地傳輸了大鼠神經元的信號。

23.2 能量轉換

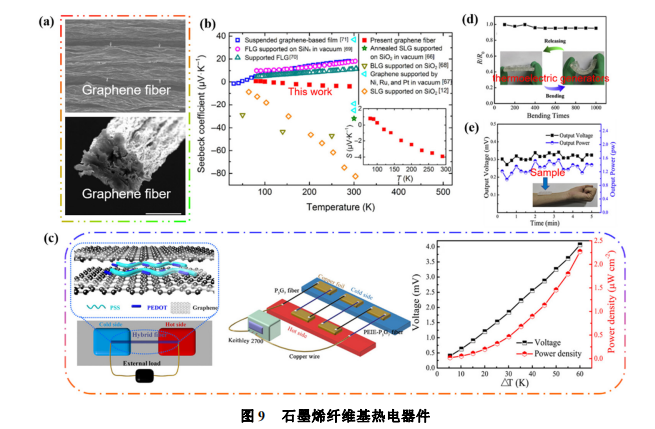

043.2.1 纖維熱電器件

在之前的報道和理論計算中,石墨烯已被證實是熱電材料有希望的候選者。石墨烯纖維作為典型的一維石墨烯宏觀體,憑借其高導電性、可調結構和良好的柔韌性,在纖維狀熱電發生器方 面引起了廣泛關注。

熱電材料性能通常取決于品質因數(ZT):ZT = TσS2 λ 其中S、σ、T、λ分別為塞貝克系數、電導率、溫度 和熱導率。因此,優良的熱電材料必須具有顯著的 導電性、高塞貝克系數以及較低的熱導率。

石墨 烯纖維基的熱電發生器在2016年首次報道,Ma 等對其熱電特性進行了系統研究(圖9a,b)。該石墨烯纖維的S和ZT分別為?3.9 μV?K?1 和3.7 × 10?6 (289 K)。為了提高石墨烯纖維的ZT和功率因數,目前已經做了許多嘗試,例如往石墨烯纖維中摻雜導電聚合物或通過元素摻雜豐富缺陷位點。

例如, Liu等通過形狀受限的水熱法制備了聚(3,4-乙烯二氧噻吩):聚(苯乙烯磺酸鹽) (PEDOT:PSS)/石 墨烯雜化纖維(圖9c)。該雜化纖維顯示出較高的電 導率(94.2 S?cm?1 )、塞貝克系數(13.4–17.4 μV?K?1 ) 和功率因子(2.9 μW?m?1 ?K?2 )。混合纖維增強的熱 電轉化性能主要歸因于摻雜導電PEDOT后電導率 的增加,因為電荷載流子的傳輸勢壘降低。更重要的是,包含p型和n型混合光纖的組裝熱電器件表 現出4.07 mV和2.27 μW?cm?2 的輸出電壓和功率密 度,展示了在可穿戴設備上作為能量收集器的潛力。

類似的,Jiang等通過摻雜聚乙氧基乙烯亞 胺設計了一種沒有任何粘合劑的集成p/n結全石墨 烯纖維,制造的p型石墨烯纖維的ZT和功率因子分 別為2.04 × 10?6 和0.78 μW·m?1 K?2 (圖9d,e)。此 外,p/n-GFs可以編織到柔性聚二甲基硅氧烷基板 中以制備可穿戴熱電發生器,室溫下最大輸出功率可達1.3 pW。溴摻雜石墨烯纖維的ZT為2.76 × 10?3 , 在整個溫度范圍內比未摻雜的石墨烯纖維高3倍。此外,Gao等制備的溴摻雜石墨烯纖維的室溫功率因數可達624 μW·m?1 ?K?2 ,遠高于僅由石墨烯和碳納米管構成的材料。溴摻雜提高石墨烯纖維的熱電性能主要歸納為:

(1)溴摻雜后雜化石墨烯纖維的缺陷數量增加,導致聲子散射增強,從而使得石墨烯纖維的熱導率降低;

(2)通過降低費米能級 來增加塞貝克系數和電導率。盡管目前基于石墨烯纖維的熱電發生器已經取得了較大成就,但仍存在巨大的挑戰:(i)良好的熱電性能需要高溫差;(ii)輸出電壓較低,難以滿足可穿戴電子產品的要求;(iii)目前p/n結組裝規模 有限且機械順應性有限。

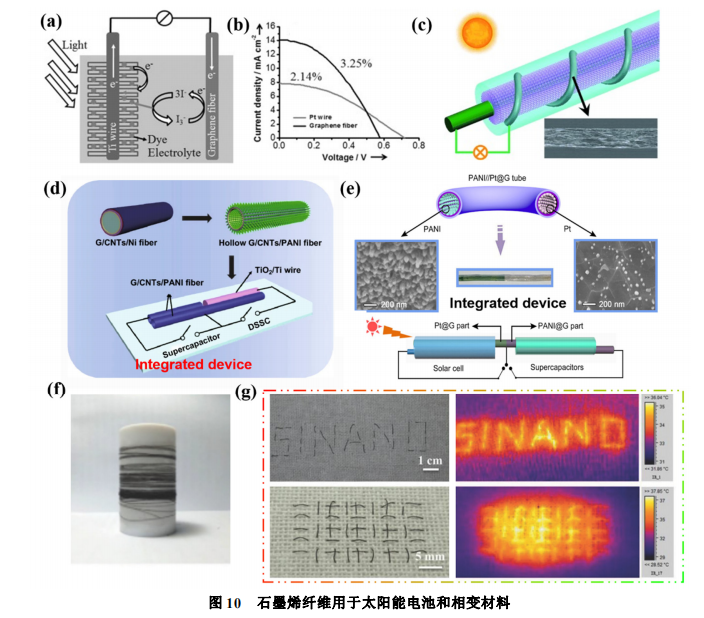

053.2.2 纖維太陽能電池

光伏技術是將太陽能直接轉換成電能的綠色 低碳技術,已經成為太陽能高效開發利用的重要方式之一。石墨烯纖維由于其優異的物理和化學性質、粗糙的外表面和多孔結構而在太陽能電池領域引起了廣泛關注。

Chen和Dai等使用銅線作 為中空多層石墨烯管CVD生長的基板(圖10a,b)。通過蝕刻基板并連續扭轉石墨烯管制備宏觀多孔石墨烯纖維。所得宏觀石墨烯纖維表現出高導電性(127.3 S?cm?1 ),可與TiO2結合納米管/鈦線用于染料敏化太陽能電池電極,并顯示出3.25%的能量 轉換效率。類似地,Yang等用鉑納米顆粒和TiO2 納米管/Ti線電沉積的石墨烯纖維分別作為染料敏化太陽能電池的對電極和工作電極(圖10c)。由于石墨烯復合纖維的高導電性,該染料敏化太陽能 電池具有8.45%的認證能量轉換效率。因此,提高石墨烯纖維的電導率是提高石墨烯纖維基太陽能 電池能量轉換效率的最有效方法之一。近來,基于石墨烯纖維的集能量轉換和存儲部件于一體的自供電設備越來越受到關注,因為它們可以同時從環境中獲取能量并將其存儲在設備中。

Liu等通過在連續石墨烯管外共價生長的碳納米管陣列設計了一種自支撐的中空石墨烯/碳 納米管纖維(圖10d)。中空石墨烯/CNTs/PANI復合纖維不僅可作為對電極構建能量轉換效率為 4.20%的纖維狀染料敏化太陽能電池,還可用于高性能纖維狀超級電容器(472 mF?cm?2 )。

類似地, Yao等通過CVD法制備了一種具有優異導電性 的功能化石墨烯復合纖維(PANI//Pt@G) (圖10e)。PANI@G和Pt@G部分可分別用作超級電容器和染 料敏化太陽能電池的有效電極。組裝的自供電設 備的總能量轉換和存儲效率為3.07%。此外,集成器件的輸出電壓可以通過串聯多個器件來調節,兩 個串聯的超級電容器可以充電至1.2 V。目前石墨烯纖維被用作太陽能電池的對電 極,其在Pt納米粒子的幫助下可以實現高能量轉換效率。然而,幾乎所有基于石墨烯纖維的太陽能電池和自供電設備仍面臨三大難題:

(i)由于纖維電極的高曲率,能量轉換效率低于相應的平 面設備;

(ii)儲能部分和能量轉換部分之間的不匹 配嚴重限制了基于石墨烯纖維的自供電設備的整 體性能;

(iii)裝置的密封性技術缺乏,極大限制了它們的實際應用,同時需要進一步提高可編織性。

063.2.3 相變纖維

相變材料是一種在近似恒定的溫度下吸收以 及釋放熱量,同時具有超高的能量存儲密度、無毒、化學穩定性高和熱穩定性好的一種材料,在人體熱管理領域具有重要應用前景。但是固-液相變材料具有液相泄露的問題,而石墨烯纖維憑 借超高的孔隙率、優異的柔韌性、高拉伸強度等在 制備纖維類相變材料中具有較大優勢。最近, Zhang等通過濕法紡絲的方式制備了石墨烯纖維,隨后經過還原、超臨界干燥以及真空浸漬相變 材料等方式制備了石墨烯纖維基的相變纖維(圖 10f,g)。該相變纖維具有143 J?g?1 的相變焓、優異的柔韌性和光–熱、電–熱轉化能力,在人體織物熱管理領域具有廣泛的應用前景。

石墨烯纖維具有獨特的結構、優異的導電性、 良好機械性能和電化學性質,歷經十余年的發展, 已經成長為一種極具前景、高性能的新型纖維狀柔性儲能材料。到目前為止,已經發展出多種方法來制備石墨烯纖維,并且通過各種策略顯著改善了它們的物理和化學性能。此外,通過構建石墨烯基復合纖維,石墨烯纖維在能源應用中顯示出巨大的潛力,例如柔性超級電容器、鋰離子電池、太 陽能電池、熱電發電機和自供電設備。

盡管石墨烯基纖維的制備和應用已取得長足的發展,但是石墨烯基纖維及其儲能器件真正走向規模化應用仍 面臨一些實際的挑戰。

(1)氧化石墨烯是現有方法制備石墨烯纖維的主要原料,其生產過程涉及強酸和強氧化劑的使 用帶來一定的環境壓力,且其表面含有大量缺陷 和含氧官能團,需要通過高溫熱還原和超高溫石 墨化處理,這不僅導致工藝流程和能耗的增加,其 超高溫處理過程還將導致石墨烯基復合纖維中其 他活性組分的分解,不利于其在儲能器件中的應用。因此,探尋基于非氧化石墨烯原料的纖維制備新策略具有重要的意義。

(2)要充分開發出石墨烯基纖維及其儲能器件的商業潛力,除功能纖維的大規模生產技術的發 展必不可少之外,開發一種連續的大規模制備出 活性材料和石墨烯纖維之間具有穩定的界面結合 作用的生產工藝仍是一項巨大的挑戰。另外,基于 特定應用環境的儲能器件的開發,還需要通盤規 劃和設計器件構型、規模化組裝及封裝方法。如將 基于石墨烯纖維的能源器件編織成能源紡織品,并 與其他可穿戴電子設備集成,仍然是一項非常艱 巨的任務。

(3)石墨烯基纖維的機械性能和電化學/光電/ 熱電性能之間彼此制約,通過表面改性而非體相 摻雜可能是在不犧牲其機械性能的情況下擴展石 墨烯纖維應用領域的可行策略。活性材料的低負 載量導致石墨烯纖維的儲能能力不理想,而高負 載量條件下活性材料的利用率有待進一步提高,因此,需要發展高載量條件下保持活性材料高效利 用的策略。

(4)安全問題對于實際應用也十分重要。一些纖維型的電子設備,如電池,往往需要使用易燃和有毒的有機電解質,并且在變形過程中存在因短 路引起的火災和爆炸風險。在以后的纖維狀電子 器件研究中,可以考慮優選穩定且環保的水性、凝 膠甚至固態電解質代替液態有機電解質。此外,對于可穿戴電子的應用,還需要考慮舒適性和耐洗 性等問題。

(5)由于缺乏適當的評估系統,通常很難比較已報道的纖維狀電子設備的性能。在文獻中,性能 指標根據不同的單位以不同的形式表示。以纖維 狀超級電容器為例,有基于重量/體積/面積/長度 為標準的比容量/能量密度/功率密度等多種參數。此外,彎曲、扭曲、拉伸等柔韌性特性是柔性電子 器件特有的指標,但目前對于纖維狀電子器件還 沒有統一的標準評價體系。因此,開發統一的評價 標準對此領域的未來發展變得十分必要。正確解決上述問題將加速石墨烯纖維的實際 應用,并積極推動可穿戴纖維電子領域的科學革命。石墨烯纖維儲能的應用需要材料科學、紡織科學、生物工程、機電一體化工程等眾多不同領域的專業人士的共同努力。這種多學科交叉合作將大幅增加解決上述問題的可能性,必將大幅度推動以小型化、可穿戴等特征的智能電子和物聯網時代的快速發展。

審核編輯 :李倩

-

超級電容器

+關注

關注

19文章

406瀏覽量

28656 -

石墨烯

+關注

關注

54文章

1542瀏覽量

79466 -

二維材料

+關注

關注

0文章

39瀏覽量

5524

原文標題:《1+1>2》| 石墨烯基纖維儲能器件的研究進展與展望

文章出處:【微信號:深圳市賽姆烯金科技有限公司,微信公眾號:深圳市賽姆烯金科技有限公司】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

石墨烯技術取得重大突破:能應用于納米電子元件中

國內成功研發石墨烯基鋰離子電容器

人造皮膚是石墨烯下一個應用方向?

石墨烯的基本特性和制備方法

中英高校聯合研究新成果:3D打印石墨烯基充電電池

石墨烯旗艦2016年年報,儲能領域研究進展不僅僅是石墨烯電池!

平面內微型超級電容器用石墨烯的研究進展與展望

石墨烯基導熱薄膜的研究進展情況分析

石墨烯基纖維儲能器件的研究進展與展望

石墨烯基纖維儲能器件的研究進展與展望

評論