本應用筆記討論了Maxim的電源模塊LGA封裝,并提供了PCB設計和電路板組裝工藝指南。

介紹

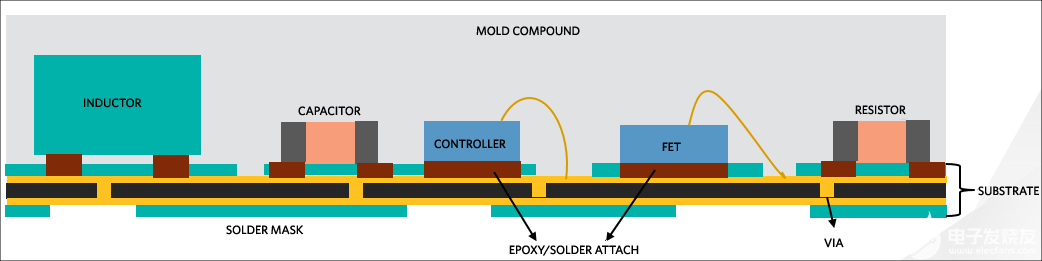

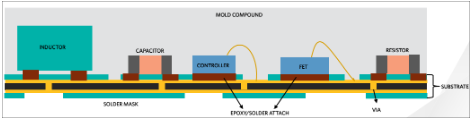

該軟件包的構成要素是:

陶瓷片式電容器

厚膜片式電阻器

感應器

所有組件均由模塑料封裝,以在封裝頂部形成平坦的表面。封裝橫截面的代表性圖像如圖1所示。

圖1.電源模塊 LGA 封裝結構(不按比例)。

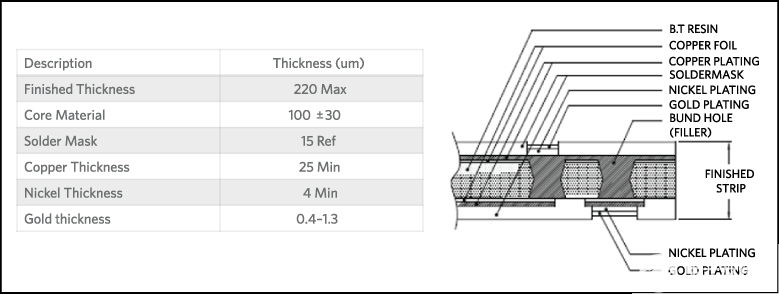

這些LGA模塊使用雙層層壓基板。CCL-HL832NX(來自MGC)是首選的芯材,阻焊層是PSR4000(來自Taiyo)。基板橫截面如下圖2所示。

圖2.基板橫截面。

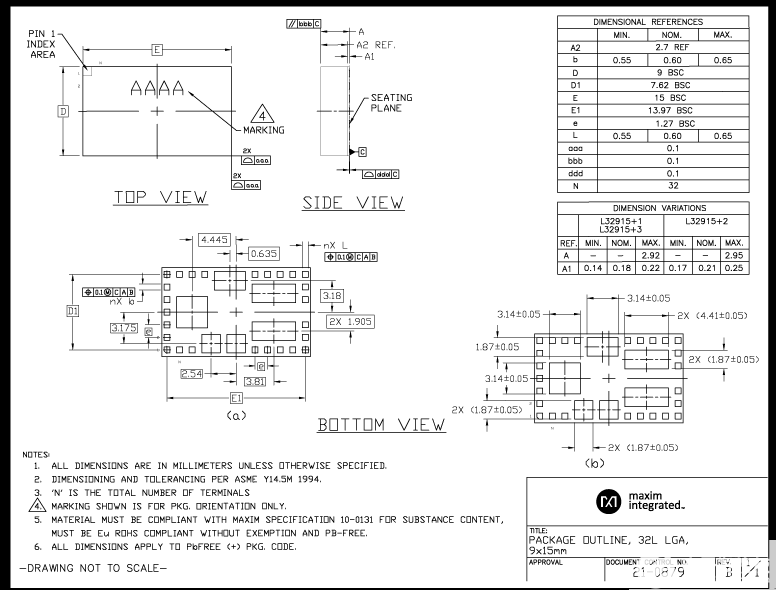

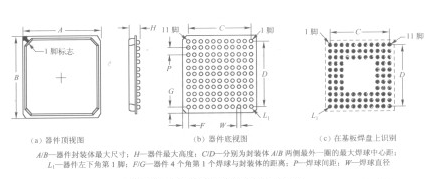

圖3給出了Maxim電源模塊的代表性封裝外形圖(POD)。

圖3.9mm x 15mm LGA 封裝的封裝外形圖。

印刷電路板設計

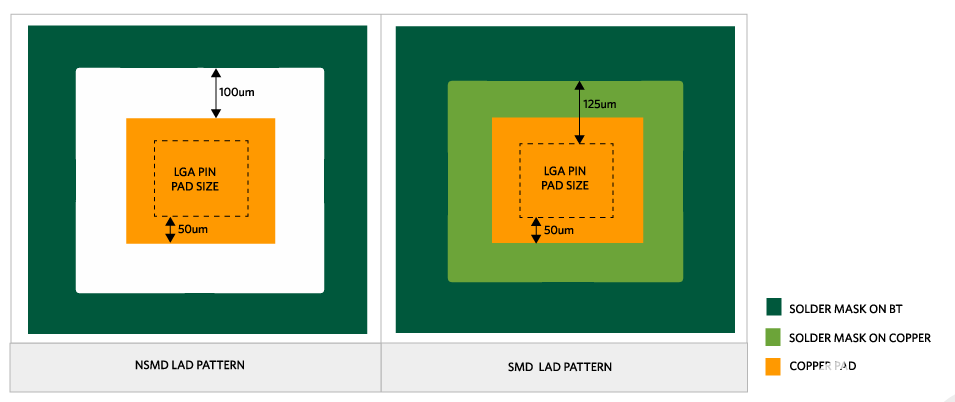

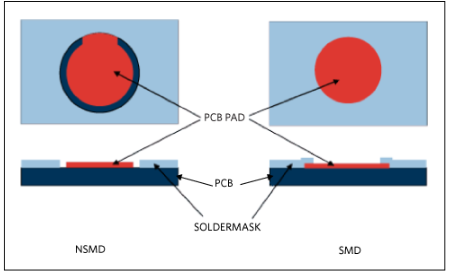

Maxim LGA封裝采用阻焊層定義(SMD)引腳。外圍的引腳是信號引腳,而較大的內部引腳用于散熱。表面貼裝器件使用兩種類型的焊盤模式:

阻焊層定義 (SMD) 焊盤的阻焊層開口比金屬焊盤小.

非阻焊層定義 (NSMD) 焊盤的阻焊層開口大于金屬焊盤。

Maxim推薦使用NSMD焊盤,因為它具有以下優點:(i)與阻焊相比,銅蝕刻工藝具有更好的控制性;(ii)NSMD為焊料錨固提供了較大的金屬區域(焊盤面積+焊盤的垂直邊緣)。

IPC-7351指南可用于根據相應年齡的封裝外形圖設計PCB焊盤圖案。

對于 NSMD

建議PCB焊盤尺寸比LGA引腳大0.1mm (兩側 0.05mm 延伸)—用于信號引腳和導熱焊盤。使用 PCB 焊盤尺寸 +0.2mm 作為每個焊盤的最小阻焊層開口.

用于貼片

使用 LGA 引腳尺寸 +0.1mm 作為每個 PCB 焊盤的推薦阻焊層開口.PCB焊盤尺寸應至少比LGA引腳大0.25mm(兩側延伸0.125mm),適用于信號引腳和散熱焊盤。

圖4.NSMD 和 SMD 焊盤模式的圖示。

印刷電路板表面光潔度

選擇合適的PCB焊盤表面光潔度對于確保最終電路板組件的最佳制造至關重要。下面列出了PCB焊盤的常用表面處理:

OSP(有機可焊性防腐劑)—推薦

ENIG(化學鍍鎳,沉金)—推薦

電鍍鎳,金

浸沒式銀

浸入式錫n

模板設計

模板厚度和圖案幾何形狀決定了沉積到器件焊盤圖案上的焊膏的精確體積。鋼網對準精度以及一致的焊料量轉移對于均勻的焊料回流至關重要。不銹鋼模板是首選.模板應進行激光切割,然后進行電拋光,以獲得比常規激光切割模板更好的釋放效果。

推薦的模板厚度為 5 密耳(0.125 毫米)。

模板開口應設計為每邊小于 PCB 焊盤尺寸 1 密耳 (25μm)。必須嚴格控制公差,因為它們可以有效地減小孔徑尺寸。孔壁應:(i)光滑,(ii)圓角,以及(iii)梯形橫截面(底部開口大于頂部),以增強焊膏從孔徑中釋放。模板孔徑必須滿足行業標準面積比(孔徑開口面積/孔徑壁面積)>0.66。

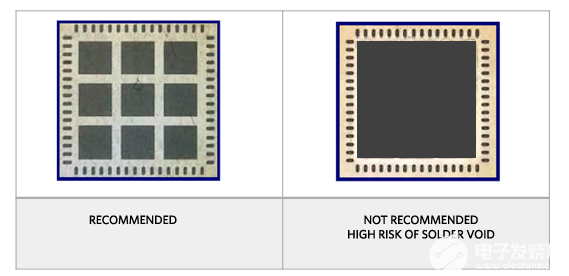

應使用較小的多個開口,而不是大的單個開口(參見下面的圖 5)。建議焊膏覆蓋率為 60% 至 80%。應使用圓角以盡量減少焊膏堵塞。LGA 端子焊盤的最終焊點厚度應為 50μm–75μm。

圖5.模板設計建議。

焊膏

建議使用低殘留、免清潔的焊膏來安裝 LGA 封裝。III型或IV型焊膏最適合Maxim模塊中的典型間距。建議在焊料回流期間進行氮氣吹掃。遵循焊膏供應商推薦的相應焊膏的模板清潔頻率.

推薦的焊膏成分如下所示:

無鉛(推薦): SAC (錫銀銅) 合金 (SAC305)

鉛基: 錫/鉛合金 (錫63Pb37)

絲網印刷

應使用45°至60°打印角度的金屬擠壓。對于打印,應使用20mm / sec作為起始速度;速度可以進一步提高,因為舒適。印刷時應施加~10N / mm的壓力。距離的捕捉應為 0mm。此外,建議進行印后焊料檢查以檢查印刷質量。

放置

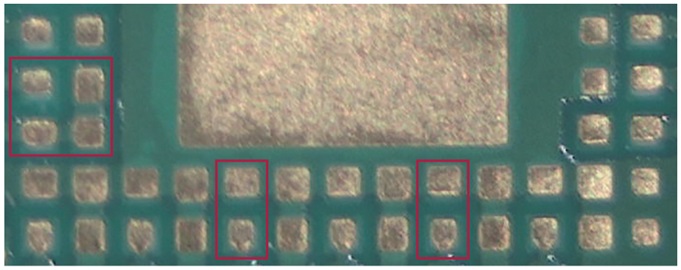

精度為 0.05mm 的標準拾取和放置機可用于將 LGA 模塊放置在印刷焊料上。建議使用較低的安裝速度,以防止漿料擠出。封裝應在焊膏內部推1~2密耳,以實現LGA焊盤與焊料的良好接觸。

只要 75% 的 LGA 引腳與 PCB 焊盤重疊,LGA 就能夠自對準。

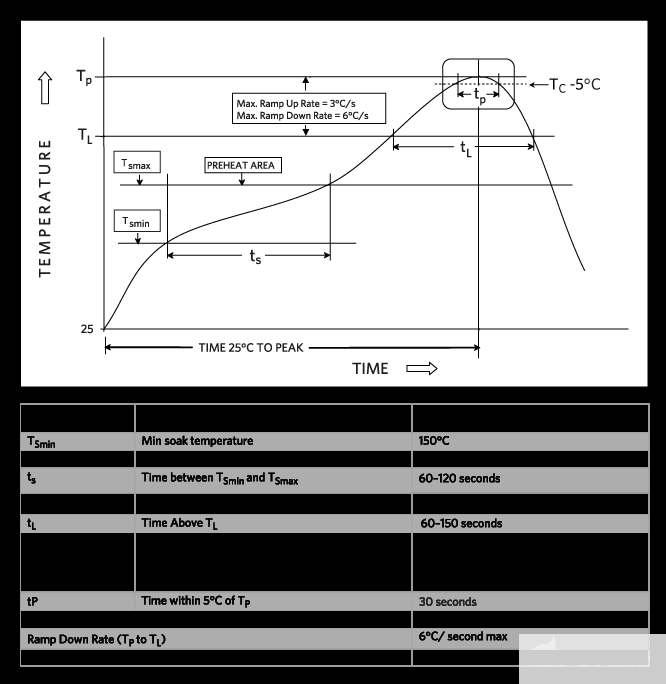

回流 焊

建議使用帶氮氣的強制對流烘箱,溫度均勻度在±5°C以內。 應遵循焊膏數據手冊中的回流曲線指南。該指南基于實際接頭位置的溫度;焊點的實際溫度通常與回流焊系統中的溫度設置不同, 取決于電路板密度, 板厚度, 和安裝在板上的其他部件.建議在用于實際電路板互連回流焊之前,在實際焊點位置使用熱電偶檢查配置文件。圖 6 顯示了根據 JEDEC JSTD-020 推薦的無鉛焊料回流曲線。

不應對這些 LGA 模塊執行雙面回流焊。

圖6.根據 JEDEC JSTD-020 推薦的無鉛焊料回流曲線。

清洗

如果使用低殘留、免清洗的焊膏,通常不需要清潔。建議遵循供應商的清潔指南。如果進行清潔,板子需要稍后干燥。

重做

組件拆卸

對于零件的任何返工,應使用適當的返工臺。強烈建議在 125°C 下烘烤 PCB 組件 24 小時,以消除殘留水分,然后再移除組件.PCB的底部應使用對流加熱器加熱, 而在組件的頂部使用熱空氣或氣體 (這是為了防止翹曲).應使用特殊的噴嘴將空氣引導至組件,以減少相鄰組件的加熱。應在頂部和底部使用熱電偶,以監測零件的實際溫度。最高零件溫度應高于液體溫度217°C,但不應超過245°C。 接頭回流后,在從回流到冷卻的過渡過程中,真空提離應自動接合。真空壓力應保持在 15 英寸汞柱以下,以確保如果所有接頭都沒有回流,組件不會被抬出(以防止墊子抬起)。

現場補救

拆卸組件后, 應正確清潔PCB部位, 同時注意焊盤沒有損壞.然后應用溶劑清潔PCB焊盤;溶劑通常特定于原始組件中使用的漿料類型,應遵循焊膏制造商的建議。

錫膏印刷

建議使用微型模板在組件現場的PCB表面上打印焊膏。也可以將焊膏打印到封裝底部。遵循原始PCB組裝提供的模板厚度,模板設計,焊接建議和絲網印刷指南 在更換新部件之前檢查現場。

元件放置

應使用新的更換部件;不建議使用移除的部分。應使用分束光學系統對準PCB上的組件(因為引線位于封裝底部);這將提供覆蓋在配接封裝上的引線圖像,并有助于正確對齊。應使用貼片精度為0.05mm的貼片機。遵循PCB組裝技術文檔中提供的其它放置指南。

回流 焊

建議使用與初始組件連接回流焊相同的回流曲線。X射線可用于檢查所有關節是否成功形成。

濕氣敏感性

所有Maxim LGA模塊均符合JEDEC規范JSTD3D.020的MSL1標準。

單位運輸

零件將以托盤或卷帶形式發貨。所有部件都將用干燥劑和濕度指示卡烘烤和干燥包裝。如果濕度指示卡變成粉紅色,或者部件暴露的時間超過其地板壽命,則應在 125°C 下烘烤包裝 48 小時。請參閱 JEDEC 規范 J-STD-033C 以正確使用濕氣/回流焊敏感表面貼裝器件。

審核編輯:郭婷

-

電容器

+關注

關注

64文章

6208瀏覽量

99336 -

pcb

+關注

關注

4318文章

23022瀏覽量

396424 -

Maxim

+關注

關注

8文章

859瀏覽量

87098

發布評論請先 登錄

相關推薦

功率模塊焊盤柵格陣列封裝及其應用

功率模塊焊盤柵格陣列封裝及其應用

評論