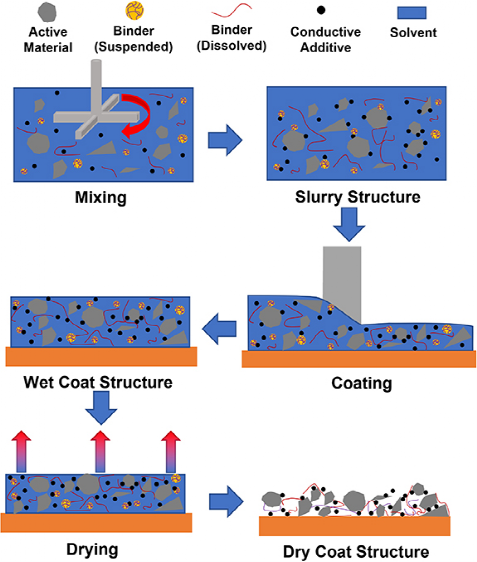

漿料制備工藝的挑戰(zhàn)

(1)水性正極漿料。NMP是正極PVDF粘合劑的唯一溶劑。NMP具有毒性和致癌性,蒸發(fā)消耗的能量比水多,并且在工業(yè)應(yīng)用中需要溶劑回收系統(tǒng)。因此,急需開(kāi)發(fā)水系正極漿料。

(2)連續(xù)攪拌。涂布是一個(gè)連續(xù)的過(guò)程,但傳統(tǒng)的攪拌工藝是一個(gè)間歇過(guò)程。連續(xù)攪拌工藝可以減少工藝時(shí)間和能耗,并改善工藝控制,從而得到更一致的漿料。

(3)增加固含量。負(fù)極漿料的固含量通常為~50%,正極NMP漿料一般為~70%。如果固含量可以增加,同時(shí)保持涂布工藝加工性能,材料和能耗成本都會(huì)降低。最終極限是無(wú)溶劑涂布工藝。

(4)更厚的電極。厚電極可減少電池中金屬箔和隔膜的量,并提高能量密度。但是由于電極中電子和離子傳導(dǎo)途徑更長(zhǎng),厚電極會(huì)降低電池的倍率性能。此外,工業(yè)上也很難生產(chǎn)出具有良好機(jī)械性能的厚涂層。

(5)同步雙面涂布。涂布干燥烘箱通常是水平的,濕涂層一般在金屬箔的上部。目前的雙面涂布是通過(guò)先在一側(cè)涂布干燥后再重對(duì)另一面進(jìn)行涂布,這增加了額外的制造時(shí)間,而且A面涂層要通過(guò)烘箱兩次。同時(shí)雙面涂布需要一個(gè)極片漂浮的干燥烘箱。

(6)孔隙率梯度電極。雙層電極模型計(jì)算出集流體附近的最佳孔隙率為10%,涂層表面的最佳孔隙率為50%,而不是均勻的30%。在生產(chǎn)中,這需要連續(xù)的雙層涂布或模板技術(shù)。

電極漿料的流變性挑戰(zhàn)

制造過(guò)程中使用流變學(xué)作為預(yù)測(cè)工具,具有三個(gè)需要解決的主要挑戰(zhàn):

(1)實(shí)驗(yàn)室規(guī)模和工業(yè)過(guò)程之間的差異可能很大,目前尚不清楚這些放大過(guò)程變化與關(guān)鍵特性(如流變學(xué))之間的關(guān)系,研究中有必要使用工業(yè)相關(guān)配方、重量百分比和設(shè)備(混合器和涂布機(jī))還對(duì)電極漿料的流變學(xué)進(jìn)行表征。流變學(xué)可以在混合和涂覆過(guò)程中檢測(cè)漿料批次內(nèi)細(xì)微但重要的變化。例如,混合不良可能導(dǎo)致漿料中游離炭黑分布不均勻,導(dǎo)致整個(gè)批次的粘度和粘彈性發(fā)生變化。

(2)揭示電極漿料中各組分之間的相互作用,它們與配方和混合工藝的關(guān)系是什么?它們是如何影響流動(dòng)特性的?

(3)定量了解制造和過(guò)程控制中的最佳流變性。流體力學(xué)建模是了解涂布流動(dòng)和潛在問(wèn)題的手段,比如不穩(wěn)定流動(dòng)、漿料在死區(qū)堆積以及針孔、水泡、開(kāi)裂和分層等缺陷。

電極涂布面臨的挑戰(zhàn)

(1)當(dāng)前涂布技術(shù)的許多局限性與使用液體漿料有關(guān)。通常在這些漿料中,30%-60%的質(zhì)量是溶劑,需要從電極上去除,并在干燥電極層中留下過(guò)多的孔隙率,因此需要壓延才能致密。此外,較高的水表面張力導(dǎo)致干燥過(guò)程中毛細(xì)管力較高,集流體潤(rùn)濕較差,導(dǎo)致制涂層開(kāi)裂和分層,特別是對(duì)于厚(>100 μm)電極。干法或低溶劑電極工藝可以避免這些問(wèn)題,但也有其自身的挑戰(zhàn):確保干粉的充分混合,干粉混合物制備成規(guī)定寬度和厚度的膜,確保電極膜能夠粘附在集流體上。

(2)濕法工藝電極具有空間均勻分布的組分和孔結(jié)構(gòu),當(dāng)前電極的最佳組成、厚度和孔隙率都是在漿料涂布工藝的約束下通過(guò)反復(fù)試驗(yàn)得出的。放寬這些限制并提供更大的靈活性,可以實(shí)現(xiàn)更高性能電極的設(shè)計(jì)。

(3)電極結(jié)構(gòu)參數(shù)的優(yōu)化與控制。電極厚度是影響鋰離子電池能量密度的關(guān)鍵結(jié)構(gòu)參數(shù)之一,較厚的漿料涂布電極由于傳輸路徑較長(zhǎng)而導(dǎo)致鋰離子傳輸緩慢。厚電極也容易出現(xiàn)開(kāi)裂和分層。因此,要增加電極厚度,需要克服許多挑戰(zhàn)。

孔隙率是另一個(gè)對(duì)鋰離子電池性能會(huì)產(chǎn)生積極和消極兩方賣(mài)弄影響的關(guān)鍵參數(shù),目前電極孔隙率主要通過(guò)壓延工藝控制,更厚電極需要額外的工藝來(lái)控制必要的孔隙率,以確保良好的性能。迂曲度,即實(shí)際鋰離子傳輸路徑長(zhǎng)度與起點(diǎn)和終點(diǎn)之間的直線距離之比,是描述電極內(nèi)鋰離子傳輸難度的結(jié)構(gòu)參數(shù)。對(duì)于更高質(zhì)量負(fù)載的電極,面臨的挑戰(zhàn)是需要開(kāi)發(fā)新的電極結(jié)構(gòu)策略,通過(guò)控制電極孔的形狀、尺寸和分布來(lái)實(shí)現(xiàn)低電極迂曲度,而不會(huì)犧牲其他電極性能。

(4)干法電極工藝的主要挑戰(zhàn)是將非活性材料的含量降低到與濕法涂布相當(dāng)?shù)乃剑瑫r(shí)部分工藝中涉及脫脂步驟和高溫?zé)Y(jié),使得該工藝成本更高,并且可能難以擴(kuò)大規(guī)模。

電極干燥過(guò)程的挑戰(zhàn)

(1)創(chuàng)建有效的干燥模型,將干燥條件的動(dòng)態(tài)測(cè)量值與電極的最終特性相關(guān)聯(lián),以實(shí)現(xiàn)更可控的干燥過(guò)程。比如連續(xù)水平的計(jì)算流體力學(xué)模型,空氣-多孔材料界面處的對(duì)流傳熱和傳質(zhì)模型,雙組分膠體懸浮液干燥的理論模型,包括布朗擴(kuò)散、沉降和蒸發(fā)在內(nèi)的顆粒涂層的一維模型等。

(2)濕電極膜的干燥動(dòng)力學(xué)特別復(fù)雜,為了更好地控制電極結(jié)構(gòu)及其相應(yīng)的電子和離子傳輸特性,我們需要了解電極結(jié)構(gòu)形成的過(guò)程。干燥是形成電極結(jié)構(gòu)的基礎(chǔ),因此有必要開(kāi)發(fā)高級(jí)計(jì)量工具來(lái)了解干燥過(guò)程中發(fā)生的物理過(guò)程,測(cè)量和分析溶劑蒸發(fā)對(duì)缺陷的影響,例如裂紋形成。粘合劑分布可以通過(guò)能量譜EDX、拉曼光譜、傅里葉變換紅外光譜(FTIR)和多斑擴(kuò)散波光譜(MSDWS)來(lái)表征。

溶劑蒸發(fā)可以通過(guò)熱重分析和石英晶體微量天平(QCM)進(jìn)行測(cè)量。溶劑蒸發(fā)過(guò)程中的表面溫度和干燥應(yīng)力可以通過(guò)紅外(IR)熱像儀測(cè)量。活性材料可以通過(guò)SEM,X射線CT和基于熒光的成像/顯微鏡進(jìn)行表征。

電極壓延工藝面臨的挑戰(zhàn)

在壓延過(guò)程中,活性材料(AM)顆粒結(jié)構(gòu)和碳膠相(CBD)被壓縮和重排,顆粒間孔隙率降低。電極顆粒孔結(jié)構(gòu)的壓實(shí)反過(guò)來(lái)會(huì)影響電子離子的傳輸性能和電池性能。

(1)在制造過(guò)程中,電極的機(jī)械性能受材料成分、工藝參數(shù)(例如輥?zhàn)訙囟取⑺俣龋┖碗姌O厚度的影響。由于這些特性和參數(shù)對(duì)電極壓延變形的影響非常復(fù)雜,因此需要表征電極的機(jī)械性能,比如硬度,彈性變形,電極和集流體之間的粘合性能。為了獲得進(jìn)一步對(duì)機(jī)理的理解,需要大量參數(shù)和材料屬性之間的系統(tǒng)研究,比如數(shù)值模擬和實(shí)驗(yàn)研究獲得壓延對(duì)多孔碳膠相的動(dòng)態(tài)力學(xué)響應(yīng)規(guī)律。

(2)在高壓延水平下捕獲顆粒塑性變形和斷裂面臨挑戰(zhàn),仍然需要對(duì)粒子間作用力進(jìn)行更深入的理解,以建立非線性本構(gòu)行為,高保真地來(lái)研究電極內(nèi)的微觀結(jié)構(gòu)演變。

審核編輯:劉清

-

混合器

+關(guān)注

關(guān)注

0文章

34瀏覽量

10140 -

紅外光譜

+關(guān)注

關(guān)注

0文章

79瀏覽量

11996 -

PVDF

+關(guān)注

關(guān)注

1文章

32瀏覽量

10202 -

傅里葉變換

+關(guān)注

關(guān)注

6文章

438瀏覽量

42566

原文標(biāo)題:電池極片制造工藝研究面臨的挑戰(zhàn)

文章出處:【微信號(hào):Recycle-Li-Battery,微信公眾號(hào):鋰電聯(lián)盟會(huì)長(zhǎng)】歡迎添加關(guān)注!文章轉(zhuǎn)載請(qǐng)注明出處。

發(fā)布評(píng)論請(qǐng)先 登錄

相關(guān)推薦

鋰離子電池極片涂布工藝全景掃描

患者監(jiān)護(hù)儀設(shè)計(jì)面臨的挑戰(zhàn)有哪些?

嵌入式系統(tǒng)制造商面臨的IP安全性的挑戰(zhàn)是什么

有什么方法可以解決HID設(shè)計(jì)面臨的挑戰(zhàn)?

制造NIST相機(jī)面臨的主要挑戰(zhàn)是什么?如何去解決?

MEMS傳感器面臨哪些挑戰(zhàn)呢?如何去解決?

遠(yuǎn)程患者監(jiān)護(hù)系統(tǒng)面臨挑戰(zhàn)有哪些

鎳電池極片控制要點(diǎn)

45nm銅工藝 面臨的挑戰(zhàn)

鋰離子電池極片制造的工藝流程介紹與輥壓工藝基本的過(guò)程

電池極片制造工藝研究面臨的挑戰(zhàn)有哪些呢

電池極片制造工藝研究面臨的挑戰(zhàn)有哪些呢

評(píng)論