目前,非制冷紅外探測器的封裝成本在總成本中占比超過了50%,同MEMS技術一樣,封裝技術是制約非制冷紅外探測器發展的關鍵因素之一。非制冷紅外探測器的封裝形式主要包括金屬封裝、陶瓷封裝、晶圓級封裝以及近期出現的像素級封裝。相較于其他3種封裝形式,陶瓷封裝能夠使非制冷紅外探測器兼具高性能、低成本、小體積和輕質量等優點,是目前非制冷紅外探測器封裝的主流形式。隨著國內吸氣劑制備技術的突破,薄膜型吸氣劑已經可以集成在陶瓷封裝的紅外窗口上,這給非制冷紅外探測器向著低成本、小型化的發展提供了機會。

據麥姆斯咨詢報道,近期,煙臺艾睿光電科技有限公司研究團隊在《紅外技術》期刊上發表了以“非制冷紅外探測器陶瓷封裝結構優化及可靠性分析”為主題的文章。該文章第一作者為劉繼偉工程師,主要從事非制冷紅外探測器封裝設計方面的研究。

該文章針對薄膜型吸氣劑陶瓷封裝的開發,以某款量產探測器陶瓷封裝結構為基礎,提出一種非制冷紅外探測器陶瓷封裝優化結構,基于ANSYS Workbench有限元分析,對原始結構和優化結構進行隨機振動分析和隨時間變化的載荷沖擊分析。

器件封裝結構模型建立及可靠性分析

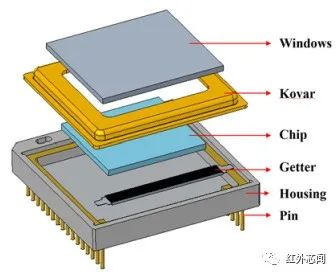

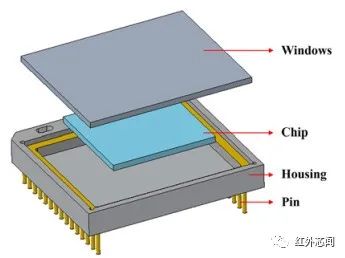

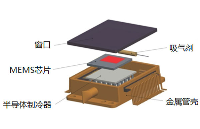

傳統非制冷紅外探測器的陶瓷封裝形式主要由紅外窗口、可伐框、吸氣劑、管殼、芯片和引腳組件構成。圖1展示了某款陶瓷封裝形式的非制冷紅外探測器的原始結構,本文針對該款結構進行了優化,采用薄膜吸氣劑方案,取消可伐框,使整個探測器的制作成本降低了約5%;同時,由于片狀吸氣劑的取消,整體探測器的寬度由22mm縮減為19mm,可伐框的取消使探測器的高度由8.03mm縮減為6.45mm,體積整體減小約30%,優化后結構如圖2所示。由于可伐框主要在紅外窗口與管殼之間起緩沖作用,可以提升紅外窗口耐受振動和機械沖擊的能力,結構優化后的陶瓷封裝形式應著重研究產品的可靠性。本文基于ANSYS Workbench建立三維有限元模型進行可靠性仿真,對比分析了原始結構、優化結構在隨機振動和隨時間變化的載荷沖擊過程中形變和受力的情況。

圖1 陶瓷探測器原始結構模型

圖2 陶瓷探測器優化結構模型

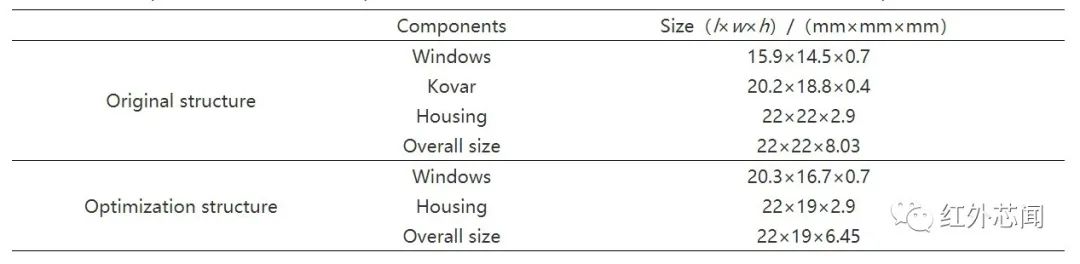

由于本文主要研究原始結構、優化結構在可靠性驗證過程中形變和受力情況,因此去除了對分析結果影響較小的圓角、倒角,并對焊料部分進行了一定的簡化,同時對原始結構的吸氣劑部分進行簡化,得到三維仿真模型。三維仿真模型的各個組件及探測器整體尺寸參數如表1所示。

表1某款陶瓷紅外探測器優化前后各組件及整體尺寸參數

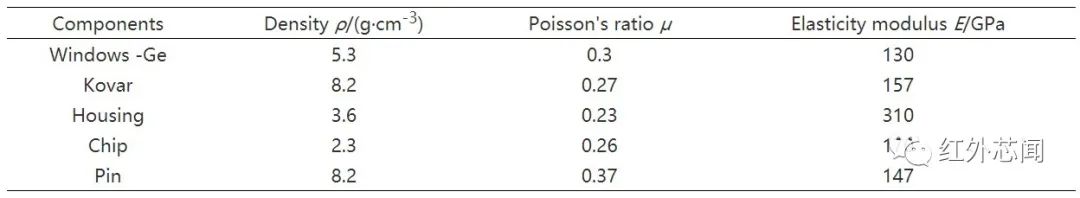

仿真過程使用ANSYS Workbench軟件,在可靠性分析中建立有限元模型、加載邊界條件與計算、查看結果與后處理。仿真過程中各組件的力學性能參數如表2所示。

表2 各組件材料參數

大約有三分之一左右的電子器件的失效或故障是由振動引起的。根據使用環境的不同,探測器受到的隨機振動的頻率和振幅也不相同。探測器能夠經受不同使用環境下隨機振動的強度直接關系到探測器在不同場景下的穩定性。由于隨機振動十分復雜,本文采用功率譜密度的分析方法,確定探測器結構對功率譜隨機載荷的動力響應。

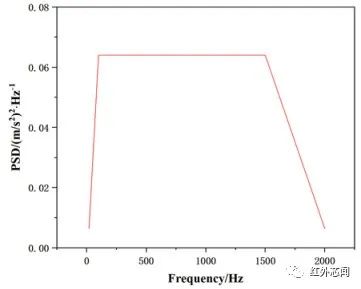

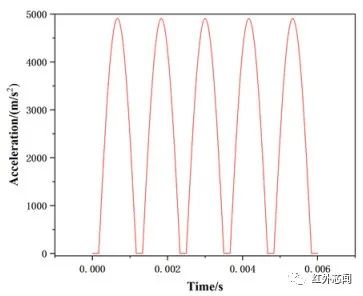

參照國家軍用標準,對優化前后非制冷紅外探測器的陶瓷封裝形式進行了兩種最常見的結構動力學可靠性分析——隨機振動分析和半正弦波分析。隨機振動分析使用加速度功率譜,頻率范圍從20Hz到2000Hz,加速度的總均方根10.2G,G代表加速度總均方根值,如圖3所示。半正弦波分析峰值500g,持續時間1ms,三軸六向,每個方向沖擊5次,波形函數,如圖4所示。

圖3 隨機振動功率譜曲線

圖4 半正弦波形函數

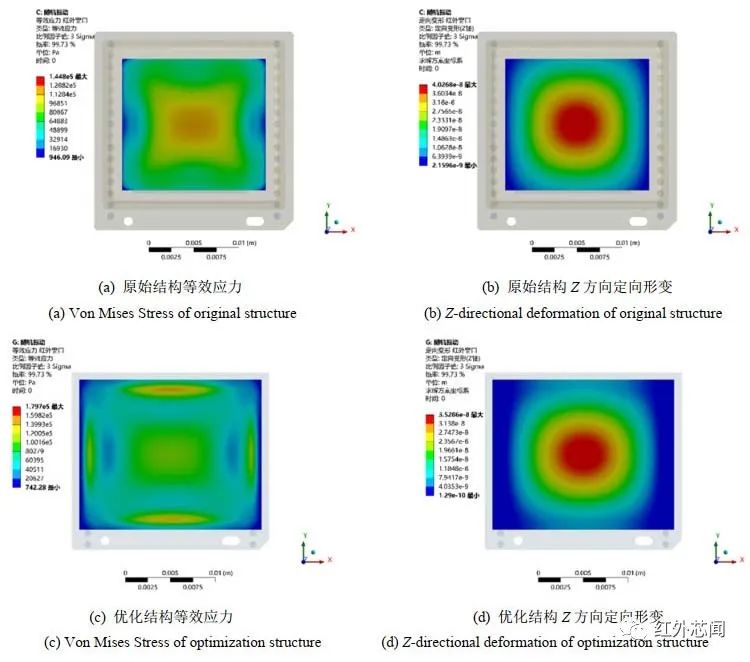

在隨機激勵載荷作用下,探測器各組件的最大形變出現在紅外窗口處,圖5比較了優化前后兩種結構的紅外窗口在隨機激勵載荷作用下的等效應力和Z方向的形變。最大等效應力發生在紅外窗口與下方組件的接觸位置,最大形變出現在紅外窗口的中心位置。取消可伐框之后降低了對窗口的緩沖保護作用,相較原始結構,優化結構各組件在10.2G隨機振動環境載荷作用下等效應力均有所增加,凹陷變大。盡管如此,優化結構依然滿足可靠性要求。材料受外應力負載到一定限度時,即使不增加負載,材料仍會繼續發生明顯的塑性形變,這種現象叫“屈服”,發生屈服時的應力稱為屈服極限,超過這一數值材料會發生斷裂。紅外窗口和芯片的主體材料分別為鍺和硅,兩種材料的屈服極限分別為115MPa和7000MPa。原始結構和優化結構所受的最大應力遠遠小于材料的屈服極限,完全滿足可靠性要求。仿真結果表明優化后探測器能夠通過環境試驗條件要求的隨機振動試驗,探測器設計滿足10.2G載荷條件下的隨機振動可靠性要求。

圖5隨機振動環境計算結果

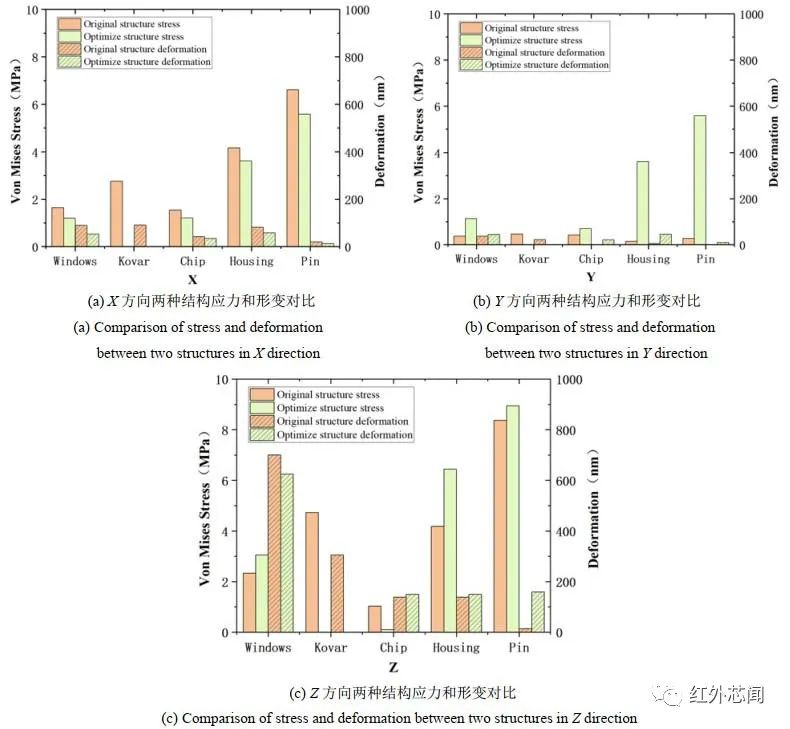

采用模態疊加法,驗證了非制冷紅外探測器陶瓷封裝兩種結構在承受國軍標要求的500g半正弦波沖擊振動環境后的影響。如圖6(a)、(b)、(c)所示,探測器各組件在X、Y、Z三個方向上最大等效應力和最大形變均發生在Z方向上。考慮到紅外窗口是探測器最容易失效的組件,紅外窗口受到最大等效應力為3.05MPa,遠小于紅外窗口的屈服極限115MPa。

圖6半正弦波沖擊振動環境計算結果

結論

本研究提出了一種非制冷紅外探測器陶瓷封裝優化結構,并對優化前后結構在10.2G隨機振動環境和500g半正弦波機械沖擊振動環境下的可靠性進行了有限元仿真分析,同時研究了紅外窗口材料和厚度對機械沖擊振動環境可靠性仿真的影響,得到結論如下:

1)相較于優化前的結構,優化后陶瓷封裝的非制冷紅外探測器的制作成本降低了約5%,體積減少了約30%。 2)10.2G隨機振動環境分析過程中,優化后各組件受到的等效應力有所增加,但均遠小于各組件材料的屈服極限。 3)500g半正弦波沖擊振動環境分析過程中,優化前后Z方向各組件形變最大,且優化后各組件受到的應力指標都在允許范圍內。校核發現紅外窗口的安全裕度M.S.=30,完全滿足可靠性要求。

4)在500g半正弦波沖擊振動環境下,紅外窗口厚度越大,窗口的可靠性越高;在窗口厚度相同時,硅材料的窗口可靠性表現更好。

本研究驗證了非制冷紅外探測器陶瓷封裝結構優化設計的合理性,為非制冷紅外探測器陶瓷封裝結構向著低成本、小型化、高可靠性等方面發展提供了參考。

論文信息:

http://hwjs.nvir.cn/cn/article/id/ff1ba8d6-173a-4160-877a-06c899253810

審核編輯 :李倩

-

封裝

+關注

關注

126文章

7793瀏覽量

142738 -

結構

+關注

關注

1文章

117瀏覽量

21570 -

紅外探測器

+關注

關注

5文章

287瀏覽量

18053

原文標題:非制冷紅外探測器陶瓷封裝結構優化及可靠性分析

文章出處:【微信號:MEMSensor,微信公眾號:MEMS】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

非制冷紅外探測器陶瓷封裝結構優化及可靠性分析

非制冷紅外探測器陶瓷封裝結構優化及可靠性分析

評論