我們知道,DOE在質量控制的整個過程中扮演了非常重要的角色,它是我們產品質量提高,工藝流程改善的重要保證。但基于實驗環境和實驗成本等因素考慮,有時,我們并不能夠實現所有的因子水平組合。這樣我們就需要根據實際場景執行最優設計。

最優設計,是指在給定因子空間內試驗單元數相等的所有試驗方案中,各回歸系數的廣義方差最小的試驗方案。最優設計是在因子空間中可能產生的試驗方案中信息矩陣行列式值最大,也是相關矩陣行列式值最小的試驗方案。最優設計的出發點是優化回歸方程的統計性質。最優設計試驗方案通常用數值方法構造,先給定一個初始方案,然后用計算機構造出一系列方案的信息矩陣行列式值逐漸增大,并收斂于最優設計方案。最優設計有一次模型和二次模型的區別,也有飽和的與非飽和的區別。Minitab 的最優設計功能可以與一般全因子設計、響應曲面設計以及混料設計一起使用。

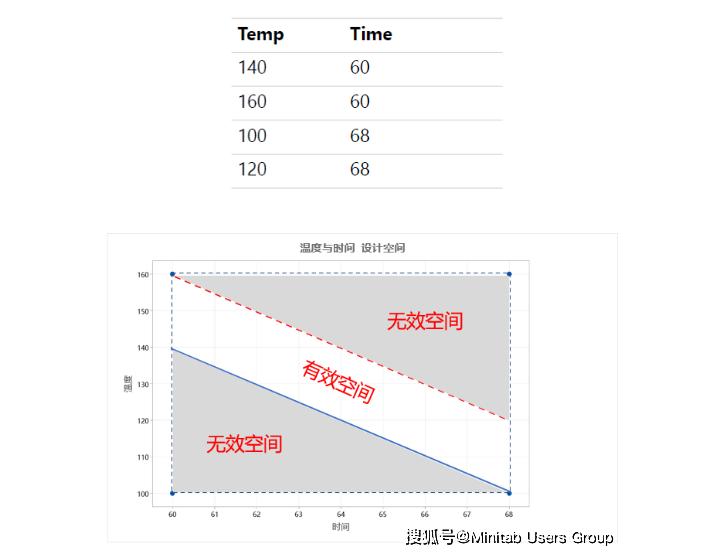

【例】工藝工程師希望建立將導致生物膜厚度及最大拉力的時間和溫度設置。 由于這兩個因素,她必須小心處理薄膜,因為如果過程運行太冷/太短,薄膜不會固化,如果運行太熱/時間太長,薄膜會燃燒。 具體來說,為了讓薄膜固化但不燃燒,她有以下限制:

(1)在最短的 60 分鐘的循環時間內,它們必須在至少 140 度但不超過 160 度的溫度下運行;

(2)在最長的 68 分鐘的循環時間內,它們必須在至少 100 度但不超過 120 度的溫度下運行。

根據這樣的要求,就相當于我們執行2因子2水平設計,但是實驗區域受限(如下圖)

我們可以根據線性回歸特性,將邊界線的模型表達出來:

Temp=440-%*Time

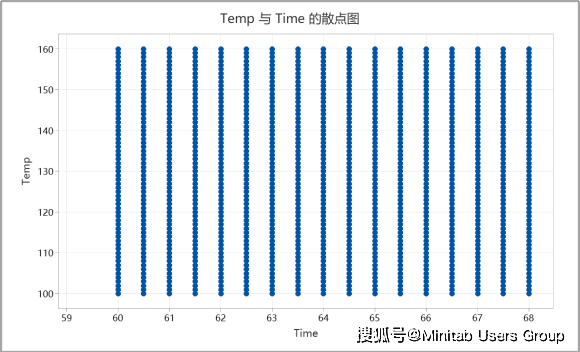

為了得到實驗空間,我們借助Minitab軟件的產生網格數據,初步得到實驗的空間:

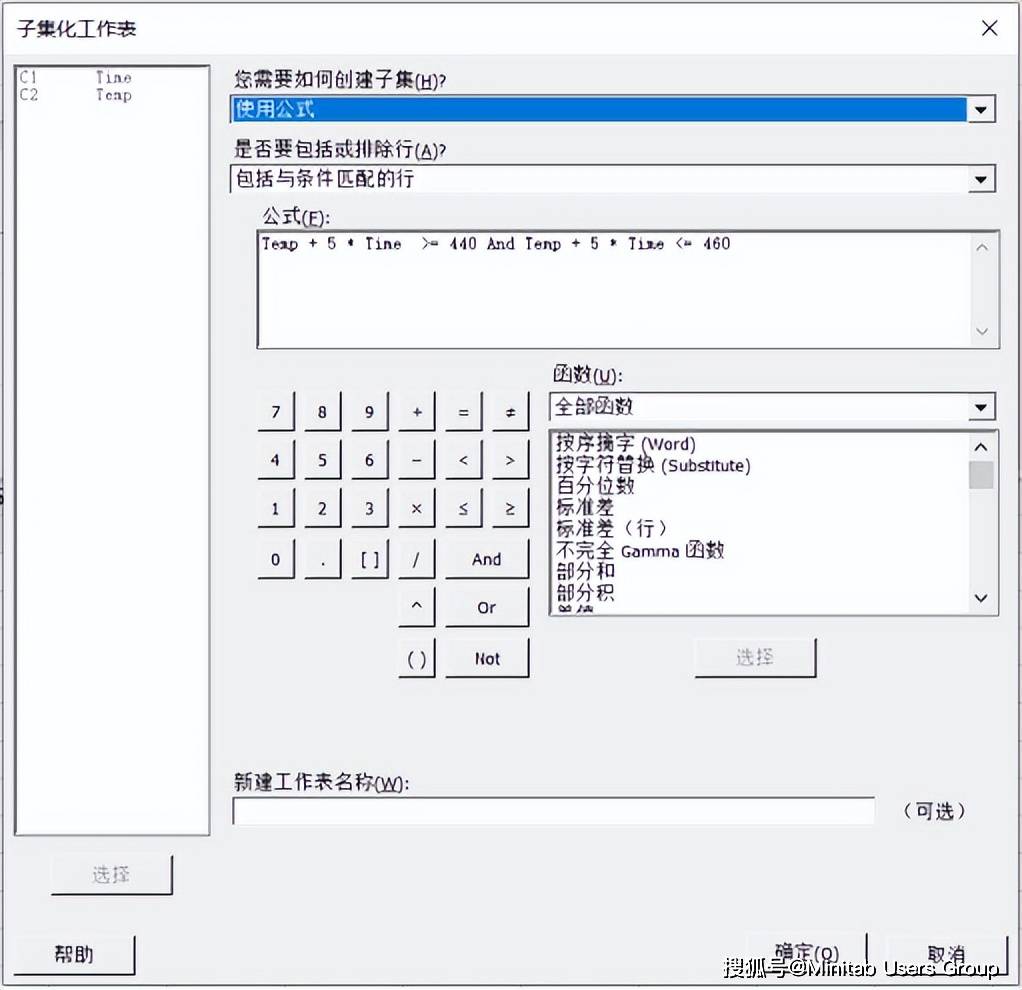

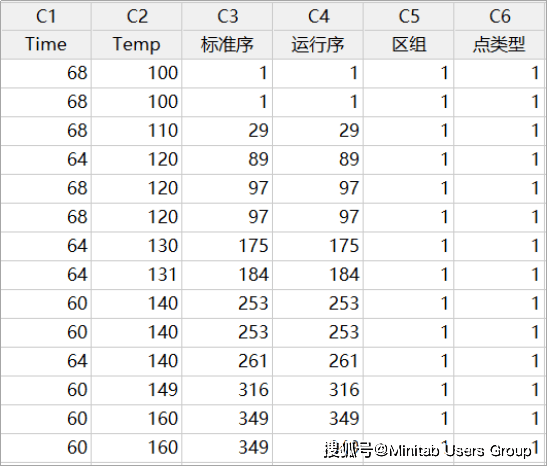

從備選點集中選擇設計點以得到最優設計。當原始設計包含的點比限于時間或財力所能實現的多時,通常使用選擇最優設計來減少試驗數。雖然這些數據點可能是將來的試驗點,但根據前面的介紹,有些空間數據并沒有實際意義,因此我們需要截取相應的實驗點,這個工作可以通過Minitab的子集化工作表實現:

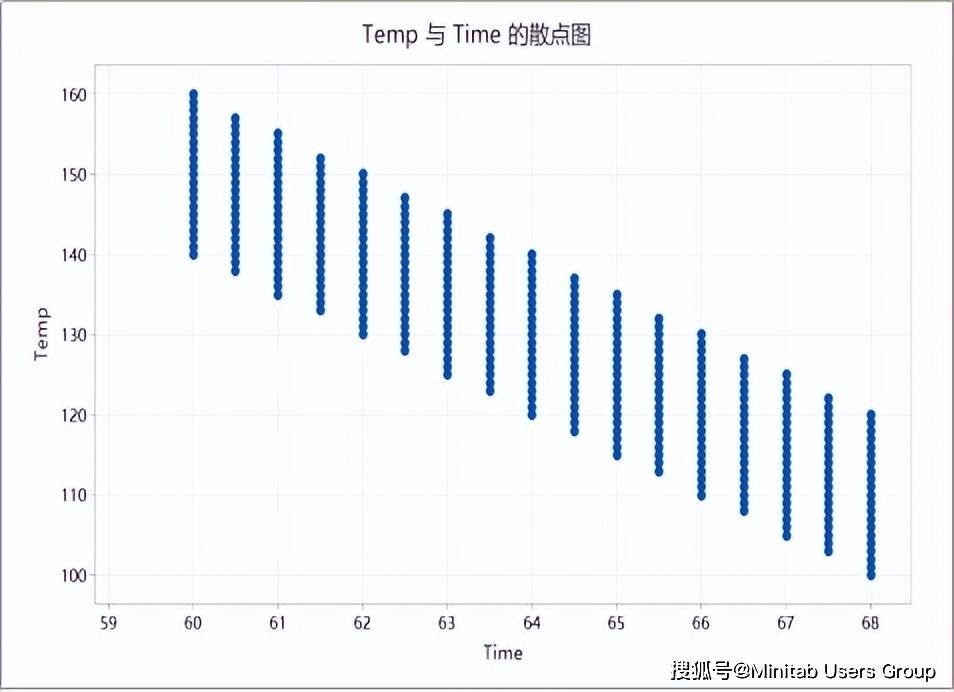

根據子集化工作表的設置,將實驗空間進一步優化,如下圖所示:

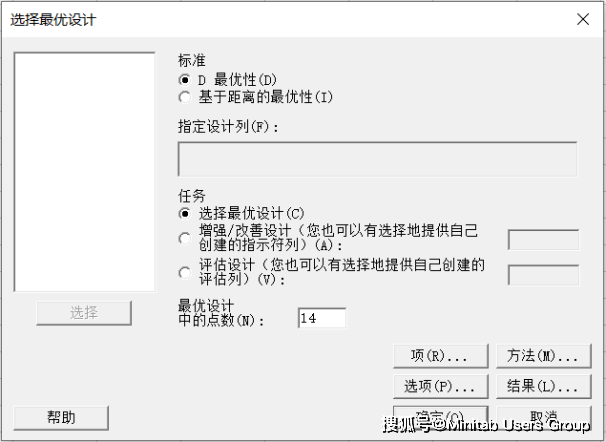

這些實驗組內次數非常龐大,基于實驗的原則,我們不可能將所有組合全部實施,接下來,利用Minitab的“選擇最優設計”可以幫我們快速選擇:

這樣一來,Minitab就可以從候選設計組合中選擇最優的14次運行,基于這些實驗結果,Minitab可以擬合出二次回歸模型。D 最優性將擬合模型中回歸系數的方差降到最低,從而提供最精確的效應估計。

指定模型后,Minitab 將從一組候選設計點中選擇滿足D 最優標準的設計點。

審核編輯黃宇

-

Minitab

+關注

關注

0文章

165瀏覽量

11663

發布評論請先 登錄

相關推薦

選擇實驗設計中的最優設計

選擇實驗設計中的最優設計

評論