摘要:

元器件溫度預測在很多方面都有重要意義。歷史上,元器件溫度關系到可靠性,早期研究認為現場故障率與元器件溫度相關。近來,基于物理學的可靠性預測將電子組件的故障率與工作周期(上電、關斷、上電 ...)內的溫度變化幅度和溫度變化率關聯起來,而這兩個因素均受穩態工作溫度的影響。故障常常歸結于焊點疲勞。在某些應用中,例如計算,溫度會對 CPU 速度產生不利影響;而在另一些情況下,元器件必須在極為相似的溫度下運行,以免產生時序問題。高溫會導致閂鎖等運行問題。無論是要提高可靠性、改善性能,還是要避免運行中出現問題,精確的元器件溫度預測都有助于熱設計人員達成目標。

盡可能地提高元器件溫度預測的確定度

借助可靠、精確的元器件溫度預測,設計人員可以了解設計值與最大容許[1]溫度的接近程度。本文討論如何在整個設計流程中實現高保真度元器件溫度預測,并提高最終仿真結果的可信度。

1為關鍵元器件明確建模

為了準確預測關鍵元器件的溫度,作為熱仿真的一部分,應當為元器件明確建模,這可以說是不言而喻的。然而,并非所有元器件都需要建模,而且這樣做常常是不切實際的。對熱不是特別敏感的低功率密度的小元器件,可以視為熱良性,無需以離散方式表示。這些元器件產生的熱量可以作為背景熱源應用于整個電路板,或者作為電路板上的封裝熱源。在設計后期,當從EDA 系統導入已填充的電路板時,Simcenter Flotherm軟件和Simcenter Flotherm PCB軟件提供的篩選選項會自動完成這些操作。 較大的元器件可能會阻礙氣流,因而需要直接表示為三維對象。屬于這種情況的一類元器件是電源等所使用的電解電容。它們對熱敏感、最高容許溫度也較低。 大型高功率元器件和高功率密度的元器件需要以離散方式建模,因為其熱管理和對鄰近元器件的影響對產品的整體熱設計十分重要。

2使用正確的功率估算值

如上所述,是否有必要表示一個元器件,部分程度上直接取決于其功率密度,即元器件功率除以封裝面積。 隨著設計的展開并且掌握更多信息后,有必要重新審視應當以離散方式為哪些元器件建模。在設計早期,可能只能使用元器件的最大額定功率來代替其可能功耗的估算值。個別元器件以及整個電路板的功率預算會隨著設計的進行而改變,因此需要定期重新檢查。 元器件的功率估算值可以通過多種方法獲得,例如使用Siemens Digital Industries Software Modelsim創建基于 RTL 的功率估算。

3使用正確的封裝熱模型

往期文章“簡化 PCB 熱設計的 10 提示” [參考文獻1]中介紹了元器件熱模型。元器件熱模型的選擇取決于多個因素。 在電路板布線之前或尚不知道電路板中層數的早期設計中,精確預測元器件溫度是不可能的,因此不需要元器件的精密熱模型。隨著設計的深入,當 PCB 模型可以優化時,元器件熱模型也應當優化。 選擇極為合適的元器件熱模型是一個迭代過程,因為如果元器件的預測溫度很高[2]則說明不僅需要優化元器件的熱模型,還可能需要考慮元器件專用熱管理解決方案。

4盡早在設計中使用簡化熱模型

在參考文獻 1 中,我們談到了需要為元器件精確建模,并且應當在選擇封裝之前的熱設計中就使用元器件的三維表示,此外還介紹了雙熱阻和DELPHI 簡化熱模型。下面將更詳細地討論這些模型的預測精度。 1.可能是結溫或殼溫,在元器件產品說明中指定。

2.在設計早期,“高溫”所指的設計安全裕量相當大。

雙熱阻模型

如前所述,雙熱阻簡化熱模型(CTM) 是保真度最低的模型,能夠預測殼溫和結溫。使用雙熱阻模型的一個好處是,除了簡單的導熱塊以外,它不需要任何其他網格,因此對仿真時間無不利影響。雖然其計算量極小,但在最壞情況下,結溫預測的誤差可能高達±30%,而且會因封裝類型和尺寸而有所不同。 該模型所基于的結-殼熱陽和結 - 電路板熱阻指標是在標準條件下測量的。JEDEC 標準JESD15-3要求結-電路板熱阻在具有連續電源和接地平面層的 2s2p 電路板上測量。測量結- 殼熱阻時需將封裝頂部壓在冷板上。因此,應用條件與測試條件越接近,雙熱阻模型的預測精度就越高。對于結-殼熱阻,極為接近測試環境的應用環境是當元器件有一個散熱器貼附整個封裝表面時。因此,雙熱阻模型可用來初步評估所需散熱器的尺寸。

注意:雙熱阻模型的上表面是一個代表外殼的等溫節點,這意味著散熱器的基座是等溫的。因此,雙熱阻模型可用來確定降低散熱器空氣側熱陽所需的緒片數量、厚度和高度,但不能確定為了充分散熱以確保傳遞到外部緒片的熱量不會受過度限制的基座厚度。

RC 階梯模型

對于具有單一熱流路徑的封裝,如 LED 和 TO式封裝,有一種JDEC 標準方法[參考文獻2] 可用于測量從結點至封裝調整片的熱流路徑的熱阻熱容模型。注意,這種方法并不直接向封裝的裸露上表面提供熱阻。然而,如果能通過某種方式估算該熱阻,那么就可以使用西門子瞬態熱測試儀 Simcenter T3STER [TM]軟件來創建一個考慮這種情況的 RC 階梯熱模型。 Simcenter T3STER 是業界領先的解決方案,可用于測量封裝IC 以創建相應的熱模型,從而直接用作 Simcenter Flotherm 中的網絡組件。與僅包含熱阻的雙熱阻模型不同,這些模型還包含熱容,因此可用于瞬態仿真。當應用環境接近測試冷板環境時,例如將封裝焊接到 MCPCB或高熱導率板上的銅焊盤時,這些模型可提供出色的結果。

DELPHI模型

DELPHI 模型得名于 Flomerics 在二十世紀90 年代后期協調開發的 DELPHI 項目。這些模型分割了上下表面,并用一個熱阻矩陣將這些表面連接到結點和/或彼此連接。利用這些附加的內部熱阻,可根據邊界條件調整流經這些封裝內部路徑的熱量。在很多應用中,該模型預測的最壞情況結溫精度都在± 10%范圍內。一般來說,DELPHI模型足以應付大多數詳細熱設計工作,但以下情況除外: 熱特性極為關鍵的封裝,疊層或三維IC,以及需要通過仿真獲得額外信息 (例如芯片表面的溫度分布)的情況。

詳細模型

詳細模型是以離散方式為封裝內部所有熱相關特性建模的熱模型。注意,這些模型常常包含一定程度的近似,因為個別封裝鍵合線等特性常常 是集總考慮的。然而,此類模型的目的是為了精確反映封裝內部的溫度分布。

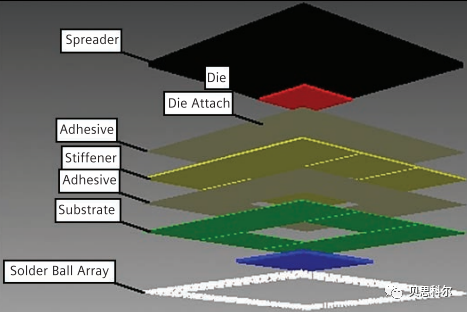

圖 1: 芯片封裝的詳細熱模型

使用的幾何形狀和材料屬性正確的話,此類模型可提供極高的保真度。 對于需要散熱器、風扇組件或導熱墊等特定熱管理解決方案的元器件,應當詳細建模以便正確優化散熱解決方案。例如,就散熱器而言眾所周知,封裝內的溫度分布會影響散熱器內的溫度分布,反之亦然。[參考文獻3]為此,建議針對此類用途使用詳細封裝熱模型。 使用的幾何形狀和材料屬性正確的話,此類模型可提供極高的保真度。 對于需要散熱器、風扇組件或導熱墊等特定熱管理解決方案的元器件,應當詳細建模以便正確優化散熱解決方案。例如,就散熱器而言眾所周知,封裝內的溫度分布會影響散熱器內的溫度分布,反之亦然。l"考文3 為此,建議針對此類用途使用詳細封裝熱模型。

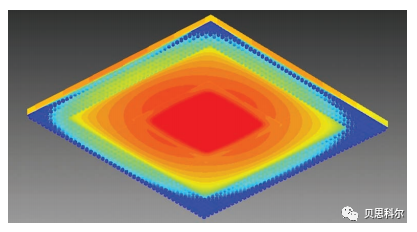

圖 2: 顯示了焊球的 BGA 裝下側的溫度分布

詳細模型的另一個優點是可以預測焊接互連的溫度,它是影響焊點壽命的主要因素。

5根據需要創建自己的模型

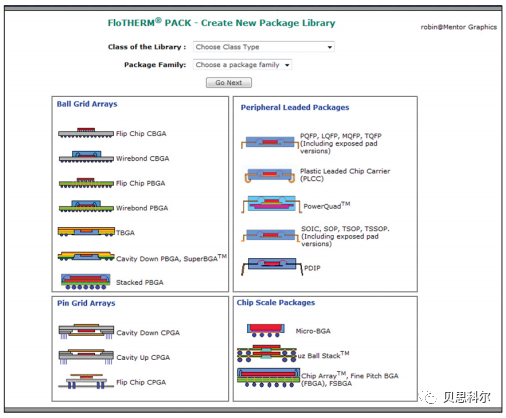

實踐中,熱模型的選擇在很大程度上可能取決于供應商提供了哪些信息。Simcenter Flotherm是業界領先的電子散熱軟件,Simcenter T3STER則被廣大半導體公司和封裝廠用來鑒定產品特生。Simcenter Flotherm、Simcenter Flotherm PCB 和 Simcenter Flotherm XT 提供的熱模型多于任何其他熱設計工具,其中包含了很多領先供應商的模型。Simcenter Flotherm PACK 的客戶群中大約有 30% 是IC 封裝供應商公司的用戶 利用Simcenter Flotherm PACK,負責精確預觀元器件溫度的系統集成商可以根據通用輸入數據創建在設計流程的各個階段使用的熱模型,包括雙熱阻模型、DELPHI 模型和詳細模型。該工具以向導為基礎,只需很少的工作量就能獲得一個代表性模型,然后在有新信息可用時進行優化。如果供應商沒有提供元器件的熱模型,可以向供應商提供用于各個封裝樣式的Simcenter Flotherm PACK 工作表,以說明需要哪些信息才能創建熱模型。

圖3 : Simcenter Flotherm PACK

6使用功率映射

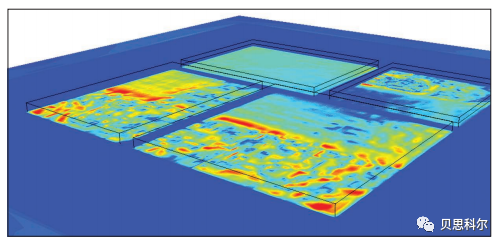

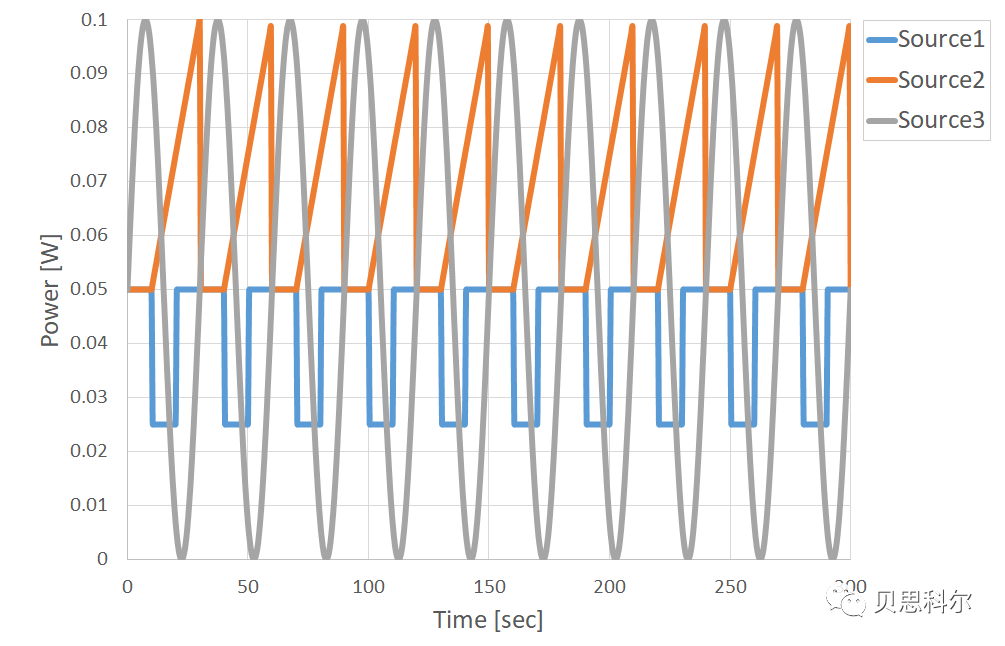

隨著芯片變得越來越薄,芯片本身作為散熱器的效率越來越低芯片表面上的溫度變化也越來越大。因此將結溫作為芯片表面上變化的數值而不是作為單一數值來考慮的做法越來越普遍使用簡化模型時,結溫將作為單一數值考慮,模型 (若由供應商提供) 應當提供適合與指定的最高容許結溫進行比較的數值。一般而言,必須限制的是最高結溫。 詳細模型可預測整個封裝的溫度變化,包括芯片。為了精確預測芯片上的溫度分布,有必要計入芯片有效表面上的有效功率變化。對于較復雜的芯片 (例如片上系統),這通常與芯片執行的功能有關,因此一個芯片可能有多個功率映射與之關聯。除此之外,還有一個漏電功率,它與局部溫度相關,因而會隨有效功率而加劇。 功率映射可以從功率分析工具中導出,并作為CSV (逗號分隔的變量) 文件提供。供應商常常會對這些文件進行粗化處理,以提供包含多達 50 個不同功率區域的功率映射。

圖 4:帶芯片功率映射的多芯片封裝詳細模型 對于各功率映射的穩態仿真中發現的具有最高溫度的區域應當利用監控點來監控該區域的中心溫度。

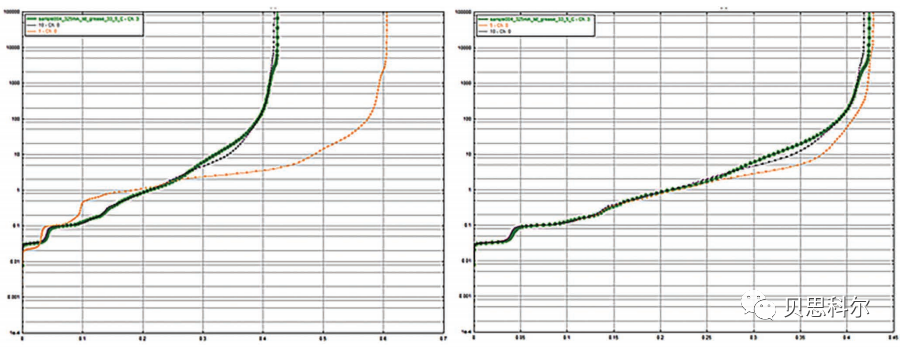

7通過實驗驗證詳細模型

利用瞬態熱測試技術,可以對照實驗來校準模型中的有效熱阻和熱容。 為了應對這種不確定性,可以利用 Simcenter T3STER 來測量實際封裝的響應,然后調整仿真模型的屬性來適應實驗響應。這樣,對于所有邊界條件,以及在瞬態仿真期間的所有時候都能使封裝內結溫升幅的預測精度達到僅百分之幾的水平。這代表了封裝熱建模技術的極高水準。 對于封裝設計人員而言,經過驗證的詳細熱模型確保了封裝內部的溫度分布 是正確的,并且決定了其翹曲量和在結構上與 PCB 的相互作用,因此它是后續對設計、材料和處理進行改進的先決條件,同時也是基于有限元的應力預測的基本條件。 從最終用戶的角度而言,經過驗證的詳細熱模型是任何定制散熱器設計的理想起點。

8設計定制散熱器解決方案

至此,我們已選擇標準散熱器設計來確保元器件能夠充分散熱,但這可能只是一個次優解決方案。 定制散熱器設計優化的目的是盡可能地提高熱傳遞效率,以盡量縮小系統壓降和散熱器背后形成的尾流區。還可以優化散熱器與封裝主體之間的接觸區域防止熱量在散熱器基座中擴散,然后沿其周邊流回封裝主體。 注意,封裝之外的主要熱流路徑將是流入散熱器,因此定制散熱器的設計可以先于電路板布線開始。

9精確獲取熱學界面材料熱阻

利用 Simcenter T3STER DynTIM 可以精確測量熱學界面材料(TIM) 的熱導率與溫度的關系 [參考文獻5]從而為特定應用(例如元器件與散熱器之間) 選擇理想的 TIM 材料。根據所選的材料不同,表面得到潤濕的程度取決于很多因素,如總熱阻 (包括TIM 各個面上的界面熱阻) 等。值得注意的是,TIM 的熱阻可能是結溫升高的一個重要因素,因此精確的 TIM 總熱阻數據對于準確預測元器件溫度十分重要。

10為機械應力預測提供精確溫度

隨著 IC 封裝面臨的挑戰愈演愈烈,封裝供應商發現需要針對熱應力進行設計,以便更好地適應元器件在應用環境中會經受到的應力。 從 Simcenter Flotherm 第 10 版開始,可以導出組件溫度以用于有限元應力工具,從而將熱應變當作應力計算的邊界條件。溫度智能地映射到有限元網格上,系統會修正兩種分析學科之間可能存在的幾何對象形狀差異。考慮范圍內的組件可能包括封裝、散熱器 (若已安裝) 以及焊接了元器件的電路板部分等。

結語

本文概要介紹了元器件溫度預測的重要考慮事項。內容并未窮盡所有情況,有許多細節未予涉及。如果您負責確保元器件溫度不超過規定限值,并且希望了解西門子熱設計軟件有何幫助,以及哪種產品適合您的應用, 請與我們取得聯系。 Simcenter 還提供了連接 Xcelerator Share 的機會Xcelerator Share 是以工程為中心的云解決方案尤為適合協同;借助 Xcelerator share,各種規模的團隊都可以通過合適的訪問控制與關鍵利益相關方安全地展開合作,包括設計師、經理測試工程師、供應商、客戶等。這樣便打造了以項目為基礎的可擴展工作空間,可以更靈活地開發產品。項目成員可以隨時在任何設備上查看和批注設計、共享仿真模板和審核仿真結果。

本文整理來源西門子官網

審核編輯:湯梓紅

-

pcb

+關注

關注

4318文章

23022瀏覽量

396428 -

元器件

+關注

關注

112文章

4694瀏覽量

92043 -

電路板

+關注

關注

140文章

4911瀏覽量

97456 -

cpu

+關注

關注

68文章

10829瀏覽量

211194 -

封裝

+關注

關注

126文章

7794瀏覽量

142741

原文標題:【分享】預測元器件溫度的10 項提示—高級操作指南

文章出處:【微信號:BasiCAE,微信公眾號:貝思科爾】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

請問原理圖轉PCB操作時元器件封裝提示錯誤該怎么辦?

為什么說元器件布線布局很重要?PCB設計元器件放置指南

請問Altium Designer如何對PCB元器件進行打散操作呢?

預測元器件溫度的10項提示—高級操作指南

預測元器件溫度的10項提示—高級操作指南

評論